1.本发明属于电机散热技术领域,具体涉及一种基于弧形压扁热管的直线电机和液冷散热方法。

背景技术:

2.直线电机是数控机床等制造装备的核心动力源。一方面,直线电机精度直接决定制造装备的精度等级;另一方面,直线电机体积是影响制造装备体积的关键因素,直接决定制造设备能否实现轻量化与小型化。而针对直线电机而言,其精度和体积与其散热条件存在直接关系。

3.现有技术的双动子直线电机包括并排设置的两个动子绕组,两个动子绕组之间留有缝隙。通常,直线电机的热量主要来源于动子绕组产生的欧姆热。根据当前直线电机动子结构,所产生热量需从绕组顶部传至底部,并通过绝缘层传至底座,最终底座将热量传至工作台实现热量耗散。然而,上述散热方式热阻较大,散热效率极低,因此为防止电机长期运行时出现热量堆积并最终烧毁,电机只能以较低的功率运行,严重限制了电机的工作效率。动子绕组之间缝隙中高温不散,严重影响了动子绕组的工作性能。此外,动子热量传至工作台会导致工作台出现热变形,直接影响加工精度。

4.因此,实现直线电机动子高效散热对实现直线电机功率和制造装备精度提升具有重要意义。

技术实现要素:

5.针对现有技术中存在的技术问题,本发明的目的之一是:提供一种基于弧形压扁热管的直线电机,散热路径热阻极小,散热效率高,不容易产生热量堆积,传递至工作台的热量较少,不易使其发生热变形而影响系统的定位精度。

6.针对现有技术中存在的技术问题,本发明的目的之二是:提供一种直线电机的液冷散热方法,通过该方法散热路径热阻极小,散热效率高。

7.本发明目的通过以下技术方案实现:

8.一种基于弧形压扁热管的直线电机,包括底座,底座上并排固定有两个动子绕组,两个动子绕组之间嵌设有热管,热管包括热管主体和分别连接于热管主体两端的热管头,热管主体设有分别与两个动子绕组紧密贴合的两个扁平侧面,底座设有与热管头相匹配的散热通孔,散热通孔位于动子绕组一侧,热管头卡接于散热通孔,底座设有液冷槽道,液冷槽道位于散热通孔一侧。

9.进一步,热管主体的高度和宽度均与动子绕组相同。

10.进一步,热管主体的纵截面为弧形。

11.进一步,热管头的纵截面为圆形、椭圆形、矩形、三角形或不规则形。

12.进一步,热管的纵截面为ω形。

13.进一步,动子绕组包括动子主体和连接于动子主体端部的突出段,动子主体与热

管主体的扁平侧面紧密贴合,底座设有凹槽,两个动子绕组的突出段并排嵌入于底座的凹槽,散热通孔位于凹槽中部。

14.进一步,凹槽与动子绕组突出段之间为面接触。

15.进一步,热管主体的扁平侧面与动子主体之间以及热管头与底座散热通孔之间均填充有导热界面材料。

16.进一步,导热界面材料包括导热硅脂、导热泥或导热胶。

17.进一步,液冷槽道数量有多个,多个液冷槽道分别平行于散热通孔。

18.一种直线电机的液冷散热方法,将两个动子绕组并排固定于底座上,将扁平状热管主体嵌入于两个动子绕组之间,将连接于热管主体两端的热管头嵌入于底座的散热通孔内,使两个动子绕组产生的热量通过超高导热率的热管主体传递至热管头后,通过底座的散热通孔进行高效散热,同时在底座的液冷槽道通入液冷介质,将热管头通过散热通孔传递过来的热量迅速带走。

19.与现有技术相比,本发明具有以下有益效果:

20.热管主体为扁平状,能够适配于两个动子绕组之间的狭小缝隙而不对直线电机结构造成负面影响。热管主体的两个侧面为扁平状,且与两个动子绕组紧密贴合,增大了热管主体与两个动子绕组的接触面积,提升了导热效率。两个动子绕组产生的欧姆热首先传递到热管主体,通过热管主体的超高导热率将热量快速传递到下方的热管头,继而通过热管头与底座的散热通孔进行散热,液冷槽道通入液冷介质,可以将热管头通过散热通孔传递过来的热量迅速带走,进一步加强动子绕组的散热效果,散热路径热阻极小,散热效率高,电机即使长期运行也不容易产生热量堆积,能够维持金属部件的强度、硬度等其他力学性能,延长绝缘和电机的使用寿命,提升了安全性,传递至工作台的热量较少,不易使其发生热变形而影响系统的定位精度。

附图说明

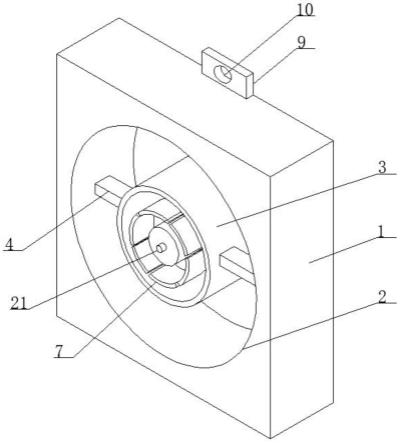

21.图1为本发明的直线电机的立体结构示意图。

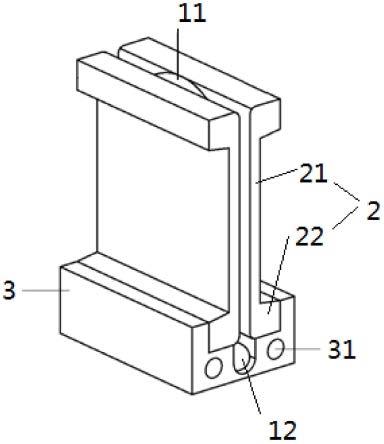

22.图2为本发明的扁平状热管的立体结构示意图。

23.图3为扁平状热管与动子绕组的配合示意图。

24.图中:

25.1-热管,11-热管主体,12-热管头;

26.2-动子绕组,21-动子主体,22-突出段;

27.3-底座,31-液冷槽道。

具体实施方式

28.下面对本发明作进一步详细的描述。

29.一种基于弧形压扁热管的直线电机,包括底座3、热管1和两个动子绕组2。

30.动子绕组2包括动子主体21和连接于动子主体21端部的突出段22。

31.底座3设有凹槽,两个动子绕组2的突出段22并排嵌入于底座3的凹槽,且凹槽与动子绕组2突出段22之间为面接触,两个动子绕组2的动子主体21并排布置且两个动子主体21之间留有缝隙。

32.热管1设于两个动子绕组2之间。热管1包括热管主体11和分别连接于热管主体11两端的热管头12。热管主体11为扁平状,包括两个扁平侧面,两个扁平侧面分别与两个动子绕组2的动子主体21紧密贴合,增大了热管主体11与两个动子绕组2的接触面积,提升了导热效率。

33.底座3设有与热管头12相匹配的散热通孔,散热通孔位于动子绕组2一侧,热管头12卡接于散热通孔。热管头12为立体形状而不是扁平状,与散热通孔的接触面积较大,具有较大的容腔,能够容纳更多工质,从而提升了散热效果。优选地,热管头12的纵截面为圆形、椭圆形、矩形、三角形或不规则形。

34.为了获得更大的导热面积,热管主体11的高度和宽度均与动子绕组2相同。

35.热管主体11可以设置为各种形状,本实施例中,热管主体11的纵截面为弧形,使得工质在热管1中的流动阻力更小,流动更加迅速,导热率更高。

36.优选地,热管1的纵截面为ω形。即热管主体11近似为圆形,且热管主体11的两端近似于相互抵接,从而具有尽可能多的热管主体11长度,与动子绕组2之间具有尽可能多的接触面积;两个热管头12为直线型,设置于直线型的散热通孔内,提升了散热速度,散热效果更好。

37.为了提升导热效率,热管主体11的扁平侧面与动子主体21之间以及热管头12与底座3散热通孔之间均填充有导热界面材料。

38.优选地,导热界面材料包括导热硅脂、导热泥或导热胶。

39.底座3设有多个液冷槽道31,液冷槽道31通入液冷介质,可以将热管头12通过散热通孔传递过来的热量迅速带走,进一步加强散热效果。液冷槽道31分别平行于散热通孔,与散热通孔之间距离处处相等,对热管头12的散热效果更均衡。

40.一种直线电机的液冷散热方法,将两个动子绕组2并排固定于底座3上,将扁平状热管主体11嵌入于两个动子绕组2之间,将连接于热管主体11两端的热管头12嵌入于底座3的散热通孔内,使两个动子绕组2产生的热量通过超高导热率的热管主体11传递至热管头12后,通过底座3的散热通孔进行高效散热,同时在底座3的液冷槽道31通入液冷介质,将热管头12通过散热通孔传递过来的热量迅速带走。

41.相较于传统的直线电机散热方法,本发明采用在两个动子绕组2之间缝隙嵌入热管1,利用热管1的超高导热率将两个动子绕组2产生的欧姆热快速传递到下方的底座3进行散热,散热路径热阻极小,散热效率高,电机即使长期运行也不容易产生热量堆积,能够维持金属部件的强度、硬度等其他力学性能,延长绝缘和电机的使用寿命,提升了安全性,传递至工作台的热量较少,不易使其发生热变形而影响系统的定位精度。

42.本发明充分利用两个动子绕组2之间的狭小缝隙,在缝隙中插入超高导热率的热管1,从直线电机内部进行高效导热,相较于直线电机传统的外部冷却,本发明能够取得更好的控温效果,具有很好的应用前景。

43.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。