1.本技术涉及电动机设计技术领域,尤其是涉及一种小型三相异步电动机及其电磁设计方法。

背景技术:

2.小型三相异步电动机因其结构简单、容易制造、价格低廉、运行可靠等实用特点,广泛应用于工农业生产和人们日常生产中,比如拖动中小型轧钢设备、轻工机械、风机、水泵、粉碎机等场景。

3.目前,三相异步电动机一般采用方便制造的分布式绕组方式,小型三相异步电动机则采用单层链式或者单层交叉设计,这种单层绕组的方式具有结构简单、无需层间绝缘、方便嵌线等优点而得以广泛应用。而分布式绕组或者单层绕组由于跨距大,嵌线方便,线圈需要留足够长度的端部,比如小型2极三相异步电动机端部绕组占电动机铜线的2/3以上,而端部的绕组头并不能帮助电动机做功,反而浪费铜材、消耗能量,同时会增大电动机的轴向尺寸,限制了电动机在一些对尺寸有要求的场合的应用空间。

4.因此,便需要一种减小电动机端部绕组长度且能采用机械化下线来提高生产效率和绕组品质的小型三相异步电动机来应用在对电动机轴向尺寸有要求的场合。

技术实现要素:

5.为了解决相关技术存在的缺陷,本技术提供一种既能有效减少端部绕组长度又方便线圈绕组相间绝缘隔离并适用于自动化嵌线的小型三相异步电动机及其电磁设计方法。

6.第一方面,本技术提供的一种小型三相异步电动机采用如下技术方案:一种小型三相异步电动机,包括定子铁芯、线圈绕组、转子、与所述转子固定连接的转轴以及套设在所述定子铁芯上的绝缘骨架;所述定子铁芯上设有若干定子齿,所述绝缘骨架设有与所述定子齿相配合的绕线齿;每一相线圈绕组由若干个缠绕在单个绕线齿上的线圈按照设计进行串联或并联,形成每极每相槽数为1且节距为1的集中绕组方式;三相线圈绕组具有六个引出线,采用星形或三角形接法;缠绕在每个绕线齿上的线圈采用降低槽满率的方式来实现相间自动隔离,并采用多次浸漆或灌胶的方式来加强相间绝缘。

7.通过采用上述技术方案,利用绝缘骨架代替绝缘纸包覆于定子齿部,通过将三相线圈绕组缠绕在绝缘骨架的绕线齿上,从而隔绝了漆包线与定子铁芯并起到保护作用。线圈绕组采用每极每相槽数为1且节距为1的集中绕组方式,线圈绕组端部长度短,铜损小,效率就高,绕组无重叠,相间绝缘好,且线圈易机械下线,降低生产成本。三相线圈绕组具有六个引出线,可以绑在绝缘骨架的绕线齿上埋在电动机内部,也可以将六个出线头都引到接线盒中,然后根据使用者实际需要连接成星形或三角形接法。

8.可选的,所述定子齿采用平行齿且齿端部具有呈圆弧面的极靴,相邻两个所述定子齿之间形成定子槽,所述定子槽采用底部具有圆角的梯形槽或燕尾槽,所述定子槽具有用于机械化嵌线的槽口。

9.通过采用上述技术方案,定子齿采用平行齿,从而线圈沿齿部长度方向磁通密度均匀,有效减小了励磁消耗的安匝数。圆弧面极靴的设计,可以使气隙磁阻减小,改善主磁极磁场分布,并对线圈绕组起到辅助限位的作用。定子槽采用梯形槽,可以增大槽内有效面积,且槽底部圆角的设计既方便了冲模的制造,也有效降低因应力集中而产生裂纹的概率。定子槽槽口由相邻的两个极靴形成,槽口尺寸满足机械化嵌线要求因此方便自动化生产来降低人工成本。

10.可选的,所述小型三相异步电动机的极数为4-8极,所述定子槽数根据电动机极数设计成4极12槽、6极18槽或8极24槽。

11.通过采用上述技术方案,根据小型三相异步电动机的实际尺寸选择合适的极数和槽数,具体可以为4极12槽、6极18槽或8极24槽,从而保证了每极每相槽数为1,满足集中绕组的设计条件,增大绕组系数,绕线方便,同时避免了异步电动机槽数过多而定子齿部过窄、冲压变形大等问题。

12.可选的,所述绕线齿包括两个侧面和一个端面,所述侧面和所述端面形成与所述定子齿相配合的卡槽,所述卡槽在靠近定子中轴线的一端设有与所述极靴相配合的翻边;相邻两个所述绕线齿之间形成与所述定子槽形状、尺寸一致的绕线槽。

13.通过采用上述技术方案,绝缘骨架的绕线齿采用卡槽结构,从而实现与定子齿的稳固卡接;卡槽在靠近定子中轴线的一端具有与极靴相配合的翻边,对绕线齿抵接在定子齿上起到辅助限位的作用同时方便拆卸;相邻两个绕线齿之间形成与定子槽形状、尺寸一致的绕线槽,既保证了绕线槽的有效面积,也便于通过机械化嵌线来提高生产效率。

14.可选的,所述绝缘骨架还包括方便所述线圈绕组的引出线引出的相线过线槽、引导所述引出线连向下一个线圈的走线槽、方便对所述三相线圈绕组的引出线及星形连接点或三角形连接点进行绑扎的绑扎穿线槽以及对线圈绕组起到阻挡作用同时提高骨架强度的内圈挡线墙和外圈挡线墙;所述内圈挡线墙高度不超过所述外圈挡线墙高度,且所述内圈挡线墙外径大于所述定子铁芯内圆直径。

15.通过采用上述技术方案,绝缘骨架的巧妙结构设计,方便了集中绕组的线圈绕组方式,一定子齿绕完铜线后通过外圈上的相线过线槽过线,沿着每相的走线槽来到下一个同相的绕线槽内进行绕线,三相线圈绕组的引出线分别选择三条走线槽中的一条进行走线,互相不接触,避免交叉,省去了相间绝缘纸绝缘和接线焊接点,同时不影响端部线包高度。绑扎穿线槽的设计方便将三相引出线及星接点或者角接点绑扎,并固定在内外圈挡线墙内,省去端部绕组整形工艺,且端部绕组绑扎更坚固可靠。内圈挡线墙和外圈挡线墙的设计既对每个绕线齿上缠绕的线圈起到阻挡的作用,也增加了骨架强度,使绝缘骨架长期放置不易变形。内圈挡线墙外径大于定子内圆直径,相当于槽楔,使绕线不影响定子内径,同时方便拆绑线。

16.可选的,所述转子采用铸铝转子,包括由硅钢片叠压而成的转子铁芯以及一起铸出的端环和导条。

17.通过采用上述技术方案,铸铝转子具有结构简单、制造方便、价格低廉、工作可靠、使用方便的效果。

18.可选的,所述转子铁芯上开设有若干转子槽,所述转子槽的数目多于所述定子槽的数目,转子槽数z2与电动机极对数p的关系为z2≤1.25(z1 p)。

19.通过采用上述技术方案,转子槽槽数与定子槽槽数采用多槽近槽配合,配合适当的斜槽设计,可以减小在启动过程中产生的附加转矩、振动和噪声。

20.可选的,所述转子槽采用平行齿的槽形,所述转子槽槽底边角处设计成圆弧形,所述转子槽槽口宽度不超过1mm或设计成闭口槽。

21.通过采用上述技术方案,转子槽采用平行齿的槽形,有利于减小附加转矩同时方便冲模制造,转子槽槽底边角处设计成圆弧形有利于降低应力集中,减小尖角边缘处产生裂纹的概率。转子槽槽口宽度不超过1mm,可以减小谐波磁场带来的附加损耗。

22.第二方面,本技术提供的一种小型三相异步电动机的电磁设计方法采用如下技术方案:一种小型三相异步电动机的电磁设计方法,包括如下步骤:(1)根据技术要求功率确定转矩、极数和转速作为技术参数设计输入;(2)按照异步电动机的磁路设计公式,确定电动机的三圆尺寸、功率、槽数,完成电动机的电磁结构尺寸设计;(3)设定节距y=1,绕组分布设计成集中绕组;(4)设计每极每相槽数q=1,即定子槽数z1根据电动机极数,设计为4极12槽、6极18槽或8极24槽;(5)转子槽数配合设计为多槽近槽配合,即转子槽数中z2比定子槽书多,定子槽数z1、转子槽数z2与电动机极对数p的关系为z2≤1.25(z1 p),建议转子槽数z2=mp,m为正整数;(6)定子槽设计成平底槽或者燕尾槽以增大定子槽型面积;定子槽槽口尺寸在满足机械化嵌线要求的前提下设计得尽可能小,人工嵌线时设计为2-3根漆包线直径宽度;转子槽采用平行齿的槽形且槽底边角处设计成圆弧形,转子槽槽口宽度不超过1mm或设计成闭口槽;(7)通过迭代磁路计算,计算电动机性能参数,完成电磁设计尺寸设计,直至满足电动机性能设计技术要求;(8)对电动机的电磁场进行有限元计算分析,调整和优化相关性能参数。

23.通过采用上述技术方案,设计了一种采用集中绕组的小型三相异步电动机的思路方法,其中定子槽槽口尺寸在满足机械化嵌线要求的前提下设计得尽可能小,以此来削弱谐波磁场;槽配合采用多槽近槽配合,转子槽数z2与电动机极对数p的关系为z2≤1.25(z1 p),可以有效避免在电动机启动过程中产生较强的异步附加转矩;同时为了削弱高次谐波磁场,转子槽数z2设计成z2=mp,p为电动机极对数,m为正整数。

24.可选的,迭代磁路计算通过编程实现,电动机性能优化采用有限元分析软件实现。

25.通过采用上述技术方案,利用编程软件结合磁路计算公式迭代计算出满足技术指标的电动机性能参数,同时利用有限元分析软件对电动机的电磁场进行有限元计算分析,调整和优化相关性能参数。

26.综上所述,本技术包括以下至少一种有益技术效果:1.利用绝缘骨架代替绝缘纸包覆于定子齿部,通过将三相线圈绕组缠绕在绝缘骨架的绕线齿上,从而隔绝了漆包线与定子铁芯并起到保护作用。线圈绕组采用每极每相槽数为1且节距为1的集中绕组方式,线圈绕组端部长度短,铜损小,效率就高,绕组无重叠,相

间绝缘好,且线圈易机械下线,降低生产成本。三相线圈绕组具有六个引出线,可以绑在绝缘骨架的绕线齿上埋在电动机内部,也可以将六个出线头都引到接线盒中,然后根据使用者实际需要连接成星形或三角形接法。

27.2.定子齿采用平行齿,从而线圈沿齿部长度方向磁通密度均匀,有效减小了励磁消耗的安匝数。圆弧面极靴的设计,可以使气隙磁阻减小,改善主磁极磁场分布,并对线圈绕组起到辅助限位的作用。定子槽采用梯形槽,可以增大槽内有效面积,且槽底部圆角的设计既方便了冲模的制造,也有效降低因应力集中而产生裂纹的概率。定子槽槽口由相邻的两个极靴形成,槽口尺寸满足机械化嵌线要求因此方便自动化生产来降低人工成本。

28.3.根据小型三相异步电动机的实际尺寸选择合适的极数和槽数,具体可以为4极12槽、6极18槽或8极24槽,从而保证了每极每相槽数为1,满足集中绕组的设计条件,增大绕组系数,绕线方便,同时避免了异步电动机槽数过多而定子齿部过窄、冲压变形大等问题。

29.4.绝缘骨架的绕线齿采用卡槽结构,从而实现与定子齿的稳固卡接;卡槽在靠近定子中轴线的一端具有与极靴相配合的翻边,对绕线齿抵接在定子齿上起到辅助限位的作用同时方便拆卸;相邻两个绕线齿之间形成与定子槽形状、尺寸一致的绕线槽,既保证了绕线槽的有效面积,也便于通过机械化嵌线来提高生产效率。

30.5.绝缘骨架的巧妙结构设计,方便了集中绕组的线圈绕组方式,一定子齿绕完铜线后通过外圈上的相线过线槽过线,沿着每相的走线槽来到下一个同相的绕线槽内进行绕线,三相线圈绕组的引出线分别选择三条走线槽中的一条进行走线,互相不接触,避免交叉,省去了相间绝缘纸绝缘和接线焊接点,同时不影响端部线包高度。绑扎穿线槽的设计方便将三相引出线及星接点或者角接点绑扎,并固定在内外圈挡线墙内,省去端部绕组整形工艺,且端部绕组绑扎更坚固可靠。内圈挡线墙和外圈挡线墙的设计既对每个绕线齿上缠绕的线圈起到阻挡的作用,也增加了骨架强度,使绝缘骨架长期放置不易变形。内圈挡线墙外径大于定子内圆直径,相当于槽楔,使绕线不影响定子内径,同时方便拆绑线。

31.6.铸铝转子具有结构简单,制造方便,价格低廉,工作可靠,使用方便的效果。

32.7.转子槽槽数与定子槽槽数采用多槽近槽配合,配合适当的斜槽设计,可以减小在启动过程中产生的附加转矩、振动和噪声。

33.8.转子槽采用平行齿的槽形,有利于减小附加转矩同时方便冲模制造,转子槽槽底设计成圆弧形有利于降低应力集中,减小尖角边缘处产生裂纹的概率。转子槽槽口宽度不超过1mm,可以减小谐波磁场带来的附加损耗。

34.9.通过采用上述技术方案,设计了一种采用集中绕组的小型三相异步电动机的思路方法,其中定子槽槽口尺寸在满足机械化嵌线要求的前提下设计得尽可能小,以此来削弱谐波磁场;槽配合采用多槽近槽配合,转子槽数z2与电动机极对数p的关系为z2≤1.25(z1 p),可以有效避免在电动机启动过程中产生较强的异步附加转矩;同时为了削弱高次谐波磁场,转子槽数z2设计成z2=mp,p为电动机极对数,m为正整数。

35.10.利用编程软件结合磁路计算公式迭代计算出满足技术指标的电动机性能参数,同时利用有限元分析软件对电动机的电磁场进行有限元计算分析,调整和优化相关性能参数。

附图说明

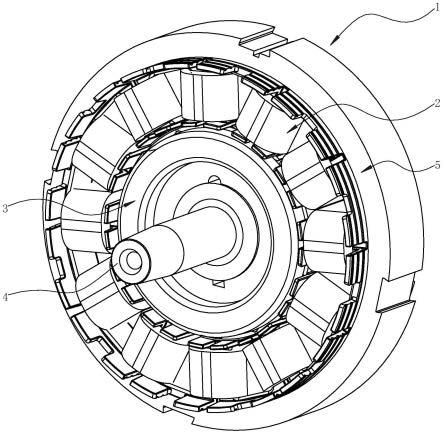

36.图1是本技术中一种小型三相异步电动机的整体结构示意图。

37.图2是本技术中定子铁芯的立体结构示意图。

38.图3是本技术中定子铁芯绕组方式的原理示意图。

39.图4是本技术中绝缘骨架的立体结构示意图。

40.图5是本技术中转子的爆炸结构示意图。

41.图6是本技术中转子铁芯的立体结构示意图。

42.图7是本技术中一种小型三相异步电动机电磁设计方法的流程图。

43.附图标记说明:1、定子铁芯;11、定子齿;111、极靴;12、定子槽;121、槽口;2、线圈绕组;21、线圈;22、引出线3、转子;31、转子铁芯;311、转子槽;32、端环;33、导条;4、转轴;5、绝缘骨架;51、绕线齿;511、侧面;512、端面;513、卡槽;514、翻边;52、绕线槽;53、相线过线槽;54、走线槽;55、绑扎穿线槽;56、内圈挡线墙;57、外圈挡线墙。

具体实施方式

44.以下结合附图1-附图7,对本技术作进一步详细说明。

45.本技术实施例公开一种小型三相异步电动机。

46.参考图1和图2,一种小型三相异步电动机,包括定子铁芯1、线圈绕组2、转子3、与转子3固定连接的转轴4以及套设在定子铁芯1上的绝缘骨架5,使用时,采用两个绝缘骨架5分别从定子铁芯1的两侧面卡接在定子齿11上,利用绝缘骨架5代替绝缘纸包覆于定子齿部,通过将三相线圈绕组2缠绕在绝缘骨架5上,从而隔绝了漆包线与定子铁芯1并起到保护作用。

47.参考图1和图2,定子铁芯1上设有若干定子齿11,定子齿11采用平行齿且齿端部具有呈圆弧面的极靴111,平行齿的设计使线圈沿齿部长度方向磁通密度均匀,有效减小了励磁消耗的安匝数,圆弧面极靴111的设计,可以使气隙磁阻减小,改善主磁极磁场分布,并对线圈绕组2起到辅助限位的作用。相邻两个定子齿11之间形成定子槽12,定子槽12采用底部具有圆角的梯形槽或燕尾槽,可以增大槽内有效面积,且槽底部圆角的设计既方便了冲模的制造,也有效降低因应力集中而产生裂纹的概率。定子槽槽口121由相邻的两个极靴111形成,槽口121尺寸满足机械化嵌线要求因此方便自动化生产来降低人工成本。

48.参考图2和图3,每一相线圈绕组2由若干个缠绕在单个定子齿11上的线圈21按照相应的间隔进行串联或并联组成,形成每极每相槽数为1且节距为1的集中绕组方式,线圈绕组2端部长度短,铜损小,效率就高,绕组无重叠,相间绝缘好,且线圈易机械下线,降低生产成本。三相线圈绕组2具有六个引出线22(图中只画出a相线圈绕组的引入端a和引出端x,另外两相采用相同的规律引出),可以绑在绝缘骨架5的绕线齿上埋在电动机内部,也可以将六个出线头都引到接线盒中,然后根据使用者实际需要连接成星形或三角形。

49.小型三相异步电动机的极数为4-8极,根据小型三相异步电动机的实际尺寸选择合适的极数和槽数,定子槽12的数量根据电动机极数设计成4极12槽、6极18槽或8极24槽,从而保证了每极每相槽数为1,满足集中绕组的机械条件,同时避免了异步电动机极数过多或槽数过多而导致定子齿部过窄、冲压变形大、工艺性差且绕线困难等问题。本实施例中定子极数为4极,定子槽数量为12个,12个线圈分别缠绕在12个定子齿上,每极每相槽数为1。

50.参考图2和图4,绝缘骨架5设有与定子齿11相配合的绕线齿51,绕线齿51包括两个侧面511和一个端面512,侧面511和端面512形成与定子齿11相配合的卡槽513,从而实现与定子齿11的稳固卡接;卡槽513在靠近定子中轴线的一端设有与极靴111相配合的翻边514,对绕线齿抵接在定子齿上起到辅助限位作用同时方便拆卸;相邻两个绕线齿51之间形成与定子槽12形状、尺寸一致的绕线槽52,既保证了绕线槽52的有效面积,也便于通过机械化嵌线来提高生产效率。

51.参考图3和图4,绝缘骨架5还包括方便线圈绕组2的引出线22引出的相线过线槽53、引导引出线22连向下一个线圈21的走线槽54、方便对三相线圈绕组2的引出线22及星形连接点或三角形连接点进行绑扎的绑扎穿线槽55以及对线圈绕组2起到阻挡作用同时提高绝缘骨架5强度的内圈挡线墙56和外圈挡线墙57,内圈挡线墙56高度不超过外圈挡线墙57高度,且内圈挡线墙56外径大于定子铁芯1内圆直径。绝缘骨架5的结构设计方便了集中绕组的线圈绕组方式,一定子齿11绕完铜线后通过外圈上的相线过线槽53过线,沿着每相的走线槽54来到下一个同相的绕线槽52内进行绕线,三相线圈绕组2的引出线22分别选择三条走线槽54中的一条进行走线,互相不接触,避免交叉,省去了相间绝缘纸绝缘和接线焊接点,同时不影响端部线包高度。绑扎穿线槽55的设计方便将三相引出线及星接点或者角接点绑扎,并固定在内圈挡线墙56和外圈挡线墙57之间,省去端部绕组整形工艺,且端部绕组绑扎更坚固可靠。内圈挡线墙56和外圈挡线墙57的设计既对每个绕线齿51上缠绕的线圈起到阻挡的作用,也增加了绝缘骨架5强度,使绝缘骨架5长期放置不易变形。内圈挡线墙56外径大于定子内圆直径,相当于槽楔,使绕线不影响定子内径,同时方便拆绑线。

52.参考图5,转子3采用铸铝转子,包括由硅钢片叠压而成的转子铁芯31以及一起铸出的端环32和导条33。铸铝转子具有结构简单,制造方便,价格低廉,工作可靠,使用方便的效果。

53.参考图6,转子铁芯31上开设有若干转子槽311,转子槽311的数目多于定子槽12的数目,为了减小在启动过程中产生的附加转矩、振动和噪声,转子槽数z2与电动机极对数p、定子齿数z1的关系满足z2≤1.25(z1 p),并建议取值z2=mp,m为正整数。本实施例中转子槽数根据电动机极对数4极设计为16槽,但在实际生产中,也可根据实际极对数设计成4极15槽、6极22/24/26槽或8极26/27/30/32/33/34/35槽,满足z2≤1.25(z1 p)且为多槽近槽配合关系即可。

54.参考图6,转子槽311采用平行齿的槽形,有利于减小同步附加转矩同时方便冲模制造,转子槽311槽底边角处设计成圆弧形,有利于降低应力集中和减小尖角边缘处产生裂纹的概率。转子槽311槽口宽度不超过1mm或设计成闭口槽,可以减小谐波磁场带来的附加损耗。

55.本技术实施例还公开一种小型三相异步电动机的电磁设计方法。

56.参考图7,一种小型三相异步电动机的电磁设计方法,包括如下步骤:(1)根据技术要求功率确定转矩、极数和转速作为技术参数设计输入;(2)按照异步电动机的磁路设计公式,确定电动机的三圆尺寸、功率、槽数,完成电动机的电磁结构尺寸设计;(3)设定节距y=1,绕组分布设计成集中绕组;(4)设计每极每相槽数q=1,即定子槽数z1根据电动机极数,设计为4极12槽、6极18

槽或8极24槽;(5)转子槽数配合设计为多槽近槽配合,即转子槽数中z2比定子槽书多,定子槽数z1、转子槽数z2与电动机极对数p的关系为z2≤1.25(z1 p),建议转子槽数z2=mp,m为正整数;(6)定子槽设计成平底槽或者燕尾槽以增大定子槽型面积;定子槽槽口尺寸在满足机械化嵌线要求的前提下设计得尽可能小,人工嵌线时设计为2-3根漆包线直径宽度;转子槽采用平行齿的槽形且槽底边角处设计成圆弧形,转子槽槽口宽度不超过1mm或设计成闭口槽;(7)通过迭代磁路计算,计算电动机性能参数,完成电磁设计尺寸设计,直至满足电动机性能设计技术要求;(8)对电动机的电磁场进行有限元计算分析,调整和优化相关性能参数。

57.参考图7,迭代磁路计算通过编程实现,编程软件可以为matlab或python等编程软件;电动机性能优化采用有限元分析软件如ansys来实现。

58.本技术实施例的实施原理为:采用图7电磁设计流程图中的方法设计出相应槽数和槽型的定子铁芯1和转子3,然后根据定子铁芯1的尺寸和形状设计与之相匹配的绝缘骨架5。使用时,将两个绝缘骨架5分别从定子铁芯1的两侧面卡接在定子齿11上,利用绝缘骨架5代替绝缘纸包覆于定子齿部,通过将三相线圈绕组2缠绕在绝缘骨架5上,从而隔绝了漆包线与定子铁芯1并起到保护作用。绕组方式采用每极每相槽数q=1且节距y=1的集中绕组方式,即每一相线圈绕组2由若干个缠绕在单个绕线齿51上的线圈21按照设计进行串联或并联组成,三相线圈绕组2具有六个引出线22,可以绑在绝缘骨架5的绕线齿51上埋在电动机内部,也可以将六个出线头都引到接线盒中,然后根据使用者实际需要连接成星形或三角形。

59.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。