1.本发明涉及石英砂提纯技术领域,具体涉及一种光伏玻璃用石英砂的除铁方法。

背景技术:

2.光伏玻璃又称超白高透低铁玻璃,是太阳能电池封装的必须材料。铁在光伏玻璃中属于杂质,直接影响玻璃的光学性能。杂质铁的存在使玻璃着色,增大了对太阳光的吸收,也就降低了玻璃的透光率;其中二价铁能强烈地吸收红外线,三价铁能强烈地吸收紫外线。低的杂质铁含量则带来高的太阳光透过率,间接提高了电池的光电转换效率。因此,光伏玻璃对硅质原料的化学成分有严格要求,sio2≥99.5%,al2o3≤0.2%,fe2o3≤0.010%。

3.光伏玻璃用石英砂的质量控制主要包括石英砂的粒度控制、石英砂的难熔重矿物控制和石英砂铁含量的控制方法,其中铁含量的控制为主要难点,含铁物质在石英砂中的存在形式多种多样,石英砂的各个选矿提纯方法都能在一定程度上除铁,其中分级脱泥主要脱去泥质铁,磁选脱去矿石中的含铁矿物,重选脱去以重矿物形式存在的铁,浮选去除含铁的轻质硅酸盐等。光伏玻璃用石英砂除铁是必须的,在实际的生产中要结合石英砂的化学组成情况,选择成本最低、工艺最简的提纯工艺流程。如公开号为cn111573680a的中国专利公开了一种去除石英砂中铁的方法,包括以下步骤:取待处理的石英砂1t与反应釜中,用泵将200kg草酸溶液从反应釜底部注入反应釜中,其中草酸溶液的质量分数为20%,然后加热至60-80℃,保持温度酸浸4-8h,酸浸过程伴随搅拌;酸浸后向反应釜中加入浓度为0.02mol/l的乙二胺四乙酸二钠溶液保持温度反应1-2h,然后进行抽滤保留固相,其中乙二胺四乙酸二钠溶液用量与草酸溶液用量的体积比为1:25-30;将得到的固相加水洗涤,加水的量为200kg,搅拌3-5min后抽滤保留固相,重复洗涤3-4次后即可得到目标产品,虽然该方法相比于磁选、浮选、重介质选矿、超声波法等方法,具有纯化效率较高的优点。但是该方法加入草酸后还需要加热至60-80℃,草酸价格昂贵,且除铁效果不如强酸,并且加入了乙二胺四乙酸二钠作为络合剂,增加了生成成本,产生的废酸液也未进行回收利用,对环境不友好。

技术实现要素:

4.本发明的目的在于克服现有技术的缺点,提供一种除铁效果好、生产成本低、对环境友好的光伏玻璃用石英砂的除铁方法。

5.本发明的目的通过以下技术方案来实现:一种光伏玻璃用石英砂的除铁方法,所述方法为采用强酸对石英砂进行酸洗,所述的强酸为次氯酸、氯酸、亚氯酸、高氯酸中的一种或多种的混合,所述强酸的浓度为5~30%,酸洗的温度≤30℃。

6.进一步地,所述石英砂与强酸的物料比为100g:500ml~1000ml,酸洗的时间为30~50min。

7.进一步地,所述石英砂的颗粒粒径为40~200目。

8.进一步地,还包括对酸洗液进行回收的步骤,具体为:

9.s1.收集:将对石英砂酸洗后的强酸液回收至酸洗罐中;

10.s2.络合:向回收的强酸液中加入铜铁试剂并调整溶液的ph值为4~7,进行络合反应;

11.s3.萃取:向络合后的强酸液中加入异丁醇进行萃取,静置后分离上下层溶液,下层溶液即为回收后的酸液。

12.进一步地,所述铁铜试剂与回收的强酸液的质量体积比为10mg~50mg:1000ml。

13.进一步地,所述络合反应的时间为0.5~2h。

14.进一步地,所述静置的时间为30~50min。

15.本发明采用具有氧化性的强酸对石英砂进行酸洗的同时并将二价铁离子氧化为三价铁离子,由于强酸的酸性较强,因此在低温下同样具有较好的除铁效果,因此采用室温酸洗或者低温处理工艺,温度控制在30度以下即可,可以降低能耗。对酸洗的废液中加入铜铁试剂,铜铁试剂与酸洗废液中的铁等进行离子发生络合反应,形成金属离子的络合产物,由于络合物不溶于废酸,加入异丁醇萃取络合物,络合物溶解在异丁醇中,由于异丁醇也不溶于酸液,因此二者可以很好的分离,进而达到酸液的离子净化的目的,实现废酸液的回收利用。

16.本发明具有以下优点:

17.(1)本发明采用强酸代替传统的草酸对石英砂进行酸洗处理,除铁的效果更好;

18.(2)本发明的除铁过程是室温下进行,不需进行加热即可实现除铁的过程,显著降低了生产能耗;

19.(3)废酸无需采用酸碱中和处理,无大量副产物产生,并在酸洗的同时可实现二价铁离子的氧化,采用铜铁试剂对废酸中的铁离子及其他金属离子进行除杂,可实现废酸的循环利用;同时采用异丁醇对络合物进行液液萃取,工艺简单,容易操作,液液萃取物易分离和收集,过程无污染。

具体实施方式

20.下面结合实施例对本发明做进一步的描述,本发明的保护范围不局限于以下所述:

21.实施例1:一种光伏玻璃用石英砂的除铁方法,所述方法为采用强酸对颗粒粒径为40~200目的石英砂室温下进行酸洗,所述的强酸为次氯酸,所述强酸的浓度为5%;其中,所述石英砂与强酸的物料比为100g:500ml,酸洗的时间为30min,酸洗后对酸洗液进行回收,具体为:

22.s1.收集:将对石英砂酸洗后的强酸液回收至酸洗罐中;

23.s2.络合:向回收的强酸液中加入铜铁试剂并调整溶液的ph值为4,所述铁铜试剂与回收的强酸液的质量体积比为10mg:1000ml,进行络合反应0.5h;

24.s3.萃取:向络合后的强酸液中加入异丁醇进行萃取,静置30min后分离上下层溶液,下层溶液即为回收后的酸液。

25.实施例2:一种光伏玻璃用石英砂的除铁方法,所述方法为采用强酸对颗粒粒径为40~200目的石英砂室温下进行酸洗,所述的强酸为浓度30%氯酸和5%的亚氯酸的混合;其中,所述石英砂与强酸的物料比为100g:750ml,酸洗的时间为50min,酸洗后对酸洗液进

行回收,具体为:

26.s1.收集:将对石英砂酸洗后的强酸液回收至酸洗罐中;

27.s2.络合:向回收的强酸液中加入铜铁试剂并调整溶液的ph值为5,所述铁铜试剂与回收的强酸液的质量体积比为50mg:1000ml,进行络合反应2h;

28.s3.萃取:向络合后的强酸液中加入异丁醇进行萃取,静置50min后分离上下层溶液,下层溶液即为回收后的酸液。

29.实施例3:一种光伏玻璃用石英砂的除铁方法,所述方法为采用强酸对颗粒粒径为40~200目的石英砂室温下进行酸洗,所述的强酸为浓度8%次氯酸、10%亚氯酸和20%高氯酸的混合;其中,所述石英砂与强酸的物料比为100g:850ml,酸洗的时间为38min,酸洗后对酸洗液进行回收,具体为:

30.s1.收集:将对石英砂酸洗后的强酸液回收至酸洗罐中;

31.s2.络合:向回收的强酸液中加入铜铁试剂并调整溶液的ph值为7,所述铁铜试剂与回收的强酸液的质量体积比为30mg:1000ml,进行络合反应1h;

32.s3.萃取:向络合后的强酸液中加入异丁醇进行萃取,静置35min后分离上下层溶液,下层溶液即为回收后的酸液。

33.实施例4:一种光伏玻璃用石英砂的除铁方法,所述方法为采用强酸对颗粒粒径为40~200目的石英砂室温下进行酸洗,所述的强酸为浓度25%次氯酸、8%氯酸、5%亚氯酸和15%高氯酸的混合;其中,所述石英砂与强酸的物料比为100g:1000ml,酸洗的时间为45min,酸洗后对酸洗液进行回收,具体为:

34.s1.收集:将对石英砂酸洗后的强酸液回收至酸洗罐中;

35.s2.络合:向回收的强酸液中加入铜铁试剂并调整溶液的ph值为5,所述铁铜试剂与回收的强酸液的质量体积比为50mg:1000ml,进行络合反应1.5h;

36.s3.萃取:向络合后的强酸液中加入异丁醇进行萃取,静置45min后分离上下层溶液,下层溶液即为回收后的酸液。

37.以下通过实验说明本发明的有益效果:

38.1.实验方法

39.(1)除铁实验

40.强酸1000ml中加入颗粒粒径为40~200目的石英砂100g进行酸洗,酸洗时间为45min,石英砂原料中含fe2o3量为450ppm。

41.(2)酸洗液回收实验

42.酸洗后对除铁实验的酸洗液进行回收,具体为:

43.s1.收集:将对石英砂酸洗后的强酸液回收至酸洗罐中,并检测fe

3

和fe

2

含量;

44.s2.络合:向回收的1000ml强酸液中加入50mg铜铁试剂并调整溶液的ph值为5,所述进行络合反应1h;

45.s3.萃取:向络合后的强酸液中加入异丁醇进行萃取,静置35min后分离上下层溶液,下层溶液即为回收后的酸液,并检测fe

3

含量。

46.2.实验结果,如表1所示:

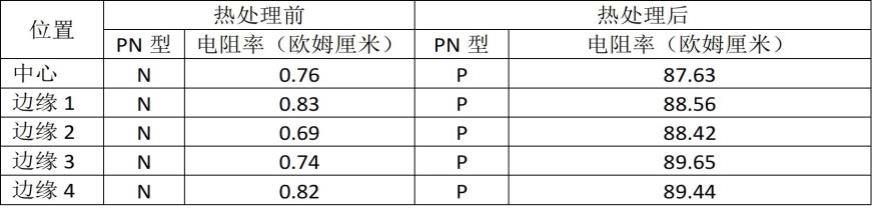

47.表1:酸洗条件及实验结果

[0048][0049]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。