1.本发明属于废旧锂离子电池的资源化回收及锂离子电池三元正极材料的制备技术领域,具体涉及一种利用废旧锂离子电池三元正极材料制备单晶三元正极材料的方法。

背景技术:

2.锂离子电池中包含铜、镍、钴和锰等多种金属元素,以及金属锂盐、有机溶剂等多种成分,这些物质进入环境后会带来一系列环境问题,将严重威胁生态环境和人类健康。

3.目前,我国退役锂离子电池的量达到80gwh,而且以后还会逐年增加。基于此,对废旧锂离子电池进行综合回收利用十分重要。在现有锂离子电池体系中,三元锂离子电池因含有大量有价金属离子,回收的意义重大。目前,三元正极材料回收技术路线主要有火法冶金回收工艺、湿法冶金回收工艺和直接再生工艺等。所提及的火法冶金回收工艺的整个过程耗能高、污染严重;采用湿法冶金工艺,因有价金属回收率高、实施方便等优点得到广泛应用,是目前三元正极材料回收领域的主流技术。然而,该技术路线中涉及用到大量其它物质,比如消耗大量的水等。

技术实现要素:

4.本发明解决的技术问题是提供了一种绿色环保、技术路线整体能耗低且效率高的利用废旧锂离子电池三元正极材料制备单晶三元正极材料的方法,该方法便于高效从废旧锂离子电池极片剥离正极材料,不仅有助于低能耗实现金属的回收再利用,解决锂、镍、钴和锰等金属元素的回收再利用,还能够进一步提供高附加值、高性能的锂离子电池单晶三元正极材料。

5.本发明为解决上述技术问题采用如下技术方案,利用废旧锂离子电池三元正极材料制备单晶三元正极材料的方法,其特征在于具体步骤为:步骤s1:将废旧锂离子电池三元材料正极极片于200~600℃进行热处理,使铝箔和正极极片涂层无损分离;步骤s2:将步骤s1烧结后的正极极片降温后采用超声波清洗机将正极集流体和正极粉体分离,所得正极粉体的悬浊液经过滤或离心分离后干燥得到粉体;步骤s3:将步骤s2得到的粉体球磨或砂磨得到预处理粉体;步骤s4:测定步骤s3得到的预处理粉体中li、ni、mn和co的含量,按照锂元素和过渡金属元素总摩尔量的摩尔比为1.05~1.2:1向粉体中加入锂盐,混合均匀后于750~1000℃烧结2~10h得到目标产物锂离子电池单晶三元正极材料。

6.进一步限定,步骤s2中采用超声波清洗机分离铝集流体和正极粉体,超声清洗机的功率范围为100~1500w,超声时间为10~30min,超声波清洗机的浸泡溶剂为无水乙醇、丙酮、二甲基甲酰胺、聚乙烯吡咯烷酮、n-甲基吡咯烷酮或n-乙基吡咯烷酮中的一种或多种,浸泡时间为5~120min,浸泡温度为20~60℃。

7.进一步限定,步骤s2中干燥过程的干燥温度为100~200℃。

8.进一步限定,步骤s3中球磨机球磨过程中公转转速为50~400rpm,自转转速为500~1500rpm。

9.进一步限定,步骤s4中锂盐为li2co3、lioh

•

h2o或lino3中的一种或多种。

10.本发明与现有技术相比具有以下优点和有益效果:本发明不但可以有效回收利用锂元素和整体利用电极材料中金属元素,而且工艺简单、易于实施,便于推广应用,本发明不仅有利于解决镍钴等有价金属元素的资源短缺等问题,还可以将回收的金属元素制备成高性能的单晶三元正极材料。

11.本发明将废旧三元锂离子电池中正极材料制备成单晶三元正极材料,不仅有助于废旧锂离子电池中有价金属离子的回收利用,而且能够利用环保、低能耗的技术路线制备高性能的锂离子电池单晶三元正极材料,实现资源的循环利用,进而有助于实现锂电产业的可持续发展。

附图说明

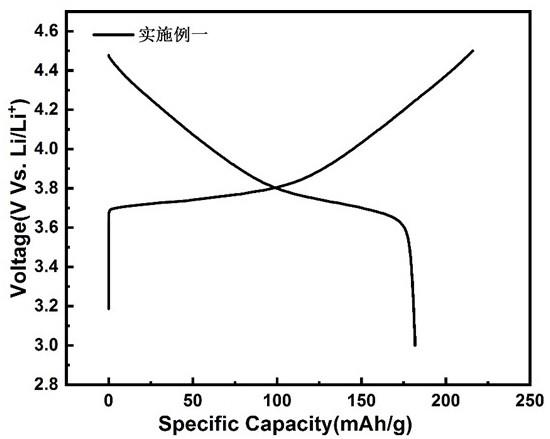

12.图1是本发明的工艺流程图;图2是不同配锂量(a)1:1.05、(b)1:1.1、(c)1:1.15、(d)1:1.2的s-ncm合成单晶fe-sem图;图3是实施例1制得的单晶三元正极材料0.2c首次活化充放电曲线;图4是实施例1制得的单晶三元正极材料0.2c-1c、第1st充放电曲线;图5是实施例1制得的单晶三元正极材料0.2c-1c、第100th充放电曲线。

具体实施方式

13.以下通过实施例对本发明的上述内容做进一步详细说明,但不应该将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明上述内容实现的技术均属于本发明的范围。

14.实施例1步骤s1:拆解废旧锂离子电池获得废旧锂离子电池三元材料正极极片,将废旧锂离子电池三元材料正极极片于500℃进行热处理3h,使铝箔和正极极片涂层无损分离;步骤s2:将步骤s1烧结后的正极极片降温后采用超声波清洗机分离铝集流体和正极粉体,超声清洗机的功率范围为500w,超声时间20min,超声波清洗机的浸泡溶剂为n-甲基吡咯烷酮,浸泡时间为20min,浸泡温度为30℃,所得粉体的悬浊液经过滤或离心分离后于150℃干燥得到粉体;步骤s3:将步骤s2得到的粉体球磨或砂磨得到预处理粉体;步骤s4:测定步骤s3得到的预处理粉体中li、ni、mn和co的含量,按照锂元素(li)和过渡金属元素(ni co mn)总摩尔量的摩尔比为1.15:1向粉体中加入锂盐lino3,混合均匀后于950℃烧结5h得到目标产物锂离子电池单晶三元正极材料。

15.实施例2步骤s1:拆解废旧锂离子电池获得废旧锂离子电池三元材料正极极片,将废旧锂离子电池三元材料正极极片于500℃进行热处理3h,使铝箔和正极极片涂层无损分离;

步骤s2:将步骤s1烧结后的正极极片降温后采用超声波清洗机分离铝集流体和正极粉体,超声清洗机的功率范围为500w,超声时间20min,超声波清洗机的浸泡溶剂为n-甲基吡咯烷酮,浸泡时间为10min,浸泡温度为30℃,所得粉体的悬浊液经过滤或离心分离后于150℃干燥得到粉体;步骤s3:将步骤s2得到的粉体球磨或砂磨得到预处理粉体;步骤s4:测定步骤s3得到的预处理粉体中li、ni、mn和co的含量,按照锂元素(li)和过渡金属元素(ni co mn)总摩尔量的摩尔比为1.05:1向粉体中加入锂盐li2co3,混合均匀后于950℃烧结5h得到目标产物锂离子电池单晶三元正极材料。

16.实施例3步骤s1:拆解废旧锂离子电池获得废旧锂离子电池三元材料正极极片,将废旧锂离子电池三元材料正极极片于500℃进行热处理3h,使铝箔和正极极片涂层无损分离;步骤s2:将步骤s1烧结后的正极极片降温后采用超声波清洗机分离铝集流体和正极粉体,超声清洗机的功率范围为500w,超声时间20min,超声波清洗机的浸泡溶剂为n-甲基吡咯烷酮,浸泡时间为10min,浸泡温度为30℃,所得粉体的悬浊液经过滤或离心分离后于150℃干燥得到粉体;步骤s3:将步骤s2得到的粉体球磨或砂磨得到预处理粉体;步骤s4:测定步骤s3得到的预处理粉体中li、ni、mn和co的含量,按照锂元素(li)和过渡金属元素(ni co mn)总摩尔量的摩尔比为1.1:1向粉体中加入锂盐lioh

•

h2o,混合均匀后于950℃烧结5h得到目标产物锂离子电池单晶三元正极材料。

17.实施例4步骤s1:拆解废旧锂离子电池获得废旧锂离子电池三元材料正极极片,将废旧锂离子电池三元材料正极极片于500℃进行热处理3h,使铝箔和正极极片涂层无损分离;步骤s2:将步骤s1烧结后的正极极片降温后采用超声波清洗机分离铝集流体和正极粉体,超声清洗机的功率范围为500w,超声时间20min,超声波清洗机的浸泡溶剂为n-甲基吡咯烷酮,浸泡时间为10min,浸泡温度为30℃,所得粉体的悬浊液经过滤或离心分离后于150℃干燥得到粉体;步骤s3:将步骤s2得到的粉体球磨或砂磨得到预处理粉体;步骤s4:测定步骤s3得到的预处理粉体中li、ni、mn和co的含量,按照锂元素(li)和过渡金属元素(ni co mn)总摩尔量的摩尔比为1.2:1向粉体中加入锂盐li2co3,混合均匀后于950℃烧结5h得到目标产物锂离子电池单晶三元正极材料。

18.以上实施例描述了本发明的基本原理、主要特征及优点,本行业的技术人员应该

了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明原理的范围下,本发明还会有各种变化和改进,这些变化和改进均落入本发明保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。