1.本发明涉及热传输复合材料技术领域,尤其涉及一种具有自熔合层状微结构的热传输复合铝板及制备方法。

背景技术:

2.传统的三层复合铝板以其重量轻、优良的导电性、导热性等优点而获得广泛应用,如应用在汽车水箱冷却器、汽车空调冷凝器、蒸发器等。目前新能源汽车发展迅速,传统的三层复合铝板可以满足一定的钎焊性能和耐腐蚀能力,但是从新能源汽车发展的轻量化、耐久性和部件内腔高洁净度的发展趋势来看,新型的高强度和耐腐蚀综合性能优异的铝合金复合材料开发是一个新的发展趋势,通过增加自熔合层铝合金,制得综合性能更好的多层铝合金复合材料,可以获得更高力学性能和更优异耐腐蚀性能的钎焊铝合金多层复合材料,大大提升了铝合金复合材料的自身耐腐蚀能力,耐腐蚀寿命是传统的三层铝合金复合材料的两倍以上,可以满足新能源电池冷却部件发展的轻量化、耐久性和高的内腔洁净度等技术发展趋势。

3.当前三层铝合金复合材料的制备方式是先加工出厚的复合板再进行多道次轧制及退火的工艺过程,这样的工艺不仅生产工序长,生产效率也较低。

技术实现要素:

4.本发明的目的在于:针对传统三层复合铝板钎焊性能和耐腐蚀能力难以进一步提高以及生产工序效率低等问题,提供一种具有更高力学性能和更优异耐腐蚀性能的具有自熔合层状微结构的热传输复合铝板及生产效率更高的制备方法。

5.本发明采用的技术方案如下:

6.本发明所提出的一种具有自熔合层状微结构的热传输复合铝板,为三明治结构,具体包括上覆层、下覆层、中间基体和自熔合层;所述上覆层和下覆层分别位于中间基体的上下两侧;所述上覆层和下覆层与中间基体之间通过自熔合层连接。

7.进一步的,所述上覆层为4xxx铝合金,其厚度占热传输复合铝板总厚度的5%-15%;所述下覆层为4xxx铝合金,其厚度占热传输复合铝板总厚度的5%-15%;所述中间基体为3xxx铝合金,其厚度占热传输复合铝板总厚度的70%-90%;所述自熔合层的厚度为10-50微米。

8.进一步的,所述自熔合层为中间基体3xxx铝合金和覆层4xxx铝合金局部浅层互溶形成的新型铝合金;所述自熔合层由以下质量百分比的化学组织构成:si:7%-11%,cu:1.5%-2%,mn:0.1%-0.5%,mg:1%-1.5%,zn:0.5%-1.0%,ti:0.05%-0.2%,fe≤0.5%,余量为不可避免的杂质。

9.一种具有自熔合层状微结构的热传输复合铝板的制备方法,采用固-液-固复合铸轧工艺,即利用组元熔点差异和铸轧高温强压热力学环境,通过复合界面浅层熔化和轧制延展变形综合制备;具体包括以下步骤:

10.s1:将冷轧且热处理后得到的覆层4xxx铝合金板带进行表面打磨、丙酮清洗,之后保护气氛下进行预热;

11.s2:将经表面处理后的中间基体3xxx铝合金放入加热炉内进行加热熔化,在加热过程中通入保护气氛;

12.s3:采用铸轧机,调节铸轧工艺参数,将铸轧辊间缝隙调节为3-10mm,铸轧速度为0.2-3m/min,铸轧辊通入冷却水,此时铸轧机进入空转阶段;

13.s4:将预热后的覆层4xxx铝合金板带在铸轧辊两侧同时送入铸轧辊辊缝;将中间基体3xxx铝合金熔液倒入中间包和前箱,通过布流器进入铸轧辊辊缝,形成熔池,与两侧覆层4xxx铝合金板带进行铸轧,得到具有自熔合层状微结构的热传输复合铝板;铸轧过程中持续通入氩气以实现铸轧过程气氛保护。

14.进一步的,步骤s1中,所述覆层4xxx铝合金板带的预热温度为20-70℃,预热过程持续通入氩气保护,防止其表面被氧化。

15.进一步的,步骤s2中,所述中间基体3xxx铝合金的加热温度为660℃-720℃,加热过程中通入保护气氛,防止其被氧化的同时也使得浇铸时界面杂质更少。

16.进一步的,步骤s4中,所述覆层4xxx铝合金板带时刻处于张应力状态,张力范围为20-50n,保证4xxx铝合金与铸轧辊接触换良好。

17.进一步的,步骤s4中,中间包、前箱和布流器可实现熔体铝液的预冷及预冷却量的调节;通过调控熔池过热度可调控自熔合层的厚度。

18.进一步的,调控自熔合层的厚度为调控熔体铝液预热及预冷调节量、铸轧辊通入冷却水水量、覆层预热温度以及铸轧速度等铸轧工艺参数的调控工艺。

19.与现有技术相比,本发明具有以下有益效果:

20.1、通过增加自熔合层铝合金,大幅提升了铝合金复合材料的自身耐腐蚀能力,其耐腐蚀寿命是传统三层铝合金复合材料的两倍以上,可以满足新能源电池冷却部件发展的轻量化、耐久性和高的内腔洁净度等技术发展趋势。

21.2、采用铸轧的方法,既省去了金属的二次加热、组织均匀化等各种工序,也可以节省大量能源,同时可以获得非常细小的晶粒组织,使合金具有良好的机械性能和成形性,生产工艺流程短,成本相对较低,生产效率高。

附图说明

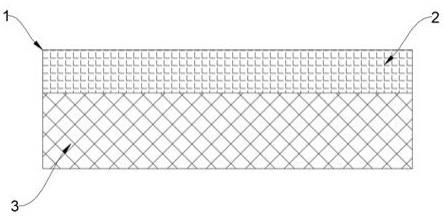

22.图1为本发明提出的一种具有自熔合层状微结构的热传输复合铝板的剖面结构示意图;

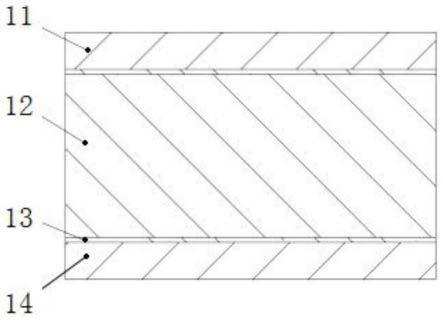

23.图2为本发明提出的一种具有自熔合层状微结构的热传输复合铝板的制备方法的过程示意图。

24.其中,附图标记:11-上覆层;12-中间基体;13-自熔合层铝合金;14-下覆层;21-熔炼炉;22-覆层带;23-铸轧辊;24-夹送辊;25-放卷机;26-中间包;27-前箱;28-卷取机。

具体实施方式

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发

明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.本发明所提出的一种具有自熔合层状微结构的热传输复合铝板,该热传输复合铝板为三明治结构,具体包括上覆层11、中间基体12、自熔合层13和下覆层14;所述上覆层11和下覆层14分别位于中间基体12的上下两侧;所述上覆层11、下覆层14与中间基体12之间均通过自熔合层13连接。

27.其中,所述上覆层11为4xxx铝合金,其厚度占热传输复合铝板总厚度的5%-15%;所述下覆层14为4xxx铝合金或7xxx铝合金,其厚度占热传输复合铝板总厚度的5%-15%;所述中间基体12为3xxx铝合金,其厚度占热传输复合铝板总厚度的70%-90%;所述自熔合层13的厚度为10-50微米,所述自熔合层13为中间基体12的3xxx铝合金和覆层11的4xxx铝合金局部浅层互溶形成的新型铝合金,从覆层到基体存在si、mn等元素的元素质量分数梯度分布,梯度分布为线性、二次曲线等多种分布形式;所述自熔合层13由以下质量百分比的化学组织构成:si:7%-11%,cu:1.5%-2%,mn:0.1%-0.5%,mg:1%-1.5%,zn:0.5%-1.0%,ti:0.05%-0.2%,fe≤0.5%,余量为不可避免的杂质。

28.一种具有自熔合层状微结构的热传输复合铝板的制备方法,采用固-液-固复合铸轧工艺,即利用组元熔点差异和铸轧高温强压热力学环境,通过复合界面浅层熔化和轧制延展变形综合制备;具体包括以下步骤:

29.s1:将冷轧且热处理后得到的覆层4xxx铝合金板带进行表面打磨、丙酮清洗,之后保护气氛下进行预热;所述覆层4xxx铝合金板带的预热温度为20-70℃,预热过程持续通入氩气保护,防止其表面被氧化。

30.s2:将经表面处理后的中间基体3xxx铝合金放入加热炉内进行加热熔化,在加热过程中通入保护气氛;所述中间基体3xxx铝合金的加热温度为660℃-720℃,加热过程中通入保护气氛,防止其被氧化的同时也使得浇铸时界面杂质更少。

31.s3:采用铸轧机,调节铸轧工艺参数,将铸轧辊间缝隙调节为3-10mm,铸轧速度为0.2-3m/min,铸轧辊通入冷却水,此时铸轧机进入空转阶段;

32.s4:将预热后的覆层4xxx铝合金板带在铸轧辊两侧同时送入铸轧辊辊缝;将中间基体3xxx铝合金熔液倒入中间包和前箱,通过布流器进入铸轧辊辊缝,形成熔池,与两侧覆层4xxx铝合金板带进行铸轧,得到具有自熔合层状微结构的热传输复合铝板;铸轧过程中持续通入氩气以实现铸轧过程气氛保护;所述覆层4xxx铝合金板带时刻处于张应力状态,张力范围为20-50n,保证4xxx铝合金与铸轧辊接触换良好;中间包26、前箱27和布流器可实现熔体铝液的预冷及预冷却量的调节;通过调控熔池过热度可调控自熔合层13的厚度。

33.调控自熔合层13的厚度为调控熔体铝液预热及预冷调节量、铸轧辊通入冷却水水量、覆层预热温度以及铸轧速度等铸轧工艺参数的调控工艺。

34.下面通过具体实施例对本发明作进一步说明:

35.实施例1

36.本实施例中,所述传输复合铝板为三明治结构,具体包括上覆层11、中间基体12、自熔合层13和下覆层14;所述上覆层11和下覆层14分别位于中间基体12的上下两侧;所述上覆层11、下覆层14与中间基体12之间通过自熔合层13连接;所述上覆层11为4004铝合金,其厚度占热传输复合铝板总厚度的5%-15%;所述下覆层14为4004铝合金,其厚度占热传

输复合铝板总厚度的5%-15%;所述中间基体12为3003铝合金,其厚度占热传输复合铝板总厚度的70%-90%;所述自熔合层13的厚度为10-50微米。

37.其中,所述自熔合层由以下质量百分比的化学组织构成:si:7%-11%,cu:1.5%-2%,mn:0.1%-0.5%,mg:1%-1.5%,zn:0.5%-1.0%,ti:0.05%-0.2%,fe≤0.5%,余量为不可避免的杂质。

38.一种具有自熔合层状微结构的热传输复合铝板的制备方法,所述制备方法采用固-液-固复合铸轧工艺,即利用组元熔点差异和铸轧高温强压热力学环境,通过复合界面浅层熔化和轧制延展变形综合制备;具体包括以下步骤:

39.s1:取冷轧得到的厚度为0.5mm的覆层4004铝合金板带进行打磨表面,丙酮清洗,之后进行预热,预热温度为60℃,在预热过程中通入保护气氛;

40.s2:取经表面处理后的中间基体3003铝合金放入加热炉内进行加热熔化得到中间基体3003铝合金熔液,加热熔化的温度为700℃,在加热过程中通入保护气氛;

41.s3:采用立式双辊铸轧机,调节铸轧设备参数,将两铸轧辊间缝隙调为5mm,铸轧速度为1.0m/min,铸轧辊通入冷却水,此时铸轧机进入空转阶段;

42.s4:将预热后的覆层4004铝合金板带在铸轧辊两侧同时送入铸轧辊辊缝,将冷却到660℃的中间基体3003铝合金熔液倒入中间包26和前箱27,通过布流器铸嘴进入铸轧辊辊缝,形成熔池,与两侧覆层4004铝合金板带进行铸轧,待降低到铝的固态温度以下,得到厚度为5mm的具有自熔合层状微结构的热传输复合铝板。其中,铸轧过程中持续通入氩气以实现铸轧过程气氛保护,在铸轧过程中,需放具有一定阻力的放卷机25,对覆层4004铝合金板带提供大小约为40-50n的后张力,避免4004铝合金收热发生褶皱,导致无法紧贴轧辊,换热受到影响。

43.对上述得到的复合铝板进行实验检验其性能:

44.界面浅层熔化,是在调节铸轧参数后,中间基体3003铝合金熔液通过布流器与两侧覆层4004铝合金板带内表面接触,中间基体3003铝合金熔液带来的大量热量会将覆层4004铝合金板带的表层熔化,熔化的表层部分与中中间基体3003铝合金熔液结合形成混合熔液,所述自熔合层铝合金即是覆层4004铝合金板带表层熔化部分与中间基体3003铝合金熔液混合后冷却形成的。

45.观察本发明方法制备出的复合铝板的金相组织,可以看到存在自熔合层,经过测量得到铸轧后两侧覆层4004铝合金的厚度为0.35mm,中间基体3003铝合金厚度为4.30mm,自熔合层铝合金厚度为25微米;之后通过力学拉伸试验、钎焊溶蚀观察、常温抗拉强度对比等工作发现添加了中间层再结合特殊工艺,所制得复合板的抗拉强度和屈服强度高于传统三层复合铝板,抗溶蚀能力和耐腐蚀性能等综合指标也优于传统三层复合铝板,可以达到较好的设计要求。

46.实施例2

47.本实施例中,所述传输复合铝板为三明治结构,具体包括上覆层11、中间基体12、自熔合层13和下覆层14;所述上覆层11和下覆层14分别位于中间基体12的上下两侧;所述上覆层11、下覆层14与中间基体12之间通过自熔合层13连接;所述上覆层11为4004铝合金,其厚度占热传输复合铝板总厚度的5%-15%;所述中间基体12为3003铝合金,其厚度占热传输复合铝板总厚度的70%-90%;所述下覆层14为7075铝合金,其厚度占热传输复合铝板

总厚度的5%-15%;所述自熔合层13厚度为10-50微米。

48.其中,所述自熔合层由以下质量百分比的化学组织构成:si:7%-11%,cu:1.5%-2%,mn:0.1%-0.5%,mg:1%-1.5%,zn:0.5%-1.0%,ti:0.05%-0.2%,fe≤0.5%,余量为不可避免的杂质。

49.本实施例生产的具有自熔合层状微结构的热传输复合铝板,两侧覆层一侧采用的4004铝合金,另一侧采用7075铝合金,中间基体采用3003铝合金,其中4004铝合金和7075铝合金厚均为0.5mm,预热温度65℃;3003铝合金的加热熔化温度为700℃,浇注温度为660℃;两铸轧辊辊间缝隙为5mm;铸轧速度为1.5m/min。

50.一种具有自熔合层状微结构的热传输复合铝板的制备方法,所述制备方法采用固-液-固复合铸轧工艺,即利用组元熔点差异和铸轧高温强压热力学环境,通过复合界面浅层熔化和轧制延展变形综合制备;具体包括以下步骤:

51.s1:取冷轧得到的厚度为0.5mm的覆层4004铝合金板带和覆层7075铝合金板带进行打磨表面,丙酮清洗,之后进行预热,预热温度为65℃,在预热过程中通入保护气氛;

52.s2:取经表面处理后的中间基体3003铝合金放入加热炉内进行加热熔化得到中间基体3003铝合金熔液,加热熔化的温度为700℃,在加热过程中通入保护气氛;

53.s3:采用立式双辊铸轧机,调节铸轧设备参数,将两铸轧辊间缝隙调为5mm,铸轧速度为1.0m/min,铸轧辊通入冷却水,此时铸轧机进入空转阶段;

54.s4:将预热后的上覆层4004铝合金板带和下覆层7075铝合金板带在铸轧辊两侧同时送入铸轧辊辊缝;将冷却到660℃的中间基体3003铝合金熔液倒入中间包26和前箱27,通过布流器铸嘴进入铸轧辊辊缝,形成熔池,与上覆层4004铝合金板带和下覆层7075铝合金板带进行铸轧,待降低到铝的固态温度以下,得到厚度为5mm的具有自熔合层状微结构的热传输复合铝板。其中,铸轧过程中持续通入氩气以实现铸轧过程气氛保护,在铸轧过程中,需放具有一定阻力的放卷机25,对覆层4004铝合金板带提供大小约为40-50n的后张力,避免4004铝合金收热发生褶皱,导致无法紧贴轧辊,换热受到影响。

55.对上述得到的复合铝板进行实验检验其性能:

56.界面浅层熔化,是在调节铸轧参数后,中间基体3003铝合金熔液通过布流器与两侧的覆层4004铝合金板带与覆层7075铝合金板带内表面接触,中间基体3003铝合金熔液带来的大量热量会将覆层4004铝合金板带与覆层7075铝合金板带的表层熔化,熔化的表层部分与中中间基体3003铝合金熔液结合形成混合熔液,所述自熔合层铝合金即是覆层4004铝合金板带及覆层7075铝合金板带表层熔化部分与中间基体3003铝合金熔液混合后冷却形成的。

57.观察其金相组织可以看到存在过渡层,经过测量得到铸轧后覆层4004铝合金厚度为0.35mm,覆层7075铝合金厚度为0.40mm,中间基体3003铝合金厚度为4.25mm,覆层为4004铝合金的自熔合层铝合金厚度为25微米,覆层为7075铝合金的自熔合层铝合金厚度为22微米。

58.之后通过力学拉伸试验、钎焊溶蚀观察、常温抗拉强度对比等工作发现添加了中间层再结合特殊工艺,所制得复合板的抗拉强度和屈服强度高于传统三层复合铝板,抗溶蚀能力和耐腐蚀性能等综合指标也比传统三层复合铝板好,可以达到较好的设计要求。

59.本发明利用组元熔点差异形成的固-液界面局部熔合形成可控的熔合界面层,结

合铸轧高温强压热力学环境及工艺调控,通过合金成分优化及优化中间层结构设计,通过增加自熔合层铝合金,制得综合性能更好的多层铝合金复合材料,可以获得更高力学性能和更优异耐腐蚀性能的钎焊铝合金多层复合材料,而且采用铸轧的方法,省去了传统复合法先加工出厚的复合板再进行多道次轧制及退火的工艺过程,把铝的熔炼到热轧之间几道完全不同的工艺合并为铸轧和轧制两道工序。

60.本发明未尽事宜为公知技术。

61.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。