1.本发明涉及汽车毛毡前围材料相关领域,具体为一种汽车吸音毛毡前围材料及生产工艺。

背景技术:

2.汽车工业的发展是衡量一个国家工业发展水平的重要标志,它直接反映一个国家的发达程度,如美国、日本、德国等国家的汽车制造业不论在产量还是在质量方面都占明显优势。我国汽车生产虽然起步较晚,但发展速度很快,尤其是轿车的发展速度更是惊人,汽车驾舱前围隔音垫安装在汽车前围驾舱部位,起到隔热、隔音与吸音作用。在越来越追求高性能、环保型、节能型、轻量化、个性化的时代,汽车的内饰与汽车的外形一样,成为人们选购汽车的一个重要因素。因此对汽车内饰件的要求也越来越高,而在汽车内饰件的众多分类中,驾舱前围材料的高吸音、高隔音、低克重、隔热性强、环保等性能指标成为瓶颈,制约着汽车驾舱前围隔音垫的发展,于是,对于驾舱前围材料的研究可以说是汽车内饰研究中的重中之重。

3.例如公告号为cn102310613a的中国授权专利(一种汽车驾舱前围隔音垫的生产方法):包括原材料铺放:基材选用硬层热塑性毛毡、软层热塑性毛毡及热熔膜;将硬层热塑性毛毡置于底层,热熔膜置于中间层,软层热塑性毛毡置于上层,并铺放在烘箱网链上,软层热塑性毛毡︰热熔膜︰硬层热塑性毛毡重量比为(20-35)︰1︰(20-35),烘温软化:将铺放好的原材料通过烘箱网链送入烘箱内进行烘温软化直至中间层热熔膜充分熔解;所述烘箱上加热区温度为250-270℃,下加热区温度为330-350℃,烘温时间为210-230s,压制成型:将在烘箱中烘温软化后的材料放入模具内进行压制冷却成型得到半成品;压制冷却成型时,成型压力为15-16mpa,成型时间为80-90s;冷却温度为15-20℃,水刀切割:将压制成型所得半成品进行定位,水刀切割,得到汽车驾舱前围隔音垫;所述切割水压为40000-50000psi;切割气压为0.6-0.8mpa,检验:经检验后,装箱入库;上述现有技术在进行使用时虽然具备可大大降低前围零件的重量的优点,但其是通过将硬毡与软毡进行结合,同时混合的比例中硬毡也占据较大位置,在对该隔音垫进行生产时,往往需要较高的生产成本,进而极易影响到整个隔音垫的流水线成本,因此市场急需研制一种汽车吸音毛毡前围材料来帮助人们解决现有的问题。

技术实现要素:

4.本发明的目的在于提供一种汽车吸音毛毡前围材料,以解决上述背景技术中提出的无法解决现有前围材料生产成本较高的问题。

5.为实现上述目的,本发明提供如下技术方案:一种汽车吸音毛毡前围材料,包括材料主体,所述材料主体包括面层,所述面层的下端设置有基层。

6.优选的,所述面层设置为穿孔pe/pa膜,且穿孔pe/pa膜的膜孔间距设置为1mm。

7.优选的,所述基层设置为混合纤维软毡,且混合纤维软毡设置为聚酯纤维与聚丙

烯纤维混合。

8.优选的,所述聚酯纤维与聚丙烯纤维的混合比例设置为1:2,所述混合纤维毡的克重设置为80-100g/

㎡

。

9.优选的,所述穿孔pe/pa膜的克重设置为50-500g/

㎡

。

10.一种汽车吸音毛毡前围材料的生产工艺,包括如下步骤:步骤一:下料pe/pa膜:将pe/pa膜卷材放置在pe/pa膜裁剪工装上,pe/pa膜裁剪工装上根据待生产的前围零件大小裁剪pe/pa膜卷材至合适尺寸,并通过抓手吸附裁剪完成后的pe/pa膜卷材,将其放置在pe/pa膜吸附工装上;步骤二:将聚酯纤维与聚丙烯纤维按1:2的比例进行开松操作,开松操作完成后,使用纤维混合机对聚酯纤维与聚丙烯纤维进行混合,确认混合完成后,使用精细开松机对混合完成后的混合纤维进行再次开松操作;步骤三:通过hmp3纤维注塑机来实现对开松完成后的混合纤维进行注塑操作;步骤四:通过机器人抓手将注塑完成后的混合纤维软毡转移至pe/pa膜吸附工装上,并将混合纤维软毡放置在pe/pa膜的下端,通过pe/pa膜吸附工装来将pe/pa膜吸附在混合纤维软毡的表面;步骤五:通过机器人抓手将混合纤维软毡与pe/pa膜移动至压机的上下压模之间,再通过模温机加热上下压模,通过压机驱动上压模与下压模压合,通过压力来实现混合纤维软毡与pe/pa膜结合,即开实现对汽车吸音毛毡前围材料的生产。

11.优选的,所述pe/pa膜裁剪工装设置为pe/pa膜裁剪机。

12.优选的,所述pe/pa膜吸附工装设置为平板状,且平板的前后端设置有夹膜机构,夹膜机构的高度高于平板的端面,夹膜设置为可上下调节。

13.与现有技术相比,本发明的有益效果是:1、该发明通过压机的设置,使用者在对该汽车吸音毛毡前围材料进行生产时,可以通过模温机来对压机的上下压模进行加热,从而使用热压合的方式来实现对混合纤维软毡与pe/pa膜的结合,可以在一定程度上解决传统材料喷胶粘贴工艺而引发的voc排放和气味超标问题,进而可以大幅度的提高整个生产工艺的生产安全性;2、该发明通过pe/pa膜的设置,使用者在生产该汽车吸音毛毡前围材料的过程中,可以通过pe/pa膜来代替传统硬毡或重涂层材料,从而可以大幅度的降低整个汽车吸音毛毡前围材料的成本,进而可以在一定程度上缓解在生产该汽车吸音毛毡前围材料的生产成本压力;3、该发明通过呈复合连接的混合纤维软毡与pe/pa膜,来使得使用者在生产该汽车吸音毛毡前围材料的过程中,可以使得汽车吸音毛毡前围材料自身的重量大幅度降低,从而可以在一定程度上解决传统前围零件重量偏重的问题,进而可以大幅度的缓解使用者的生产压力;4、该发明通过在pe/pa膜上设置有多个穿孔,来使得使用者在生产该汽车吸音毛毡前围材料的过程中,能够使得该汽车吸音毛毡前围材料在保持原有隔音指标的情况下增加整个汽车吸音毛毡前围材料的吸音性能,从而可以在一定程度上提高整个汽车吸音毛毡前围材料的物理性能,进而可以大幅度的提高整个汽车吸音毛毡前围材料的使用寿命。

附图说明

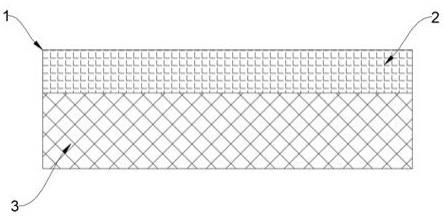

14.图1为本发明的一种汽车吸音毛毡前围材料的结构示意图;图2为本发明的一种汽车吸音毛毡前围材料的穿孔对照实验图。

15.图中:1、材料主体;2、面层;3、基层。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.请参阅图1-2,本发明提供的一种实施例:一种汽车吸音毛毡前围材料,包括材料主体,所述材料主体包括面层,所述面层的下端设置有基层。

18.进一步,所述面层设置为穿孔pe/pa膜,且穿孔pe/pa膜的膜孔间距设置为1mm。

19.进一步,所述基层设置为混合纤维软毡,且混合纤维软毡设置为聚酯纤维与聚丙烯纤维混合。

20.进一步,所述聚酯纤维与聚丙烯纤维的混合比例设置为1:2,所述混合纤维毡的克重设置为80-100g/

㎡

。

21.进一步,所述穿孔pe/pa膜的克重设置为50-500g/

㎡

。

22.一种汽车吸音毛毡前围材料的生产工艺,包括如下步骤:步骤一:下料pe/pa膜:将pe/pa膜卷材放置在pe/pa膜裁剪工装上,pe/pa膜裁剪工装上根据待生产的前围零件大小裁剪pe/pa膜卷材至合适尺寸,并通过抓手吸附裁剪完成后的pe/pa膜卷材,将其放置在pe/pa膜吸附工装上;步骤二:将聚酯纤维与聚丙烯纤维按1:2的比例进行开松操作,开松操作完成后,使用纤维混合机对聚酯纤维与聚丙烯纤维进行混合,确认混合完成后,使用精细开松机对混合完成后的混合纤维进行再次开松操作;步骤三:通过hmp3纤维注塑机来实现对开松完成后的混合纤维进行注塑操作;步骤四:通过机器人抓手将注塑完成后的混合纤维软毡转移至pe/pa膜吸附工装上,并将混合纤维软毡放置在pe/pa膜的下端,通过pe/pa膜吸附工装来将pe/pa膜吸附在混合纤维软毡的表面;步骤五:通过机器人抓手将混合纤维软毡与pe/pa膜移动至压机的上下压模之间,再通过模温机加热上下压模,通过压机驱动上压模与下压模压合,通过压力来实现混合纤维软毡与pe/pa膜结合,即开实现对汽车吸音毛毡前围材料的生产。

23.进一步,所述pe/pa膜裁剪工装设置为pe/pa膜裁剪机。

24.进一步,所述pe/pa膜吸附工装设置为平板状,且平板的前后端设置有夹膜机构,夹膜机构的高度高于平板的端面,夹膜设置为可上下调节。

25.使用穿孔pe/pa膜后对汽车吸音毛毡前围材料的性能影响:如说明书附图2所示,穿孔的pe/pa膜对于汽车吸音毛毡前围材料的性能,尤其是对噪音的等效吸收面积上有较大影响:随着声音频率的提高,等效吸收面积也会在不断提高,当声音频率在400赫兹至3150赫兹之间时,带穿孔的pe/pa膜的等效吸收面积是超越无穿孔pe/pa膜的,当声音频率在500hz时,带穿孔的pe/pa膜与无穿孔pe/pa膜之间的等效吸收面积差值也会来到最大,其值达到0.2

㎡

,而超越3150赫兹时,无穿孔pe/pa膜才会超越带

穿孔的pe/pa膜,但在现实的使用中,汽车的吸音毛毡前围材料较少在超越3150赫兹的环境下进行工作,因此,穿孔pe/pa膜在正常的声音频率下,隔音效果是超越无穿孔pe/pa膜的。

26.工作原理:生产时,将pe/pa膜卷材放置在pe/pa膜裁剪工装上,pe/pa膜裁剪工装上根据待生产的前围零件大小裁剪pe/pa膜卷材至合适尺寸,并通过抓手吸附裁剪完成后的pe/pa膜卷材,将其放置在pe/pa膜吸附工装上,再将聚酯纤维与聚丙烯纤维按1:2的比例进行开松操作,开松操作完成后,使用纤维混合机对聚酯纤维与聚丙烯纤维进行混合,确认混合完成后,使用精细开松机对混合完成后的混合纤维进行再次开松操作,并通过hmp3纤维注塑机来实现对开松完成后的混合纤维进行注塑操作,同时也可以通过机器人抓手将注塑完成后的混合纤维软毡转移至pe/pa膜吸附工装上,并将混合纤维软毡放置在pe/pa膜的下端,再通过pe/pa膜吸附工装来将pe/pa膜吸附在混合纤维软毡的表面,通过机器人抓手将混合纤维软毡与pe/pa膜移动至压机的上下压模之间,再通过模温机加热上下压模,通过压机驱动上压模与下压模压合,通过压力来实现混合纤维软毡与pe/pa膜结合,即开实现对汽车吸音毛毡前围材料的生产,而在该一种汽车吸音毛毡前围材料的生产过程中,可以通过模温机来对压机的上下压模进行加热,从而使用热压合的方式来实现对混合纤维软毡与pe/pa膜的结合,可以在一定程度上解决传统材料喷胶粘贴工艺而引发的voc排放和气味超标问题,进而可以大幅度的提高整个生产工艺的生产安全性,同时也可以通过pe/pa膜来代替传统硬毡或重涂层材料,从而可以大幅度的降低整个汽车吸音毛毡前围材料的成本,进而可以在一定程度上缓解在生产该汽车吸音毛毡前围材料的生产成本压力,并通过呈复合连接的混合纤维软毡与pe/pa膜,来使得使用者在生产该汽车吸音毛毡前围材料的过程中,可以使得汽车吸音毛毡前围材料自身的重量大幅度降低,从而可以在一定程度上解决传统前围零件重量偏重的问题,进而可以大幅度的缓解使用者的生产压力,最后也可以通过在pe/pa膜上设置有多个穿孔,来使得使用者在生产该汽车吸音毛毡前围材料的过程中,能够使得该汽车吸音毛毡前围材料在保持原有隔音指标的情况下增加整个汽车吸音毛毡前围材料的吸音性能,从而可以在一定程度上提高整个汽车吸音毛毡前围材料的物理性能,进而可以大幅度的提高整个汽车吸音毛毡前围材料的使用寿命。

27.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。