1.本发明涉及车辆构件技术领域,具体提供一种车辆构件、车辆构件的制造方法及车辆。

背景技术:

2.近年中国新能源汽车发展如火如荼,续航问题是左右消费者选择新能源汽车的阻碍,使用钢铝混合车身可以有效地降低整车重量,提升续航。但是目前铝板和钢板的连接工艺如结构胶、spr(自冲铆连接工艺)、fds(热融自攻铆接)等有诸多缺陷,例如,前顶横梁上板和前顶横梁下板外板均为料厚大于1mm,强度超过1300mpa的热成型钢,传统spr、fds连接工艺无法将其打穿,使得顶盖等铝板不能够通过铆接与前顶横梁上板、前顶横梁下板连接,而结构胶粘接又无法满足强度要求,由于上述区域的密封性和强度要求较高,因此上述连接工艺不太适用覆盖件铝板和热成型钢的湿区连接。

3.相应地,本领域需要一种新的车辆构件来解决现有车辆的双层铝板和热成型双层钢板缺乏刚性连接方式的问题。

技术实现要素:

4.本发明旨在解决上述技术问题,即,解决现有车辆的双层铝板和热成型双层钢板缺乏刚性连接方式的问题。

5.在第一方面,本发明提供一种车辆构件,包括从上到下依次设置的第一铝板、第二铝板、第一钢板和第二钢板,所述第一铝板和所述第二铝板点焊连接,所述第一钢板和所述第二钢板点焊连接,铆钉铆入所述第一铝板和所述第二铝板后与所述第一钢板抵接,所述铆钉与所述第一钢板点焊连接。

6.在上述车辆构件的优选技术方案中,所述第一铝板和所述第二铝板还通过结构胶连接;并且/或者,所述第二铝板和所述第一钢板之间还通过结构胶连接。

7.在上述车辆构件的优选技术方案中,所述第二钢板与所述铆钉相对应地位置设置有焊枪避让缺口。

8.在上述车辆构件的优选技术方案中,所述铆钉穿入所述第一铝板位置的周边涂覆有pvc层;并且/或者,所述第一铝板和所述第一钢板搭边位置涂覆有pvc层。

9.在上述车辆构件的优选技术方案中,所述第二铝板的端面相较于所述第一铝板的端面向外侧延伸出第一设定距离。

10.在上述车辆构件的优选技术方案中,所述第一钢板在与所述第二铝板的搭接部分之外设置有pvc承胶面。

11.在上述车辆构件的优选技术方案中,所述第一铝板为顶盖,所述第二铝板为顶盖加强环,所述第一钢板为前顶横梁上板,所述第二钢板为前顶横梁下板。

12.在第二方面,本发明还提供了一种车辆构件的制造方法,所述制造方法包括:

13.对第一铝板和第二铝板涂覆结构胶后进行点焊预连接;

14.第一钢板和第二钢板进行点焊预连接;

15.将铆钉铆入所述第一铝板和所述第二铝板;

16.所述第二铝板压在所述第一钢板上;

17.在所述铆钉端部抵接到所述第一钢板上后,对所述铆钉和所述第一钢板进行点焊连接。

18.在上述车辆构件的制造方法的优选技术方案中,所述制造方法还包括:

19.向所述铆钉铆入所述第一铝板的位置的周边涂覆pvc胶液;

20.向所述第一铝板和所述第一钢板搭边位置涂覆pvc胶液。

21.在第三方面本发明还提供了一种车辆,所述车辆设置有权利要求1-7中任意一项所述的车辆构件。

22.本领域技术人员能够理解的是,本发明的车辆构件包括从上到下依次设置的第一铝板、第二铝板、第一钢板和第二钢板,第一铝板和第二铝板点焊连接,第一钢板和第二钢板点焊连接,铆钉铆入第一铝板和第二铝板后与第一钢板抵接,铆钉与第一钢板点焊连接。

23.在采用上述技术方案的情况下,在第一铝板和第二铝板点焊预连接,第一钢板和第二钢板点焊预连接后,通过铆钉这个媒介与热成型钢件直接接触,打点焊的方法,以实现双层铝外覆盖件与双层热成型钢件的刚性连接,其中,点焊为本领域的常规技术,对此不再进行赘述,以此既实现了铆接第一铝板和第二铝板的作用,也实现了双层铝板和热成型钢件的点焊连接。正是结合resw(先铆接后点焊的连接工艺)连接工艺以及车辆构件的结构设计优化,以形成三层板搭接,先铆接后焊接的工艺,规避了单独spr或点焊工艺的缺陷,解决了四层板搭接时的连接难题。

附图说明

24.下面结合附图来描述本发明的优选实施方式,附图中:

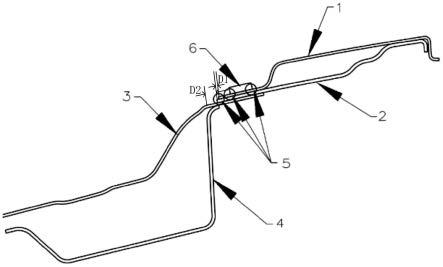

25.图1是本发明的车辆构件的截面示意图;附图标记列表:1、顶盖;2、顶盖加强环;3、前顶横梁上板;4、前顶横梁下板;5、pvc层;6、铆钉。

具体实施方式

26.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。本领域技术人员可以根据需要对其作出调整,以便适应具体的应用场合。例如,尽管本技术的车辆构件是结合铝制顶盖、顶盖加强环以及钢制前顶横梁上板、前顶横梁下板进行描述的,但这并不是限制性的,本发明的车辆构件还可以是车身上的其他位置的零件连接而成。

27.需要说明的是,在本发明的描述中,术语“上”、“下”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“连

接”应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

29.参照图1,为解决现有车辆的双层铝板和热成型双层钢板缺乏刚性连接方式的问题,本发明的车辆构件包括从上到下依次设置的第一铝板、第二铝板、第一钢板和第二钢板,第一铝板和第二铝板点焊连接,第一钢板和第二钢板点焊连接,铆钉铆入第一铝板和第二铝板后与第一钢板抵接,铆钉与第一钢板点焊连接。其中,点焊是指焊接时利用柱状电极,在两块搭接工件接触面之间形成焊点的焊接方法。点焊时,先加压使工件紧密接触,随后接通电流,在电阻热的作用下工件接触处熔化,冷却后形成焊点,点焊是电阻焊的一种,主要用于薄板结构及钢筋等的焊接。铆钉优选为钢钉,本领域技术人员也可根据需要选择铆钉的种类,只要铆钉能够铆接顶盖和顶盖加强环并能够与第一钢板点焊连接即可。

30.上述设置方式的优点在于:在第一铝板和第二铝板点焊预连接、第一钢板和第二钢板点焊预连接后,通过铆钉这个媒介与热成型钢件直接接触再通过打点焊的方法,以实现双层铝外覆盖件与双层热成型钢件的刚性连接,以此既实现了铆接第一铝板和第二铝板的作用,也实现了双层铝板和热成型钢件的点焊连接。正是结合resw(先铆接后点焊的连接工艺)连接工艺以及车辆构件的结构设计优化,以形成三层板搭接,先铆接后焊接的工艺,规避了单独spr或点焊工艺的缺陷,解决了四层板搭接时的连接难题。

31.参照图1,在一种可能的实施方式中,本发明的车辆构件包括从上到下依次设置的顶盖1、顶盖加强环2、前顶横梁上板3和前顶横梁下板4,顶盖1和顶盖加强环2分别为铝板制成,(顶盖1和顶盖加强环2分别为权利要求书中的第一铝板和第二铝板),前顶横梁上板3和前顶横梁下板4分别为钢板制成,(前顶横梁上板3和前顶横梁下板4分别为权利要求书中的第一钢板和第二钢板)。进一步地,顶盖1或者顶盖加强环2上涂覆结构胶,并通过夹具夹紧,以使二者通过结构胶连接,再间隔150mm以上的距离用铝点焊进行多点预连接。

32.进一步地,前顶横梁上板3和前顶横梁下板4通过钢点焊连接,前顶横梁上板3上涂覆有结构胶,顶盖1和顶盖加强环2落到前顶横梁上板3上,前顶横梁上板3和顶盖加强环2连接,同时钢钉从上到下铆入顶盖1和顶盖加强环2,当钢钉的端部与前顶横梁上板3抵接时,以钢钉为媒介打点焊,以使钢钉和前顶横梁上板3点焊连接。进一步地,在钢钉穿入顶盖1位置的四周涂覆pvc胶液进行密封,以形成pvc层5,防止漏水和腐蚀。进一步地,在前顶横梁下板4与钢钉的端部相对应的位置设置有焊枪避让缺口,避让出空间用于顶盖1、顶盖加强环2和前顶横梁上板3的直接匹配,为刚性连接创造了不超过三层搭接的可能,既避让了点焊时焊枪焊接的电极头,又防止端面切在圆角上造成的零件干涉和应力集中。

33.进一步地,在顶盖1和顶盖加强环2的搭接长度为20mm,以满足两层铝板涂结构胶和铝点焊的预连接要求,顶盖加强环2的端面相较于顶盖1的端面向外(远离钢钉的方向)延伸出第一设定距离d1,第一设定距离可由本领域技术人员自行设定,例如,第一设定距离为1mm。在顶盖1和前顶横梁上板3搭边位置涂覆pvc胶液,以形成pvc层5,以分别密封顶盖1和顶盖加强环2以及顶盖加强环2和前顶横梁上板3之间的缝隙。顶盖加强环2的端面相较于顶盖1的端面向外延伸的部分,能够降低顶盖1和前顶横梁上板3之间的落差,为pvc层5提供了过渡面,避免pvc层5出现塌缩、锁孔等缺陷。进一步地,前顶横梁上板3与顶盖加强环2搭接部分之外设置有pvc承胶面,前顶横梁上板3在靠近pvc承胶面处设置有折弯圆角,折弯圆角的圆角线与顶盖加强环2的端面具体第二设定距离d2,第二设定距离可由本领域技术人员

自行设定,例如,第二设定距离为5mm,其为pcv提供了落点,从而提高密封效果。

34.上述设置方式的优点在于:在顶盖1和顶盖加强环2预连接、前顶横梁上板3和前顶横梁下板4预连接的基础上,通过钢钉这个媒介与热成型件直接接触再通过打点焊的方法,实现了双层铝外覆盖件与双层热成型件的刚性连接,即实现了铆接顶盖1和顶盖加强环2的作用,也实现了铝顶盖和热成型横梁的点焊连接,最后还会在钢钉穿入顶盖1位置的周边涂覆pvc胶液,以防止漏水和腐蚀问题。顶盖加强环2与前顶横梁上板3之间涂覆结构胶,以防止钢铝电偶腐蚀,结构胶经过烘烤硬化后,进一步强化了钣金之间的连接,同时也有一定的水密作用。

35.在图1中可以看出来,四个零件的搭接,使用了结构胶、铝点焊、钢点焊、涂覆pvc、resw等五种工艺,这几种连接工艺错落布置,提高了连接强度,并配合结构胶、涂覆pvc共同完成了防腐、防漏、刚性连接等设计目标,也达到了既定的减重和性能目标。

36.正是结合resw连接工艺以及顶盖1、顶盖加强环2、前顶横梁上板3、前顶横梁下板4的结构设计优化,以形成三层板搭接,先铆接后焊接的工艺,规避了单独spr或点焊工艺的缺陷,解决了四层板搭接时的连接难题,完成了覆盖件双层铝板和热成型双层钢板的刚性连接和pvc密封,以使前顶横梁具备使用热成型钢的条件,相比于铝制的前顶横梁,在满足了顶压、碰撞、气囊点爆、nvh等性能试验基础上,省去了加强结构,更节省成本。

37.如本节第一段所述,上述实施方式仅仅用来阐述本发明的原理,并非旨在与限制本发明的保护范围,在不偏离本发明原理的条件下,本领域技术人员能够对上述结构进行调整,以便本发明能够应用于更加具体的应用场景。

38.此外,本发明还提供了一种车辆构件的制造方法,该车辆构件为上述实施方式中的车辆构件,车辆构件的制造方法主要包括:

39.对顶盖和顶盖加强环进行点焊预连接;

40.前顶横梁上板和前顶横梁下板进行点焊预连接;

41.将钢钉铆入顶盖和顶盖加强环;

42.顶盖加强环压在前顶横梁上板上;

43.在钢钉端部抵接到前顶横梁上板后,对钢钉和前顶横梁上板进行点焊连接。

44.具体地,车辆构件的制造方法具体包括:

45.在顶盖和顶盖加强环之间涂覆结构胶后通过夹具夹紧;

46.对顶盖和顶盖加强环进行点焊预连接;

47.前顶横梁上板和前顶横梁下板进行点焊预连接;其中,前顶横梁下板上设置有焊枪避让孔;

48.在前顶横梁上板上涂覆结构胶后,顶盖加强环压在前顶横梁上板上;

49.将钢钉铆入顶盖和顶盖加强环;

50.在钢钉端部抵接到前顶横梁上板后,对钢钉和前顶横梁上板进行点焊连接;

51.向钢钉铆入顶盖位置的四周涂覆pvc胶液;

52.向顶盖和前顶横梁上板搭边位置涂覆pvc胶液。

53.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些

更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。