1.本实用新型属于太阳能电池技术领域,具体涉及一种适用于大尺寸太阳能电池组件的具有防倾倒功能的运输工装。

背景技术:

2.大尺寸组件通常指一些工业件,以及呈板状的工件,太阳能电池组件就是大尺寸组件的一种。运输工装是用于对大尺寸组件进行转运的装置,通过对大尺寸组件进行限位从而便于对大尺寸组件进行转运,达到大尺寸组件转运且防倾倒的效果。现有运输工装在转运大尺寸组件的过程中,由于防护性能不足,导致组件与组件之间容易受到碰撞,而且运输工装对于不同尺寸的组件适应性较差。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种结构紧凑、使用便捷、防护性能优异、适用范围广的具有防倾倒功能的运输工装。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种具有防倾倒功能的运输工装,包括:底板、安装于底板下表面的滚轮以及安装于底板两端的推把;所述底板上表面沿其长度方向的两侧排列设置有多个定位槽,所述定位槽用于安装支撑钢柱,所述支撑钢柱用于辅助支撑太阳能板组件。

6.作为本实用新型的进一步改进,所述支撑钢柱下部设有挡板,所述支撑钢柱底部穿过定位槽并延伸至底板外部,所述挡板用于实现支撑钢柱卡接在底板上表面。

7.作为本实用新型的进一步改进,还包括支撑胶垫,所述支撑胶垫设置在底板上表面,并且位于相邻支撑钢柱之间,用于支撑太阳能板组件底部。

8.作为本实用新型的进一步改进,所述支撑胶垫上并排设有多个凹槽,所述太阳能板组件的底部放置在凹槽中。

9.作为本实用新型的进一步改进,还包括防护胶垫,所述防护胶垫设置在相邻支撑钢柱之间,用于支撑太阳能板组件上部。

10.作为本实用新型的进一步改进,所述防护胶垫上并排设有多个限位槽,所述太阳能板组件的上部穿设在限位槽中。

11.作为本实用新型的进一步改进,所述防护胶垫侧部设有限位块,所述限位块用于实现防护胶垫与支撑钢柱连接。

12.作为本实用新型的进一步改进,所述支撑胶垫和防护胶垫内部均设有缓冲空腔。

13.作为本实用新型的进一步改进,所述定位槽和支撑钢柱均呈“匚”字型结构。

14.作为本实用新型的进一步改进,所述底板下表面还设有板簧组件,所述板簧组件位于滚轮外侧,用于辅助支撑底板。

15.与现有技术相比,本实用新型的优点在于:

16.本实用新型的具有防倾倒功能的运输工装,通过在底板上表面开设定位槽,便于

支撑钢柱的底部插入定位槽内进行定位,同时支撑钢柱下部侧表面焊接有挡板,将挡板卡接在底板上表面的定位槽内,实现了对支撑钢柱的限位固定,并且便于对相邻两个支撑钢柱进行间距调节,增强了相邻支撑钢柱对太阳能板组件进行防倾倒支护的作用,提高了太阳能板组件运输的安全性。与此同时,在太阳能板组件的上部和底部均设置了防护件,利用防护件对太阳能板组件进行防护,有效避免了相邻的太阳能板组件在运输过程中发生相互碰撞磨损,增加了大尺寸太阳能板组件进行运输的稳定性;而且在支撑胶垫和防护胶垫的内部均设置了缓冲空腔,为支撑胶垫和防护胶垫受到挤压提供了充足的形变空间,提高了对太阳能板组件的防护性能。进一步地,四个滚轮轮通过板簧组件安装在底板的下表面,便于底板通过四个滚轮和板簧组件进行支撑,大大增加了运输工装移动的便捷性。

附图说明

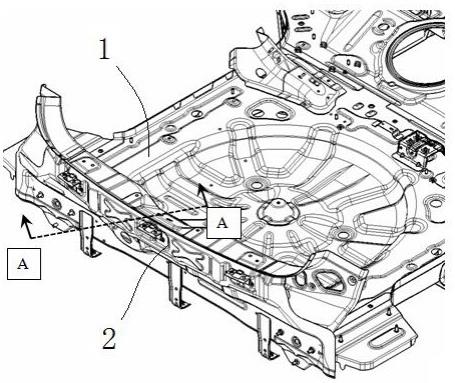

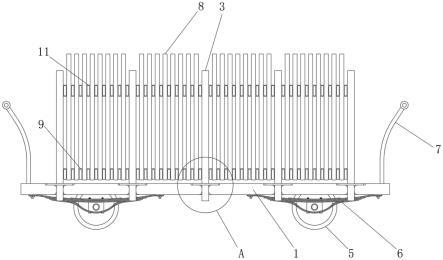

17.图1为本实用新型具有防倾倒功能的运输工装的立体结构原理示意图。

18.图2为图1中a处的结构原理示意图。

19.图3为本实用新型中底板的俯视结构原理示意图。

20.图4为本实用新型中支撑钢柱和挡板的连接结构原理示意图。

21.图5为本实用新型中支撑胶垫的立体结构原理示意图。

22.图6为本实用新型中支撑胶垫的截面结构原理示意图。

23.图7为本实用新型中防护胶垫的立体结构原理示意图。

24.图8为本实用新型中防护胶垫的截面结构原理示意图。

25.图9为本实用新型中滚轮和板簧组件的结构原理示意图。

26.图例说明:1、底板;2、定位槽;3、支撑钢柱;4、挡板;5、滚轮;6、板簧组件;61、钢板;7、推把;8、太阳能板组件;9、支撑胶垫;10、凹槽;11、防护胶垫;12、限位块;13、缓冲空腔;14、限位槽。

具体实施方式

27.以下结合说明书附图和具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

28.实施例

29.如图1至图9所示,本实用新型的具有防倾倒功能的运输工装,包括:底板1,底板1下表面的四角处分别安装有四个滚轮5,沿底板1长度方向的两端分别设有推把7,提高了运输工装的移动便捷性。在底板1上表面,沿底板1长度方向的两侧排列设置有多个定位槽2,定位槽2用于安装支撑钢柱3,支撑钢柱3用于辅助支撑太阳能板组件8,以防止太阳能板组件8在运输过程中发生偏移或晃动。多个太阳能板组件8排列放置在沿底板1长度方向的相邻支撑钢柱3之间。进一步地,为了提高安装便捷性和支撑牢固性,定位槽2和支撑钢柱3均呈“匚”字型结构,支撑钢柱3具体可以采用“匚”字型槽钢。

30.如图2和图4所示,本实施例中,支撑钢柱3下部外侧焊接有挡板4,支撑钢柱3底部穿过定位槽2并延伸至底板1外部,挡板4用于实现支撑钢柱3卡接在底板1上表面,即挡板4卡接在定位槽2的顶部。

31.本实施例中,通过在底板1上表面开设定位槽2,便于支撑钢柱3的底端插入定位槽

2内进行定位,同时支撑钢柱3下部表面焊接挡板4,并且挡板4安装在底板1上表面的定位槽2内,实现对支撑钢柱3进行限位,从而便于对相邻的两个支撑钢柱3进行间距调节,以适应不同尺寸的太阳能板组件8的防护需求,同时也增强了相邻支撑钢柱3对太阳能板组件8进行防倾倒支护的作用,提高了大尺寸板组件运输的安全性。

32.如图1所示,本实施例中,还包括多个支撑胶垫9,支撑胶垫9沿着底板1的宽度方向设置在底板1上表面,并且位于相邻支撑钢柱3之间,用于支撑太阳能板组件8底部,以防止太阳能板组件8底部发生晃动。

33.进一步地,如图5所示,本实施例中,支撑胶垫9上并排设有多个凹槽10,太阳能板组件8的底部放置在凹槽10中,实现了对太阳能板组件8的精准防护,降低运输过程中造成的损耗。

34.如图1所示,本实施例中,还包括多个防护胶垫11,防护胶垫11设置在相邻支撑钢柱3之间,用于支撑太阳能板组件8上部或中上部,以防止太阳能板组件8上部发生晃动。

35.进一步地,如图8所示,本实施例中,防护胶垫11上并排设有多个与凹槽10相互对应的限位槽14,太阳能板组件8的上部或中上部穿设在限位槽14中,以防止太阳能板组件8上部或中上部发生晃动。通过支撑胶垫9和防护胶垫11的相互配合,对太阳能板组件8底部和上部均进行了防护,有效防止太阳能板组件8在运输过程中发生晃动或相互碰撞,大大提高了大尺寸太阳能板组件8的运输安全性。

36.如图7所示,本实施例中,防护胶垫11侧部并排设有两个限位块12,限位块12用于实现防护胶垫11与支撑钢柱3连接。进一步地,限位块12与防护胶垫11一体成型,提高了连接的稳固性和安装的便捷性。

37.如图6和图8所示,本实施例中,支撑胶垫9和防护胶垫11内部均设有缓冲空腔13。当运输工装在运行途中发生碰撞或是经过坑洼地带时,缓冲空腔13能够为支撑胶垫9和防护胶垫11提供充足的缓冲形变空间,避免相邻的太阳能板组件8发生刚性碰撞,提高了太阳能板组件8的安全性。

38.本实施例中,通过支撑胶垫9和防护胶垫11组成防护件,将太阳能板组件8的下端安装在支撑胶垫9上表面开设的凹槽10内,同时防护胶垫11套设在太阳能板组件8的上部或中上部,对太阳能板组件8的下端和上部都进行了防护,从而增加了大尺寸太阳能板组件8运输的稳定性。与此同时,在支撑胶垫9和防护胶垫11的内部均设置了缓冲空腔,便于支撑胶垫9和防护胶垫11受到挤压后存在充足的形变空间,从而提高对太阳能板组件8的防护性能。进一步地,支撑钢柱3为“匚”字形的槽钢,通过将防护胶垫11边缘一体成型的限位块12安装在匚钢的内侧,便于对防护胶垫11进行限位,有效增加了板组件运输的安全性。

39.本实施例中,底板1下表面还设有板簧组件6,板簧组件6位于滚轮5的中部转轴处,用于辅助支撑底板1,既增强了运输工装的承载能力,又提高了运输工装的移动便捷性。进一步地,板簧组件6由若干块弧形钢板61组成,结构简单、承载能力强。

40.虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本实用

新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。