1.本实用新型涉及化工及制药技术,特别涉及一种连续搅拌反应装置。

背景技术:

2.管式流动反应器是一种实现反应过程的设备,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。器内常设有搅拌(机械搅拌、气流搅拌等)装置。在高径比较大时,可用多层搅拌桨叶。在反应过程中物料需加热或冷却时,可在管式流动反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。管式流动反应器,由于反应物的分子在管式流动反应器内停留时间相等,所以在管式流动反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化,在流速较低的情况下,其管内流体流型接近于理想流体。

3.微槽道反应器,也叫“微反应器”,是一种反应物在很小的通道中连续流动,发生反应,同时实现换热的装置。从狭义上讲,微反应器的通道通常在500微米以内,以实现分子间扩散距离较短、传质效率高、比表面大等特点。但是,随着精细化工工业对微量化学品进行一定规模工业化生产的需要,以及微反应器通道的不断优化和改进,微反应通道已达毫米级。所以,广义上讲,微反应器是指能在微米至厘米尺度上进行高效换热,强化多相混合的连续平推反应器。毋庸置疑,微槽道反应器的设计和制造工艺更加完善,其传热和传质相关指标明显优于管式流动反应器。

4.采用管式流动反应器、微槽道反应器等进行连续化流体生产,具有精准控温、混合效果好、反应量小、反应连续、易于放大等优点,因此广泛应用于化学性质活泼、反应剧烈的化工生产领域,然而对于固含量较高的反应,管式流动反应器、微槽道反应器呈现出易堵塞的弊端。

5.管式流动反应器、微槽道反应器一般较长、阻力较大,低温情况下堵塞后采取体系溶剂冲洗,一般效果较差,需要回温冲洗或引入其他极性溶剂冲洗,且管式流动反应器、微槽道反应器成本较高,若完全堵塞,则会造成较大损失。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种连续搅拌反应装置,结构简单,便于混合,便于控温散热,不易堵塞。

7.为解决上述技术问题,本实用新型提供的连续搅拌反应装置,其包括n个反应器,n为大于1的整数;

8.所述反应器包括圆柱形罐体及磁子;

9.所述罐体,其罐体底板形成有与罐体同轴的向上伸出的销柱,其侧壁下部形成有至少一个物料进口,其侧壁上部形成有一个反应物出口;

10.所述磁子具有m个绕轴心均匀布置的叶片,m为大于1的整数;

11.所述磁子,中央形成有圆孔,同轴设置在所述罐体内;

12.所述磁子,其通过所述圆孔同轴套设在所述销柱外并能在磁力的作用下绕所述销柱旋转,其上端面不高于物料进口整体;

13.第一个反应器到第n个反应器通过连接管路依次连接;

14.所述连接管路的上端连接前一个反应器的反应物出口,下端连接后一个反应器的一个物料进口;

15.第一个反应器的侧壁下部形成有至少2个物料进口,用于送入至少2种物料到罐体内。

16.较佳的,各反应器的罐体底端面在同一平面。

17.较佳的,反应器罐体的体积在30ml~200ml之间。

18.较佳的,n为3、4或5。

19.较佳的,所述罐体的顶盖设置有热电偶接口;

20.所述热电偶接口用于连接温度传感器,以检测所述罐体内的温度。

21.较佳的,所述罐体的顶盖还设置有氮气压料进口;

22.所述氮气压料进口用于向所述罐体内充入氮气。

23.较佳的,m为3、4或5。

24.较佳的,所述销柱的外径d2同磁子的叶片根部宽度w2的比值d2: w2在0.4~0.8之间;

25.磁子的叶片根部宽度w2同磁子外径l的比值w2:l在0.2~0.5之间;

26.磁子外径l同反应器罐体内径d1的比值l:d1在0.4~0.8之间。

27.较佳的,反应器罐体的侧壁厚度w1为1mm~3mm。

28.较佳的,反应器罐体的物料进口中心到罐体底板上侧面的高度h

1 为2mm~4mm。

29.较佳的,所述连接管路上端部前侧呈120

°

~150

°

倾角,下端部后侧呈120

°

~150

°

倾角。

30.较佳的,所述连续搅拌反应装置还包括换热箱体;

31.n个反应器位于换热箱体内,安置在所述换热箱体的箱体底板上;

32.所述换热箱体,其侧壁下部形成有进液口,其侧壁上部形成有出液口;

33.换热液从进液口进入换热箱体内,从出液口流出到换热箱体外。

34.较佳的,同各反应器一一对应,在箱体底板下侧设置永久磁钢;

35.电机驱动所述永久磁钢旋转,通过永久磁钢的磁力吸引反应器内的磁子旋转。

36.较佳的,永久磁钢到对应反应器罐体内的磁子的距离小于10mm。

37.较佳的,箱体底板形成有n个定位凹槽;

38.定位凹槽的内径d3同反应器底部外径适配;

39.n个反应器的底部一一对应分别嵌入到n个定位凹槽。

40.较佳的,所述定位凹槽的深度d4同罐体底板厚度一致。

41.较佳的,所述换热箱体内设置有导流挡板;

42.所述导流挡板将换热箱体内分割形成换热液流道,使从进液口进入换热箱体内的换热液沿所述换热液流道依次流经第一个反应器到第n个反应器的罐体的外侧面,从出液口流出到换热箱体外。

43.较佳的,所述换热箱体为长方体。

44.本实用新型的连续搅拌反应装置,多个反应器通过连接管路依次连接,各反应器底部内放置磁子用于搅拌反应物,采用依次上位反应物出口接下位物料进口溢流的形式,每个反应器都有一定的液位保留;反应器罐体内采用磁子搅拌的形式,销柱能限制磁子轴线偏移,避免外部磁力对不准的情况下出现磁子无规律转动;旋转的磁子可打碎罐体内生成的固体,避免堵塞;该连续搅拌反应装置,因为采用多个反应器连续进出反应物,可以采用体积较小的反应器罐体(反应腔体)实现较大的单位时间产量,结构简单,便于混合,可有效规避堵塞问题;并且由于体积小的单个反应器产生的热量较少,便于控温散热。

附图说明

45.为了更清楚地说明本实用新型的技术方案,下面对本实用新型所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

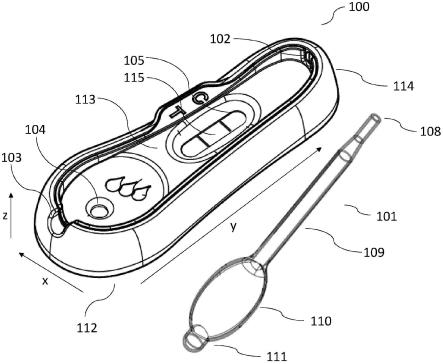

46.图1是本实用新型的连续搅拌反应装置一实施例的反应器横向剖视示意图;

47.图2是本实用新型的连续搅拌反应装置一实施例的反应器立体示意图;

48.图3是本实用新型的连续搅拌反应装置一实施例的反应器罐体竖向截面示意图;

49.图4是本实用新型的连续搅拌反应装置一实施例的反应器顶盖示意图;

50.图5是本实用新型的连续搅拌反应装置一实施例的连接管路示意图;

51.图6是本实用新型的连续搅拌反应装置一实施例示意图;

52.图7是本实用新型的连续搅拌反应装置一实施例反应物流向示意图;

53.图8是本实用新型的连续搅拌反应装置一实施例箱体底板示意图;

54.图9是本实用新型的连续搅拌反应装置一实施例换热液流向示意图。

55.附图标记说明:

56.1反应器; 11罐体; 111销柱; 112物料进口; 113反应物出口; 119罐体底板; 118侧壁; 117顶盖; 12磁子; 3连接管路; 5热电偶接口; 6氮气压料进口; 9换热箱体; 91箱体底板; 93进液口; 92出液口; 94定位凹槽; 98导流挡板。

具体实施方式

57.下面将结合附图,对本实用新型中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

58.实施例一

59.连续搅拌反应装置包括n个反应器1,n为大于1的整数;

60.如图1、图2、图3所示,所述反应器1包括圆柱形罐体11及磁子(也称搅拌转子)12;

61.所述罐体11,其罐体底板119形成有与罐体11同轴的向上伸出的销柱111,其侧壁118下部形成有至少一个物料进口112,其侧壁118上部形成有一个反应物出口113;

62.所述磁子12具有m个绕轴心均匀布置的叶片,m为大于1的整数;

63.所述磁子12,中央形成有圆孔,同轴设置在所述罐体11内;

64.所述磁子12,其通过所述圆孔同轴套设在所述销柱111外并能在磁力的作用下绕所述销柱111旋转,其上端面不高于物料进口112整体;

65.第一个反应器到第n个反应器通过连接管路3依次连接;

66.所述连接管路3的上端连接前一个反应器的反应物出口113,下端连接后一个反应器的一个物料进口112;

67.第一个反应器的侧壁下部形成有至少2个物料进口112,用于送入至少2种物料到罐体11内。

68.较佳的,各反应器1的罐体11底端面在同一平面。

69.较佳的,反应器1罐体11的体积在30ml~200ml之间。

70.较佳的,n可以为3、4或5等。

71.实施例一的连续搅拌反应装置,n个反应器1通过连接管路3依次连接,各反应器底部内放置磁子12用于搅拌反应物,采用依次上位反应物出口113接下位物料进口112溢流的形式,每个反应器1都有一定的液位保留;反应器1罐体11内采用磁子12搅拌的形式,销柱111能限制磁子12轴线偏移,避免外部磁力对不准的情况下出现磁子12无规律转动;旋转的磁子12可打碎罐体11内生成的固体,避免堵塞;该连续搅拌反应装置,因为采用多个反应器1连续进出反应物,可以采用体积较小的反应器1罐体11(反应腔体)实现较大的单位时间产量,结构简单,便于混合,可有效规避堵塞问题;并且由于体积小的单个反应器1产生的热量较少,便于控温散热。

72.实施例二

73.基于实施例一的连续搅拌反应装置,如图4所示,所述罐体11的顶盖117设置有热电偶接口5;

74.所述热电偶接口5用于连接温度传感器,以检测所述罐体11内的温度。

75.较佳的,所述罐体11的顶盖117还设置有氮气压料进口6;

76.所述氮气压料进口6用于向所述罐体11内充入氮气。氮气作为惰性保护气体,可以用于为罐体11内的反应物提供动力,加速罐体11内反应物的流动。

77.实施例三

78.基于实施例一的连续搅拌反应装置,m为3、4或5等。

79.较佳的,所述销柱111的外径d2同磁子12的叶片根部宽度w2的比值d2: w2在0.4~0.8之间。

80.较佳的,磁子12的叶片根部宽度w2同磁子12外径l的比值w2:l在0.2~0.5之间。

81.较佳的,磁子12外径l同反应器1罐体11内径d1的比值l:d1在0.4~0.8之间。

82.实施例四

83.基于实施例一的连续搅拌反应装置,反应器1罐体11的侧壁厚度w1为1mm~3mm,既能满足螺丝固定,又能高效散热。

84.较佳的,如图3所示,反应器1罐体11的物料进口112中心到罐体底板119上侧面的高度h

1 为2mm~4mm。

85.较佳的,如图5所示,所述连接管路3上端部前侧呈120

°

~150

°

倾角,优选为135

°

,下端部后侧呈120

°

~150

°

倾角,优选为135

°

。

86.实施例五

87.基于实施例一,如图6所示,所述连续搅拌反应装置还包括换热箱体9;

88.n个反应器1位于换热箱体9内,安置在所述换热箱体9的箱体底板91上;

89.所述换热箱体9,其侧壁下部形成有进液口93,其侧壁上部形成有出液口92;

90.换热液从进液口93进入换热箱体9内,从出液口92流出到换热箱体9外。

91.实施例五的连续搅拌反应装置,其分为内层和外层,换热箱体9内的各反应器1用于走反应物料,换热箱体9内各反应器1外是用于走换热液的,如图7所示,各反应器1内的物料反应产生的热量,由换热液通过热交换的形式带走。

92.实施例六

93.基于实施例五的连续搅拌反应装置,同各反应器1一一对应,在箱体底板91下侧设置永久磁钢;

94.电机驱动所述永久磁钢旋转,通过永久磁钢的磁力吸引反应器1内的磁子12旋转,从而对罐体11内的反应物料起到搅拌作用。

95.较佳的,永久磁钢到对应反应器1罐体11内的磁子12的距离小于10mm。

96.实施例六的连续搅拌反应装置,遵循磁的库仑定律,利用磁性物质同性相斥的特性,工作时通过电机带动永久磁钢进行转动,同时耦合反应器1罐体11内的磁子12作同步旋转,从而无接触、无摩擦地将外部动力传到内部磁子12,实现搅拌的目的。

97.实施例七

98.基于实施例六的连续搅拌反应装置,如图8所示,箱体底板91形成有n个定位凹槽94;

99.定位凹槽94的内径d3同反应器1底部外径适配;

100.n个反应器1的底部一一对应分别嵌入到n个定位凹槽94。

101.较佳的,所述定位凹槽94的深度d4同反应器1罐体底板119厚度一致。

102.实施例六的连续搅拌反应装置,反应器1的底部嵌入到定位凹槽94,实现反应器1的定位固定,并能减小箱体底板91下侧的永久磁钢到对应反应器1内的磁子12的距离,提高磁力搅拌强度。

103.实施例八

104.基于实施例五的连续搅拌反应装置,如图9所示,所述换热箱体9内设置有导流挡板98;

105.所述导流挡板98将换热箱体9内分割形成换热液流道,使从进液口93进入换热箱体9内的换热液沿所述换热液流道依次流经第一个反应器到第n个反应器1的罐体11的外侧面,从出液口92流出到换热箱体9外。

106.较佳的,所述换热箱体9为长方体,便于箱体底板91下侧的永久磁钢对应换热箱体9内的反应器1内磁子12位置。

107.实施例八的连续搅拌反应装置,采用添加挡板折流的方式,减少换热死角。

108.以上仅为本技术的优选实施例,并不用于限定本技术。对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。