1.本发明涉及加工设备领域,特别是一种可变双折弯角度结构。

背景技术:

2.板料的折弯加工是通过人工使用折弯结构进行折弯处理的,现有技术中的折弯结构操作,需要员工在操作过程中先将板料的一端放在折弯结构上,折弯一端,然后换一个方向再折弯另一端,且在折弯一端时,需要员工扶住另一端。

3.但是,这样的操作方式不仅增加了员工的劳动强度,也对员工的安全造成一定的影响。而且这样的折弯结构只能做一组折弯角度,其折弯角度比较单一,难以满足多种折弯角度的需求。

技术实现要素:

4.为了克服现有技术的上述缺点,本发明的目的是提供一种可变双折弯角度结构,以解决上述问题。

5.本发明解决其技术问题所采用的技术方案是:

6.一种可变双折弯角度结构,其中,包括上模结构和下模结构,所述上模结构上设置有若干个插刀,所述下模结构上设置有折弯块、活动块、滑动板和斜块;所述折弯块、所述活动块和所述斜块设置在所述活动块上,所述活动块的一侧设置所述折弯块,所述活动块的另一侧设置所述斜块;所述插刀位于所述活动块和所述斜块之间的上方。

7.作为本发明的进一步改进:所述滑动板通过导轨与所述活动块连接,所述折弯块与所述活动块固定连接,所述斜块与所述折弯块固定连接。

8.作为本发明的进一步改进:所述活动块和所述斜块通过活动等高套和活动弹簧连接,所述活动弹簧设置在所述活动等高套上。

9.作为本发明的进一步改进:所述滑动板的前后两侧设置有侧导板,所述滑动板的一侧设置有挡板,所述滑动板通过滑动板等高套和滑动板弹簧与所述挡板连接,所述滑动板弹簧设置在所述滑动板等高套上。

10.作为本发明的进一步改进:所述折弯块设置有内折弯结构,所述活动块设置有与所述折弯承受结构对应的外折弯结构。

11.作为本发明的进一步改进:所述内折弯结构具有内折弯角度,所述外折弯结构具有外折弯角度,所述内折弯角度和所述外折弯角度之和为180

°

。

12.作为本发明的进一步改进:所述下模结构还包括下模板和承料板;所述下模板的上方设置所述承料板;所述滑动板设置在所述下模板的上方,所述滑动板设置在所述承料板的一侧。

13.作为本发明的进一步改进:所述斜块上设置有对应所述插刀的插刀槽。

14.作为本发明的进一步改进:所述上模结构还包括上模板、上脱板、上弹簧和上等高套;所述上模板的下方通过所述上等高套与所述上脱板连接,所述上脱板与所述上模板之

间设置有所述上弹簧。

15.作为本发明的进一步改进:所述上模结构设置有四个插刀,其中两个所述插刀设置在所述上脱板的一侧,余下两个所述插刀设置在所述上脱板的另一侧。

16.与现有技术相比,本发明的有益效果是:

17.1、可以一次将两端的折弯角度同时折出,提高了生产效率;

18.2、员工不需要手扶着板料,可以自动折出,即减轻了员工劳动强度,同时也能满足自动化生产的需求;

19.3、根据不同的产品折弯角度需求,一套模具可以满足不同的折弯角度。

附图说明

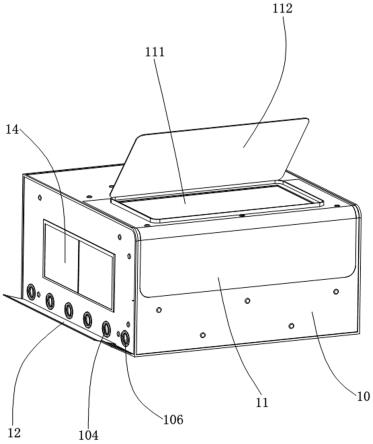

20.图1为本发明的开模结构示意图。

21.图2为本发明的合膜结构部分剖面示意图。

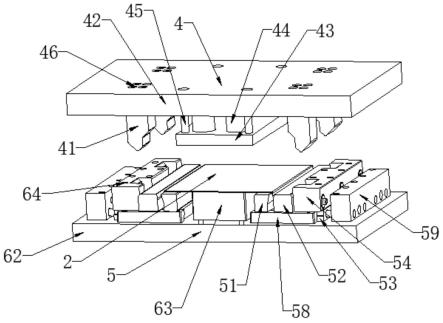

22.图3为本发明的上模结构示意图。

23.图4为本发明的下模部分结构示意图。

24.图5为本发明的下模部分结构示意图。

25.图6为本发明的下模部分结构示意图。

26.图7为本发明的下模部分结构示意图。

27.图8为本发明的下模部分结构示意图。

28.图9为本发明的内折弯结构和外折弯结构示意图。

29.图10为本发明的板料折弯示意图。

30.图11为本发明的板料折弯示意图。

31.图12为本发明的板料折弯示意图。

32.附图标记说明:

33.1-上模冲头;2-板料;3-下模冲头;4-上模结构;5-下模结构;51-折弯块;52-活动块;53-滑动板;54-斜块;55-导轨;56-活动等高套;57-活动弹簧;58-侧导板;59-挡板;60-滑动板等高套;61-滑动板弹簧;511-内折弯结构;521-外折弯结构;62-下模板;63-承料板;64-下螺丝;41-插刀;411-插刀槽;42-上模板;43-上脱板;44-上弹簧;45-上等高套;46-上螺丝。

具体实施方式

34.现结合附图说明与实施例对本发明进一步说明:

35.现有技术:

36.现有技术中的折弯结构如附图11-12所示,包括上模冲头1、板料2和下模冲头3;员工在操作过程中,先折弯一端,然后换个方向再折弯另一端,且板料2的下端需要员工进行手扶动作,不仅增加员工的劳动强度,而且对员工的安全也会造成一定的影响。此折弯结构只能做一组折弯角度,写不能同时折弯两端,当需要其他折弯角度时,需要重新新制对应的上模冲头1和下模冲头3,难以满足不同产品的折弯需求。

37.实施例一:

38.本实施例提供如附图1-10种可变双折弯角度结构,其中,包括上模结构4和下模结

构5,所述上模结构4上设置有若干个插刀41,所述下模结构5上设置有折弯块51、活动块52、滑动板53和斜块54;所述折弯块51、所述活动块52和所述斜块54设置在所述活动块52上,所述活动块52的一侧设置所述折弯块51,所述活动块52的另一侧设置所述斜块54;所述插刀41位于所述活动块52和所述斜块54之间的上方。

39.本实施例所述的结构分为上模结构4和下模结构5,上模结构4和下模质结构之间设置板料2。插刀41用于挤压活动块52和斜块54进行活动,使得活动块52和折弯块51能够将板料2折弯。

40.继续对本实施例中的结构做进一步详细描述,如附图6和附图8所示,所述滑动板53通过导轨55与所述活动块52连接,所述折弯块51与所述活动块52固定连接,所述斜块54与所述折弯块51固定连接。所述活动块52和所述斜块54通过活动等高套56和活动弹簧57连接,所述活动弹簧57设置在所述活动等高套56上。

41.在进行折弯的过程中,通过上模结构4中的插刀41向下插入,进入活动块52和斜块54之间,此时插刀41的一端与活动块52接触,另一端与斜块54接触,随着上模板42的逐步下降。由于插刀41的底部为尖状,具有两个斜面,因此插刀41的一端斜面挤压活动块52,使得活动块52往折弯块51方向移动,同时插刀41的另一端斜面挤压斜块54,由于斜块54和折弯块51均与滑动板53固定连接而活动块52与滑动板53滑动连接,使得折弯块51随着斜块54往活动块52方向移动,同时,随着上模板42的持续下降,活动块52往折弯块51方向移动,折弯块51随着斜块54往活动块52方向移动,通过活动块52和折弯块51同时完成对板料2的折弯。

42.在活动块52和折弯块51完成对板料2的折弯后,上模机构逐步上升,插刀41也随着上升,使得插刀41的两端的斜面逐步脱离活动块52和斜块54,活动块52随着活动弹簧57的推力而逐步往斜块54方向移动,而滑动板53随着弹簧的推力,令滑动板53、折弯块51和斜块54为一个整体,将三者一起往活动块52方向移动,此运动与上述折弯运动的方向相反,随着上模机构的逐步上升,插刀41的两端斜面完全脱离活动块52和斜块54,由此完成一次折弯过程。

43.为了保证滑动板53在移动中不产生偏离,所述滑动板53的前后两侧设置有侧导板58,所述滑动板53的一侧设置有挡板59,所述滑动板53通过滑动板等高套60和滑动板弹簧61与所述挡板59连接,所述滑动板弹簧61设置在所述滑动板等高套60上。通过侧导板58辅助滑动板53的移动,通过挡板59限定滑动板53的移动距离,通过滑动板弹簧61提供移动弹力。

44.继续对本实施例中的的折弯块51和活动块52做进一步详细描述,如附图9所示,为了将板料2折弯至所需角度,在本发明中,所述折弯块51设置有内折弯结构511,所述活动块52设置有与所述折弯承受结构对应的外折弯结构521。内折弯结构511和外折弯结构521随着折弯块51和活动块52的拼合,而将板料2折弯,因此,在本发明中,通过更改两者的角度,来更改板料2的折弯角度。

45.具体的,所述内折弯结构511具有内折弯角度,所述外折弯结构521具有外折弯角度,所述内折弯角度的范围和所述外折弯角度的范围在20

°‑

160

°

之间,且所述内折弯角度和所述外折弯角度之和为180

°

。在本发明中,能够通过更换不同内外折角度的折弯块51和活动块52来将板料2折弯成不同的角度。

46.继续对本实施例中的下模结构5做进一步详细描述,如附图4-8所示,所述下模结

构5还包括下模板62和承料板63;所述下模板62的上方设置所述承料板63,所述滑动板53设置在所述下模板62的上方,所述滑动板53设置在所述承料板63的一侧。下模板62用于安装其他下模结构5的部件,承料板63用于放置板料2,承料板63与上脱板43配合将板料2固定。

47.继续对本实施例中的斜块54做进一步描述,如附图4-8所示,所述斜块54上设置有对应所述插刀41的插刀槽411。设置插刀槽411的目的在于使得上模结构4中的插刀41能够精确向下插落到位,相较插刀41直接插入活动块52和斜块54之间,设置插刀槽411能够进一步保证插刀41、活动块52和斜块54之间的接触的稳定。

48.继续对本实施例的结构做进一步详细描述,如附图3所示,所述上模结构4还包括上模板42、上脱板43、上弹簧44和上等高套45;所述上模板42的下方通过所述上等高套45与所述上脱板43连接,所述上脱板43与所述上模板42之间设置有所述上弹簧44。上模板42用于安装设置上等高套45和若干个插刀41;上脱板43用于在下压折弯板材时首先顶住板料来将其固定,阻止其产生位移;上等高套45的作用是能够把上脱板43拉住,避免上脱板43的掉落,保证脱料的行程,能够使产品顺利从模具上脱下来,以免产生带料、卡料等情况的出现。上弹簧44用于将上脱板43上下移动。

49.在本实施例中,所述上模结构4设置有四个插刀41,其中两个所述插刀41设置在所述上脱板43的一侧,余下两个所述插刀41设置在所述上脱板43的另一侧。

50.本发明的详细描述:

51.在本发明中,如附图1-10中所示,上模结构4包括上模板42、插刀41、上等高套45、上脱板43、上螺丝46、上弹簧44。所述插刀41通过上螺丝46固定在上模板42的下方,两者成为一个固定件,上弹簧44和上等高套45一端与上模板42连接,另一端与上脱板43连接,使得上脱板43能够上下运动,上脱板43用于压住板料2。在本实施例中,所述上脱板43的两侧均设置有两个插刀41。

52.在本发明中,下模结构5包括承料板63、下模板62和下弯机构;所述承料板63设置在所述下模板62上,所述承料板63的两侧均设置所述下弯机构,以其中一侧下弯机构为例,所述下弯机构包括下螺丝64、侧导轨55、滑动板53、挡板59、导轨55、下模板62、滑动板弹簧61、挡板59螺丝、折弯块51、活动块52、斜块54、活动弹簧57、活动等高套56和滑动板等高套60。在本实施例中,承料板63、侧导轨55以及挡板59通过下螺丝64固定在下模板62上,滑动板53设置在两个侧导轨55之间,辅助滑动板53沿着侧导板58边缘进行滑动,导轨55通过下螺丝64固定在滑动板53上。滑动板弹簧61一端与滑动板53接触,另一端与挡板59螺丝接触,挡板59螺丝固定在挡板59内,滑动板等高套60的一端与滑动板53固定,另一端通过滑动板等高套60的台阶与挡板59连接,即滑动板弹簧61设置在滑动板等高套60上,使滑动板53受到外力可以左右滑动。

53.活动块52设置在导轨55上,使其可以左右滑动,折弯块51和斜块54通过下螺丝64固定在滑动板53上。活动弹簧57一端与斜块54连接,活动弹簧57的另一端与活动等高套56的台阶连接;活动等高套56的一端与活动块52固定,活动等高套56的台阶与活动弹簧57连接,即活动弹簧57设置在活动等高套56上,使活动块52受到外力左右可以左右滑动。

54.具体压入过程如下:随着上模结构4的逐步下降,上脱板43先与板料2接触,并逐步压紧板料2,之后插刀41进入活动块52和斜块54之间里面,插刀41的一端与活动块52接触,插刀41的另一端与斜块54接触,随着上模结构4的逐步下降,插刀41的一端的斜面挤压活动

块52,使活动块52往折弯块51方向移动,插刀41的另一端的斜面挤压斜块54,由于斜块54和折弯块51都通过下螺丝64固定在滑动板53上成为整体,因此折弯块51随着斜块54往活动块52方向移动,同时,随着插刀41下降,通过活动块52往折弯块51方向移动、折弯块51随着斜块54往活动块52方向移动,使得活动块52和折弯块51同时完成对板料22的折弯。

55.接着,随着上模结构4的逐步上升,插刀41也逐步上升,导致插刀41的两端斜面逐步脱离活动块52和斜块54,活动块52随着活动弹簧57的推力,逐步往斜块54方向移动,滑动板53随着滑动板弹簧61的推力,由于滑动板53与折弯块51以及斜块54为一整体,因此,三者一起往活动块52方向移动,此运动正好与下降的运动方向相反。随着插刀41的斜面完全脱离活动块52和斜块54,完成一次折弯过程。

56.更进一步的,如图11所示,根据不同板料22的折弯角度,可以设计出对应的内折弯角度的折弯块51和对应的外折弯角度的活动块52,采用螺丝快换的结构,只需要拆卸下螺丝64,即可拆出折弯块51;再拆卸活动等高套56,即可拆卸活动块52;之后更换需求角度的活动块52,拧紧等活动等高套56,完成活动块52的装配,再更换需求角度的折弯块51,拧紧下螺丝64,完成折弯块51的装配,最终完成需求折弯角度板料2的更换过程。

57.本发明的主要功能:应用于各类板材的双折弯加工,能够免除人工扶住,同时对板材的两端进行折弯,并能够通过拆卸和更换折弯块和活动块来灵活调整不同的折弯角度。

58.综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出其他各种相应的变换方案,均属于本发明所保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。