1.本发明属于废水处理及废物资源化领域,尤其涉及一种分离高纯盐(碳酸氢钠、硫酸钙、氯化钙、硫酸钠、氯化钠)并实现的废水处理工艺。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.随着硫酸及硫酸盐类物质的广泛使用,工业废水中往往含有大量的硫酸根,给环境造成较大的危害。由于大多数硫酸盐溶解度很大,在自然界中性质稳定,依靠自然净化很难去除。

4.离子交换法是利用交换剂与溶液中的离子发生交换进行分离的方法,是一种固液分离方法。广泛应用于水处理、医药、冶金、化工等领域。

5.反渗透又称逆渗透,是一种以压力差为推动力,从溶液中分离出溶剂的膜分离操作。

6.目前,为了达到预期的处理效果,工业上常采用离子交换法和反渗透相结合的方法进行处理,例如:专利cn 114291937 a公开了一种复合离子交换—反渗透耦合的深度水处理系统及工艺,主要运用二氧化碳内循环系统维持系统内二氧化碳分压,提升弱酸性阳离子交换树脂的再生效率,消耗水中加压溶解二氧化碳所形成的碳酸解离出的氢离子,再生阳离子交换树脂中的钙离子、钠离子等,并将一定比例的二氧化碳固定为碳酸氢盐。

7.专利cn 112875803 a公开了一种同时实现水体净化与碳减排的循环二氧化碳再生离子交换系统及工艺,利用第一步解离出的高浓度碳酸氢根进一步再生阴离子交换树脂。

8.但发明人发现:上述处理工艺对含硫酸根废水的去除率仍有待提升。

技术实现要素:

9.为了解决上述问题,本发明提供一种二氧化碳固化回收高纯度碳酸氢钠的废水处理工艺。首先,在阳离子交换树脂上用钠离子替换钙离子,其次,在阴离子交换树脂上,用碳酸氢根离子置换硫酸根离子,最后,再进行反渗透、闪蒸处理。与现有“离子交换法、反渗透组合工艺”相比,本发明的工艺有效提高了硫酸根的去除率。

10.为了实现上述目的,本发明采用如下技术方案:本发明提供了一种二氧化碳固化回收高纯度碳酸氢钠的废水处理工艺,包括:采用阳离子交换树脂对废水进行处理,对废水中的钙离子进行吸附,同时,置换出钠离子,得到阳离子交换树脂处理后的废水;采用阴离子交换树脂对所述阳离子交换树脂处理后的废水,对废水中的硫酸根离子进行吸附,同时,置换出碳酸氢根离子,得到阴离子交换树脂处理后的废水;

将阴离子交换树脂处理后的废水采用反渗透膜进行处理,得到含有钠离子、氯离子和碳酸氢根离子的浓水;将所述含有钠离子、氯离子和碳酸氢根离子的浓水进行分级闪蒸,依次分离出碳酸氢钠固体,氯化钠和碳酸氢钠固体混合物,即得。

11.本发明利用阴离子交换树脂对于硫酸根、氯离子的选择性差异,实现水体中硫酸根的选择性去除,使出水成分简化,仅含有氯离子和碳酸氢根。进一步利用氯化钠和碳酸氢钠的溶解度差别,利用分级闪蒸分离出高纯度碳酸氢钠固体。

12.进一步地,所述阳离子交换树脂为弱酸性阳离子交换树脂,阳离子交换反应如下:ca

2 2r-na

→r2-ca

2 2na

。

13.进一步地,所述阴离子交换树脂为弱碱性阴离子交换树脂,阴离子交换反应如下:so

42

‑ 2rh-hco

3-ꢀ→ꢀr2-so

42

‑ 2hco

3-。

14.进一步地,采用硫酸钠溶液再生阳离子交换树脂,收集硫酸钙沉淀。

15.更进一步地,所述硫酸钠溶液的浓度为0.1%-5%。

16.进一步地,采用ca(oh)2溶液或生石灰固体与水的混合反应物再生阴离子交换树脂,收集硫酸钙沉淀。

17.进一步地,采用ca(oh)2溶液对阴离子交换树脂再生后,通入二氧化碳与再生液一起再次活化阴离子交换树脂。

18.进一步地,所述ca(oh)2溶液的浓度为0.1%-5%。

19.更进一步地,二氧化碳分压为0.2mpa-1.5mpa。

20.进一步地,向浓水中加入盐酸,反应完全后,闪蒸,得到氯化钠。

21.本发明还提供了一种二氧化碳固化回收高纯度碳酸氢钠的废水处理系统,包括:阳离子交换剂罐、阴离子交换剂罐、na2so4存储罐、沉降池、反渗透膜系统、闪蒸系统;所述阳离子交换剂罐与阴离子交换剂罐、反渗透膜系统、闪蒸装置依次相连,所述阳离子交换剂罐设置有进水口,所述阳离子交换剂罐还与na2so4存储罐、沉降池分别相连;所述阴离子交换剂罐与ca(oh)2存储罐相连,所述阴离子交换剂罐与反渗透膜系统之间的管路上还设置有二氧化碳溶解罐。

22.进一步地,所述阳离子交换剂罐的出水口还与阴离子交换剂罐的出水口相连。

23.进一步地,所述阴离子交换剂罐的进水口和出水口分别与反渗透膜系统的进水口相连。

24.进一步地,所述闪蒸系统为两级闪蒸器。

25.本发明的有益效果(1) 本发明针对硫酸根离子的特点,提出了先进行用钠、钙置换,再进行碳酸氢根、硫酸根置换的工艺路线,有效提高了离子交换法对硫酸根的去除率。

26.(2)本发明中置换出的钠离子、碳酸氢根可以进行回收,既避免了离子结垢的问题,又生产出高价值副产品。

27.(3)本发明采用氢氧化钙和二氧化碳作为阴离子交换树脂再生剂,再生生成高纯度硫酸钙固体可以直接用作工业原料,再生后的阴离子交换树脂进一步利用二氧化碳活化转化为碳酸氢根形式,进而制得碳酸氢钠固体,提高了二氧化碳利用率。

因此,通过阴阳离子交换工艺,通过反渗透膜系统(f)的水体中仅含有钠离子(na

)、氯离子(cl-)和碳酸氢根(hco

3-)离子。

42.将收集的浓水升温蒸发,其中,碳酸氢钠由于溶解度较低将会首先析出,通过分离得到高纯度的小苏打固体。

43.继续蒸发剩余浓水得到氯化钠和碳酸氢钠的固体混合物。此外,通过加入等当量的盐酸溶液,可以将全部碳酸氢钠转化为氯化钠而得到高纯度氯化钠固体副产物作为该工艺的附属产品。

44.本发明中,通过离子交换置换出进水中的结垢物质(如钙离子、硫酸根离子等),提高反渗透膜工艺的产水率(可由常见的50%-70%提高至90%-95%),因而,降低了需要通过热力蒸发的浓水总量,其中浓水体积由原水的30%-50%降低至5%-10%,仅为原有浓水体积的十分之一,提高了废水处理效率。

45.此外,本发明的工艺通过分级闪蒸,可以回收超过原水含盐当量50%的高纯度小苏打固体。

46.2)阳离子交换树脂再生工艺:其中,使用一定浓度(0.1%-5%)的硫酸钠溶液再生阳离子交换树脂,解析并沉淀其吸附的钙镁离子,其交换反应如下:2na

r

2-ca

2

→

2r-na ca

2

ca

2

so

42-→

caso4(s)工艺流程为:na2so4存储罐(d)

→

阀门(11)

→

阀门(2)

→

阳离子交换剂罐(b)

→

阀门(3)

→

阀门(9)

→

沉降池(e)

→

阀门(10)

→

硫酸钠补充回用。

47.其中沉降池可以分离高纯度硫酸钙副产品3)阴离子交换树脂再生工艺:使用一定浓度(0.1%-5%)的ca(oh)2溶液或生石灰(cao)固体与水的混合反应物再生阴离子交换树脂,其反应如下:(rh)

2-so4 ca

2

2oh-→

r h2o caso4(s)工艺流程为:ca(oh)2存储罐(h)

→

阀门(5)

→

阀门(6)

→

阀门(8)

→

阀门(9)

→

沉降池(e)

→

阀门(12)

→

原水再处理。

48.其中,沉淀得到高纯度的硫酸钙可通过沉降分离变为副产品。

49.4)阴离子交换树脂活化:利用弱碱性阴离子交换树脂对ph的敏感性和对oh-的高选择性,通过低浓度的氢氧化钙对阴离子交换树脂进行充分再生,随后通过控制二氧化碳分压(0.2mpa-1.5mpa)与再生液与树脂体积比,再次活化阴离子交换树脂,可用于下一次的水体处理,并使活化完成后密闭系统内压力接近或等于大气压,降低二氧化碳气体排放,其反应如下:r co2 h2o

→

rh-hco3其中,二氧化碳的来源可为工业级二氧化碳或所收集的二氧化碳废气,其纯度从20%-99.9999%均不影响阴离子交换树脂的再生及活化过程。

50.工艺流程为:

二氧化碳溶解罐(15)

→

阀门(13)

→

阀门(6)

→

阴离子交换剂罐(c)

ꢀ→

阀门(5)

→

阀门(14)

→

二氧化碳溶解罐(15)。

51.实施例2:采用实施例1的装置对含硫酸根离子的废水进行处理,具体如下:进水硫酸根浓度:650 mg/l,进水氯离子浓度:550 mg/l,进水钙离子浓度520 mg/l。

52.处理工艺条件如下:1)阳离子交换处理:将粒径为0.5毫米的阳离子交换树脂purolite c106与待处理的废水混合进行吸附,接触时间为5分钟,流速为12 l/小时。吸附处理后的废水中钙离子的浓度为2.5 mg/l,钙离子的去除率为99.3%(单一床体首次处理结果)。

53.再生:使用5l一定浓度(2.5%)的硫酸钠溶液再生阳离子交换树脂,停留时间10分钟,流速为6 l/小时,再生持续50分钟。

54.2)阴离子交换处理:将粒径为0.5毫米的阴离子交换树脂purolite a100与步骤1)处理后的废水混合进行吸附,接触时间为5分钟,流速为12 l/小时。吸附处理后的废水中硫酸根的浓度为1.62 mg/l,硫酸根的去除率为96.4%(单一床体首次处理结果)。

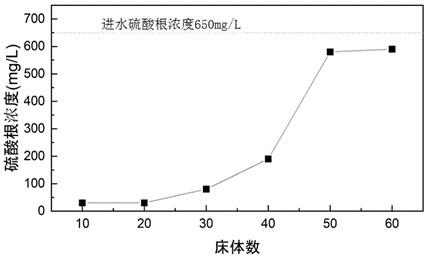

55.系统整体运行结果如图2所示,系统出水前40床体硫酸根浓度均低于200 mg/l,对40床体整体收集并充分混合后硫酸根浓度为37.5 mg/l,符合反渗透进水要求,且取消阻垢剂投加后反渗透膜体正常工作,未发现压力升高。

56.再生:使用一定浓度(2.5%)的ca(oh)2溶液再生阴离子交换树脂,混合时间为0.5小时,解析出硫酸根离子与钙离子在沉淀池(e)反应生成沉淀,得到高纯度的硫酸钙固体,沉淀池(e)的废水中硫酸根浓度降低至1400 mg/l。

57.活化:随后控制二氧化碳分压为0.5mpa,再生液与树脂体积比为3:1,混合时间为30分钟,再次活化阴离子交换树脂,活化后的阴离子交换树脂可用于下一循环的水体处理,并使活化完成后密闭系统内压力接近或等于大气压,降低或避免二氧化碳气体排放。

58.3)反渗透处理:将步骤2)阴离子交换处理后的废水进行反渗透处理,进水条件:ph值=7.9、温度15摄氏度、碳酸氢根1.5%、氯离子150 mg/l。透水量:一级反渗透设计通量8gfd

ꢀ‑

14gfd,二级反渗透20gfd

ꢀ‑

30gfd,1gfd=1.698lmh。出水:ph值=8.2、温度15摄氏度、碳酸氢钠20%,氯化钠2500 mg/l。

59.4)闪蒸处理:采用多级闪蒸,由于碳酸氢钠和氯化钠的溶解度差,可分离50%-80%的碳酸氢钠固体,其纯度可达90%以上。

60.剩余溶液若加入一定当量的盐酸溶液,可转化为氯化钠溶液,闪蒸后得到高纯度氯化钠副产品。

61.实施例3:采用实施例1的装置对含硫酸根离子的废水进行处理,具体如下:进水硫酸根浓度:680 mg/l,进水氯离子浓度:580 mg/l,进水钙离子浓度540 mg/l。

62.处理工艺条件如下:1)阳离子交换处理:将粒径为0.5毫米的阳离子交换树脂purolite c106与待处理的废水混合进行吸附,接触时间为10分钟,流速为10l/小时。

63.再生:使用5l一定浓度(0.1%)的硫酸钠溶液再生阳离子交换树脂,停留时间15分钟,流速为5 l/小时,再生持续60分钟。

64.2)阴离子交换处理:将粒径为0.5毫米的阴离子交换树脂purolite a100与步骤1)处理后的废水混合进行吸附,接触时间为10分钟,流速为10 l/小时。

65.再生:使用一定浓度(0.1%)的ca(oh)2溶液再生阴离子交换树脂,混合时间为1小时,解析出硫酸根离子与钙离子在沉淀池(e)反应生成沉淀,得到高纯度的硫酸钙固体。

66.活化:随后控制二氧化碳分压为1.5 mpa,再生液与树脂体积比为3:1,混合时间为20分钟,再次活化阴离子交换树脂,活化后的阴离子交换树脂可用于下一循环的水体处理,并使活化完成后密闭系统内压力接近或等于大气压,降低或避免二氧化碳气体排放。

67.3)反渗透处理:将步骤2)阴离子交换处理后的废水进行反渗透处理,进水条件:ph值=7.9、温度15摄氏度、碳酸氢根1.5%、氯离子150 mg/l。透水量:一级反渗透设计通量8gfd

ꢀ‑

14gfd,二级反渗透20gfd

ꢀ‑

30gfd,1gfd=1.698lmh。出水:ph值=8.2、温度15摄氏度、碳酸氢钠20%,氯化钠2500 mg/l。

68.4)闪蒸处理:采用多级闪蒸,由于碳酸氢钠和氯化钠的溶解度差,可分离50%-80%的碳酸氢钠固体,其纯度可达90%以上。

69.剩余溶液若加入一定当量的盐酸溶液,可转化为氯化钠溶液,闪蒸后得到高纯度氯化钠副产品。

70.实施例4:采用实施例1的装置对含硫酸根离子的废水进行处理,具体如下:进水硫酸根浓度:350 mg/l,进水氯离子浓度:270 mg/l,进水钙离子浓度240 mg/l。

71.处理工艺条件如下:1)阳离子交换处理:将粒径为0.5毫米的阳离子交换树脂purolite c106与待处理的废水混合进行吸附,接触时间为8分钟,流速为16 l/小时。

72.再生:使用5l一定浓度(5%)的硫酸钠溶液再生阳离子交换树脂,停留时间5分钟,流速为8l/小时,再生持续40分钟。

73.2)阴离子交换处理:将粒径为0.5毫米的阴离子交换树脂purolite a100与步骤1)处理后的废水混合进行吸附,接触时间为5分钟,流速为12 l/小时。

74.再生:使用一定浓度(5%)的ca(oh)2溶液再生阴离子交换树脂,混合时间为0.4小时,解析出硫酸根离子与钙离子在沉淀池(e)反应生成沉淀,得到高纯度的硫酸钙固体。

75.活化:随后控制二氧化碳分压为0.2mpa,再生液与树脂体积比为3:1,混合时间为60分钟,再次活化阴离子交换树脂,活化后的阴离子交换树脂可用于下一循环的水体处理,并使活化完成后密闭系统内压力接近或等于大气压,降低或避免二氧化碳气体排放。

76.3)反渗透处理:将步骤2)阴离子交换处理后的废水进行反渗透处理,进水条件:ph值=7.9、温度15摄氏度、碳酸氢根1.5%、氯离子150 mg/l。透水量:一级反渗透设计通量8gfd

ꢀ‑

14gfd,二级反渗透20gfd

ꢀ‑

30gfd,1gfd=1.698lmh。出水:ph值=8.2、温度15摄氏度、碳酸氢钠20%,氯化钠2500 mg/l。

77.4)闪蒸处理:采用多级闪蒸,由于碳酸氢钠和氯化钠的溶解度差,可分离50%-80%的碳酸氢钠固体,其纯度可达90%以上。

78.剩余溶液若加入一定当量的盐酸溶液,可转化为氯化钠溶液,闪蒸后得到高纯度氯化钠副产品。

79.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。