1.本实用新型涉及盐类分解结晶生产技术领域,具体而言,涉及一种分解结晶系统。

背景技术:

2.物料在干燥后,会排出大量的高温尾气,其温度一般在80℃左右,风量在1万立方/小时以上,高温尾气不仅流量大,而且还带有大量的热量,若直接排放会造成热量流失。

3.氯化钾生产时,光卤石的分解和结晶受温度影响较大,在不同季节和温度时,分解和结晶的效果波动也较大,因此,光卤石的分解和结晶需要相对稳定的温度环境,例如,在光卤石的分解过程中,需要一定的热量,而在冬季,由于环境温度较低,光卤石分解过程会比较缓慢,这样会降低分解效率以及结晶效果。

技术实现要素:

4.本实用新型的主要目的在于提供一种分解结晶系统,上述分解结晶系统可以利用高温尾气中的热量来提高盐类的分解效率和结晶效果。

5.为了实现上述目的,本实用新型提供了一种分解结晶系统,包括:尾气处理部,限定出用于容纳高温尾气的容置腔和与容置腔连通的出风口;分解部,限定出分解腔以及与分解腔连通的进风口和出口;第一管路,用于连通出风口和进风口;第一风机,设置在第一管路上,第一风机用于将容置腔内的高温尾气导入分解腔内,以为分解腔提供热量。

6.进一步地,分解结晶系统还包括用于通入常温空气的第二管路以及设置在第二管路上的调节阀,第二管路与第一管路连接。

7.进一步地,分解结晶系统还包括用于检测分解腔内温度的温度传感件,调节阀与温度传感件联锁设置,以使调节阀根据温度传感件传递的温度信号调节自身的开度。

8.进一步地,分解结晶系统还包括与进风口连通的进气管,进气管倾斜设置在分解腔内,沿水平方向,自尾气处理部至分解部,进气管与分解腔的底壁之间的距离逐渐增大。

9.进一步地,出口位于进风口的上方。

10.进一步地,进气管的轴线与分解腔的底壁之间具有夹角α,夹角α满足:3

°

≤α≤50

°

。

11.进一步地,分解结晶系统还包括设置在第一管路上的流量计,流量计位于第一风机和进风口之间,且流量计与第一风机联锁设置。

12.进一步地,分解结晶系统还包括设置在第一管路上的止回阀,止回阀位于流量计和进风口之间。

13.进一步地,分解结晶系统还包括与容置腔连通的第二风机,第二风机用于将高温尾气排出容置腔。

14.进一步地,分解结晶系统还包括:外壳,具有结晶腔,分解部位于结晶腔内;导流筒,位于结晶腔内,且导流筒设在分解部的外周,导流筒的内壁与分解部之间的间隔形成导流通道,导流通道能够连通出口与结晶腔。

15.应用本实用新型的技术方案,利用第一风机将容置腔内的高温尾气抽出并经第一管路输送至分解腔内,这样,一方面,高温尾气可以为分解腔提供盐类分解所需的热量,为分解和结晶过程提供足够的热量,而且还可以稳定分解结晶系统中的温度环境,从而可以提高分解效率和结晶效果;另一方面,本实施例中尾气处理部内的高温尾气一般为盐类干燥后的尾气,这样可以利用尾气中的热量,避免将高温尾气进行直接排放而造成热量流失。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

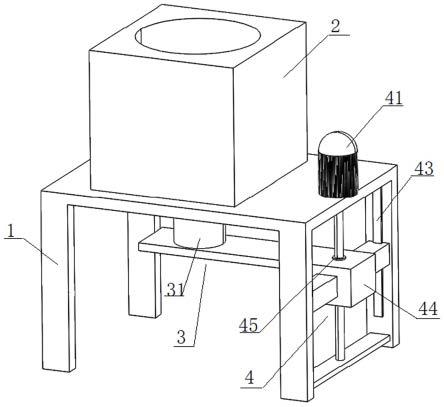

17.图1示出了本实用新型的实施例的分解结晶系统的结构示意图。

18.其中,上述附图包括以下附图标记:

19.1、第二风机;2、尾气处理部;3、调节阀;4、第一风机;5、流量计;6、温度传感件;7、外壳;8、分解部;9、进气管;10、止回阀;11、第一管路;12、第二管路;13、导流筒;14、导流通道;81、出口。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

21.需要说明的是,本实用新型的实施例中,高温尾气的温度范围为70℃至80℃;常温空气的温度范围为20℃至30℃。

22.如图1所示,本实用新型的实施例提供了一种分解结晶系统。分解结晶系统包括尾气处理部2、分解部8、第一管路11和第一风机4。其中,尾气处理部2限定出用于容纳高温尾气的容置腔和与容置腔连通的出风口;分解部8限定出分解腔以及与分解腔连通的进风口和出口81;第一管路11用于连通出风口和进风口;第一风机4设置在第一管路11上,第一风机4用于将容置腔内的高温尾气导入分解腔内,以为分解腔提供热量。

23.上述技术方案中,利用第一风机4将容置腔内的高温尾气抽出并经第一管路11输送至分解腔内,这样,一方面,高温尾气可以为分解腔提供盐类分解所需的热量,为分解结晶过程提供足够的热量,而且还可以稳定分解结晶系统中的温度环境,从而可以提高分解效率和结晶效果;另一方面,本实施例中尾气处理部内的高温尾气一般为盐类干燥后的尾气,这样可以利用尾气中的热量,避免将高温尾气进行直接排放而造成热量流失。

24.进一步地,输送至分解腔内的高温尾气也可以为分解结晶系统内盐类的结晶过程提供热量,从而提高结晶效果。

25.优选地,本实用新型的实施例中,第一风机4为空压机,以将容置腔内的高温尾气导入分解腔内。

26.如图1所示,本实用新型的实施例中,分解结晶系统还包括用于通入常温空气的第二管路12以及设置在第二管路12上的调节阀3,第二管路12与第一管路11连接。

27.通过上述设置,可以按照分解结晶过程中所需的热量,将高温尾气与从调节阀3中进入的常温空气进行混合,并在混合后经第一风机4输送至分解腔内,这样可以为盐类的分

解提供合适的温度,从而提高分解效率。

28.需要说明的是,本实用新型的实施例中,混合后的温度根据盐类分解结晶过程中需要的温度来确定。

29.如图1所示,本实用新型的实施例中,分解结晶系统还包括用于检测分解腔内温度的温度传感件6,调节阀3与温度传感件6联锁设置,以使调节阀3根据温度传感件6传递的温度信号调节自身的开度。

30.上述技术方案中,通过将调节阀3与温度传感件6联锁,当温度传感件6检测到分解腔内的温度较低时,调节阀3会关小阀门(即减少调节阀3的开度),从而减少常温空气的进入量,这样,第一风机4会抽入更多的高温尾气,以增加高温尾气的流量,从而提高分解腔内的温度;而当温度传感件6检测到分解腔内的温度较高时,调节阀3会开大阀门(即增加调节阀3的开度),从而增加常温空气的进入量,这样,高温尾气的流量就会减少,从而降低分解腔内的温度,进而可以保持分解腔内稳定的温度环境,以为盐类分解提供足够的热量。

31.需要说明的是,本实用新型的实施例中,联锁设置是指调节阀3与温度传感件6之间具有联动关系,即调节阀3会根据温度传感件6反馈的温度来调节自身的开度。

32.需要说明的是,本实用新型的实施例中,分解腔内的温度较低是指分解腔内的温度低于预设温度,分解腔内的温度较高是指分解腔内的温度高于预设温度,而预设温度为分解结晶过程中所需的温度,一般根据分解结晶效果来设定。

33.发明人所知道的一种分解结晶系统采用机械搅拌桨叶对盐类进行搅拌,在搅拌过程中,机械搅拌桨叶会与盐类发生碰撞,从而对盐类产生一定的破碎作用,进而会加大二次成核机率,这样对结晶过程有一定的副作用。

34.因此,如图1所示,本实用新型的实施例中,分解结晶系统还包括与进风口连通的进气管9,进气管9倾斜设置在分解腔内,沿水平方向,自尾气处理部2至分解部8,进气管9与分解腔的底壁之间的距离逐渐增大。

35.通过上述设置,倾斜设置的进气管9可以确保进气有一定的上升动力,并起到搅拌作用,从而可以为分解部8提供气动搅拌动力,在加速盐类分解的情况下,可以避免因机械搅拌而造成晶体破碎的问题,从而可以避免机械搅拌桨叶与晶体接触而造成的二次成核的问题,这样降低了搅拌对结晶过程的影响。

36.如图1所示,本实用新型的实施例中,出口81位于进风口的上方。这样可以使从进气管9进入的气体向上运动,从而带着盐类向上运动,以增加盐类运动路径,进而增加盐类的分解效率以及结晶效果。

37.如图1所示,本实用新型的实施例中,进气管9的轴线与分解腔的底壁之间具有夹角α,夹角α满足:3

°

≤α≤50

°

。

38.通过上述设置,在确保进入分解腔内的气流有一定上升动力同时,还可以使气流起到搅拌作用,且经试验,上述夹角范围可以产生较好的搅拌效果。

39.需要说明的是,本实用新型的实施例中,夹角α的范围一般根据盐类粒径大小和搅拌效果要求进行确定。

40.如图1所示,本实用新型的实施例中,分解结晶系统还包括设置在第一管路11上的流量计5,流量计5位于第一风机4和进风口之间,且流量计5与第一风机4联锁设置。

41.上述技术方案中,通过将第一风机4与流量计5联锁,当进入分解腔的气流流量较

大时,会导致搅拌过于强烈,第一风机4可以根据流量计5反馈的流量信息降低自身的电流和频率,从而降低进气流量;当进入分解腔的气流流量较小时,会导致搅拌效果较差,第一风机4可以根据流量计5反馈的流量信息提高自身的电流或频率,从而增大进气流量,以提高搅拌强度,这样可以为盐类分解、结晶提供稳定的搅拌动力,从而确保搅拌效果。

42.具体地,本实用新型的实施例中,流量计5与第一风机4的变频器进行控制连接。

43.如图1所示,本实用新型的实施例中,分解结晶系统还包括设置在第一管路11上的止回阀10,止回阀10位于流量计5和进风口之间。

44.通过上述设置,可以避免分解腔内的气流回流至流量计5处,从而避免影响流量计5的测量准确性。

45.如图1所示,本实用新型的实施例中,分解结晶系统还包括与容置腔连通的第二风机1,第二风机1用于将高温尾气排出容置腔。这样,可以将多余的高温尾气从容置腔内排出,从而可以有空间来引进新的高温气体。

46.优选地,本实用新型的实施例中,第二风机1为引风机。

47.如图1所示,本实用新型的实施例中,分解结晶系统还包括外壳7和导流筒13。其中,外壳7具有结晶腔,分解部8位于结晶腔内;导流筒13位于结晶腔内,且导流筒13设在分解部8的外周,导流筒13的内壁与分解部8之间的间隔形成导流通道14,导流通道14能够连通出口81与结晶腔。

48.通过上述设置,从分解腔的出口81流出的气流可以带着盐类经导流通道14进入到结晶腔,并在结晶腔内上升的过程中结晶,结晶后的盐类回落至结晶腔的底部。

49.具体地,本实用新型的实施例中,通过设置导流筒13可以增加气流以及盐类的流动路径,从而增加分解效率和结晶效果。

50.从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:利用第一风机将容置腔内的高温尾气抽出并经第一管路输送至分解腔内,这样,一方面,高温尾气可以为分解腔提供盐类分解所需的热量,为分解结晶过程提供足够的热量,而且还可以稳定分解结晶系统中的温度环境,从而可以提高分解效率和结晶效果;另一方面,本实施例中尾气处理部内的高温尾气一般为盐类干燥后的尾气,这样可以利用尾气中的热量,避免将高温尾气进行直接排放而造成热量流失。

51.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。