1.本发明涉及一种连接氮化硅陶瓷复合结构的方法。

背景技术:

2.氮化硅陶瓷材料是一种具有低密度、高强度、耐高温及热膨胀系数优异的陶瓷材料,应用范围广泛,如天线罩、发动机转子等。其中多孔氮化硅陶瓷由于其奇特的孔隙结构使得其密度较低(<2g/cm3),综合性能优异,但强度远低于致密氮化硅陶瓷。若将两者进行连接制备成复合结构,则一方面有利于发挥致密陶瓷的强度优势,提高多孔陶瓷的结构强度,另一方面可获得外层致密,内层镂空的双层结构,达到结构件的轻量化效果,同时致密氮化硅陶瓷具有优异的耐高温抗氧化性,可防止内层多孔氮化硅陶瓷氧化。目前有关氮化硅陶瓷的连接技术包括钎焊、扩散焊、瞬时液相连接等,但对多孔氮化硅陶瓷与致密氮化硅陶瓷的连接研究较少,且根据应用环境的需要,需设计开发新型连接材料及技术。

技术实现要素:

3.本发明是要解决现有的氮化硅陶瓷复合连接结构抗高温、性能差的技术问题,而提供一种用玻璃焊料连接氮化硅陶瓷复合结构的方法。

4.本发明的用玻璃焊料连接氮化硅陶瓷复合结构的方法是按以下步骤进行的:

5.一、将母材多孔氮化硅陶瓷与母材致密氮化硅陶瓷机加工到规定尺寸;

6.二、制备玻璃焊料:称取mgo、li2o、al2o3和sio2混合均匀组成玻璃焊料的原料,其中mgo的质量分数为13%~25%,li2o的质量分数为3%~5%,al2o3的质量分数为15%~22%,sio2的质量分数为50%~60%;

7.将玻璃焊料的原料置于氧化铝坩埚中进行熔炼(这一过程是使得各氧化物成分充分混合均匀且形成成分均匀的非晶玻璃),然后快速倒入去离子水中(快速冷却是为了使得玻璃过冷来不及析晶,能够保留其非晶结构,有利于下一步焊接过程中焊料熔化及析晶),得到玻璃熔渣,将玻璃熔渣进行球磨,过筛,干燥,即制备出玻璃焊料粉;

8.步骤三、焊接件装配:

9.当焊接表面为平面的装配结构时,采用压片法将步骤二制备出的玻璃焊料粉进行压片,得到玻璃焊料箔片,装配于步骤一制备出的多孔陶瓷与致密陶瓷之间,形成多孔陶瓷/焊料/致密陶瓷复合结构;

10.当焊接表面为异形焊接表面时,将pva粘结剂与步骤二制备出的玻璃焊料粉进行混合,再进行压片,然后进行排胶处理,排胶后的料片装配于步骤一制备出的多孔陶瓷与致密陶瓷之间,形成多孔陶瓷/焊料/致密陶瓷结构;

11.步骤四、将步骤三装配好的多孔陶瓷/焊料/致密陶瓷复合结构放入气氛烧结炉中,在保护气氛中进行高温焊接,最终得到多孔陶瓷/致密陶瓷复合焊接结构。

12.本发明旨在解决现有的氮化硅陶瓷复合连接结构抗高温、性能差的技术问题,提出采用新型微晶玻璃焊料连接氮化硅陶瓷,通过在焊接热循环过程中,玻璃焊料原位析出

陶瓷晶相,提高了焊缝的耐高温性,并与母材具有良好热匹配性,达到提高接头强度的效果。

13.本发明与现有技术对比具有以下有益效果:

14.1、本发明采用高温玻璃焊料连接技术,首次实现了氮化硅陶瓷复合结构的连接,接头具有高强度、耐高温的特点和优势,解决了氮化硅陶瓷复合结构连接的技术问题;

15.2、本发明制备的焊料具有优异的析晶性,高结晶率使得连接层析出高熔点陶瓷相结构,提高了接头耐高温性能,焊接完成后的氮化硅陶瓷焊接结构能在850℃条件下长时间使用,室温剪切强度>50mpa,850℃的剪切强度>30mpa,在1000℃短时使用;

16.3、本发明的玻璃焊料在经过焊接热循环后发生析晶,形成了玻璃-陶瓷结构,是保证焊缝能够耐高温的关键技术。

附图说明

17.图1为试验一的步骤三形成多孔陶瓷/焊料/致密陶瓷复合结构示意图,其中1为致密氮化硅陶瓷;2为焊缝中间层;3为多孔氮化硅陶瓷;

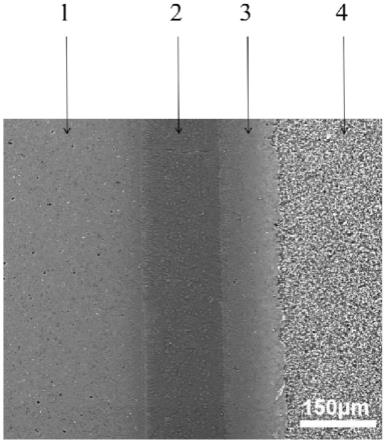

18.图2为试验四最终制备的多孔陶瓷/焊料/致密陶瓷焊接结构接头处微观组织图,其中1为致密氮化硅陶瓷;2为焊缝中间层;3为渗入层,4为多孔氮化硅陶瓷。

具体实施方式

19.具体实施方式一:本实施方式为一种用玻璃焊料连接多孔陶瓷/焊料/致密陶瓷复合结构的方法,具体是按以下步骤进行的:

20.一、将母材多孔氮化硅陶瓷与母材致密氮化硅陶瓷机加工到规定尺寸;

21.二、制备玻璃焊料:称取mgo、li2o、al2o3和sio2混合均匀组成玻璃焊料的原料,其中mgo的质量分数为13%~25%,li2o的质量分数为3%~5%,al2o3的质量分数为15%~22%,sio2的质量分数为50%~60%;

22.将玻璃焊料的原料置于氧化铝坩埚中进行熔炼,然后快速倒入去离子水中,得到玻璃熔渣,将玻璃熔渣进行球磨,过筛,干燥,即制备出玻璃焊料粉;

23.步骤三、焊接件装配:

24.当焊接表面为平面的装配结构时,采用压片法将步骤二制备出的玻璃焊料粉进行压片,得到玻璃焊料箔片,装配于步骤一制备出的多孔陶瓷与致密陶瓷之间,形成多孔陶瓷/焊料/致密陶瓷复合结构;

25.当焊接表面为异形焊接表面时,将pva粘结剂与步骤二制备出的玻璃焊料粉进行混合,再进行压片,然后进行排胶处理,排胶后的料片装配于步骤一制备出的多孔陶瓷与致密陶瓷之间,形成多孔陶瓷/焊料/致密陶瓷复合结构;

26.步骤四、将步骤三装配好的多孔陶瓷/焊料/致密陶瓷复合结构放入气氛烧结炉中,在保护气氛中进行高温焊接,最终得到多孔陶瓷/致密陶瓷复合焊接结构。

27.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤二中mgo的质量分数为16%,li2o的质量分数为4%,al2o3的质量分数为20%,sio2的质量分数为60%。其他与具体实施方式一相同。

28.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤二中熔炼温

度为1550℃,保温2h。其他与具体实施方式一或二相同。

29.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二中球磨工艺为400转/分钟,球磨时间4h,过500目筛,干燥。其他与具体实施方式一至三之一相同。

30.具体实施方式五:本实施方式与具体实施方式四不同的是:步骤三中当焊接表面为平面的装配结构时,压片法的压力为10mpa,保压5min。其他与具体实施方式四相同。

31.具体实施方式六:本实施方式与具体实施方式四不同的是:步骤三中所述的pva粘结剂为pva质量分数为2%~5%的水溶液。其他与具体实施方式四相同。

32.具体实施方式七:本实施方式与具体实施方式六不同的是:步骤三中所述的排胶工艺为:以2℃/min的升温速率从室温升至500℃并保温4h,然后随炉冷却至室温。其他与具体实施方式六相同。

33.具体实施方式八:本实施方式与具体实施方式七不同的是:步骤三中pva粘结剂与步骤二制备出的玻璃焊料粉的质量比为1:4。其他与具体实施方式七相同。

34.具体实施方式九:本实施方式与具体实施方式一不同的是:步骤四中所述的保护气氛为氩气或氮气。其他与具体实施方式一相同。

35.具体实施方式十:本实施方式与具体实施方式一不同的是:步骤四中的焊接温度为1250℃~1350℃,焊接保温时间为5min~10min。其他与具体实施方式一相同。

36.用以下试验对本发明进行验证:

37.试验一:本试验为一种用玻璃焊料连接氮化硅陶瓷复合结构的方法,具体是按以下步骤进行的:

38.一、将母材多孔氮化硅陶瓷与母材致密氮化硅陶瓷机加工到规定尺寸;

39.二、制备玻璃焊料:称取mgo、li2o、al2o3和sio2混合均匀组成玻璃焊料的原料共50g,其中mgo的质量分数为16.5%,li2o的质量分数为4.5%,al2o3的质量分数为19%,sio2的质量分数为60%;

40.将玻璃焊料的原料置于氧化铝坩埚中进行熔炼,熔炼温度为1550℃,保温2h,然后快速倒入去离子水中,得到玻璃熔渣,将玻璃熔渣进行球磨,球磨工艺为400转/分钟,球磨时间4h,过500目筛,干燥,即制备出玻璃焊料粉;

41.步骤三、焊接件装配:

42.焊接表面为平面的装配结构,采用压片法将步骤二制备出的玻璃焊料粉进行压片,压力为10mpa,保压5min,得到玻璃焊料箔片,装配于步骤一制备出的多孔氮化硅陶瓷与致密氮化硅陶瓷之间,形成多孔陶瓷/焊料/致密陶瓷复合结构(如图1所示,1为多孔陶瓷,2为玻璃焊料层,3为致密陶瓷);

43.步骤四、将步骤三装配好的多孔陶瓷/焊料/致密陶瓷复合结构放入气氛烧结炉中,在氮气中进行高温焊接:采用10℃/min的升温速率由室温升温至1000℃,然后采用5℃/min的升温速率升温至1300℃并在1300℃保温10min进行焊接;随后采用5℃/min的降温速率降至300℃,随炉冷却至室温,得到多孔陶瓷/致密陶瓷复合焊接结构。

44.采用压缩剪切强度评价其接头性能,得到的接头室温强度为75mpa;850℃保温5min,剪切强度为47mpa;1000℃保温5min,剪切强度为39mpa。

45.试验二:本试验与试验一不同的是:步骤三中焊接表面为异形焊接表面,将pva粘

结剂与步骤二制备出的玻璃焊料粉进行混合,再进行压片,然后进行排胶处理,排胶后的料片装配于步骤一制备出的多孔陶瓷与致密陶瓷之间,形成多孔陶瓷/焊料/致密陶瓷复合结构;

46.所述的pva粘结剂为pva质量分数为2%的水溶液;所述的排胶工艺为:以2℃/min的升温速率从室温升至500℃并保温4h,然后随炉冷却至室温;pva粘结剂与步骤二制备出的玻璃焊料粉的质量比为1:4。其它与试验一相同。

47.采用压缩剪切强度评价其接头性能,得到的接头室温强度为64mpa;850℃保温5min,剪切强度为43mpa;1000℃保温5min,剪切强度为34mpa。

48.试验三:本试验与试验二不同的是:步骤三中pva粘结剂为pva质量分数为5%的水溶液。其它与试验二相同。

49.采用压缩剪切强度评价其接头性能,得到的接头室温强度为73mpa;850℃保温5min,剪切强度为55mpa;1000℃保温5min,剪切强度为46mpa。

50.试验四:本试验与试验三不同的是:步骤二中mgo的质量分数为16%,li2o的质量分数为4%,al2o3的质量分数为20%,sio2的质量分数为60%。其它与试验三相同。

51.采用压缩剪切强度评价其接头性能,得到的接头室温强度为87mpa;850℃保温5min,剪切强度为83mpa;1000℃保温5min,剪切强度为39mpa。

52.图2为试验四最终制备的多孔陶瓷/致密陶瓷复合焊接结构接头处微观组织图,1为致密氮化硅陶瓷,2为微晶玻璃连接层,其中颗粒状相为镁橄榄石相,基体相为锂辉石相,3为玻璃渗入层,4为多孔氮化硅陶瓷。

53.试验五:本试验与试验三不同的是:步骤二中mgo的质量分数为15%,li2o的质量分数为4%,al2o3的质量分数为21%,sio2的质量分数为60%。其它与试验三相同。

54.采用压缩剪切强度评价其接头性能,得到的接头室温强度为69mpa;850℃保温5min,剪切强度为57mpa;1000℃保温5min,剪切强度为28mpa。

55.试验六:本试验与试验三不同的是:步骤二中mgo的质量分数为19.5%,li2o的质量分数为4.5%,al2o3的质量分数为16%,sio2的质量分数为60%。其它与试验三相同。

56.采用压缩剪切强度评价其接头性能,得到的接头室温强度为55mpa;850℃保温5min,剪切强度为47mpa;1000℃保温5min,剪切强度为29mpa。

57.试验七:本试验与试验三不同的是:步骤四中采用氮气气氛保护,采用10℃/min的升温速率由室温升温至1000℃,然后采用5℃/min的升温速率升温至1320℃并在1320℃保温10min进行焊接;随后采用5℃/min的降温速率降至300℃,随炉冷却至室温,得到多孔陶瓷/焊料/致密陶瓷复合结构焊接件。其它与试验三相同。

58.采用压缩剪切强度评价其接头性能,得到的接头室温强度为88mpa;850℃保温5min,剪切强度为67mpa;1000℃保温5min,剪切强度为40mpa。

59.试验八:本试验与试验三不同的是:步骤四中采用氩气气氛保护,采用10℃/min的升温速率由室温升温至1000℃,然后采用5℃/min的升温速率升温至1340℃并在1340℃保温5min进行焊接;随后采用5℃/min的降温速率降至300℃,随炉冷却至室温,得到多孔陶瓷/焊料/致密陶瓷复合结构焊接件。其它与试验三相同。

60.采用压缩剪切强度评价其接头性能,得到的接头室温强度为58mpa;850℃保温5min,剪切强度为57mpa;1000℃保温5min,剪切强度为23mpa。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。