1.本发明属于钢铁冶金技术领域,具体涉及一种曲轴用非调质钢及其加工工艺。

背景技术:

2.非调质钢是在普通碳锰钢的基础上添加微量合金元素(v、nb和ti等),通过控轧(锻)控冷工艺,不经调质处理即可达到或超过调质钢力学性能的一类优质结构钢。相对于调质钢的生产,由于其具有工序少、节约能源、金属收得率高、性能分布均匀和避免了调质裂纹等一系列优点,广泛应用于汽车零部件制造等行业。在上世纪七十年代,由于石油危机,能源价格大幅上涨,蒂森公司首先开发了49mnvs非调质钢用于生产汽车曲轴。曲轴是汽车发动机系统中最重要的一个组成部件,连接活塞和连杆,服役条件恶劣,将活塞的上下运动转化为旋转运动,同时受到扭转应力和弯曲应力的作用。因此,曲轴用非调质钢性能很大程度上决定着发动机的可靠性和寿命,需要足够的强度、良好的耐磨性以及较高的抗疲劳性能。这对钢材洁净度,特别是非金属夹杂物的控制提出了更高的要求。然而,实际生产中一般采用al脱氧,导致非调质钢中会有脆性al2o3夹杂物,不仅会堵塞水口,还会降低钢材的强韧性能。

3.汽车曲轴用非调质钢一般需引入0.035%~0.075%的s元素以保证切削性能,属于中硫易切削钢,导致钢中夹杂物主要为塑性夹杂mns,在钢液凝固过程和降温过程中析出,由于mn、s元素容易偏析,mns易偏聚晶界或聚集,分布不均匀且尺寸较大,控制的关键是保证其在加热过程中固溶,但同时又要控制其在冷却过程中的析出,即精确控制加热和冷却制度。此外,硫化物夹杂在轧制过程中易沿轧制方向发生变形,导致钢材性能严重的各向异性。尺寸合适、分布均匀的mns夹杂物使产品在切削加工过程中易断屑,改善钢材切削性能;同时可润滑刀具、减少刀具磨损和延长刀具使用寿命;还能起到高温钉扎晶界、低温细化铁素体组织等作用。然而,尺寸过大或严重聚集分布的mns夹杂物不仅不能充分发挥上述效果,还会导致钢材切削性能恶化和强韧性不足等问题。

4.公开号为cn 114182173 a发动机曲轴用非调质钢的生产方法,省去了价格较为昂贵的v、ni等微合金元素,生产的轧制圆钢硫化物分布均匀。但此生产方法在转炉冶炼时用铝铁沉淀脱氧并加高铝精炼合成渣,精炼时铝粒扩散脱氧,钢液中铝含量很高容易生成大量长条或链状大尺寸脆性al2o3夹杂,导致钢材强韧性和抗疲劳性能较低。

5.公开号为cn 112342462 a一种大功率发动机曲轴用nb-ti微合金化高强韧性贝氏体非调质钢及其制备方法,公开号为cn 112195412 a一种大功率发动机曲轴用nb-v微合金化高强韧性贝氏体非调质钢及其制备方法,公开号为cn104264040 a一种非调质钢及其制造方法以及采用该非调质钢制造的曲轴。上述发明专利采用nb-ti或nb-v元素微合金化形成碳氮化物粒子钉扎奥氏体晶粒,但非调质钢中n元素含量均较高,添加的ti元素容易生成大尺寸的tin夹杂物,不仅不能有效的钉扎晶界,反而对钢的疲劳性能影响很大。nb、v元素价格昂贵,并且在较高的奥氏体化温度下会回溶到钢基体中,钉扎作用有限。而且对于大规格的非调质钢铸锭,钢液凝固过程中第二相粒子有充分的时间长大,第二相粒子尺寸较大,

钉扎作用效果不明显。此外,公开号为cn104264040 a一种非调质钢及其制造方法以及采用该非调质钢制造的曲轴,制造方法中还包括模铸和热处理,生产成本很高且周期较长。

6.随着汽车发动机功率的提升,对曲轴用非调质钢的要求越来越高,如何有效控制曲轴用非调质钢中硫化物形貌与分布,并使其在轧制过程中不易变形,同时避免生成脆性al2o3夹杂,进一步提高钢的强度和韧性以适应汽车工业发展迫在眉睫。

技术实现要素:

7.为解决现有技术中存在的问题,本发明的目的在于提供一种曲轴用非调质钢及其加工工艺,本发明能够有效控制曲轴用非调质钢中硫化物形貌与分布,并使其在轧制过程中不易变形,同时避免生成脆性al2o3夹杂,进一步提高钢的强度和韧性。

8.本发明采用的技术方案如下:

9.一种曲轴用非调质钢,按质量百分比计,包括:c:0.38%~0.45%,si:0.25%~0.45%,mn:1.2%~1.5%,s:0.01%~0.05%,v:0.10%~0.18%,y:0.015%~0.035%,ti:0.03%~0.07%,p:≤0.03%,o:≤0.0012%,n:0.010%~0.013%,余量为fe及不可避免的杂质。

10.优选的,所述曲轴用非调质钢析出强化值x=100

×

(γ wv w

ti

wn),0.95≤x≤1.35,其中γ=wc w

si

/10 w

mn

/6 1.45w

ti

1.8wv;

11.式中wc、w

si

、w

mn

、wv、w

ti

、wn分别为所述曲轴用非调质钢中c、si、mn、v、ti和n元素的质量分数。

12.优选的,所述曲轴用非调质钢中包括以y2o3为核心外部包裹mns的复合y-mn-o-s类硫化物或以ti2o3为核心外部包裹mns的复合ti-mn-o-s类硫化物;

13.所述曲轴用非调质钢中硫化物等效直径≤5μm的占90%以上,数量为2

×

10

13

~5

×

10

13

个/m3,宽径比≤9的占总数量的比例在80%以上,其中含y复合氧硫化物占总氧硫化物数量的比例不小于3/4。

14.本发明如上所述的曲轴用非调质钢的制备方法,包括如下过程:

15.将高炉铁水进行粗炼,粗炼出钢温度为1625~1655℃,出钢过程中加入硅锰合金粗脱氧合金化,得到初炼钢液;

16.将初炼钢液进行lf精炼,调整钢液温度为1595~1630℃后采用含钛脱氧剂精脱氧,再喂纯钙线深脱s至0.002%以下;然后喂入钇基稀土包芯线精炼,并吹co2和n2的混合气体,8~12min后加入钒氮合金,精调氮含量至目标成分;最后喂入纯硫线调整s含量至曲轴用非调质钢目标成分,纯硫线溶解均匀后得到精炼钢液;

17.将精炼钢液进行保护浇铸,浇铸过程中进行电磁搅拌,浇铸完成后缓冷至室温得到原始铸坯;

18.对原始铸坯进行锻造、轧制,得到最终轧材。

19.优选的,所述硅锰合金中,mn/si质量比为0.8~1.2;将硅锰合金分两批加入,第一批在出钢20%~30%时加入60%~70%的硅锰合金,第二批在出钢65%~80%时全部加完;

20.利用硅锰合金粗脱氧合金化时,粗脱氧至0.030%~0.045%。

21.优选的,所述含钛脱氧剂采用海绵钛和钛铁,其中,钛铁的比例为海绵钛和钛铁总

质量的20%~30%;

22.含钛脱氧剂加入量通过下式计算:

23.m

ti

=1000m[((0.03%~0.045%)-xo)

×

2/3 xn xs]/[(99%

×

(70%~80%) (20%~30%)

×

70%)

×

80%]

[0024]

其中,m

ti

含钛脱氧剂的加入量,单位kg;m为钢液总质量,单位t;xo为钢液中氧含量;xn为钢液中氮含量;xs为钢液中硫含量;

[0025]

精脱氧后高纯净钢液氧含量低于0.0012%。

[0026]

优选的,钇基稀土包芯线喂入量为0.06~0.15kg/t钢,分三批喂入,第一批喂入总喂入质量的20%~30%,第二批喂入总喂入质量的40%~60%,第三批喂完剩余的钇基稀土包芯线。

[0027]

优选的,吹co2和n2的混合气体时,co2和n2的混合气体中co2体积比为25%~35%,吹气量为3~6l/t钢,控制w[ti]

×

w[n]≤0.00018。

[0028]

优选的,浇铸完成后,以降温速度为3~6℃/s缓冷至室温得到原始铸坯。

[0029]

优选的,对原始铸坯进行锻造时,开锻温度为1140~1180℃,终锻温度910~950℃,锻造比为8~12。

[0030]

本发明具有如下有益效果:

[0031]

本发明曲轴用非调质钢屈服强度为700~820mpa,抗拉强度为850~950mpa,断后延伸率≥17%,室温冲击功达到44j以上,维氏硬度为265~310hv。可以看出,本发明曲轴用非调质钢具有较高的强度和韧性。

[0032]

本发明的制备方法中,粗炼出钢过程中严禁下渣,是由于残渣中feo含量高,氧化性强,不利于后续精炼过程脱硫。硅锰合金二元合金粗脱氧是为了减小精脱氧压力,先精脱氧再喂纯钙线可避免生成大量cao。此外,采用硅锰合金而没有用铝脱氧,是由于铝脱氧会产生脆性al2o3夹杂物,不仅会堵塞水口,还会降低钢材的强韧性能,本发明在lf精炼时采用了高效的含钛脱氧剂精脱氧,更能保证钢液纯净度。深脱s后进行稀土y处理是为了避免生成ys。v属于有效的强化微合金化元素,稀土y处理后加入vn合金,钢液中氧已经完全被y消耗,加入的v将不会被氧化,而会被固溶。n与钢中v和ti都有很强的亲和力,热加工过程中与n结合形成稳定的碳氮化物析出相。精炼过程中采用含钛脱氧剂脱氧,避免了al脱氧钢中生成脆性al2o3夹杂,同时脱氧产物还可形核mns,再结合稀土y处理,控制合理的冶炼参数使之形成细小弥散的y2o3和ti2o3,凝固过程中为后析出的mns提供形核质点,形成“内部是硬质氧化物、外部包裹硫化物”的复合y-mn-o-s类或ti-mn-o-s类夹杂物。通过控制y2o3和ti2o3及其分布达到改善硫化物形貌与分布的目的,使聚集分布的大尺寸长条状硫化物细小均匀分布,提高了复合氧硫化物比例及其抗塑性变性能力,使其在轧制过程中不易变形,再配合适宜的热加工方法及参数,使最终成品钢材中硫化物为弥散分布的小尺寸球状或纺锤状,进一步提升了中硫非调质钢的横向力学性能和强韧性能。保护浇铸可避免钢液被二次氧化;结晶器电磁搅拌是为了均匀钢液中的y2o3和ti2o3,为凝固过程中复合包裹体析出做准备,规定搅拌方式避免出现过度搅拌,以减少成分偏析。

[0033]

进一步的,硅锰合金的脱氧产物为mno

·

sio2和2mno

·

sio2,其中mno

·

sio2为液相夹杂物,容易去除。因此通过控制热力学条件出钢温度为1625~1655℃和mn/si质量比为0.8~1.2使脱氧产物为mno

·

sio2。出钢至20%~30%时钢液搅动剧烈,脱氧动力学条件较

好,此时加入60%~70%的硅锰合金可充分接触使反应更加剧烈,同时也有充足的反应时间。若一次全部加入会形成富锰区,反而不利于脱氧,因此在出钢65%~80%时加入剩余硅锰合金,可保证夹杂物充分上浮,提高钢材纯净度。此外,出钢温度的控制可与后续精炼温度相匹配,减少能耗,降低成本。

[0034]

进一步的,钛铁中含有al,控制钛铁比例为20%~30%是为了控制al的带入量,ti比al更活泼,会先与o反应,因此带入少量的al会固溶在钢中,不会生成al2o3夹杂,而且热加工过程中会析出aln强化相。此外,海绵钛价格贵配合价格低的钛铁使用可降低成本。钛脱氧会在不同温度下生成不同的钛氧化物,如ti2o3、tio2、tio和ti3o5,根据晶格错配度理论,钛氧化物中ti2o3与mns错配度最低,有较好的形核作用。基于钛氧化物优势区域图,控制钢液温度为1595~1630℃、氧质量分数和钛质量分数,使钛脱氧生成ti2o3,并且ti2o3可以诱导形成晶内铁素体最终细化晶粒,可显著提高钢材性能。同时钢中残留的ti元素在后续热加工过程中会以ti(n,c)的形式析出,起到第二相强化的作用,进一步提高钢材力学性能。硫化物在钢液中的溶解度决定其在凝固过程中何时析出,从而决定了硫化物的形貌,而o是影响硫化物溶解度的主要因素。因此,需要控制钢液中氧含量低于0.0012%,氧含量高会形成大量的氧化物夹杂,容易产生应力集中,导致微裂纹的萌生。钢液剩余o还可将后续加入的y氧化为y2o3。

[0035]

进一步的,喂入钇基稀土包芯线主要是为了生成y2o3,凝固过程中为后析出的mns提供形核质点。分三批喂入稀土y是为了避免一次喂入过多造成局部y浓度过高,反而不利于形成弥散的y2o3。稀土y可净化钢液,改变钢中mns夹杂物的成分、形状、大小、数量、分布和结构,细化组织晶粒,使形状分布不均匀的铁素体组织与奥氏体组织均匀化,还可提高钢的抗氧化性和抗腐蚀性,抗氧化性的效果超过硅、铝、钛等元素。y在后续热加工过程中会以yc形式析出,起到第二相强化作用,还能提高钢在室温和低温下的冲击韧性,在低温下可出现韧窝带,降低冷脆效应对钢材的危害。

[0036]

进一步的,吹co2和n2的混合气体是为了将y完全氧化为y2o3和增氮。控制co2体积比为25%~35%是为了使混合气体氧化性较弱,氧化性强的氧化剂易造成钢中y2o3粗化。精脱氧使用的海绵钛会在钢液中有残留ti,控制混合气体吹气量是为了使w[ti]

×

w[n]≤0.00018,从而避免大尺寸tin析出。此外,可以起搅拌作用使y2o3均匀分布。

[0037]

进一步的,由于mn、s元素容易偏析,导致mns偏聚晶界,分布不均匀,且尺寸较大,通过控制铸坯缓冷速度为3~6℃/s最大程度上减小偏析,同时能够有效防止应力集中产生裂纹,应力诱导形核也会促进纳米级(ti,v)(c,n)的析出。

[0038]

进一步的,锻造比的大小影响钢材的力学性能和锻件质量。锻造比过小,锻件达不到所需要的性能要求;锻造比过大,容易导致锻件金属内部变形不均匀,反而引起锻件性能下降。此外,过大的锻造比还会增大工作量,增大生产成本,降低工作效率。因此,控制锻造温度和锻造比,使大尺寸硫化物碎化,细化材料晶粒,改善金属的内部组织、消除组织缺陷,同时方便后续轧制。

附图说明

[0039]

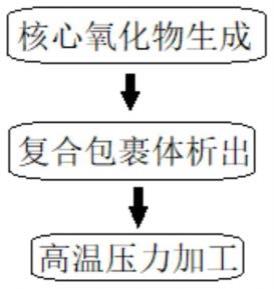

图1为本发明曲轴用非调质钢的加工工艺流程图;

[0040]

图2为本发明实施例1中形成的复合y-mn-o-s类硫化物的扫描电镜图;

[0041]

图3为本发明实施例1中形成的复合ti-mn-o-s类硫化物的扫描电镜图。

具体实施方式

[0042]

下面结合附图和实施例来对本发明做进一步的说明。

[0043]

本发明曲轴用非调质钢中,按质量百分比计,化学元素包括:c:0.38%~0.45%,si:0.25%~0.45%,mn:1.2%~1.5%,s:0.01%~0.05%,v:0.10%~0.18%,y:0.015%~0.035%,ti:0.03%~0.07%,p:≤0.03%,o:≤0.0012%,n:0.010%~0.013%,余量为fe及不可避免的杂质。

[0044]

参见图1,本发明曲轴用非调质钢的加工工艺,包括如下步骤:

[0045]

步骤(1),核心氧化物生成:将高炉铁水进行粗炼,控制出钢温度为1625~1655℃,出钢过程中进行二元合金粗脱氧合金化得到初炼钢液,其中,二元合金为硅锰合金,控制mn/si质量比为0.8~1.2,粗脱氧至0.03%~0.045%。分两批加入,第一批在出钢20%~30%时加入60%~70%的硅锰合金,第二批在出钢65%~80%时全部加完。lf精炼进站调整钢液温度为1595~1630℃后采用含钛脱氧剂精脱氧,含钛脱氧剂为海绵钛和钛铁,其中钛铁比例为20%~30%,含钛脱氧剂加入量通过下式计算:

[0046]mti

=1000m[((0.03%~0.045%)-xo)

×

2/3 xn xs]/[(99%

×

(70%~80%) (20%~30%)

×

70%)

×

80%]

[0047]

其中,m

ti

含钛脱氧剂的加入量,单位kg;m为钢液总质量,单位t;xo为钢液中氧含量;xn为钢液中氮含量;xs为钢液中硫含量;

[0048]

精脱氧后高纯净钢液氧含量低于0.0012%,再喂纯钙线深脱s至0.002%以下。然后喂入钇基稀土包芯线精炼,并吹co2和n2的混合气体,8~12min后加入钒氮合金精调氮含量至目标成分。最后喂入纯硫线调整s含量至曲轴用目标成分,溶解均匀后得到精炼钢液。其中,钇基稀土包芯线喂入量为0.06~0.15kg/t钢,分三批喂入,第一批喂入总喂入质量的20%~30%,第二批喂入总喂入质量的40%~60%,第三批喂完剩余的钇基稀土包芯线。co2和n2的混合气体中co2体积比为25%~35%,吹气量为3~6l/t钢,控制w[ti]

×

w[n]≤0.00018。

[0049]

步骤(2),复合包裹体析出:将精炼钢液进行保护浇铸,采用结晶器电磁搅拌(m-ems),搅拌方式为正反交替搅拌,先正搅10~15s,再反搅8~10s,之后以3~6℃/s的冷速度为缓冷至室温得到原始铸坯。

[0050]

步骤(3),高温压力加工:将原始铸坯进行高温压力加工得到中间钢坯,中间钢坯经轧制后得到最终轧材。其中,高温压力加工为锻造,开锻温度为1140~1180℃,终锻温度910~950℃,锻造比为8~12。

[0051]

通过本发明上述制备方法得到的曲轴用非调质钢中,硫化物等效直径≤5μm的占90%以上,数量为2

×

10

13

~5

×

10

13

个/m3,宽径比≤9的占总数量的比例达80%以上,其中含y复合氧硫化物占总氧硫化物数量的比例大于3/4。本发明所得非调质钢屈服强度700~820mpa,抗拉强度850~950mpa,断后延伸率≥17%,室温冲击功可达到44j以上,维氏硬度为265~310hv。

[0052]

所述曲轴用非调质钢析出强化值x=100

×

(γ wv w

ti

wn),0.95≤x≤1.35,其中γ=wc w

si

/10 w

mn

/6 1.45w

ti

1.8wv。钢中y的存在形式为y2o3,ti的存在形式为ti2o3,s的存

在形式为mns,钢中形成以y2o3或ti2o3为核心外部包裹mns的“内硬外软”的复合y-mn-o-s类或ti-mn-o-s类硫化物。

[0053]

实施例1

[0054]

本发明曲轴用非调质钢中,按质量百分比计,化学元素包括:c:0.38%,si:0.3%,mn:1.5%,s:0.01%,v:0.14%,y:0.015%,ti:0.07%,p:0.03%,o:0.0012%,n:0.0012%,余量为fe及不可避免的杂质。

[0055]

本发明曲轴用非调质钢的加工工艺,包括如下步骤:

[0056]

步骤(1),核心氧化物生成:将100吨高炉铁水进行粗炼,出钢温度为1625~1635℃,出钢过程中进行二元合金粗脱氧合金化得到初炼钢液,其中,二元合金为硅锰合金,控制mn/si质量比为1.2,粗脱氧至0.045%。分两批加入,第一批在出钢30%时加入65%的硅锰合金,第二批在出钢80%时全部加完。lf精炼进站调整钢液温度为1595~1610℃后采用含钛脱氧剂精脱氧,含钛脱氧剂为海绵钛和钛铁,其中钛铁比例为20%,含钛脱氧剂加入量为68.67kg;

[0057]

精脱氧后高纯净钢液氧含量为0.0012%,再喂纯钙线深脱s至0.0015%。然后喂入钇基稀土包芯线精炼,并吹co2和n2的混合气体,10min后加入钒氮合金精调氮含量至目标成分。最后喂入纯硫线调整s含量至曲轴用非调质钢目标成分,溶解均匀后得到精炼钢液。其中,钇基稀土包芯线喂入量为0.06kg/t钢,分三批喂入,第一批喂入总喂入质量的20%,第二批喂入总喂入质量的60%,第三批喂完剩余的钇基稀土包芯线。co2和n2的混合气体中co2体积比为25%,吹气量为4.5l/t钢,w[ti]

×

w[n]=0.00015。

[0058]

步骤(2),复合包裹体析出:将精炼钢液进行保护浇铸,采用结晶器电磁搅拌(m-ems),搅拌方式为正反交替搅拌,先正搅10s,再反搅10s,之后以3~4℃/s的冷速度为缓冷至室温得到原始铸坯。

[0059]

步骤(3),高温压力加工:将原始铸坯进行锻造得到中间钢坯,中间钢坯经轧制后得到最终轧材。其中,开锻温度为1160~1180℃,终锻温度930~950℃,锻造比为10。

[0060]

通过上述实施例制备得到的曲轴用非调质钢中,硫化物等效直径≤5μm的占95%,数量为2

×

10

13

个/m3,宽径比≤9的占总数量的比例为85%,其中含y复合氧硫化物占总氧硫化物量的比例为88%。本发明所得非调质钢屈服强度820mpa,抗拉强度950mpa,断后延伸率为20%,室温冲击功为45j,维氏硬度为296hv。

[0061]

本实施例非调质钢析出强化值x=1.2247,其中γ=1.0135%。钢中y的存在形式为y2o3,ti的存在形式为ti2o3,s的存在形式为mns。图2为钢中形成以y2o3为核心外部包裹mns的“内硬外软”的复合y-mn-o-s类硫化物,图3为钢中形成以ti2o3为核心外部包裹mns的“内硬外软”的复合ti-mn-o-s类硫化物。

[0062]

实施例2

[0063]

本发明曲轴用非调质钢中,按质量百分比计,化学元素包括:c:0.45%,si:0.25%,mn:1.35%,s:0.05%,v:0.10%,y:0.035%,ti:0.05%,p:0.025%,o:0.0010%,n:0.013%,余量为fe及不可避免的杂质。

[0064]

本发明曲轴用非调质钢的加工工艺,包括如下步骤:

[0065]

步骤(1),核心氧化物生成:将100吨高炉铁水进行粗炼,控制出钢温度为1645~1655℃,出钢过程中进行二元合金粗脱氧合金化得到初炼钢液,其中,二元合金为硅锰合

金,控制mn/si质量比为0.8,粗脱氧至0.03%。分两批加入,第一批在出钢20%时加入60%硅锰合金,第二批在出钢65%时全部加完。lf精炼进站调整钢液温度为1610~1620℃后采用含钛脱氧剂精脱氧,含钛脱氧剂为海绵钛和钛铁,其中钛铁比例为25%,含钛脱氧剂加入量为61.71kg;

[0066]

精脱氧后高纯净钢液氧含量为0.0010%,再喂纯钙线深脱s至0.0018%。然后喂入钇基稀土包芯线精炼,并吹co2和n2的混合气体,12min后加入钒氮合金精调氮含量至目标成分。最后喂入纯硫线调整s含量至曲轴用非调质钢目标成分,溶解均匀后得到精炼钢液。其中,钇基稀土包芯线喂入量为0.15kg/t钢,分三批喂入,第一批喂入总喂入质量的30%,第二批喂入总喂入质量的50%,第三批喂完剩余的钇基稀土包芯线。co2和n2的混合气体中co2体积比为35%,吹气量为6l/t钢,w[ti]

×

w[n]=0.00018。

[0067]

步骤(2),复合包裹体析出:将精炼钢液进行保护浇铸,采用结晶器电磁搅拌(m-ems),搅拌方式为正反交替搅拌,先正搅15s,再反搅9s,之后以5~6℃/s的冷速度为缓冷至室温得到原始铸坯。

[0068]

步骤(3),高温压力加工:将原始铸坯进行锻造得到中间钢坯,中间钢坯经轧制后得到最终轧材。其中,开锻温度为1140~1160℃,终锻温度910~930℃,锻造比为8。

[0069]

通过上述实施例制备得到的曲轴用非调质钢中,硫化物等效直径≤5μm的占93%以上,数量为5

×

10

13

个/m3,宽径比≤9的占总数量的比例为81%,其中含y复合氧硫化物占总氧硫化物量的比例为4/5。本发明所得非调质钢屈服强度700mpa,抗拉强度900mpa,断后延伸率为17%,室温冲击功可达到48j,维氏硬度为310hv。

[0070]

本实施例非调质钢析出强化值x=1.1155,其中γ=0.9525%。钢中y的存在形式为y2o3,ti的存在形式为ti2o3,s的存在形式为mns,钢中形成以y2o3或ti2o3为核心外部包裹mns的“内硬外软”的复合y-mn-o-s类或ti-mn-o-s类硫化物。

[0071]

实施例3

[0072]

本发明曲轴用非调质钢中,按质量百分比计,化学元素包括:c:0.42%,si:0.45%,mn:1.2%,s:0.03%,v:0.18%,y:0.025%,ti:0.03%,p:0.028%,o:0.0011%,n:0.010%,余量为fe及不可避免的杂质。

[0073]

本发明曲轴用非调质钢的加工工艺,包括如下步骤:

[0074]

步骤(1),核心氧化物生成:将100吨高炉铁水进行粗炼,控制出钢温度为1635~1645℃,出钢过程中进行二元合金粗脱氧合金化得到初炼钢液,其中,二元合金为硅锰合金,控制mn/si质量比为1.0,粗脱氧至0.04%。分两批加入,第一批在出钢25%时加入65%硅锰合金,第二批在出钢75%时全部加完。lf精炼进站调整钢液温度为1620~1630℃后采用含钛脱氧剂精脱氧,含钛脱氧剂为海绵钛和钛铁,其中钛铁比例为30%,含钛脱氧剂加入量为65.66kg;

[0075]

精脱氧后高纯净钢液氧含量为0.0011%,再喂纯钙线深脱s至0.0019%。然后喂入钇基稀土包芯线精炼,并吹co2和n2的混合气体,8min后加入钒氮合金精调氮含量至目标成分。最后喂入纯硫线调整s含量至曲轴用非调质钢目标成分,溶解均匀后得到精炼钢液。其中,钇基稀土包芯线喂入量为0.1kg/t钢,分三批喂入,第一批喂入总喂入质量的25%,第二批喂入总喂入质量的40%,第三批喂完剩余的钇基稀土包芯线。co2和n2的混合气体中co2体积比为30%,吹气量为3l/t钢,w[ti]

×

w[n]=0.00016。

[0076]

步骤(2),复合包裹体析出:将精炼钢液进行保护浇铸,采用结晶器电磁搅拌(m-ems),搅拌方式为正反交替搅拌,先正搅12s,再反搅8s,之后以4~5℃/s的冷速度为缓冷至室温得到原始铸坯。

[0077]

步骤(3),高温压力加工:将原始铸坯进行锻造得到中间钢坯,中间钢坯经轧制后得到最终轧材。其中,开锻温度为1150~1170℃,终锻温度920~940℃,锻造比为12。

[0078]

通过上述实施例制备得到的曲轴用非调质钢中,硫化物等效直径≤5μm的占92%,数量为3

×

10

13

个/m3,宽径比≤9的占总数量的比例为83%,其中含y复合氧硫化物占总氧硫化物量的比例为3/4。本发明所得非调质钢屈服强度760mpa,抗拉强度850mpa,断后延伸率为18%,室温冲击功为46j,维氏硬度为265hv。

[0079]

本实施例非调质钢析出强化值x=1.2525,其中γ=1.0135%。钢中y的存在形式为y2o3,ti的存在形式为ti2o3,s的存在形式为mns,钢中形成以y2o3或ti2o3为核心外部包裹mns的“内硬外软”的复合y-mn-o-s类或ti-mn-o-s类硫化物。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。