1.本发明涉及软磁性合金粉末、磁芯、磁应用部件和噪声抑制片。

背景技术:

2.电机、电抗器、电感器、各种线圈等磁应用部件要求大电流下的运行。因此,磁应用部件的铁芯(磁芯)中使用的软磁性材料要求即使施加高磁场也不易饱和。因此,优选fe-3.5si粉末等具有高饱和磁通密度的软磁性合金粉末。

3.另外,在构成软磁性合金粉末的软磁性合金粒子的平均短轴长/长轴长之比小于1的情况,磁通相对于外部磁场容易集中在长轴两端,容易磁饱和,因此,要求构成软磁性合金粉末的粒子的形状接近球形。

4.进而,为了减少作为磁应用部件的能量损失成分之一的铁损,要求矫顽力小的铁芯。铁芯的矫顽力由软磁性合金粉末的矫顽力决定。但是,上述fe-3.5si存在矫顽力大的问题。作为矫顽力小的软磁性合金,有非晶软磁性合金。另外,作为矫顽力小且饱和磁通密度高的软磁性合金,有fe基纳米晶合金等。

5.除了软磁性合金粒子的长轴在与外部磁场的施加方向平行的方向上强烈取向的情况以外,软磁性合金粒子的短轴长/长轴长之比越大,反磁场的影响越小,矫顽力越小。另外,由于空间填充率高的软磁性合金粉末加工成铁芯时的应变的量少,所以矫顽力变小。因此,需要由接近球形的软磁性合金粒子构成的软磁性合金粉末。

6.例如,在专利文献1中公开了将被称为薄带的连续的板状的非晶合金粉碎而得到软磁性合金粉末的方法。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2018-50053号公报

技术实现要素:

10.专利文献1中记载的软磁性合金粉末是非晶合金薄带的粉碎粉。在专利文献1中,非晶合金薄带的厚度优选为10μm~50μm。根据专利文献1的实施例,记载了依次使用不同粉碎机对非晶合金薄带进行粗粉碎、中粉碎、微粉碎后,通过网眼106μm(对角150μm)的筛,结果软磁性合金粉末中包含的软磁性合金粒子具有边缘部,薄带的主面没有被粉碎的痕迹。即,显示了通过专利文献1中记载的方法制作的软磁性合金粉末所包含的软磁性合金粒子具有接近平面的薄带主面和通过粉碎而露出的粉碎面,它们的边界线是锐利的。因此,通过专利文献1中记载的方法制作的软磁性合金粉末所包含的软磁性合金粒子的短轴长/长轴长之比小,不是球形粒子。因此,通过专利文献1中记载的方法制作的软磁性合金粉末容易磁饱和,由于软磁性合金粒子的形状磁各向异性而矫顽力大。其结果,存在磁芯的铁损大的问题。

11.本发明是为了解决上述问题而完成的,其目的在于提供不易磁饱和且具有良好的

矫顽力的软磁性合金粉末。本发明的目的还在于提供包含上述软磁性合金粉末的磁芯、具备上述磁芯的磁应用部件和包含上述软磁性合金粉末的噪声抑制片。

12.本发明的软磁性合金粉末包含具有非晶相的软磁性合金粒子。上述软磁性合金粒子具有由feasibbccdpecufsngm1hm2i表示的化学组成,m1是co和ni中的一种以上元素,m2是ti、zr、hf、nb、ta、mo、w、cr、al、mn、ag、v、zn、as、sb、bi、y和稀土元素中的一种以上元素,满足79≤a h i≤86,0≤b≤5,7.2≤c≤12.2,0.1≤d≤3,7.3≤c d≤13.2,0.5≤e≤10,0.4≤f≤2,0.3≤g≤6,0≤h≤30,0≤i≤5且a b c d e f g h i=100(摩尔份)。上述软磁性合金粒子的二维投影形状的平均短轴长/长轴长之比为0.69~1。

13.本发明的磁芯包含本发明的软磁性合金粉末。

14.本发明的磁应用部件具备本发明的磁芯。

15.本发明的噪声抑制片包含本发明的软磁性合金粉末。

16.根据本发明,能够提供不易磁饱和且具有良好的矫顽力的软磁性合金粉末。

附图说明

17.图1是本发明的软磁性合金粉末的一个例子的sem图像。

18.图2是将由图1中的虚线包围的部分放大后的sem图像。

19.图3是示意性地表示作为磁应用部件的线圈的一个例子的立体图。

具体实施方式

20.以下,对本发明的软磁性合金粉末进行说明。

21.然而,本发明不限定于以下构成,可以在不改变本发明主旨的范围内适当地变更并应用。应予说明,将以下记载的各实施方式的优选构成组合2个以上而得的构成也是本发明。

22.[软磁性合金粉末]

[0023]

本发明的软磁性合金粉末包含具有非晶相的软磁性合金粒子。上述软磁性合金粒子的特征在于,具有规定的化学组成,上述软磁性合金粒子的二维投影形状的平均短轴长/长轴长之比为0.69~1。

[0024]

本发明的软磁性合金粉末包含具有接近球形的形状的软磁性合金粒子,所以不易磁饱和,具有良好的矫顽力。

[0025]

例如,将用单辊液体骤冷法制作的满足规定的化学组成的薄带机械地粉碎而制作粉碎粉。在满足规定的化学组成时,通过在施加剪切应力和压缩应力的装置中放入该粉碎粉,对多个粉碎粒子的接触点施加应力而赋予塑性变形,可以制作短轴长/长轴长之比大的具有接近球形的形状的软磁性合金粒子。具体而言,可以使软磁性合金粉末中包含的软磁性合金粒子的平均二维投影形状的平均短轴长/长轴长之比为0.69~1。

[0026]

本发明的软磁性合金粉末中包含的软磁性合金粒子具有由feasibbccdpecufsngm1hm2i表示的化学组成。在上述化学组成中,满足a b c d e f g h i=100(摩尔份)。

[0027]

下面对本发明的软磁性合金粒子所含有的元素的作用进行说明。

[0028]

fe(铁)是表现强磁性特性所必需的元素。如果fe过多,则非晶形成能力下降,在液

体骤冷后或热处理后生成粗大的晶体粒子,矫顽力恶化。

[0029]

fe的一部分可以被作为co和ni中的一种以上元素的m1取代。在这种情况下,m1优选为化学组成整体的30原子%以下。因此,m1满足0≤h≤30。

[0030]

fe的一部分可以被作为ti、zr、hf、nb、ta、mo、w、cr、al、mn、ag、v、zn、as、sb、bi、y和稀土元素中的一种以上元素的m2取代。在这种情况下,m2优选为化学组成整体的5原子%以下。因此,m2满足0≤i≤5。

[0031]

应予说明,fe的一部分可以被m1和m2中的任一者取代,也可以被m1和m2这两者取代。fe,m1和m2的合计满足79≤a h i≤86。

[0032]

si(硅)还具有提高第二结晶化开始温度而扩大热处理的温度范围的功能。但是,如果si过多,则非晶形成能力下降,矫顽力恶化。综上所述,si满足0≤b≤5,优选满足0≤b≤3。

[0033]

b(硼)是提高b原子周边的fe原子间的结合强度、容易进行球形化工序中的塑性变形且提高非晶形成能力的必要元素。但是,如果b过多,则塑性变形占优势,短轴长/长轴长之比恶化。进而,由于b的原子量小,所以即使增加量,饱和磁通密度也不易降低,但是如果过多,则饱和磁通密度降低。综上所述,b满足7.2≤c≤12.2。

[0034]

c(碳)是提高c原子周边的fe原子间的结合强度、容易进行球形化工序中的塑性变形且提高非晶形成能力的必要元素。但是,如果c过多,则塑性变形占优势,短轴长/长轴长之比恶化。另外,由于c的原子量小,所以即使增加量,饱和磁通密度也不易降低,但是如果过多,则饱和磁通密度降低。进而,如果c过多,则生成奥氏体,矫顽力恶化。综上所述,c满足0.1≤d≤3。

[0035]

b和c的合计满足7.3≤c d≤13.2。

[0036]

p(磷)具有减小热处理后的平均晶体粒径而减小矫顽力的效果。进而,p还具有提高非晶形成能力的效果。如果p过多,则饱和磁通密度降低,并且非晶形成能力降低,矫顽力恶化。另外,由于p与cu的混合焓为负,所以具有使cu均匀分散而促进热处理时的结晶成核的效果。综上所述,p满足0.5≤e≤10。

[0037]

由于cu(铜)具有促进热处理中的第一结晶化的结晶成核的效果,所以具有在热处理后得到平均晶体粒径小的晶体组织而降低矫顽力的效果。如果cu过多,则非晶形成能力下降,矫顽力反而恶化。综上所述,cu满足0.4≤f≤2。

[0038]

sn(锡)具有通过剪切应力容易进行脆性破坏并容易粉碎的效果。如果sn过少,则弹性变形占优势,应变容易蓄积,矫顽力恶化。如果sn过多,则脆性变得过强,球形化变得困难,并且饱和磁通密度降低。综上所述,sn满足0.3≤g≤6。

[0039]

在将上述化学组成的成分合计设为100重量%时,本发明的软磁性合金粉末中包含的软磁性合金粒子可以进一步包含0.5重量%以下的s(硫)。s是具有通过剪切应力容易进行脆性破坏并容易粉碎的效果的元素。另一方面,如果s过多,则脆性变得过强,球形化变得困难,并且磁特性劣化。

[0040]

本发明的软磁性合金粉末中包含的软磁性合金粒子可以仅具有非晶相。即,非晶相在软磁性合金粒子中所占的体积比例可以为100%。

[0041]

或者,本发明的软磁性合金粉末中包含的软磁性合金粒子除了非晶相之外还可以具有晶相。在这种情况下,非晶相在软磁性合金粒子中所占的体积比例优选为10%以上。另

一方面,非晶相在软磁性合金粒子中所占的体积比例优选为50%以下,进一步优选为35%以下。换言之,晶相在软磁性合金粒子中所占的体积比例优选为90%以下。另一方面,晶相在软磁性合金粒子中所占的体积比例优选为50%以上,进一步优选为65%以上。

[0042]

在对软磁性合金粒子施加剪切应力和压缩应力使其球形化的工序中,如果脆性过强,则软磁性合金粒子仅被破坏而不球形化。如专利文献1所记载的那样,粉碎脆性强的薄带而制作的粒子成为残留薄带的主面并具有边缘部的形状。在本发明中,通过满足上述化学组成,可以兼具在粉碎工序中容易粉碎且在球形化工序中容易塑性变形的性质以得到球形粒子。与此相对,在专利文献1中,尚未研究用于使粒子形状为球形的化学组成。

[0043]

本发明的软磁性合金粉末优选如下制作。

[0044]

首先,以成为规定的化学组成的方式称量原材料。本发明中使用的原材料没有特别限定,可以是研究开发用的试剂,也可以是电磁钢板、其他铸造产品中使用的纯铁和铁合金、由单一元素制成的纯物质。例如,作为fe(铁)的原材料,可以是电解铁、铸造轧制切断品。si(硅)的原材料可以是硅铁,也可以是硅晶片及其原材料的硅片。b(硼)的原材料可以是金属硼,也可以是硼铁。例如,稀土磁石中使用的硼铁根据硼的含量、杂质的含量存在各种品种,但是本发明中使用的硼铁没有特别限定。c(碳)的原材料可以是石墨等单质,也可以是生铁等铁合金、sic。p(磷)的原材料可以是磷铁(ferrophosphorus),也可以是单质。cu(铜)的原材料可以是电解铜,也可以是电线等线材和线材的切断品。sn(锡)的原材料可以是单质的金属sn,也可以是合金。

[0045]

上述原材料可以包含除fe、si、b、c、p、cu、sn、m1和m2以外的不可避免的杂质元素。在将软磁性合金的重量设为100%时,不可避免的杂质元素的重量优选为2%以下,进一步优选为1%以下,特别优选为0.5%以下。作为典型的不可避免的杂质元素,可以举出o(氧)。

[0046]

将称量为规定化学组成的原材料加热溶解,使化学浓度尽可能均匀。加热方法没有特别限定。可以是感应加热炉,也可以是外热式加热炉,也可以是电弧加热。

[0047]

加热中的气氛没有特别限定。可以是大气,也可以是氮、氩等非活性气氛。在气氛中包含氧的情况下,有时熔液的化学组成由于加热中的氧化反应而变化。特别是硅、硼容易与氧反应。优选预先考虑与氧反应并排出到合金的外部的元素及其量,以在溶解完成后成为规定的化学组成的方式确定称量值。

[0048]

溶解而成为熔液的合金的温度没有特别限定,但是只要选择使熔液内部的化学组成尽可能均匀的温度和保持时间即可。

[0049]

放入原材料的容器没有特别限定。可以使用氧化铝、莫来石、氧化锆等耐火物。

[0050]

可以将熔液注入模具中进行铸造而制作母合金。为了减少制造成本,也可以省略母合金的制作。在制作母合金的情况下,根据需要粉碎母合金后将母合金加热溶解。

[0051]

使熔液冷却凝固而制作薄带。冷却凝固的方法没有特别限定。薄带例如可以是长度为1m以上的连续体,也可以是板状、薄片状。可以使用单辊液体骤冷法、双辊液体骤冷法。但是,为了制造包含非晶相的薄带,优选冷却速度快的冷却凝固方法和条件。

[0052]

薄带的厚度没有特别限定,但是如果过厚,则需要较长冷却凝固至进一步冷却到结晶化开始温度以下的时间,因此不易生成非晶相,因此优选在能够生成非晶相的范围内变薄。另外,薄带的厚度影响在下一次粉碎工序中粉碎所需的时间和粉碎后的粒径。在制作具有小的平均粒径的粉末的情况下,优选使薄带的厚度变薄,但是粉碎所需的时间变长。综

上所述,薄带的厚度优选为10μm~60μm,进一步优选为14μm~40μm,特别优选为18μm~30μm。在使用单辊液体骤冷法的情况下,优选设定冷却辊的圆周速度、熔液的挤出压力以得到规定的平均厚度。

[0053]

冷却辊的材质没有特别限定。可以选定纯铜,也可以选定铍铜、铬化铜等铜合金。可以在冷却辊的内部使水、油等液体循环进行冷却。冷却辊的内部的流路之前的水或油等液体的温度越低,越可以加快冷却速度,因此优选,但是在由于结露而在该辊的表面产生缺陷的情况下,可以高于室温。向冷却辊的表面供给熔液的喷嘴的材质可以优选石英、氮化硼等。喷嘴形状可以是矩形狭缝,也可以是圆孔。

[0054]

上述薄带优选包含非晶相,例如可以包含具有体心立方结构的晶粒。薄带的表面可以具有氧化物相,可以包含磁铁矿、方晶石、氧化硅和氧化硼中的一种以上。

[0055]

对得到的薄带施加应力,制作粉碎粉。例如针磨机、锤磨机、羽毛磨机、样品磨机、球磨机、冲压磨机等,粉碎方法没有特别限定,但是优选粉碎粉的平均粒径为300μm以下。

[0056]

通过同时对上述粉碎粉施加剪切应力和压缩应力使其塑性变形,制作接近球形的粒子。机械没有特别限定,但是例如优选混合系统(株式会社奈良机械制作所制)等表面改性

·

复合化装置。粉碎粉末被切碎。接着,在通过塑性变形而多个粒子集合成为一个粒子的条件下得到更接近球形的软磁性合金粒子,因此优选。

[0057]

为了去除粒径过小的粒子、异物等,可以在粉碎工序和球形化处理前后适当设置分级工序。分级装置和分级条件没有特别限定,可以是筛分级,也可以是气流式分级机。

[0058]

通过对由上述方法制作的软磁性合金粒子实施热处理,可以改良软磁特性。通过粉碎工序和球形化工序,在软磁性合金粒子的内部引入应变。引入软磁性合金粒子中的应变增加矫顽力以提高磁各向异性。为了避免矫顽力的恶化,通过将软磁性合金粒子加热到促进原子扩散的温度并保持温度,以缓和应变的方式原子扩散,能够减少应变。

[0059]

进而,通过将具有本发明的化学组成的软磁性合金粒子加热到第一结晶化开始温度以上,可以生成微细的晶体组织。第一结晶化开始温度是指在将具有本发明的化学组成的非晶相从室温加热时开始生成具有体心立方结构的晶相的温度。第一结晶化开始温度取决于加热升温速度,加热升温速度越快,第一结晶化开始温度越高,加热升温速度越慢,第一结晶化开始温度越低。如果充分生成具有体心立方结构的晶相,则饱和磁通密度提高,矫顽力降低。该晶相是si等溶质固溶于α―fe的相,所以饱和磁通密度高。

[0060]

晶相在软磁性合金粒子中所占的体积比例优选为50%以上,特别优选为65%以上。另一方面,晶相在软磁性合金粒子中所占的体积比例优选为90%以下。剩余部分为非晶相。因此,非晶相在软磁性合金粒子中所占的体积比例优选为50%以下,进一步优选为35%以下。另一方面,非晶相在软磁性合金粒子中所占的体积比例优选为10%以上。

[0061]

另外,软磁性合金粒子中包含的晶相的晶体粒径越小,磁各向异性越小,因此优选。晶相的晶体粒径优选为30nm以下,进一步优选为25nm以下,特别优选为20nm以下。另一方面,晶相的晶体粒径例如为5nm以上。

[0062]

升温速度越快,结晶成核越活跃,越能够得到微细的晶体组织,因此优选。但是,如果升温速度过快,则由于从非晶相向晶相的转变反应所产生的发热而促进晶体生长,矫顽力恶化。升温速度例如优选为20℃/min~100000℃/min,进一步优选为100℃/min~50000℃/min。

[0063]

另外,当试样温度达到第二结晶化开始温度时,开始第二结晶化反应。在第二结晶化反应中,例如生成fe-b化合物、fe-p化合物。由于fe-b化合物、fe-p化合物具有硬磁性,所以粉末的矫顽力增大。因此,热处理优选在第一结晶化开始温度以上且第二结晶化开始温度以下实施。

[0064]

热处理的气氛没有特别限定,但是氧浓度优选低。在气氛包含氧的情况下,在软磁性合金粒子的表面生成氧化物层。氧化物层起到绝缘被膜的作用,但是降低饱和磁通密度。

[0065]

热处理的冷却条件没有特别限定。热处理炉的加热原理没有特别限定,但是优选满足上述升温速度。例如,红外线灯退火炉可以以最大1000℃/min升温。或者,可以使软试样与预先加热的固体物质接近或接触。或者,可以使加热的气体与试样接触。也可以是微波加热、利用比微波短的波长的电磁波的感应加热。

[0066]

软磁性合金粒子的短轴长/长轴长之比从软磁性合金粒子的外观的二维投影图测定。例如,有分析用扫描式电子显微镜(sem)拍摄的图像的方法、分析用显微镜拍摄的图像的方法、使用岛津制作所制的ispect dia-10、fpia、vhx-6000等粒子图像分析系统的方法。在后述的实施例中,从用sem拍摄的图像提取粒子的轮廓,用自动图像分析软件“winroof”分析短轴长/长轴长之比。以除了由于粒子的重叠而缺少轮廓的粒子之外粒子数成为100以上的方式准备图像,将100个粒子的平均短轴长/长轴长之比作为软磁性合金粉末的短轴长/长轴长之比。应予说明,即使在磁应用部件的磁芯中使用软磁性合金粒子的情况下,软磁性合金粒子的大小也几乎没有变化。因此,通过研磨磁芯的截面并用sem等进行拍摄,可以与软磁性合金粒子同样地求出短轴长/长轴长之比。

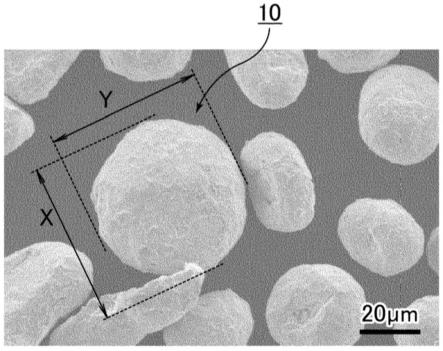

[0067]

图1是本发明的软磁性合金粉末的一个例子的sem图像。图2是将由图1中的虚线包围的部分放大后的sem图像。

[0068]

对于图1所示的软磁性合金粉末1中包含的软磁性合金粒子10,如图2所示,求出短轴长y与长轴长x之比(y/x)。这里,软磁性合金粒子10的长轴是指连接粒子轮廓上的任意两点之间的直线中最长的直线。另一方面,软磁性合金粒子10的短轴是指连接粒子轮廓上的任意两点之间的直线中通过将长轴2等分的点并与长轴正交的直线。

[0069]

在本发明的软磁性合金粉末中,只要软磁性合金粒子的平均短轴长/长轴长之比满足0.69~1,软磁性合金粒子的平均长轴长和平均短轴长就没有特别限定。软磁性合金粒子的平均长轴长例如为25μm~45μm的范围,软磁性合金粒子的平均短轴长例如为25μm~45μm的范围。

[0070]

本发明的软磁性合金粉末的用途没有特别限定。本发明的软磁性合金粉末例如可以加工成电机、电抗器、电感器、各种线圈等磁应用部件中使用的磁芯、噪声抑制片。包含本发明的软磁性合金粉末的磁芯、具备上述磁芯的磁应用部件和包含本发明的软磁性合金粉末的噪声抑制片也包含在本发明中。

[0071]

例如,可以通过将用溶剂溶解的粘结材料与软磁性合金粉末混炼,填充于模具并施加压力来成型磁芯。构成粘结材料的树脂没有特别限定,可以是环氧树脂、酚醛树脂、硅树脂等热固性树脂,也可以将热塑性树脂与热固性树脂混合。成型的磁芯可以在干燥多余的溶剂后加热来提高机械强度。为了缓和由于成型时的压力引入的软磁性合金粒子的应变,可以实施热处理。例如,在树脂燃烧或挥发而不会对磁特性造成不良影响的条件下,在300℃~450℃的温度下进行热处理时,容易缓和应变。

[0072]

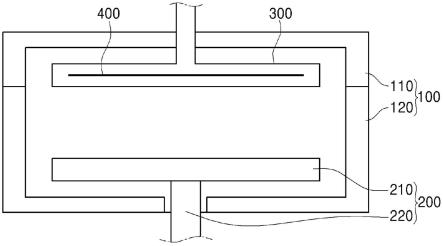

图3是示意性地表示作为磁应用部件的线圈的一个例子的立体图。

[0073]

图3所示的线圈100具备:包含本发明的软磁性合金粉末的磁芯110以及卷绕于磁芯110的一次卷线120和二次卷线130。在图3所示的线圈100中,在具有环状的环状形状的磁芯110上双线卷绕一次卷线120和二次卷线130。

[0074]

线圈的结构不限定于图3所示的线圈100的结构。例如,可以在具有环状的环状形状的磁芯上卷绕一根卷线。另外,也可以是具备包含本发明的软磁性合金粉末的素体和埋入上述素体中的线圈导体的结构等。

[0075]

实施例

[0076]

以下,表示更具体地公开本发明的实施例。应予说明,本发明不仅限于这些实施例。

[0077]

[实施例1]

[0078]

以成为规定的化学组成的方式称量原材料。原材料的合计重量为150g。fe的原材料使用东邦锌株式会社制的mairon(纯度99.95%)。si的原材料使用株式会社高纯度化学研究所制的粒状硅(纯度99.999%)。b的原材料使用株式会社高纯度化学研究所制的粒状硼(纯度99.5%)。c的原材料使用株式会社高纯度化学研究所制的粉末状石墨(纯度99.95%)。p的原材料使用株式会社高纯度化学研究所制的块状磷化铁fe3p(纯度99%)。cu的原材料使用株式会社高纯度化学研究所制的片状铜(纯度99.9%)。sn的原材料使用株式会社高纯度化学研究所制的粒状锡(纯度99.9%)。

[0079]

将上述原材料填充到tep公司制氧化铝坩埚(u1材质)中,通过感应加热而加热到试样温度达到1300℃,保持1分钟进行溶解。溶解气氛为氩。将溶解原材料得到的熔液倒入铜制的模具中,进行冷却凝固,得到母合金。将母合金用颚式破碎机粉碎成3mm~10mm左右的大小。接着,用单辊液体骤冷装置将粉碎的母合金加工成薄带。具体而言,在石英材质的喷嘴中填充15g母合金,在氩气氛中通过感应加热而加热到1200℃进行溶解。将溶解母合金得到的熔液供给于铜材质的冷却辊的表面,得到厚度15μm~25μm、宽度1mm~4mm的薄带。出液气体压力为0.015mpa。石英喷嘴的孔径为0.7mm。冷却辊的圆周速度为50m/s。冷却辊与石英喷嘴之间的距离为0.27mm。薄带的长度因化学组成而异,有得到多个50mm左右的短薄带的试样、5m以上的长试样。

[0080]

将得到的薄带使用株式会社奈良机械制作所制的样品磨机sam粉碎。sam的转速为15000rpm。

[0081]

使用表面改性

·

复合化装置对通过sam粉碎而得到的粉碎粉实施球形化处理。表面改性

·

复合化装置使用株式会社奈良机械制作所制的混合系统nhs-0型。转速为13000rpm,处理时间为30分钟。

[0082]

将粉碎粉末通过网眼38μm的筛,去除残留在筛上的粗大粒子。接着,将粉末通过网眼20μm的筛,去除通过筛的微细粒子,回收残留在筛上的软磁性合金粉末。将得到的软磁性合金粉末作为试样1~55。

[0083]

通过电感耦合等离子体发射光谱(icp-aes)测定各试样的化学组成。但是,c通过燃烧法测定。

[0084]

使用日本电子株式会社制的扫描式电子显微镜,拍摄软磁性合金粉末中包含的软磁性合金粒子的外观。使用图像处理软件“winroof”提取所得到的sem图像的轮廓,除了由

于软磁性合金粒子的重叠而轮廓不正确的粒子以外,选择100个软磁性合金粒子。通过自动分析来计算平均短轴长/长轴长之比。

[0085]

用振动试样型磁化测定器(vsm)测定饱和磁化ms。在粉末测定用的胶囊中填充软磁性合金粉末,压密成在施加磁场时粉末不移动。

[0086]

用比重计法测定表观密度ρ。置换气体为he。

[0087]

根据用vsm测定的饱和磁化ms和用比重计法测定的表观密度ρ的数值,使用下述(1)式计算饱和磁通密度bs。

[0088]

bs=4π

·

ms

·

ρ

···

(1)

[0089]

用东北特殊钢株式会社制的矫顽力计k-hc1000测定矫顽力hc。在粉末测定用的胶囊中填充软磁性合金粉末,压密成在施加磁场时粉末不移动。

[0090]

通过用x射线衍射装置的θ-2θ法测定的x射线衍射强度分布图的峰面积强度比求出非晶相的体积比例va。在2θ=44

°

附近得到由非晶相产生的晕圈和具有体心立方结构的晶相的(110)衍射峰。将由非晶相产生的晕圈的面积强度设为ia,将具有体心立方结构的晶相的(110)峰面积强度设为ic,通过下述(2)式求出非晶相的体积比例va。应予说明,也可以通过下述(3)式求出具有体心立方结构的晶相的体积比例vc。

[0091]

va=ia/(ia ic)

···

(2)

[0092]

vc=ic/(ia ic)

···

(3)

[0093]

将试样1~10的化学组成、平均短轴长/长轴长之比、非晶相的体积比例va、饱和磁通密度bs和矫顽力hc示于表1。

[0094][0095]

在表1中,标有*的试样编号是本发明范围外的比较例。在表2-1、表2-2和表3中也同样。

[0096]

由表1可知,在化学组成中不包含sn的试样1中,平均短轴长/长轴长之比为0.67,矫顽力变高。另一方面,在化学组成中包含sn且为0.3≤g≤6的试样2~10中,平均短轴长/长轴长之比为0.69~0.83,矫顽力变低。

[0097]

[实施例2]

[0098]

用差示扫描量热计(dsc)测定试样1~55的第一结晶化开始温度和第二结晶化开始温度。以20℃/min从室温升温到650℃,测定各温度下的试样的发热。此时,使用铂制的试样容器。气氛选择氩(99.999%),气体流动速度为1l/min。试样的量为15mg~20mg。将开始由结晶化引起的发热的温度以下的dsc曲线的切线与由结晶化反应引起的试样的发热峰的上升中的最大斜率切线的交点作为结晶化开始温度。

[0099]

在比测定的第一结晶化开始温度高20℃的温度下对试样实施热处理,由非晶相生

成纳米晶体。由此,使非晶相和纳米晶体在试样中共存。热处理炉使用advance riko,inc.制的红外线灯退火炉rta。热处理气氛为氩,红外线的基座使用碳。在直径4英寸的碳制基座上放置2g试样,进一步在其上放置直径4英寸的碳制基座。控制用热电偶插入形成在下侧碳制基座上的热电偶插入用孔。升温速度为400℃/min。热处理温度下的保持时间为1分钟。冷却为自然冷却,约30分钟达到100℃以下。

[0100]

用与实施例1相同的方法测定各试样的化学组成、平均短轴长/长轴长之比、饱和磁通密度bs和矫顽力hc。使用x射线衍射装置,确认热处理后的软磁性合金粉末的晶体状态。在用θ-2θ法测定的x射线衍射强度分布图中,在2θ=44

°

附近得到由非晶相产生的晕圈和具有体心立方结构的α-fe晶相的(110)衍射峰。使用下述(4)所示的scherrer式,由衍射峰算出α-fe晶相的平均统计粒径。另外,对于有无使矫顽力恶化的fe-b化合物相,通过在2θ=46

°

附近是否存在衍射峰来确认。

[0101]

d=k

·

λ/(β

·

cosθ)

········

(4)

[0102]

将这些结果示于表2-1和表2-2。

[0103]

[0104][0105]

根据表2-1和表2-2,可以确认以下内容。

[0106]

对于试样1~10,与表1相同,在g为0的情况下,平均短轴长/长轴长之比为0.67,矫

顽力变高。另一方面,在试样2~10中,0.3≤g≤6。试样的平均短轴长/长轴长之比为0.69~0.83,矫顽力变低。

[0107]

对于试样11~14,在a小于79的情况下,饱和磁通密度降低。另一方面,如试样14那样在a大于86的情况下,非晶形成能力下降,在液体骤冷后或热处理后生成粗大的晶体粒子(fe-b化合物相),矫顽力恶化。

[0108]

对于试样15~17,通过包含si,还具有提高第二结晶化开始温度而扩大热处理的温度范围的功能。另一方面,如试样17那样,如果si过多,则非晶形成能力下降,在液体骤冷后或热处理后生成粗大的晶体粒子(fe-b化合物相),矫顽力恶化。

[0109]

对于试样18~21,如试样18那样如果b少,则保持力变高。另一方面,如试样21那样如果b过多,则塑性变形占优势,短轴长/长轴长之比恶化。

[0110]

对于试样22~25,通过包含c,可以降低保持力。另一方面,如试样25那样如果c过多,则塑性变形占优势,短轴长/长轴长之比恶化。

[0111]

对于试样12、18、21、26和29,由于试样18的c d小,所以保持力变高。另一方面,由于试样21和26的c d大,所以塑性变形占优势,短轴长/长轴长之比恶化。

[0112]

对于试样27~30,通过包含p,可以降低矫顽力。另一方面,如试样30那样如果p过多,则饱和磁通密度降低。

[0113]

对于试样31~34,通过包含cu,可以降低保持力。另一方面,如试样34那样如果cu过多,则非晶形成能力下降,矫顽力反而恶化。

[0114]

对于试样2、10和35,通过包含sn,可以降低保持力。另一方面,如试样35那样如果sn过多,则短轴长/长轴长之比恶化,饱和磁通密度也降低。

[0115]

对于试样36~39,即使将fe的一部分取代为co或ni,也能够形成饱和磁通密度和保持力良好的软磁性合金粉末。但是,如试样37和39那样如果取代为co或ni的量变多,则非晶形成能力下降,保持力变高。

[0116]

对于试样40~55,即使用作为ti、zr、hf、nb、ta、mo、w、cr、al、mn、ag、v、zn、as、sb、bi、y和稀土元素中的一种以上元素的m2取代fe的一部分,也能够形成饱和磁通密度和保持力良好的软磁性合金粉末。但是,如试样41、43、45、47、49、51、53和55那样如果用m2取代的量变多,则饱和磁通密度降低,保持力变高。

[0117]

[实施例3]

[0118]

在实施例2中制作的软磁性合金粉末的表面形成绝缘被膜。对于软磁性合金粒子30g,混合异丙醇(ipa)8.5g、9%氨水8.5g、1.14g的30%plysurf al。接着,将ipa7.9g与氮氧化硅膜(teos)2.1g的混合溶液分3次混合,每次1.0g,用滤纸过滤。将用滤纸回收的试样用丙酮清洗后,在80℃的温度条件下加热干燥60分钟,在140℃的温度条件下热处理30分钟,得到复合软磁性合金粉末。

[0119]

将上述复合软磁性合金粉末加工成环状形状的磁芯。在将复合软磁性合金粉末的重量设为100重量%时,将1.5重量%的酚醛树脂pc-1与3.0重量%的丙酮在研钵中混合。在防爆烘箱中在温度80℃、保持时间30分钟的条件下挥发丙酮后,将试样填充于模具,通过60mpa的压力、180℃的温度的热成型来成型为外径8mm、内径4mm的环状形状。

[0120]

用keysight technologies制阻抗分析仪e4991a和磁性材料测试夹具16454a测定磁芯的相对初始磁导率。

[0121]

为了测定磁芯损耗(铁损),在磁芯上缠绕铜线。铜线的直径为0.26mm。用于励磁的一次卷线和用于检测的二次卷线的匝数同为20匝,实施双线卷绕。频率条件为1mhz,使最大磁通密度为20mt。将磁芯的矫顽力和磁芯损耗示于表3。

[0122]

[表3]

[0123][0124]

由表3可知,在试样1中,磁芯的矫顽力高,磁芯损耗变高。另一方面,在试样5中,磁芯的矫顽力低,磁芯损耗变低。应予说明,试样56是用样品磨机进行粉碎的比较例。在试样56中,短轴长/长轴长之比小,填充率差,磁芯损耗高,无法测定。

[0125]

符号说明

[0126]

1软磁性合金粉末

[0127]

10软磁性合金粒子

[0128]

100线圈

[0129]

110磁芯

[0130]

120一次卷线

[0131]

130二次卷线

[0132]

x长轴长

[0133]

y短轴长。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。