1.本发明涉及一种处理基板的设备及方法,特别是涉及一种经由使薄膜沉积于基板上并在沉积制程中使累积的副产物被移除的方式处理基板的设备及方法。

背景技术:

2.一般来说,各种材料是以薄膜的形式沉积于基板上并接着被图案化,进而制造出半导体元件。为此,会进行不同制程的数个步骤,这些制程例如为沉积制程、蚀刻制程、清理制程(cleaning process)及干燥制程。于此,沉积制程是为了在基板上形成具有作为半导体元件需要的性质的薄膜。然而,在形成薄膜的沉积制程中,包含沉积材料的副产物不仅会沉积在基板上的感兴趣区域(region of interest),也会沉积在进行沉积制程的腔体内。

3.累积在腔体内的副产物会在副产物的厚度增加时剥离,这造成了微粒的产生。所产生的上述微粒会进入形成在基板上的薄膜或是会附接至薄膜的表面,而造成半导体元件的缺陷,进而提高产品的缺陷率(defect rate)。因此,需要在副产物剥离之前将沉积在腔体内的副产物移除。

4.对于有机金属化学气相沉积(metal-organic chemical vapor deposition,mocvd)来说,会周期性地进行腔体清理制程以移除于沉积过程中累积在腔体内部的副产物。在进行有机金属化学气相沉积的处理基板的设备中,腔体内的副产物可经由使用清理溶液的湿蚀刻方法或是使用清理气体的干蚀刻方法来移除。当累积在腔体内的副产物含有金属时,时常会有难以使用清理气体进行干蚀刻的情况。因此,在进行有机金属化学气相沉积的处理基板的设备中,腔体内部通常是经由湿蚀刻来清理。在经由湿蚀刻进行的清理过程中,操作人员通常会在腔体处于开放的状态中独自手动地进行清理。因此,清理成本会增加且难以确保设备的重现性(reproducibility)及运行率(operating ratio)。

5.(现有技术文献)

6.(专利文献1)kr10-2011-0074912a

技术实现要素:

7.技术问题

8.本发明提供一种基板处理设备及方法,其能在薄膜沉积于基板上之后有效地清理其中累积有副产物的腔体。

9.本发明也提供一种基板处理设备及方法,其能在进行有机金属化学气相沉积之后有效地清理包含累积在腔体内部的金属的副产物。

10.技术手段

11.根据一示例性实施例,用于处理一基板的一设备包含一腔体、一基板支撑单元、一气体散布单元、一第一温度控制单元以及一第二温度控制单元。基板支撑单元位于腔体内部且用以支撑位于腔体内部的基板。气体散布单元位于腔体内部以面对基板支撑单元并用以朝基板支撑单元散布一制程气体。第一温度控制单元安装于气体散布单元的一中央区域

中并用以增加中央区域的温度。第二温度控制单元安装于气体散布单元的一边缘区域中并用以使边缘区域的温度增加地比中央区域的温度更快。

12.根据另一示例性实施例,用于处理一基板的设备包含一腔体、一基板支撑单元、一气体散布单元、一第一温度控制单元以及一第二温度控制单元。基板支撑单元位于腔体内部且用以支撑位于腔体内部的基板。气体散布单元位于腔体内部以面对基板支撑单元并用以朝基板支撑单元散布一制程气体。第一温度控制单元安装于气体散布单元的一中央区域中并用以增加或降低中央区域的温度。第二温度控制单元安装于气体散布单元的一边缘区域中并用以增加边缘区域的温度。

13.第二温度控制单元可相较第一温度控制单元将气体散布单元加热到较高的温度。

14.第一温度控制单元可包含一流道、一入口以及一出口。流道用以允许一温度控制流体流动于中央区域内部。入口用以将温度控制流体供应到流道中。出口用以将温度控制流体从流道排放出去。

15.第二温度控制单元可包含埋于边缘区域内部的一电加热线。

16.根据再另一示例性实施例,用于处理一基板的方法包含:在内部提供有一气体散布单元的一腔体中将一薄膜沉积于基板上;用一第一温度增加速率增加气体散布单元的一中央区域的温度;用高于第一温度增加速率的一第二温度增加速率增加气体散布单元的一边缘区域的温度;以及将一清理气体供应到腔体中以清理腔体。

17.中央区域的温度的增加以及边缘区域的温度的增加可同时进行。

18.中央区域的温度的增加可包含允许一加热流体流动于中央区域中,进而增加中央区域的温度,且边缘区域的温度的增加可包含加热埋于边缘区域中的一电加热线,进而增加边缘区域的温度。

19.进行腔体的清理的同时可使气体散布单元的所有区域的温度保持恒定或是使边缘区域的温度保持为高于中央区域的温度。

20.位于薄膜上或腔体内部的一副产物可包含一金属氧化物。

21.有利功效

22.如上所述,在根据本发明一实施例的基板处理设备以及基板处理方法中,气体散布单元300的温度改变速率对多个区域来说是以不同的方式被控制,因此在薄膜沉积制程中具有不均匀温度分布的腔体100的内部可在进行清理制程之前快速地被控制成具有均匀的温度。

23.因此,可最大化用于移除累积在腔体100内部的副产物的清理制程的清理效率,特别是可有效地清理累积在进行有机金属化学气相沉积的基板处理设备的腔体100内部的包含金属的副产物。

24.并且,在根据本发明一实施例的基板处理设备以及基板处理方法中,可在化学气相沉积制程中于原处进行清理而不会开放需要经常清理的腔体100。因此,可提升运作效率,且可确保设备的高重现性及运行率。

附图说明

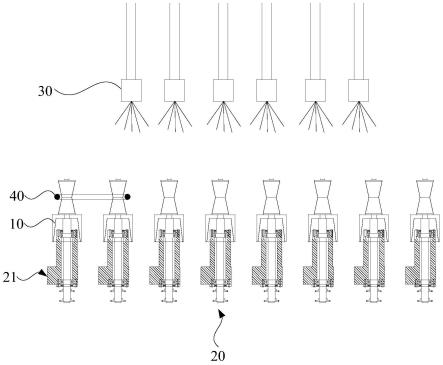

25.图1为示意性地呈现根据本发明一实施例的处理基板的设备的图式;

26.图2为呈现薄膜沉积在根据本发明一实施例的处理基板的设备中的状态的图式;

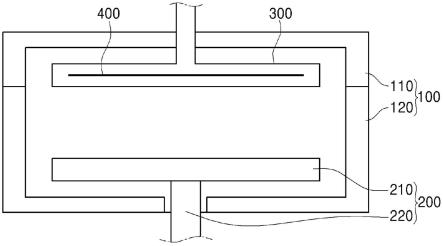

27.图3为呈现根据本发明一实施例的气体散布单元及温度控制单元的图式;

28.图4为呈现根据本发明一实施例控制气体散布单元的温度的状态的图式;且

29.图5为示意性呈现根据本发明一实施例的处理基板的方法的图式。

具体实施方式

30.以下,将参照图式详细说明本发明的实施例。然而,本发明可用不同的形式实施而不应被视为以于此阐述的实施例为限。反之,本发明的这些实施例是用于使本发明能够完全且透彻地被理解,并能完整传达本发明的范围给本领域技术人员。在图式中,层体及区域的尺寸为了方便说明而有夸大的情形。通篇说明书中相似的附图标记用于表示相似的元件。

31.图1为示意性地呈现根据本发明一实施例的处理基板的设备的图式。并且,图2为呈现薄膜沉积在根据本发明一实施例的处理基板的设备中的状态的图式,且图3为呈现根据本发明一实施例的气体散布单元及温度控制单元的图式。

32.请参阅图1至图3,根据本发明一实施例的处理基板的设备(以下称为基板处理设备)包含腔体100、基板支撑单元200、气体散布单元300、第一温度控制单元410以及第二温度控制单元420。基板支撑单元200位于腔体100内部并支撑位于腔体100内部的基板s。气体散布单元300位于腔体100内部以面对基板支撑单元200并朝基板支撑单元200散布制程气体。第一温度控制单元410安装在气体散布单元300的中央区域gc中以增加中央区域gc的温度。第二温度控制单元420安装在气体散布单元300的边缘区域ge中,以使边缘区域ge的温度增加地比中央区域gc的温度更快。

33.并且,根据本发明一实施例的基板处理设备包含腔体100、基板支撑单元200、气体散布单元300、第一温度控制单元410以及第二温度控制单元420。基板支撑单元200位于腔体100内部并支撑位于腔体100内部的基板s。气体散布单元300位于腔体100内部以面对基板支撑单元200并朝基板支撑单元200散布制程气体。第一温度控制单元410安装于气体散布单元300的中央区域gc中以增加或降低中央区域gc的温度。第二温度控制单元420安装于气体散布单元300的边缘区域ge中以增加边缘区域ge的温度。

34.于此,当用于腔体100的清理循环(cleaning cycle)运行时,根据本发明一实施例的基板处理设备可在完成薄膜沉积制程之后在没有使腔体100开放的真空状态下连续地进行清理制程。也就是说,基板s被置入到腔体100中,且薄膜被沉积在基板s上。当薄膜沉积制成完成时,基板s从腔体100被卸载(discharged),且接着连续地进行清理腔体100的内部的清理制程。当清理制程完成时,另一个基板s被置入到腔体100中,且可再次进行薄膜沉积制程。此制程在没有从用于进行薄膜沉积制程的压力条件改变成用于开放腔体100的压力条件下于腔体100中进行。

35.于此,薄膜沉积制程为在基板s上沉积掺杂有铟(in)或镓(ga)的锌(zn)氧化物的制程,这种氧化物例如为诸如铟锌氧化物(izo)、镓锌氧化物(gzo)或铟镓锌氧化物(igzo)的金属氧化物。在此情况中,累积在腔体100内部的副产物可包含金属氧化物,如掺杂有铟或镓(ga)的锌氧化物。

36.腔体100提供预设的反应空间,且此空间被气密地密封。并且,腔体100可包含本体120以及盖体110。本体120具有预设的反应空间并具有皆大约为四边形的平坦部以及从平

坦部向上延伸的侧墙。盖体110具有大致上为四边形的外形并位于本体120上以将腔体100的反应空间气密地密封。然而,腔体100可被制造为对应基板s的外形的各种外形。

37.排气口(未图示)可位于腔体100的底面上的预设区域中,且连接于排气口的排气管(未图示)可位于腔体100的外部上。并且,排气管可连接于排气装置(未图示)。可使用如涡轮分子泵(turbo-molecular pump)的真空泵作为排气装置。因此,腔体100的内部可经由排气装置抽真空成预设的减压状态(decompressed atmosphere),如约0.1毫托(mtorr)或更低的预设压力。如以下所述,排气管可不仅被安装在腔体100的底面上也被安装在基板支撑单元200下方的腔体100的侧面上。并且,可进一步安装多个排气管及对应于这些排气管的排气装置以减少排气时间。

38.基板支撑单元200位于腔体100内部且支撑位于腔体100中的基板s。如下所述,基板支撑单元200可被安装在面对气体散布单元300的位置。举例来说,基板支撑单元200可位于腔体100中的底侧上,且气体散布单元300可位于腔体100中的顶侧上。

39.于此,用于薄膜沉积制程的位于腔体100中的基板s可被置于基板支撑单元200上。并且,基板支撑单元200例如可被提供有静电吸盘,而使得基板s被放置以及支撑,进而使得基板s可经由静电力被吸引以及定位。或者,可经由真空吸引力或是机械力支撑基板s。

40.基板支撑单元200可包含基板支撑件210以及升降器220。基板支撑件210的外形对应于基板s的外形并例如为四边形,且基板s被置于基板支撑件210上。升降器220设置于基板支撑件210之下以使基板支撑件210上升或下降。于此,基板支撑件210可被制造成比基板s还长。升降器220被提供以支撑基板支撑件210的至少一区域(如中央部分),且基板支撑件210可在基板s被置于基板支撑件210上时经由升降器220被移动到靠近气体散布单元300的位置。并且,加热器(未图示)可被安装于基板支撑件210中。加热器用预设的温度产生热能以加热基板支撑件210以及置于基板支撑件210上的基板s,进而使薄膜均匀地沉积在基板s上。

41.气体散布单元300位于腔体100中的顶侧上,以朝基板s散布制程气体。并且,气体散布单元300可将清理气体散布到腔体100中。也就是说,气体散布单元300可于薄膜沉积制程中朝基板s散布制程气体,且可在清理制程中将清理气体散布到腔体100中。上述的气体散布单元300可被提供为莲蓬头类型(showerhead type)。

42.气体散布单元300具有位于其中的预设空间。气体供应单元(未图示)连接于气体散布单元300的顶部,且用于将制程气体散布到基板s上的多个散布孔(未图示)位于气体散布单元300的底部中。气体散布单元300的外形可被制造为对应于基板s的外形且可大约被制造为四边形。于此,可使用如铝的导电材料来制造气体散布单元300,且气体散布单元300可以预设距离间隔于盖体110以及腔体100的侧墙部。当气体散布单元300由导电材料制成时,气体散布单元300可作为从等离子体产生单元(未图示)接收电力的顶电极。

43.如图2所示,在薄膜沉积制程中,基板s被置于基板支撑单元200上,且制程气体从气体散布单元300被散布。于此,制程气体于基板s上热分解并沉积作为薄膜。如上所述,加热器被安装于基板支撑单元200中。于此,加热器用预设的温度产生热能以加热基板支撑件210以及置于基板支撑件210上的基板s。因此,基板s被加热器均匀地加热,且薄膜可被均匀地沉积在基板s上。

44.于此,腔体100也在薄膜沉积制程中被加热器产生的热能加热。也就是说,当基板

支撑件210被加热器加热时,从基板支撑件210产生的热能会因为对流或相似的现象传递到腔体100。因此,腔体100会变成被加热的状态。然而,因为基板支撑件210如上所述位在腔体100中的底中央部中,从基板支撑件210产生并传递到腔体100的热能多寡对于多个区域来说是不同的。举例来说,相对较少的热能会从基板支撑件210传递到盖体110的边缘区域ce,而使得作为盖体110的底面上与腔体100的侧墙部相邻的区域的边缘区域ce被加热到相对较低的温度。另一方面,相对较多的热能会从基板支撑件210传递到盖体110的中央区域cc,而使得作为盖体110的底面上除了盖体110的边缘区域ce之外的其余区域的中央区域cc被加热到相对较高的温度。

45.当薄膜沉积制程完成时,会连续地进行用于清理腔体100的内部的清理制程。于此,在清理制程中,清理气体会被供应到腔体100中,且累积在腔体100内部的副产物会被干蚀刻及移除。然而,如上所述,盖体110的边缘区域ce被加热到相对较低的温度,然而盖体110的中央区域cc被加热到相对较高的温度。因此,腔体100对多个区域具有不同的温度,且会发生蚀刻速率的差异。也就是说,盖体110的边缘区域ce被加热到相对较低的温度并具有低蚀刻速率,但盖体110的中央区域cc被加热到较高的温度并具有高蚀刻速率。因此,累积在腔体100内部的副产物可能无法被均匀地蚀刻。

46.于薄膜沉积制程之后进行的清理制程中,清理制程的进行是经由加热气体散布单元300而使得腔体100内部的温度维持为高于用于薄膜沉积制程的温度。温度控制单元400可安装于气体散布单元300中,且温度控制单元400加热气体散布单元300以增加腔体100内部的温度。

47.于此,为了均匀地蚀刻累积在腔体100内部的副产物,根据本发明一实施例的基板处理设备包含安装于气体散布单元300的中央区域gc中以增加中央区域gc的温度的第一温度控制单元410,以及安装于气体散布单元300的边缘区域ge中以使边缘区域ge的温度增加地比中央区域gc的温度更快的第二温度控制单元420。

48.如图3所示,气体散布单元300被区分成邻近于腔体100的侧墙部的气体散布单元300的边缘区域ge以及气体散布单元300的中央区域gc。于此,气体散布单元300的边缘区域ge可如图3中(a)部分所示为沿着气体散布单元300的外周边的整个边缘区域,或可如图3中(b)部分所示为沿着气体散布单元300的外周边的部分的边缘区域。于此,气体散布单元300的中央区域gc可为除了气体散布单元300的边缘区域ge之外的其余区域。

49.于此,第一温度控制单元410安装于气体散布单元300的中央区域gc中,且第二温度控制单元420安装于气体散布单元300的边缘区域ge中。于此,第一温度控制单元410增加了气体散布单元300的中央区域gc的温度,且第二温度控制单元420增加了气体散布单元300的边缘区域ge的温度。第二温度控制单元420可使用比第一温度控制单元410更快地增加温度的温度控制件。

50.如上所述,盖体110的边缘区域ce被加热到相对较低的温度,且盖体110的中央区域cc被加热到相对较高的温度。然而,第一温度控制单元410增加了气体散布单元300的中央区域gc的温度,且第二温度控制单元420增加了气体散布单元300的边缘区域ge的温度。因此,当气体散布单元300的边缘区域ge的温度相对气体散布单元300的中央区域gc的温度来说以较快的速率增加时,盖体110的边缘区域ce及盖体110的中央区域cc可更快地具有均匀的温度。

51.为了使气体散布单元300的边缘区域ge的温度增加地比气体散布单元300的中央区域gc的温度更快,第二温度控制单元420将气体散布单元300加热到的温度可高于第一温度控制单元410将气体散布单元300加热到的温度。为此,第一温度控制单元410可包含热交换器,且第二温度控制单元420可包含鞘式加热器(sheath heater)。

52.也就是说,第一温度控制单元410可经由允许加热流体流动于气体散布单元300的中央区域gc中来增加气体散布单元300的中央区域gc的温度,且第二温度控制单元420可经由加热埋入在气体散布单元300的边缘区域ge中的电加热线(electric heating wire)来增加气体散布单元300的边缘区域ge的温度。

53.于此,第一温度控制单元410可包含流道414、入口412以及出口416。流道414被提供来允许加热流体流动于气体散布单元300的中央区域gc的内部。入口412用于将加热流体供应到流道414。出口416用于从流道414排放加热流体。再图3中的(b)部分中,提供有两个第一温度控制单元410,且各个第一温度控制单元410被绘示为在气体散布单元300的中央区域gc中沿一个方向延伸。然而,第一温度控制单元410的数量以及流道414的延伸方向可用各种方式提供。

54.并且,第一温度控制单元410可降低气体散布单元300的中央区域gc的温度。也就是说,第一温度控制单元410可经由透过入口412及出口416供应及排放冷却流体来冷却气体散布单元300的中央区域gc。这种用于冷却气体散布单元300的中央区域gc的运作方式被实施以在清理制程完成时进行薄膜沉积制程,这将于以下参照图4说明。

55.并且,第二温度控制单元420可包含埋在气体散布单元300的边缘区域ge内部的电加热线。在图3中,一或两个电加热线被绘示为沿气体散布单元300的边缘区域ge延伸。然而,第二温度控制单元420的数量以及电加热线的延伸方向也可用各种方式提供。

56.以下,将参照图4详细描述气体散布单元300的温度控制。

57.薄膜沉积制程于薄膜沉积阶段中进行。可经由不加热气体散布单元300或将气体散布单元300的中央区域gc以及气体散布单元300的边缘区域ge加热到相同的温度,来实施薄膜沉积制程。也就是说,于薄膜沉积制程中,在气体散布单元300内,气体散布单元300的中央区域gc以及气体散布单元300的边缘区域ge可被维持在相同的温度。气体散布单元300的温度可为小于制程气体的热分解温度的第一温度t1,制程气体的热分解温度例如约为80℃或更低。

58.详细来说,薄膜大致上是在薄膜沉积制程中经由热分解在基板s上的制程气体而沉积。于此,腔体100内部的温度可经由加热基板支撑单元200或一并加热基板支撑单元200与气体散布单元300而被控制。因此,制程气体于基板s上被热分解并作为薄膜沉积。于此,薄膜沉积制程可为用于在基板s上沉积掺杂有铟或镓的锌氧化物的制程,锌氧化物例如为铟锌氧化物、镓锌氧化物、铟镓锌氧化物等。

59.于此,位于腔体100内部的气体散布单元300的温度可经由加热基板支撑单元200或加热基板支撑单元200与气体散布单元300两者而上升。然而,在此情况中,气体散布单元300的温度需要维持为小于制程气体的热分解温度。当气体散布单元300的温度增加到制程气体的热分解温度或更高时,制程气体会在到达基板s之前于气体散布单元300内部热分解。此热分解的制程气体会以大量副产物的形式累积在气体散布单元300内部。并且,在气体散布单元300内部热分解的制程气体会劣化(degraded)。因此,当此热分解且劣化的原始

气体从气体散布单元300被供应出来时,可能无法于基板s上沉积所需的薄膜。因此,基板支撑单元200的加热被限制而使得气体散布单元300的温度被维持在小于原始气体的热分解温度的第一温度t1。

60.在温度增加阶段中,于腔体100内部的气体散布单元300的温度被控制在高于气体散布单元300于薄膜沉积制程中的第一温度t1的第二温度t2。也就是说,在用于将薄膜沉积在基板s上的薄膜沉积制程之后,会连续进行清理制程以在原处清理腔体100,同时维持真空状态而没有使腔体100开放。在薄膜沉积制程以及清理制程之间会进行用于增加气体散布单元300的温度的制程。因为清理效率可在气体散布单元300处于高温时被最大化,所以会进行用于增加气体散布单元300的温度的这个制程。

61.用于增加气体散布单元300的温度的制程被进行而使得气体散布单元300的边缘区域ge的温度增加速率高于气体散布单元300的中央区域gc的温度增加速率。也就是说,第一温度控制单元410增加了气体散布单元300的中央区域gc的温度gct,且第二温度控制单元420增加了气体散布单元300的边缘区域ge的温度get。相较于气体散布单元300的中央区域gc的温度gct来说,第二温度控制单元420以较快的速率增加气体散布单元300的边缘区域ge的温度get。

62.如上所述,腔体100经由薄膜沉积阶段中的加热器的加热而被加热。然而,因为基板支撑件210位于腔体100中的底中央部中,所以从基板支撑件210产生并传递到腔体100的热能多寡对于多个区域来说为相异的。也就是说,相对较少的热能从基板支撑件210传递到作为在盖体110的底面上相邻于腔体100的侧墙部的区域的盖体110的边缘区域ce,因此边缘区域ce被加热到相对较低的温度。另一方面,相对较多的热能从基板支撑件210传递到作为盖体110的底面上除了盖体110的边缘区域ce之外的其余区域的盖体110的中央区域cc,因此中央区域cc被加热到相对较高的温度。

63.因此,在温度增加阶段中,安装于气体散布单元300的边缘区域ge中的第二温度控制单元420增加温度的速率高于安装于气体散布单元300的中央区域gc中的第一温度控制单元410增加温度的速率。因此,腔体100的内部被均匀地加热。也就是说,第二温度控制单元420以较第一温度控制单元410快的速率加热气体散布单元300,因此盖体110的边缘区域ce的温度以及盖体110的中央区域cc的温度被快速且均匀地增加。

64.在温度增加阶段中,气体散布单元300的温度可增加到多个区域皆为相同的温度,或是气体散布单元300的边缘区域ge的温度可被增加到高于气体散布单元300的中央区域gc的温度。这是因为作为于盖体110的底面上相邻于腔体100的侧墙部的区域的盖体110的边缘区域ce的温度相较于盖体110的中央区域cc的温度来说较容易被降低。然而,即使在气体散布单元300的边缘区域ge的温度被增加到高于气体散布单元300的中央区域gc的温度的情况中,仍会需要使盖体110的边缘区域ce以及盖体110的中央区域cc被控制成具有大致均匀的温度。

65.如上所述,第二温度控制单元420相较第一温度控制单元410来说以较快的速率加热气体散布单元300。因此,当第一温度控制单元410达到第二温度t2时,盖体110的边缘区域ce以及盖体110的中央区域cc可具有大致均匀的温度。因此,当第一温度控制单元410达到目标温度时,会进行用于清理腔体100内部的清理制程。

66.在清理阶段中,腔体100的内部经由从气体散布单元300将清理气体供应到腔体

100的内部而被清理。在清理制程中,气体散布单元300的温度被维持在高于第一温度t1的第二温度t2。于此,在清理阶段中,气体散布单元300的温度可被维持在约200℃或更高。在清理阶段中,清理气体从气体散布单元300被供应,且清理气体经由等离子体或类似物激发以移除腔体100内部的副产物。如上所述,薄膜沉积制程为用于在基板s上沉积掺杂有铟或镓的锌氧化物的制程,这种氧化物例如为铟锌氧化物、镓锌氧化物或铟镓锌氧化物等。因此,累积在腔体100内部的副产物可包含金属氧化物,如掺杂有铟或镓的锌氧化物。包含金属氧化物的副产物的清理效率可于气体散布单元300处于高温时被最大化。因此,在清理作业中,气体散布单元300的温度被控制在高于作为气体散布单元30在沉积薄膜时的温度的第一温度t1的第二温度t2。接着,气体散布单元300在维持于第二温度t2的状态中清理腔体100。

67.在温度降低阶段中,温度已经被增加以清理腔体100的气体散布单元300为了薄膜沉积制程会再次被降低温度。也就是说,在温度降低阶段中,会进行用于降低气体散布单元300的温度的制程。如上所述,第一温度控制单元410选择性地允许加热流体或冷却流体流动到气体散布单元300的中央区域gc中,且第二温度控制单元420加热气体散布单元300的边缘区域ge中的电加热线。因此,在用于降低气体散布单元300的温度的制程中,第一温度控制单元410可允许冷却流体流动于气体散布单元300的中央区域gc中,进而冷却气体散布单元300。并且,第二温度控制单元420不具有独立的冷却功能因此可被维持在电加热线的加热被停止的状态中。因此,第一温度控制单元410可较第二温度控制单元420更快速地降低气体散布单元300的温度。

68.如上所述,当气体散布单元300的温度从第二温度t2被控制成温度降低阶段中的第一温度t1时,再次进行薄膜沉积阶段中的薄膜沉积制程。

69.以下,将参照图5详细说明根据本发明处理基板的方法。在描述根据本发明处理基板的方法时,与以上对基板处理设备进行的描述重复的描述将被省略。

70.图5为示意性呈现根据本发明一实施例的处理基板的方法的图式。

71.请参阅图5,根据本发明一实施例的处理基板的方法(以下称为基板处理方法)包含将薄膜沉积在其中提供有气体散布单元300的腔体100中的基板s上的步骤s100、以第一温度增加速率增加气体散布单元300的中央区域gc的温度的步骤s200、以高于第一温度增加速率的第二温度增加速率增加气体散布单元300的边缘区域ge的温度的步骤s300,以及将清理气体供应到腔体100中以清理腔体100的步骤s400。

72.在将薄膜沉积于基板s上的步骤s100中,制程气体透过内部提供有气体散布单元300的腔体100中的气体散布单元300被供应到基板s上,进而将薄膜沉积在基板s上。

73.将薄膜沉积于基板s上的步骤s100可经由不加热气体散布单元300或是将气体散布单元300的中央区域gc以及气体散布单元300的边缘区域ge加热到相同的温度而被实施。也就是说,在用于气体散布单元300的薄膜沉积阶段中,气体散布单元300的中央区域gc以及气体散布单元300的边缘区域ge可被维持在相同的温度。气体散布单元300的温度可为低于制程气体的热分解温度的第一温度t1,制程气体的热分解温度例如为80℃或更低。

74.详细来说,薄膜大致上经由在薄膜沉积制程中热分解基板s上的制程气体而被沉积。于此,腔体100内部的温度可经由加热基板支撑单元200或加热基板支撑单元200及气体散布单元300两者而被控制。因此,制程气体会于基板s上被热分解并沉积为薄膜。于此,薄

膜沉积制程可为用于在基板s上沉积掺杂有铟或镓的锌氧化物的制程,锌氧化物例如为铟锌氧化物、镓锌氧化物、铟镓锌氧化物等。

75.于此,位于腔体100内部的气体散布单元300的温度可经由加热基板支撑单元200或加热基板支撑单元200与气体散布单元300两者而上升。然而,在此情况中,气体散布单元300的温度需要被维持在小于制程气体的热分解温度的温度。当气体散布单元300的温度增加到制程气体的热分解温度或更高时,制程气体可能在到达基板s之前于气体散布单元300内部热分解。此热分解的制程气体会以大量副产物的形式累积在气体散布单元300内部。并且,在气体散布单元300内部热分解的制程气体会劣化(degraded)。因此,当此热分解且劣化的原始气体从气体散布单元300被供应出来时,可能无法于基板s上沉积所需的薄膜。因此,基板支撑单元200的加热被限制而使得气体散布单元300的温度被维持为小于原始气体的热分解温度。

76.在将薄膜沉积于基板s上的步骤s100之后,气体散布单元300的温度会增加。也就是说,在将薄膜沉积于基板s上的步骤s100之后,气体散布单元300的温度被增加而使得气体散布单元300的温度增加速率在多个区域是不同的。温度的增加可包含以第一温度增加速率增加气体散布单元的中央区域的温度的步骤s200,以及以高于第一温度增加速率的第二温度增加速率增加气体散布单元的边缘区域的温度的步骤s300。于此,增加中央区域的温度的步骤s200以及增加边缘区域的温度的步骤s300可同时进行。

77.在将薄膜沉积于基板s上的步骤s100之后,腔体100内部的气体散布单元300的温度被控制在高于作为气体散布单元300于薄膜沉积制程中的温度的第一温度t1的第二温度t2。也就是说,在用于将薄膜沉积于基板s上的薄膜沉积制程之后,会连续进行清理制程以在原处清理腔体100,同时维持真空状态而没有使腔体100开放。薄膜沉积制程以及清理制程之间会进行用于增加气体散布单元300的温度的制程。因为清理效率可在气体散布单元300处于高温时被最大化,所以会进行用于增加气体散布单元300的温度的这个制程。

78.如上所述,用于增加气体散布单元300的温度的制程被进行而使得气体散布单元300的边缘区域ge的温度增加速率高于气体散布单元300的中央区域gc的温度增加速率。也就是说,第一温度控制单元410增加了气体散布单元300的中央区域gc的温度,且第二温度控制单元420增加了气体散布单元300的边缘区域ge的温度。相较于气体散布单元300的中央区域gc的温度来说,第二温度控制单元420以较快的速率增加气体散布单元300的边缘区域ge的温度。

79.在沉积薄膜的步骤s100中,腔体100经由加热器的加热而被加热。然而,因为基板支撑件210位于腔体100中的底中央部中,所以从基板支撑件210产生并传递到腔体100的热能多寡于多个区域为相异的。也就是说,相对较少的热能从基板支撑件210传递到作为在盖体110的底面上相邻于腔体100的侧墙部的区域的盖体110的边缘区域ce,因此边缘区域ce被加热到相对较低的温度。另一方面,相对较多的热能从基板支撑件210传递到作为盖体110的底面上除了盖体110的边缘区域ce之外的其余区域的盖体110的中央区域cc,因此中央区域cc被加热到相对较高的温度。

80.因此,在增加气体散布单元300的温度的制程中,安装于气体散布单元300的边缘区域ge中的第二温度控制单元420增加温度的速率高于安装于气体散布单元300的中央区域gc中的第一温度控制单元410增加温度的速率。因此,腔体100的内部被均匀地加热。也就

是说,第二温度控制单元420以较第一温度控制单元410快的速率加热气体散布单元300,因此盖体110的边缘区域ce的温度以及盖体110的中央区域cc的温度被快速且均匀地增加。

81.在清理腔体100的步骤s400中,清理气体被供应到腔体100中以清理腔体100。在清理腔体100的步骤s400中,气体散布单元300的温度被维持在高于第一温度t1的第二温度t2。于此,在清理阶段中,气体散布单元300的温度可被维持在约200℃或更高。在清理阶段中,清理气体从气体散布单元300被供应,且清理气体经由等离子体或类似物激发以移除腔体100内部的副产物。如上所述,薄膜沉积制程为用于在基板s上沉积掺杂有铟或镓的锌氧化物的制程,这种氧化物例如为铟锌氧化物、镓锌氧化物或铟镓锌氧化物等。因此,累积在腔体100内部的副产物可包含金属氧化物,如掺杂有铟或镓的锌氧化物。包含金属氧化物的副产物的清理效率可于气体散布单元300的温度为高的时被最大化。因此,在清理作业中,气体散布单元300的温度被控制在高于作为气体散布单元300在沉积薄膜时的温度的第一温度t1的第二温度t2。接着,气体散布单元300在维持于第二温度t2的状态中清理腔体100。

82.于此,可于进行清理腔体100的步骤s400的同时将气体散布单元300对于所有区域的温度维持恒定,或将气体散布单元300的边缘区域ge的温度维持为高于气体散布单元300的中央区域gc的温度。这是因为作为于盖体110的底面上相邻于腔体100的侧墙部的区域的盖体110的边缘区域ce的温度相较于盖体110的中央区域cc的温度来说较容易被降低。然而,即使在气体散布单元300的边缘区域ge的温度被增加到高于气体散布单元300的中央区域gc的温度的情况中,仍会需要使盖体110的边缘区域ce以及盖体110的中央区域cc被控制成具有大致均匀的温度。

83.根据本发明一实施例的基板处理方法可在清理腔体100的步骤s400之后更包含降低气体散布单元300的温度的步骤s500。于此,在降低气体散布单元300的温度的步骤s500中,可经由允许冷却流体流动于气体散布单元300的中央区域gc中而降低气体散布单元300的中央区域gc的温度,且可经由停止埋在气体散布单元300的边缘区域ge中的电加热线的加热而降低气体散布单元300的边缘区域ge的温度。

84.在降低气体散布单元300的温度的步骤s500中,温度已经被增加以清理腔体100的气体散布单元300会再次为了薄膜沉积制程而被降低温度。也就是说,在温度降低阶段中,会进行用于降低气体散布单元300的温度的制程。如上所述,第一温度控制单元410选择性地允许加热流体或冷却流体流动到气体散布单元300的中央区域gc中,且第二温度控制单元420加热气体散布单元300的边缘区域ge中的电加热线。因此,在用于降低气体散布单元300的温度的制程中,第一温度控制单元410可允许冷却流体流动于气体散布单元300的中央区域gc中,进而冷却气体散布单元300。并且,第二温度控制单元420不具有独立的冷却功能且因此可被维持在电加热线的加热被停止的状态中。因此,第一温度控制单元410可相较第二温度控制单元420来说以较快的速率降低气体散布单元300的温度。如上所述,当气体散布单元300的温度于降低气体散布单元300的温度的步骤s500中从第二温度t2被控制成第一温度t1时,可再次进行沉积薄膜的步骤s100。

85.如上所述,在根据本发明一实施例的基板处理设备以及基板处理方法中,气体散布单元300的温度改变速率对多个区域来说是以不同的方式被控制,因此在薄膜沉积制程中具有不均匀温度分布的腔体100之内部可在进行清理制程之前快速地被控制成具有均匀的温度。

86.因此,可最大化用于移除累积在腔体100内部的副产物的清理制程的清理效率,特别是可有效地清理累积在进行有机金属化学气相沉积的基板处理设备的腔体100内部的包含金属的副产物。

87.并且,在根据本发明一实施例的基板处理设备以及基板处理方法中,可在化学气相沉积制程中于原处进行清理而不会开放需要经常清理的腔体100。因此,可提升运作效率,且可确保设备的高重现性及运行率。

88.虽然已经使用具体的用语描述及绘示本发明及的较佳实施例,但这些用语仅旨在清楚描述本发明,且显而易见的是本发明中描述的实施例及用语能在不脱离权利要求的范围及技术精神的情况下进行各种变化及修改。这种修改的实施例不应理解为独立于本发明的精神及范围而应理解为落入本发明的权利要求的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。