1.本技术涉及汽车零部件技术领域,特别涉及一种前副车架及其车辆。

背景技术:

2.前副车架作为汽车前悬架中的关键件,承载着底盘与车身,不可或缺,其作为支承前车桥、悬挂系统,并将前车桥、悬挂系统连接到车架上副车架上的重要零部件,重量和性能越来越受到各整车企业的重视,传统副车架冲压及焊接变形不易控制,如何在整车有限的布置空间下,既满足性能要求,又能够达到减重的轻量化目的,且精度较高,成为副车架轻量化设计的关键突破点。

3.相关技术中,前副车架多为钢制件,重量大,且易锈蚀;少量铝制前副车架和“蝴蝶”状前副车架,为实心结构,同时通过设置若干朝上的加强筋来提升结构强度及刚度。

4.但是,前副车架的实心结构,为了保证轻量化,使得截面积较小,容易致使扭转及弯曲模态不足,易与车辆其他系统共振,对整车nvh性能存在一定影响;同时设置的加强筋朝上,虽然前副车架下表面安装有护板,但侧面因为悬架要随轮胎上下跳动、转动,是不封闭的,泥水、砂石可能从侧面到副车架上的,副车架存在堆积雨水、泥沙、碎石等问题。

技术实现要素:

5.本技术实施例提供一种前副车架及其车辆,以解决相关技术中前副车架扭转及弯曲模态不足而影响整车nvh性能以及容易堆积雨水、泥沙、碎石的问题。

6.本技术实施例第一方面提供了一种前副车架,包括:

7.主横梁,其为矩形管体;

8.侧纵梁,其数量为两个并左右对称连接在所述主横梁的两侧,其包括与主横梁端部一体成型的后连接段,以及向后连接段前端方向延伸的中连接段和前连接段,所述后连接段和前连接段的截面均为开口朝向下的u形结构,且后连接段和前连接段内设置有加强筋。

9.一些实施例中,所述前连接段的前端设置有车身前安装孔,所述后连接段的后端设置有车身后安装孔,所述车身前安装孔和车身后安装孔均为圆柱形结构,所述前连接段上的加强筋呈“x”字形。

10.一些实施例中,所述后连接段上设置有转向机安装孔、两个控制臂后安装孔和两个稳定杆安装孔,所述中连接段上设置有控制臂前安装孔和护板安装孔;

11.所述转向机安装孔、控制臂后安装孔、稳定杆安装孔均为圆柱形结构。

12.一些实施例中,所述后连接段上的加强筋包括呈x形的第一加强筋和呈放射形的第二加强筋;

13.所述第一加强筋位于转向机安装孔的外周,所述转向机安装孔、控制臂后安装孔、稳定杆安装孔的圆柱外壁面均设有第二加强筋。

14.一些实施例中,所述第一加强筋的高度高于转向机安装孔,所述稳定杆安装孔的

圆柱体高度低于控制臂后安装孔圆柱体。

15.一些实施例中,所述控制臂后安装孔位于后连接段远离主横梁一侧的侧壁上。

16.一些实施例中,所述第一加强筋、第二加强筋和后连接段的侧壁在远离控制臂后安装孔的圆柱壁方向上高度逐渐降低。

17.一些实施例中,所述主横梁上设置有高于后连接段的电机支架安装架、多个安装孔以及多个工艺孔,所述电机支架安装架为u形支架。

18.一些实施例中,所述主横梁的后端设置有分别用于给前悬架和车身装配定位的主定位孔和辅助定位孔。

19.本技术实施例第二方面提供了一种车辆,包括:

20.上述任一项实施例所述的前副车架。

21.本技术提供的技术方案带来的有益效果包括:

22.(1)本技术实施例提供了一种前副车架及其车辆,由于前副车架的主横梁为采用空心结构的矩形管体,其两端通过侧纵梁的后连接段一体成型封闭,因此,依靠前副车架中间空心区域的封闭截面,可以规避实心结构因截面厚度不足带来的前副车架的扭转及弯曲模态不足的问题,利于提升整车nvh性能。

23.(2)前副车架主横梁配合两侧一体成型的侧纵梁,形成中间空心结构与两侧实心结构相结合的设计方案,结构简单,既有利于提升良品率,满足前副车架强度、刚度、模态等性能需求,提升了使用可靠性,还提升了整体轻量化水平。

24.(3)前副车架装配在整车上,侧纵梁的前连接段和后连接段区域的加强筋结构随开口朝向地面,规避了传统实心结构前副车架加强筋朝上时,堆积雨水、泥沙、碎石等问题;同时加强筋与侧纵梁的前连接段和后连接段的外侧壁结构组合使用,既满足了强度、刚度的性能需求,还起到了减重作用,进而进一步提升了整体轻量化水平。

附图说明

25.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

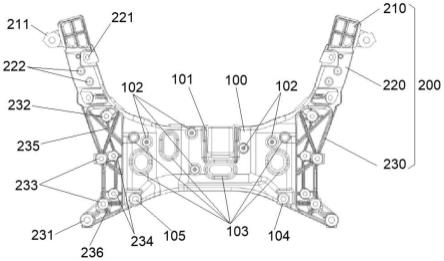

26.图1为本技术实施例的结构示意图;

27.图2为本技术实施例的主横梁的俯视剖面图;

28.图3为本技术实施例的后连接段的结构示意图。

29.附图中,各标号所代表的部件列表如下:

30.100、主横梁;101、电机支架安装架;102、装配孔;103、工艺孔;104、主定位孔;105、辅助定位孔;200、侧纵梁;210、前连接段;211、车身前安装孔;220、中连接段;221、控制臂前安装孔;222、护板安装孔;230、后连接段;231、车身后安装孔;232、转向机安装孔;233、控制臂后安装孔;234、稳定杆安装孔;235、第一加强筋;236、第二加强筋。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例

中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术实施例提供了一种前副车架及其车辆,其能解决相关技术中前副车架扭转及弯曲模态不足而影响整车nvh性能以及容易堆积雨水、泥沙、碎石的问题。

33.参见图1至图3所示,本技术实施例第一方面提供了一种前副车架,包括:

34.主横梁100,其为矩形管体;

35.侧纵梁200,其数量为两个并左右对称连接在主横梁100的两侧,其包括与主横梁100端部一体成型的后连接段230,以及向后连接段230前端方向延伸的中连接段220和前连接段210,后连接段230和前连接段210的截面均为开口朝向下的u形结构,且后连接段230和前连接段210内设置有加强筋。

36.本技术实施例的前副车架的主横梁100为扁平状的矩形管体,其封闭截面大于现有副车架采用实心结构的截面,能实现更高的扭转及弯曲模态,使其不易与车辆其他系统共振,进而规避实心结构因截面厚度不足带来的前副车架的扭转及弯曲模态不足的问题,利于提升整车的nvh性能;

37.同时主横梁100和侧纵梁200为铝合金材质一体铸造成型,呈“蝴蝶”状,整体重量轻,无锈蚀风险,主横梁100和侧纵梁200的后连接段230一体成型连接,侧纵梁200的后连接段230封闭主横梁100的两端,使得主横梁100形成中间区域的空心结构,侧纵梁200形成两侧区域的实心结构,空心和实心相结合,分布合理,结构简单,两侧的侧纵梁200的实心结构利于安装承重,主横梁100的中间区域受力相对较小,进而采用空心结构,利于前副车架减重,同时保证足够的扭转及弯曲模态,设计合理,降低了铸造难度,有利于提升生产时的良品率;

38.同时侧纵梁200的后连接段230和前连接段210内设置有加强筋,既提升结构强度、刚度,又有利于提升前副车架良品率及轻量化水平,且侧纵梁200的后连接段230和前连接段210内设置的加强筋随开口朝下,安装时,加强筋朝向地面,不会堆积雨水、泥沙、碎石等杂物,同时加强筋与侧纵梁200的前连接段210和后连接段230的外侧壁固定连接,既满足了强度、刚度的性能需求,还起到了减重作用,进而进一步提升了整体轻量化水平;

39.同时侧纵梁200的区域设计为实心结构,配合前连接段210和后连接段230上的加强筋,使得整体结构紧凑,能规避采用空心结构导致的模具结构复杂、砂芯不稳定以及结构厚大带来的铸造缺陷及合格率低的问题,提升了良品率,同时提高了经济效益;

40.需要说明的是,主横梁的结构设置在本技术中的作用是保证前副车架有足够的扭转及弯曲模态,保证使用可靠性及对整车的nvh性能,因此可以理解的是,并不仅限于铝合金和一体铸造成型,本领域技术人员可以根据使用场景和测试条件对主横梁的尺寸、形状和材质进行适应性调整。

41.在一些可选实施例中:参见图1所示,本技术实施例提供了一种前副车架,该前副车架的前连接段210的前端设置有车身前安装孔211,后连接段230的后端设置有车身后安装孔231,车身前安装孔211和车身后安装孔231均为圆柱形结构,前连接段210上的加强筋呈“x”字形。

42.本技术实施例的前副车架的侧纵梁200的前连接段210的前端设置有车身前安装

孔211,且前连接段210沿车身前安装孔211方向逐渐变形窄,后连接段230的后端设置有车身后安装孔231,且后连接段230沿车身后安装孔231方向逐渐变形窄,后连接段230一体成型在主横梁100端部,整体形成“蝴蝶”状,整体体积小、质量轻,方便通过车身前安装孔211和车身后安装孔231将整体装配到车身上,车身前安装孔211和车身后安装孔231作为关键受力点,采用圆柱形结构,能保证连接强度及刚度;

43.同时前连接段210的u形结构内连接有“x”字形的加强筋,“x”字形的加强筋和前连接段210的侧壁连接,形成“田”字形,在保证结构强度及刚度的情况下,达到减重效果,同时满足了装配工艺性需求,避免结构厚大增加铸造难度,提高材料利用率,利于生产经济效益。

44.在一些可选实施例中:参见图1所示,本技术实施例提供了一种前副车架,该前副车架的后连接段230上设置有转向机安装孔232、两个控制臂后安装孔233和两个稳定杆安装孔234,中连接段220上设置有控制臂前安装孔221和护板安装孔222;

45.转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234均为圆柱形结构。

46.本技术实施例的前副车架的侧纵梁200的后连接段230上设置有转向机安装孔232、控制臂后安装孔233和稳定杆安装孔234,转向机安装孔232位于后连接段230靠近中连接段220处,稳定杆安装孔234位于后连接段230靠近主横梁100处,控制臂后安装孔233和控制臂前安装孔221配合安装控制臂零件,稳定杆安装孔234配合安装稳定杆,结构紧凑,安装区域集中,满足了机加工、装配、拆卸等工艺需求,提高了安装作业效率;

47.位于侧纵梁200的后连接段230上的转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234作为关键受力点,均采用圆柱形结构,能保证连接强度及刚度,同时侧纵梁200的后连接段230内设置的加强筋能连接到转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234的圆柱壁上,和加强筋组合使用,进一步保证强度及刚度;

48.需要说明的是,转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234的分布位置和结构在本技术中的作用是保证前副车架能满足与车身的装配工艺性需求,因此可以理解的是,并不仅限于本实施例中转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234的分布位置和圆柱形结构,本领域技术人员可以根据使用场景和测试条件对转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234的尺寸、形状、位置和材质进行适应性调整。

49.在一些可选实施例中:参见图1所示,本技术实施例提供了一种前副车架,该前副车架的后连接段230上的加强筋包括呈x形的第一加强筋235和呈放射形的第二加强筋236;

50.第一加强筋235位于转向机安装孔232的外周,转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234的圆柱外壁面均设有第二加强筋236。

51.本技术实施例的前副车架的侧纵梁200的后连接段230上连接有第一加强筋235和呈放射形的第二加强筋236,第一加强筋235呈“x”形状,设置在于转向机安装孔232的外周,保证转向机安装连接处刚度与转向操控性能,同时“x”形状第一加强筋235距离到转向机安装孔232中心间距设置,优选为15mm,既能保证转向机紧固螺栓的装配空间,又有起到加强整体结构的作用,方便进行转向机安装操作;

52.同时在侧纵梁200的后连接段230的u形结构内,设置有多处呈放射形的第二加强筋236,分别连接在转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234的圆柱外壁

上,放射形指第二加强筋236一端连接在圆柱壁面上并均匀分布,放射形指第二加强筋236的另一端连接在侧壁或“x”形状第一加强筋235上,加强筋组合使用,进而进一步加强转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234处的强度;

53.同时多处呈放射形的第二加强筋236相互交错形成“x”形状,多处呈放射形的第二加强筋236又和后连接段230侧壁之间形成三角形,进一步提升了转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234作为关键受力安装点的结构强度和刚度;

54.同时转向机安装孔232、控制臂后安装孔233、稳定杆安装孔234三者作为关键受力安装点,分布在前副车架两侧区域的侧纵梁上,且位置较为集中,进而对应前副车架两侧的侧纵梁设计为实心结构,保证前副车架整体结构紧凑的同时,方便对成型后的前副车架精加工,满足机加工、装配、拆卸等工艺需求,能规避前副车架两侧采用空心结构导致的模具结构复杂、砂芯不稳定以及结构厚大带来的铸造缺陷及合格率低的问题,提升了制造的良品率,提高了生产经济效益;

55.同时呈x形的第一加强筋235和呈放射形的第二加强筋236相互配合,既提升前副车架整体结构的强度、刚度,起到减重的效果,又有利于提升良品率及轻量化水平;

56.需要说明的是,加强筋的组合分布结构在本技术中的作用是保证前副车架整体结构的强度、刚度,减重的同时满足了装配工艺性需求,因此可以理解的是,并不仅限于本实施例中布置的呈x形的加强筋和呈放射形的加强筋,本领域技术人员可以根据使用场景和测试条件对加强筋的尺寸、形状、位置和材质进行适应性调整。

57.在一些可选实施例中:参见图1和图3所示,本技术实施例提供了一种前副车架,该前副车架的第一加强筋235的高度高于转向机安装孔232,稳定杆安装孔234的圆柱体高度低于控制臂后安装孔233圆柱体。

58.本技术实施例的前副车架的侧纵梁200的后连接段230上第一加强筋235的高度高于转向机安装孔232,进一步保证了转向机安装点刚度与实际使用过程中的转向操控性能;

59.稳定杆安装孔234的圆柱体高度低于控制臂后安装孔233圆柱体,使得控制臂后安装孔233和稳定杆安装孔234形成高度差,方便配合安装车身的稳定杆和控制臂部件,既满足了连接处强度、刚度的性能需求,又满足了装配工艺性需求。

60.在一些可选实施例中:参见图1和图2所示,本技术实施例提供了一种前副车架,该前副车架的控制臂后安装孔233位于后连接段230远离主横梁100一侧的侧壁上。

61.本技术实施例的前副车架的控制臂后安装孔233位于后连接段230远离主横梁100一侧的侧壁上,利用侧纵梁200的后连接段230上的一部分侧壁以及呈放射形的第二加强筋236相互配合来提升结构强度及刚度,提升了控制臂后安装孔233安装使用时的可靠性。

62.在一些可选实施例中:参见图1所示,本技术实施例提供了一种前副车架,该前副车架的第一加强筋235、第二加强筋236和后连接段230的侧壁在远离控制臂后安装孔233的圆柱壁方向上高度逐渐降低。

63.本技术实施例的前副车架的第一加强筋235、第二加强筋236和后连接段230的侧壁在远离控制臂后安装孔233的圆柱壁方向,加强筋高度呈现降低趋势,有减重的效果。

64.在一些可选实施例中:参见图1至图3所示,本技术实施例提供了一种前副车架,该前副车架的主横梁100上设置有高于后连接段230的电机支架安装架101、多个装配孔102以及多个工艺孔103,电机支架安装架101为u形支架。

65.本技术实施例的前副车架的主横梁100上设置有高于后连接段230的电机支架安装架101,即参见图3中沿轴向方向没有阻碍,对应的第一加强筋235、后连接段230的侧壁均进行了避让,该对应区域高度下降,也起到了减重作用,满足了电机支架安装架101因机加工刀具进给、螺栓装配和拆卸的工艺需求,实现多种加强筋及外侧壁结构组合使用,既满足了强度、刚度的性能需求,又兼顾了机加工、装配、拆卸工艺性需求,还进一步起到了减重作用;

66.主横梁100为扁平状的矩形管结构,两侧通过一体成型的侧纵梁200的后连接段230封闭,形成前副车架中间区域的空心结构,空心结构通过砂芯填充,铸造成型,后续砂芯通过其上设置的工艺孔103排出,主横梁100所在中间区域受力相对较小,且受边界空间限制,例如上端有稳定杆、转向机等零件限制,下端有底护板、离地间隙限制,有效空间高度约60mm,有足够空间设计为空心结构,主横梁100上的工艺孔103大小不一且呈圆形或者长圆形,一是用作砂芯在铸造过程中的定位孔,二是用作减重孔,三是用作砂芯的露出孔,四是用作特殊工况时雨水、泥沙、碎石的漏出孔,其功能多用,使用方便,还提升了轻量化水平;

67.主横梁100上设置的多个装配孔102主要在主横梁100的中间区域,主要用于方便底护板、冷却管路、线束等零件的装配;

68.需要说明的是,工艺孔103和装配孔102主要分布在主横梁的一侧并孔口朝下,在本技术实施例中保证前副车架整体结构的强度和刚度的同时进一步减重,还满足了装配工艺性需求,因此可以理解的是,并不仅限于本实施例中设置的工艺孔103和装配孔102,本领域技术人员可以根据使用场景和测试条件对工艺孔103和装配孔102的尺寸、形状、和位置进行适应性调整。

69.在一些可选实施例中:参见图1所示,本技术实施例提供了一种前副车架,该前副车架的主横梁100的后端设置有分别用于给前悬架和车身装配定位的主定位孔104和辅助定位孔105。

70.本技术实施例的前副车架的主横梁100上的主定位孔104、辅助定位孔105设置在主横梁100后端的左右两侧,两者相互配合使用,功能多用,一是用作机加工定位孔,二是用作检测基准孔,三是用作副车架以及前悬架和车身装配定位孔,满足了机加工、装配、拆卸等工艺需求。

71.参见图2所示,本技术实施例第二方面提供了一种车辆,包括:

72.上述任一项实施例的前副车架。

73.本技术实施例的车辆上的前副车架的通过主横梁100的空心结构与侧纵梁200的实心结构相结合的设计方案,外加多种结构加强筋组合使用,以及多个工艺孔103多功能作用,既满足了前副车架强度、刚度、模态等性能需求,提升了使用可靠性及整车nvh性能,又满足机加工、装配、拆卸等工艺需求,还提升了轻量化水平;

74.同时前副车架整体为铝合金材质,无锈蚀风险;一体式成型,结构紧凑,同时多处减重设计,轻量化设计,有利于提升燃油经济性和续航里程。

75.在本技术的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例

如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

76.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

77.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。