消除gh4151合金低熔点相及破碎mc碳化物的方法

技术领域

1.本发明涉及合金处理技术领域,尤其是涉及一种消除gh4151合金低熔点相及破碎mc碳化物的方法。

背景技术:

2.gh4151合金是一种以γ'相沉淀强化的难变形镍基高温合金,因其具有优异的综合性能和较高的服役温度,常用于制作航空发动机涡轮盘、叶片、机匣、紧固件等。gh4151合金中时效强化元素al、ti和nb质量分数的总含量高达10%,固溶强化元素cr、co、mo、w的总含量高达36%,碳的含量最高可达0.08%,铸锭凝固过程中易产生更为严重的偏析,进而更易在枝晶间形成大量(γ γ')共晶相、η相以及laves相等多种低熔点有害相,同时形成尺寸较大的mc碳化物。低熔点相与mc碳化物会降低铸锭热变形能力,诱发裂纹产生,导致铸锭锻造开裂。gh4151合金的合金化程度是镍基变形高温合金之最,低熔点有害相的组成更为复杂,含量更多,现有的消除镍基变形高温合金低熔点有害相及破碎mc碳化物的方法已经不能满足gh4151合金的研制需要。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明的目的在于提供消除gh4151合金低熔点相及破碎mc碳化物的方法,以解决现有技术中不能完全消除gh4151合金中有害相及破碎mc碳化物,影响后续使用等技术问题。

5.为了实现本发明的上述目的,特采用以下技术方案:

6.消除gh4151合金低熔点相及mc碳化物的方法,包括如下步骤:

7.(a)gh4151合金铸锭于600~950℃保温处理30~60h,然后升温至1200~1220℃保温处理30~60h;

8.(b)将步骤(a)处理后的铸锭于1180~1200℃保温处理2~8h,进行镦粗和拔长;然后于1180~1200℃保温处理30~50h,再降温至1160~1180℃保温处理30~50h;

9.(c)将步骤(b)处理后的铸锭进行镦粗和拔长;然后于1160~1180℃保温处理20~40h,再降温至1140~1160℃保温处理10~30h;

10.(d)将步骤(c)处理后的铸锭进行镦粗和拔长;然后于1120~1140℃保温处理20~30h,炉冷至室温。

11.在本发明的具体实施方式中,步骤(a)包括:gh4151合金铸锭以18~22℃/min速率由室温升温至600~950℃,保温处理30~60h,再以8~12℃/min速率升温至1200~1220℃,保温处理30~60h。

12.在本发明的具体实施方式中,步骤(b)包括:将步骤(a)处理后的铸锭以4~6℃/min速率降温至1180~1200℃,保温处理2~8h,进行镦粗和拔长;然后于1180~1200℃保温处理30~50h,再以4~6℃/min速率降温至1160~1180℃,保温处理30~50h。

13.在本发明的具体实施方式中,步骤(c)包括:将步骤(b)处理后的铸锭进行镦粗和拔长;然后于1160~1180℃保温处理20~40h,再以4~6℃/min速率降温至1140~1160℃,保温处理10~30h。

14.在本发明的具体实施方式中,步骤(d)包括:将步骤(c)处理后的铸锭进行镦粗和拔长;然后以4~6℃/min速率降温至1120~1140℃,保温处理20~30h,炉冷至室温。

15.在本发明的具体实施方式中,步骤(b)中,所述镦粗的变形量为10%~30%,再拔长至原长。进一步的,步骤(b)中,锻造时间≤3min,镦粗和拔长的变形速率为30~40mm/s。

16.在本发明的具体实施方式中,步骤(c)中,所述镦粗的变形量为20%~40%,再拔长至原长。进一步的,步骤(c)中,锻造时间≤2min,镦粗和拔长的变形速率为50~60mm/s。

17.在本发明的具体实施方式中,步骤(d)中,所述镦粗的变形量为10%~40%,再拔长至原长。进一步的,步骤(d)中,锻造时间≤2min,镦粗和拔长的变形速率为50~60mm/s。

18.在本发明的具体实施方式中,所述gh4151合金铸锭是通过两联冶炼或三联冶炼制备得到的。如可采用真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼制备得到。

19.在本发明的具体实施方式中,处理后的所述gh4151合金铸锭中,无(γ γ')共晶相、η相以及laves相,并且mc碳化物尺寸为4~10μm。

20.与现有技术相比,本发明的有益效果为:

21.本发明的方法能够有效消除gh4151合金中的低熔点有害相,破碎mc碳化物,消除元素偏析,提高合金纯净度,降低gh4151合金热变形抗力,提高合金热变形能力,为后续均匀组织的制备提供优质坯料。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本发明实施例1提供的gh4151合金铸锭原始组织图;

24.图2为本发明实施例1提供的处理后的gh4151合金铸锭组织图。

具体实施方式

25.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.消除gh4151合金低熔点相及破碎mc碳化物的方法,包括如下步骤:

27.(a)gh4151合金铸锭于600~950℃保温处理30~60h,然后升温至1200~1220℃保温处理30~60h;

28.(b)将步骤(a)处理后的铸锭于1180~1200℃保温处理2~8h,进行镦粗和拔长;然后于1180~1200℃保温处理30~50h,再降温至1160~1180℃保温处理30~50h;

29.(c)将步骤(b)处理后的铸锭进行镦粗和拔长;然后于1160~1180℃保温处理20~40h,再降温至1140~1160℃保温处理10~30h;

30.(d)将步骤(c)处理后的铸锭进行镦粗和拔长;然后于1120~1140℃保温处理20~30h,炉冷至室温。

31.在本发明的具体实施方式中,步骤(a)包括:gh4151合金铸锭以18~22℃/min速率由室温升温至600~950℃,保温处理30~60h,再以8~12℃/min速率升温至1200~1220℃,保温处理30~60h。

32.在本发明的优选实施方式中,步骤(a)包括:gh4151合金铸锭以20℃/min速率由室温升温至750~950℃,保温处理30~45h,再以10℃/min速率升温至1200~1220℃,保温处理30~45h。

33.在本发明的具体实施方式中,步骤(b)包括:将步骤(a)处理后的铸锭以4~6℃/min速率降温至1180~1200℃,保温处理2~8h,进行镦粗和拔长;然后于1180~1200℃保温处理30~50h,再以4~6℃/min速率降温至1160~1180℃,保温处理30~50h。

34.在本发明的优选实施方式中,步骤(b)包括:将步骤(a)处理后的铸锭以5℃/min速率降温至1180~1200℃,保温处理2~5h,进行镦粗和拔长;然后于1180~1200℃保温处理30~40h,再以5℃/min速率降温至1160~1180℃,保温处理30~40h。

35.在本发明的具体实施方式中,步骤(c)包括:将步骤(b)处理后的铸锭进行镦粗和拔长;然后于1160~1180℃保温处理20~40h,再以4~6℃/min速率降温至1140~1160℃,保温处理10~30h。

36.在本发明的优选实施方式中,步骤(c)包括:将步骤(b)处理后的铸锭进行镦粗和拔长;然后于1160~1180℃保温处理20~30h,再以5℃/min速率降温至1140~1160℃,保温处理10~20h。

37.在本发明的具体实施方式中,步骤(d)包括:将步骤(c)处理后的铸锭进行镦粗和拔长;然后以4~6℃/min速率降温至1120~1140℃,保温处理20~30h,炉冷至室温。

38.在本发明的优选实施方式中,步骤(d)包括:将步骤(c)处理后的铸锭进行镦粗和拔长;然后以5℃/min速率降温至1120~1140℃,保温处理20~25h,炉冷至室温。

39.在本发明的具体实施方式中,步骤(b)中,所述镦粗的变形量为10%~30%,再拔长至原长。进一步的,步骤(b)中,锻造时间≤3min,镦粗和拔长的变形速率为30~40mm/s。

40.如在不同实施方式中,步骤(b)中,所述镦粗的变形量可以为10%、12%、15%、18%、20%、22%、25%、28%、30%等等;镦粗和拔长的变形速率可以为30mm/s、32mm/s、34mm/s、35mm/s、36mm/s、38mm/s、40mm/s等等。

41.在本发明的优选实施方式中,步骤(b)中,所述镦粗的变形量为20%~30%;镦粗和拔长的变形速率为34~36mm/s。

42.在本发明的具体实施方式中,步骤(c)中,所述镦粗的变形量为20%~40%,再拔长至原长。进一步的,步骤(c)中,锻造时间≤2min,镦粗和拔长的变形速率为50~60mm/s。

43.如在不同实施方式中,步骤(c)中,所述镦粗的变形量可以为20%、22%、25%、28%、30%、32%、35%、38%、40%等等;镦粗和拔长的变形速率可以为50mm/s、52mm/s、

54mm/s、55mm/s、56mm/s、58mm/s、60mm/s等等。

44.在本发明的优选实施方式中,步骤(c)中,所述镦粗的变形量为30%~40%;镦粗和拔长的变形速率为54~56mm/s。

45.在本发明的具体实施方式中,步骤(d)中,所述镦粗的变形量为10%~40%,再拔长至原长。进一步的,步骤(d)中,锻造时间≤2min,镦粗和拔长的变形速率为50~60mm/s。

46.如在不同实施方式中,步骤(d)中,所述镦粗的变形量可以为10%、12%、15%、18%、20%、22%、25%、28%、30%、32%、35%、38%、40%等等;镦粗和拔长的变形速率可以为50mm/s、52mm/s、54mm/s、55mm/s、56mm/s、58mm/s、60mm/s等等。

47.在本发明的优选实施方式中,步骤(d)中,所述镦粗的变形量为25%~40%;镦粗和拔长的变形速率为54~56mm/s。

48.在本发明的具体实施方式中,所述方法包括:

49.(a)gh4151合金铸锭以18~22℃/min速率由室温升温至600~950℃,保温处理30~60h,再以8~12℃/min速率升温至1200~1220℃,保温处理30~60h;

50.(b)将步骤(a)处理后的铸锭以4~6℃/min速率降温至1180~1200℃,保温处理2~8h,镦粗10%~30%,再拔长至原长;然后于1180~1200℃保温处理30~50h,再以4~6℃/min速率降温至1160~1180℃,保温处理30~50h;

51.(c)将步骤(b)处理后的铸锭镦粗20%~40%,再拔长至原长;然后于1160~1180℃保温处理20~40h,再以4~6℃/min速率降温至1140~1160℃,保温处理10~30h;

52.(d)将步骤(c)处理后的铸锭镦粗10%~40%,再拔长至原长;然后以4~6℃/min速率降温至1120~1140℃,保温处理20~30h,炉冷至室温。

53.在本发明的具体实施方式中,所述gh4151合金铸锭是通过两联冶炼或三联冶炼制备得到的。如可采用真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼制备得到。

54.在实际操作中,两联冶炼或三联冶炼的具体操作按照常规gh4151合金铸锭的冶炼操作进行。制得的gh4151合金铸锭中包含按质量百分数计的以下元素:

55.c 0.04%~0.08%、cr 10%~12%、mo 4%~5%、w 2.5%~3.5%、co 14%~16%、fe≤1.0%、nb 3.0%~3.5%、al 3.5%~4.0%、ti 2.5%~3.1%、p≤0.015%、b≤0.01%、cu≤0.1%、mn≤0.4%、si≤0.3%、v 0.4%~0.8%、s≤0.0010%,余量为ni。

56.在本发明的具体实施方式中,处理后的所述gh4151合金铸锭中,无(γ γ')共晶相、η相以及laves相,并且mc碳化物的尺寸为4~15μm;优选的,mc碳化物的尺寸为4~10μm。以偏析比k值表征元素的偏析程度,本发明处理后的所述gh4151合金铸锭中,ti的k值为1.0~1.2,nb的k值为1.0~1.2;优选的,ti的k值为1.0~1.1,nb的k值为1.0~1.1。

57.本发明的方法降低gh4151合金热变形抗力,在1150℃/10s-1

热压缩实验中,本发明处理后的所述gh4151合金铸锭的流变应力≤495mpa,如470mpa~495mpa,或470mpa~485mpa等等。

58.实施例1

59.本实施例提供了消除gh4151合金低熔点相及破碎mc碳化物的方法,包括如下步骤:

60.(1)采用真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼制备

gh4151合金铸锭。将铸锭以20℃/min速率由室温升温至775℃保温处理45h,然后以10℃/min速率升温至1210℃保温处理45h。

61.(2)将步骤(1)处理后的铸锭以5℃/min速率降温至1190℃保温处理5h,然后以35mm/s的变形速率镦粗20%后,再以35mm/s的变形速率拔长至原长,锻造的时间不大于3min。

62.(3)将步骤(2)处理后的铸锭回炉在1190℃保温处理40h,再以5℃/min速率降温至1170℃保温处理40h。

63.(4)将步骤(3)处理后的铸锭以55mm/s的变形速率镦粗30%后,再以55mm/s的变形速率拔长至原长,锻造的时间不大于2min。

64.(5)将步骤(4)处理后的铸锭回炉在1170℃保温处理30h,再以5℃/min速率降温至1150℃保温处理20h。

65.(6)将步骤(5)处理后的铸锭以55mm/s的变形速率镦粗25%后,再以55mm/s的变形速率拔长至原长,锻造的时间不大于2min。

66.(7)将步骤(6)处理后的铸锭回炉以5℃/min速率降温至1130℃保温处理25h,然后炉冷至室温。

67.实施例2

68.本实施例提供了消除gh4151合金低熔点相及破碎mc碳化物的方法,包括如下步骤:

69.(1)采用真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼制备gh4151合金铸锭。将铸锭以20℃/min速率由室温升温至950℃保温处理60h,然后以10℃/min速率升温至1220℃保温处理60h。

70.(2)将步骤(1)处理后的铸锭以5℃/min速率降温至1200℃保温处理8h,然后以40mm/s的变形速率镦粗30%后,再以40mm/s的变形速率拔长至原长,锻造的时间不大于3min。

71.(3)将步骤(2)处理后的铸锭回炉在1200℃保温处理50h,再以5℃/min速率降温至1180℃保温处理50h。

72.(4)将步骤(3)处理后的铸锭以60mm/s的变形速率镦粗40%后,再以60mm/s的变形速率拔长至原长,锻造的时间不大于2min。

73.(5)将步骤(4)处理后的铸锭回炉在1180℃保温处理40h,再以5℃/min速率降温至1160℃保温处理30h。

74.(6)将步骤(5)处理后的铸锭以60mm/s的变形速率镦粗40%后,再以60mm/s的变形速率拔长至原长,锻造的时间不大于2min。

75.(7)将步骤(6)处理后的铸锭回炉以5℃/min速率降温至1140℃保温处理30h,然后炉冷至室温。

76.实施例3

77.本实施例提供了消除gh4151合金低熔点相及破碎mc碳化物的方法,包括如下步骤:

78.(1)采用真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼制备gh4151合金铸锭。将铸锭以20℃/min速率由室温升温至600℃保温处理30h,然后以10℃/

min速率升温至1200℃保温处理30h。

79.(2)将步骤(1)处理后的铸锭以5℃/min速率降温至1180℃保温处理2h,然后以30mm/s的变形速率镦粗10%后,再以30mm/s的变形速率拔长至原长,锻造的时间不大于3min。

80.(3)将步骤(2)处理后的铸锭回炉在1180℃保温处理30h,再以5℃/min速率降温至1160℃保温处理30h。

81.(4)将步骤(3)处理后的铸锭以50mm/s的变形速率镦粗20%后,再以50mm/s的变形速率拔长至原长,锻造的时间不大于2min。

82.(5)将步骤(4)处理后的铸锭回炉在1160℃保温处理20h,再以5℃/min速率降温至1140℃保温处理10h。

83.(6)将步骤(5)处理后的铸锭以50mm/s的变形速率镦粗10%后,再以50mm/s的变形速率拔长至原长,锻造的时间不大于2min。

84.(7)将步骤(6)处理后的铸锭回炉以5℃/min速率降温至1120℃保温处理20h,然后炉冷至室温。

85.实施例4

86.本实施例参考实施例1的方法,区别仅在于:

87.步骤(2)中,镦粗变形量为35%;

88.步骤(4)中,镦粗变形量为45%;

89.步骤(6)中,镦粗变形量为45%。

90.实施例5

91.本实施例参考实施例1的方法,区别仅在于:

92.步骤(2)中,镦粗和拔长变形速率为25mm/s;

93.步骤(4)中,镦粗和拔长变形速率为45mm/s;

94.步骤(6)中,镦粗和拔长变形速率为45mm/s。

95.比较例1

96.比较例1提供了对gh4151合金铸锭处理的方法,包括如下步骤:

97.(1)采用真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼制备gh4151合金铸锭。

98.(2)将铸锭以10℃/min速率由室温升温至1000℃保温处理2h;然后以10℃/min速率升温至1140℃保温处理20h以上;再以10℃/min速率升温至1200℃保温处理40h以上,然后炉冷至室温。

99.比较例2

100.比较例2提供了对gh4151合金铸锭处理的方法,包括如下步骤:

101.(1)采用真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼制备gh4151合金铸锭。将铸锭以20℃/min速率由室温升温至775℃保温处理45h,然后以10℃/min速率升温至1210℃保温处理45h。

102.(2)将步骤(1)处理后的铸锭以5℃/min速率降温至1190℃保温处理40h,再以5℃/min速率降温至1170℃保温处理40h。

103.(3)将步骤(2)处理后的铸锭以5℃/min速率降温至1150℃保温处理20h。

104.(4)将步骤(3)处理后的铸锭以5℃/min速率降温至1130℃保温处理25h。

105.(5)将步骤(4)处理后的铸锭以5℃/min速率升温至1190℃保温处理5h,然后以35mm/s的变形速率镦粗20%后,再以35mm/s的变形速率拔长至原长,锻造的时间不大于3min。

106.(6)将步骤(5)处理后的铸锭以5℃/min速率降温至1170℃保温处理30h,然后以55mm/s的变形速率镦粗30%后,再以55mm/s的变形速率拔长至原长,锻造的时间不大于2min。

107.(7)将步骤(6)处理后的铸锭以5℃/min速率降温至1150℃保温处理20h,然后以55mm/s的变形速率镦粗25%后,再以55mm/s的变形速率拔长至原长,锻造的时间不大于2min。空冷至室温。

108.比较例3

109.比较例3提供了对gh4151合金铸锭处理的方法,包括如下步骤:

110.(1)采用真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼制备gh4151合金铸锭。将铸锭以20℃/min速率由室温升温至775℃保温处理45h,然后以10℃/min速率升温至1210℃保温处理45h。

111.(2)将步骤(1)处理后的铸锭以5℃/min速率降温至1190℃保温处理40h,再以5℃/min速率降温至1170℃保温处理40h。

112.(3)将步骤(2)处理后的铸锭以5℃/min速率降温至1150℃保温处理20h。

113.(4)将步骤(3)处理后的铸锭以5℃/min速率降温至1130℃保温处理25h,然后炉冷至室温。

114.实验例1

115.为了对比说明不同实施例和比较例的处理方法得到的gh4151合金铸锭的差别,对不同实施例和比较例处理后的gh4151合金铸锭中的有害相含量及mc碳化物尺寸、偏析系数进行表征,表征结果见表1。其中,偏析程度用偏析比k值来表示,偏析比为树枝晶间元素最高含量与树枝晶干元素最低含量的比值。利用1150℃/1s-1

热压缩实验测试合金流变应力,通过流变应力大小来评估合金热变形抗力水平。

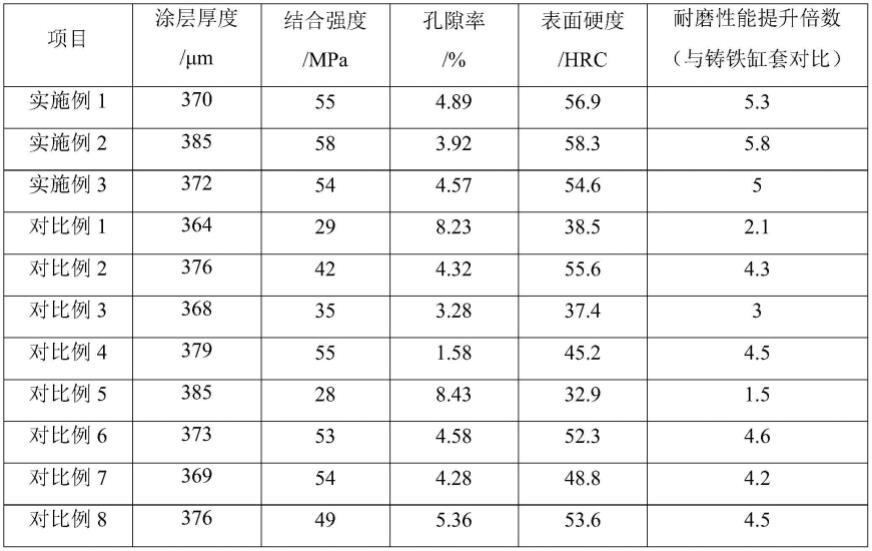

116.表1不同处理方法得到的gh4151合金铸锭的表征结果

[0117][0118][0119]

从上述表征结果可知,本发明的方法能够有效消除gh4151合金中的低熔点有害相,破碎mc一次碳化物,而且可以消除元素偏析,提高合金纯净度,降低gh4151合金热变形抗力,提高合金热变形能力。

[0120]

实验例2

[0121]

以实施例1为例进行说明,图1和图2分别为本发明实施例1提供的gh4151合金铸锭原始组织图和处理后的gh4151合金铸锭组织图。从图中可知,gh4151合金铸锭原始组织中,各元素分布不均匀,尤其ti、nb元素偏析严重,ti、nb是低熔点有害相和mc碳化物的主要组成元素,而经过本发明实施例1的处理后,有害相被消除,mc碳化物被细化,最终得到元素均匀分布的合金。

[0122]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。