1.本发明涉及一种节能型高炉煤气多级加热竖式煤粉加热装置和方法,属于冶金炼铁技术领域。

背景技术:

2.目前,在冶金炼铁技术领域,高炉喷吹煤粉加热技术能有效地提高煤粉燃烧效率,降低高炉燃料比,这项技术已经在生产实际应用,节能降耗效果显著。但是,现有煤粉加热技术还存在一些不足之处,能源利用率抵,能耗高,加热煤粉成本高,煤粉易堵塞管路,生产故障多等,限制了煤粉预热这一技术的推广应用。例如:目前正在被冶金企业广泛应用的采用燃烧高炉煤气烟气加热、煤粉管路水平布置的煤粉加热技术,煤粉加热到300℃,从煤粉加热器排出的烟气温度大约350-450℃,这部分热量没有有效的利用,又由于煤粉加热管路是水平布置,煤粉在管路中堵塞情况经常发生,限制了这一技术广泛推广使用。另一种煤粉预热技术(中国专利cn201921343533.4),名称为“一种利用复合热源的竖式煤粉加热器”,采用热烟气为主要热源,电磁感应加热为辅助热源的煤粉加热器,由于在实际应用当中,工业电价格高,导致加热煤粉的成本高,再就是煤粉在垂直安装的煤粉管路中,外环和里环煤粉管路中的煤粉下落速度不均匀,导致煤粉加热温度不均匀,也限制了这一技术的推广应用。

技术实现要素:

3.本发明的目的是提供一种节能型高炉煤气多级加热竖式煤粉加热装置和方法,采用高炉煤气燃烧的烟气作为加热煤粉热源,进行多级、多阶段加热竖式煤粉加热装置中的煤粉,提高了高炉煤气的利用效率,并且大于高炉煤气发电的效率,节能降耗更加显著,有利于这项技术在高炉上广泛推广使用,解决已有技术存在的上述技术问题。

4.本发明的技术方案是:一种节能型高炉煤气多级加热竖式煤粉加热装置,包含旋风分离器、多级加热竖式煤粉加热器、高炉煤气熔盐锅炉、热烟气导热油锅炉一、热烟气导热油锅炉二和氮气加热器,所述多级加热竖式煤粉加热器包含煤粉加热管、静态分离煤粉仓、第一加热段、第二加热段、第三加热段、第四加热段、集粉仓和喷吹罐;静态分离煤粉仓位于顶部与旋风分离器连接,集粉仓位于底部,静态分离煤粉仓与集粉仓之间垂直设置多根煤粉加热管,静态分离煤粉仓与集粉仓之间依次设置第四加热段、第三加热段、第二加热段和第一加热段,分别通过氮气加热器出来的烟气四、热烟气导热油锅炉二、热烟气导热油锅炉一和高炉煤气熔盐锅炉对煤粉加热管进行加热;所述集粉仓底部与喷吹罐连接。

5.所述第四加热段与烟气处理系统连接。

6.所述集粉仓用于汇集煤粉,保证每个煤粉加热管的煤粉下落速度一致,均匀受热,集粉仓上法兰与第一加热段连接,集粉仓下煤管与喷吹罐连通,集粉仓上部设有煤粉流速调整装置和煤粉均流装置。

7.所述煤粉流速调整装置包括固定孔板、移动孔板、锥形销、导向轴和调节丝杆,煤粉流速调整装置通过锥形销的上下移动,调节固定孔板煤粉的流通面积,从而控制每根煤粉加热管内煤粉下落速度,保证整体均匀下落,加热温度均匀,锥形销的上下移动不限于各种传动装置,如调节丝杠、凸轮、拉杆、顶杆、油缸和气缸等,所述固定孔板为圆形钢板加工件,固定孔板的垂直钢板面设有若干固定孔板煤粉孔,用于流通煤粉,固定孔板的垂直钢板面设有若干调节丝杠孔和导向轴孔,用于安装调节丝杠和导向轴,固定孔板固定在集粉仓上;所述移动孔板为圆形钢板加工件,移动孔板的垂直钢板面设有若干煤粉通道一,移动孔板的垂直钢板面设有若干锥形销固定孔,锥形销固定孔与固定孔板煤粉孔数量一致,且同心布置,移动孔板通过调节丝杠和导向轴与固定孔板固定在一起,转动调节丝杆,移动孔板可在垂直方向上下移动。

8.所述锥形销为钢制加工件,锥形销设置在移动孔板的锥形销固定孔上,锥形销与固定孔板煤粉孔套合在一起,随移动孔板上下移动,锥形销也上下移动,从而改变锥形销和固定孔板煤粉孔之间空隙的大小,也就是煤粉的流通面积大小,用于控制煤粉下落速度。

9.所述煤粉均流装置由多个环状三角形钢制件同心排布集粉仓内,环状三角形钢制件为环状,截面为三角形,多个环状三角形钢制件的三角形顶点处于一个平面内,多个环状三角形钢制件在垂直方向相互叠加,相互之间留有间隙,,既流通煤粉又避免煤粉垂直下落,导致局部煤粉下落速度过快,下煤量不均匀情况。

10.所述静态分离煤粉仓下部用于存储煤粉,中部以上用于进一步煤粉和气体的分离,静态分离煤粉仓中部环形布置多环钢丝束,相邻两环钢丝束交错布置,钢丝束上端固定,下端处于自由状态,钢丝束在振动和外力作用下,可自由摆动,抖落夹杂在钢丝束中的煤粉;钢丝束的上方设置多层圆锥形钢丝滤网。

11.第一级加热是采用高炉煤气燃烧的烟气为热源,加热高炉煤气熔盐锅炉中的熔盐,将熔盐加热到350-400℃,然后,将熔盐输送到多级加热竖式煤粉加热器的第一加热段加热煤粉;第二级加热是采用高炉煤气熔盐锅炉排出400-450℃的烟气一,加热热烟气导热油锅炉一中的导热油,将导热油加热到300℃,然后,将导热油输送到将多级加热竖式煤粉加热器的第二加热段加热煤粉;第三级加热是采用热烟气导热油锅炉一出口300-350℃的烟气二,加热热烟气导热油锅炉二中的导热油,将导热油加热到200℃,然后,将导热油输送到多级加热竖式煤粉加热器的第三加热段加热煤粉;第四级加热是将热烟气导热油锅炉二出口200-250℃的烟气三,排入多级加热竖式煤粉加热器的第四加热段,直接加热煤粉加热管中的煤粉,从第四加热段排出的烟气温度控制在100℃。

12.所述第四加热段、第三加热段、第二加热段和第一加热段结构相同。

13.第一加热段外圈为钢外壳,钢外壳的上下口为上连接法兰一和下连接法兰一,上连接法兰一和下连接法兰一之间布置若干垂直的煤粉加热管,煤粉加热管内为煤粉通道二,煤粉加热管外与钢外壳之间为熔盐通道,熔盐下进上出,上连接法兰一与第二加热段的下连接法兰二连接,下连接法兰一与集粉仓连接。

14.所述第二加热段的煤粉加热管外与钢外壳之间为导热油通道,导热油下进上出,上连接法兰二与第三加热段的下连接法兰三连接,下连接法兰二与第一加热段的上连接法兰一连接。

15.所述第三加热段的钢外壳的上下口为上连接法兰三和下连接法兰三,上连接法兰

三和下连接法兰三之间布置若干垂直的煤粉加热管,煤粉加热管内为煤粉通道二,煤粉加热管外与钢外壳之间为导热油通道,导热油下进上出,上连接法兰三与第四加热段的下连接法兰四连接,下连接法兰三与第二加热段的上连接法兰二连接。

16.所述第四加热段的钢外壳的上下口为上连接法兰四和下连接法兰四,上连接法兰四和下连接法兰四之间布置若干垂直与的煤粉加热管,煤粉加热管内为煤粉通道二,煤粉加热管外与钢外壳之间为热烟气通道,热烟气下进上出,上连接法兰四与静态分离煤粉仓法兰连接,下连接法兰四与第三加热段的上连接法兰三连接。

17.所述高炉煤气熔盐锅炉、热烟气导热油锅炉一和热烟气导热油锅炉二依次从低到高垂直排列,高炉炉煤气熔盐锅炉安装在最底部。

18.一种节能型高炉煤气多级加热竖式煤粉加热方法,利用高炉煤气燃烧的烟气为热源,进行多级、多阶段加热竖式煤粉加热装置中的煤粉,提高了能源的利用效率,第一级加热是采用高炉煤气燃烧的烟气为热源,加热高炉煤气熔盐锅炉中的熔盐,将熔盐加热到350-400℃,然后,将熔盐输送到多级加热竖式煤粉加热器第一加热段加热煤粉;第二级加热是采用高炉煤气熔盐锅炉排出400-450℃的烟气,加热热烟气导热油锅炉一中的导热油,将导热油加热到300℃左右,然后,将导热油输送到多级加热竖式煤粉加热器第二加热段加热煤粉;第三级加热是采用热烟气导热油锅炉一出口300-350℃的烟气,加热热烟气导热油锅炉二中的导热油,将导热油加热到200℃左右,然后,将导热油输送到多级加热竖式煤粉加热器第三加热段加热煤粉;第四级加热是将热烟气导热油锅炉二出口200-250℃的烟气,排入多级加热竖式煤粉加热器第四加热段,直接加热煤粉加热管中的煤粉,从多级加热竖式煤粉加热器第四加热段排出的烟气温度控制在100℃。

19.本发明的有益效果:采用高炉煤气燃烧的烟气作为加热煤粉热源,进行多级、多阶段加热竖式煤粉加热装置中的煤粉,提高了高炉煤气的利用效率,并且大于高炉煤气发电的效率,节能降耗更加显著,有利于这项技术在高炉上广泛推广使用。

附图说明

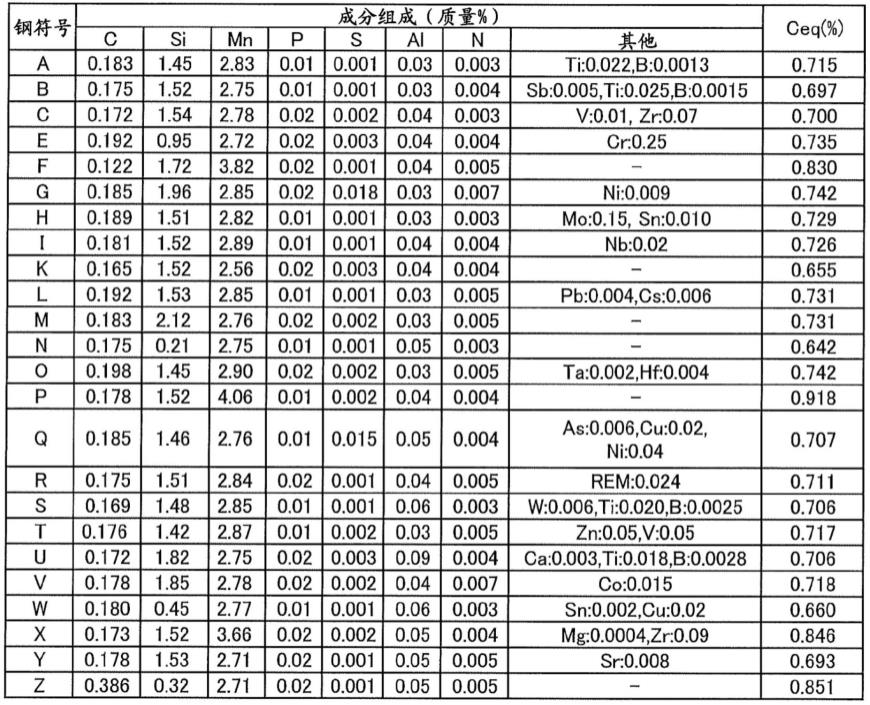

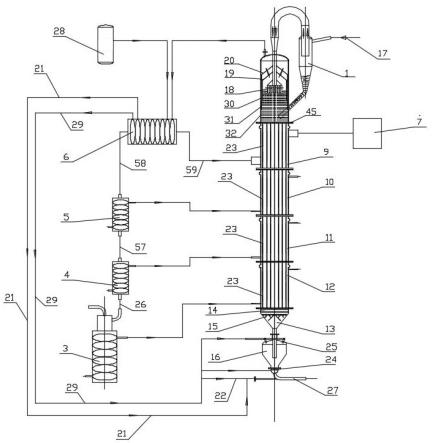

20.图1是本发明实施例的整体结构示意图;图2是本发明实施例的多级加热竖式煤粉加热器示意图;图3是本发明实施例整体示意图;图4是本发明实施例静态分离煤粉仓示意图;图5是图4的部放大示意图;图6是本发明实施例第一加热段示意图;图7是本发明实施例第二加热段示意图;图8是本发明实施例第三加热段示意图;图9是本发明实施例第四加热段示意图;图10是本发明实施例集粉仓示意图;图11是本发明实施例煤粉流速调整装置间隙变小示意图;图12是本发明实施例煤粉流速调整装置间隙变小俯视示意图;图13是图12的a-a剖视示意图;

图14是本发明实施例煤粉流速调整装置间隙变小立体示意图;图15是本发明实施例煤粉流速调整装置间隙变大示意图;图16是本发明实施例煤粉流速调整装置间隙变大俯视示意图;图17是图16的b-b剖视示意图;图18是本发明实施例煤粉流速调整装置间隙变大立体示意图;图19是本发明实施例煤粉均流装装置示意图;图20是本发明实施例煤粉均流装装置俯视示意图;图中:旋风分离器1、多级加热竖式煤粉加热器2、高炉煤气熔盐锅炉3、热烟气导热油锅炉一4、热烟气导热油锅炉二5、氮气加热器6、烟气处理系统7、静态分离煤粉仓8、第四加热段9、第三加热段10、第二加热段11、第一加热段12、集粉仓13、煤粉流速调整装置14、煤粉均流装装置15、喷吹罐16、煤粉进口管路17、钢丝束18、第一层钢丝滤网19、第二层钢丝滤网20、排气管路21、喷吹罐助推管路22、煤粉加热管23、氮气硫化装置24、氮气加压口25、烟气一26、喷煤出口管路27、氮气储气罐28、氮气管路29、第一层钢外壳30、第二层钢外壳31、静态分离粉仓壳体32、环形槽33、空隙34、钢外壳35、上连接法兰一36、煤粉通道二37、熔盐通道38、下连接法兰一39、上连接法兰二40、下连接法兰二41、导热油通道42、上连接法兰三43、下连接法兰三44、上连接法兰四45、下连接法兰四46、热烟气通道47、集粉仓上法兰48、固定孔板49、移动孔板50、锥形销51、导向轴52、调节丝杆53、固定孔板煤粉孔54、煤粉通道一55、环状三角形钢制件56、烟气二57、烟气三58、烟气四59。

具体实施方式

21.以下结合附图,通过实施例对本发明做进一步说明。

22.一种节能型高炉煤气多级加热竖式煤粉加热装置,包含旋风分离器1、多级加热竖式煤粉加热器2、高炉煤气熔盐锅炉3、热烟气导热油锅炉一4、热烟气导热油锅炉二5和氮气加热器6,所述多级加热竖式煤粉加热器2包含煤粉加热管23、静态分离煤粉仓8、第一加热段12、第二加热段11、第三加热段10、第四加热段9、集粉仓13和喷吹罐16;静态分离煤粉仓8位于顶部与旋风分离器1连接,集粉仓13位于底部,静态分离煤粉仓8与集粉仓13之间垂直设置多根煤粉加热管23,静态分离煤粉仓8与集粉仓13之间依次设置第四加热段9、第三加热段10、第二加热段11和第一加热段12,分别通过氮气加热器6出来的烟气四59、热烟气导热油锅炉二5、热烟气导热油锅炉一4和高炉煤气熔盐锅炉3对煤粉加热管23进行加热;所述集粉仓13底部与喷吹罐16连接。

23.所述第四加热段9与烟气处理系统7连接。

24.所述集粉仓13用于汇集煤粉,保证每个煤粉加热管23的煤粉下落速度一致,均匀受热,集粉仓上法兰48与第一加热段12连接,集粉仓13下煤管与喷吹罐16连通,集粉仓13上部设有煤粉流速调整装置14和煤粉均流装置15。

25.所述煤粉流速调整装置14包括固定孔板49、移动孔板50、锥形销51、导向轴52和调节丝杆53,煤粉流速调整装置14通过锥形销的上下移动,调节固定孔板煤粉的流通面积,从而控制每根煤粉加热管23内煤粉下落速度,保证整体均匀下落,加热温度均匀,锥形销的上下移动不限于各种传动装置,如调节丝杠53、凸轮、拉杆、顶杆、油缸和气缸等,所述固定孔板49为圆形钢板加工件,固定孔板49的垂直钢板面设有若干固定孔板煤粉孔54,用于流通

煤粉,固定孔板49的垂直钢板面设有若干调节丝杠孔和导向轴孔,用于安装调节丝杠53和导向轴52,固定孔板49固定在集粉仓13上;所述移动孔板50为圆形钢板加工件,移动孔板50的垂直钢板面设有若干煤粉通道一55,移动孔板50的垂直钢板面设有若干锥形销固定孔,锥形销固定孔与固定孔板煤粉孔54数量一致,且同心布置,移动孔板50通过调节丝杠53和导向轴52与固定孔板49固定在一起,转动调节丝杆53,移动孔板50可在垂直方向上下移动。

26.所述锥形销51为钢制加工件,锥形销51设置在移动孔板50的锥形销固定孔上,锥形销51与固定孔板煤粉孔54套合在一起,随移动孔板上下移动,锥形销51也上下移动,从而改变锥形销51和固定孔板煤粉孔54之间空隙的大小,也就是煤粉的流通面积大小,用于控制煤粉下落速度。

27.所述导向轴52用于移动孔板50上下移动时,保证锥形销51与固定孔板煤粉孔54同轴度不发生变化。

28.所述调节丝杠53用于调节移动孔板50上下移动。

29.所述煤粉均流装置15由多个环状三角形钢制件56同心排布集粉仓内,环状三角形钢制件56为环状,截面为三角形,多个环状三角形钢制件的三角形顶点处于一个平面内,多个环状三角形钢制件在垂直方向相互叠加,相互之间留有间隙,既流通煤粉又避免煤粉垂直下落,导致局部煤粉下落速度过快,下煤量不均匀情况。

30.所述静态分离煤粉仓8下部用于存储煤粉,中部以上用于进一步煤粉和气体的分离,静态分离煤粉仓8中部环形布置多环钢丝束18,相邻两环钢丝束18交错布置,钢丝束上端固定,下端处于自由状态,钢丝束18在振动和外力作用下,可自由摆动,抖落夹杂在钢丝束18中的煤粉;钢丝束18的上方设置多层圆锥形钢丝滤网。

31.在实施例中:钢丝束18的上方设置两层圆锥形钢丝滤网,分别是第一层钢丝滤网19和第二层钢丝滤网20,用于过滤阻挡穿过钢丝束18的部分细煤粉,第一层钢丝滤网19和第二层钢丝滤网20都设有单独的钢外壳,分别为第一层钢外壳30和第二层钢外壳31,第一层钢丝滤网19和第二层钢丝滤网20底面平放在第一层钢外壳30和第二层钢外壳31的环形槽33内,第一层钢外壳30和第二层钢外壳31固定在静态分离粉仓壳体32上,第一层钢外壳30和第二层钢外壳31之间、第二层钢外壳31与静态分离煤粉仓壳体32之间,都设有空隙34,用于第一层钢丝滤网19和第二层钢丝滤网20上部沉降的煤粉先落入空隙34中,再落入静态分离煤粉仓8下部,在外力和振动作用下,第一层钢丝滤网19和第二层钢丝滤网20在环形槽33内上下窜动,抖落钢丝网上的煤粉,该结构保证钢丝滤网不会出现堵塞,不会出现影响分离出的气体上行和滤网上下压差高的情况。

32.所述第一级加热是采用高炉煤气燃烧的烟气为热源,加热高炉煤气熔盐锅炉3中的熔盐,将熔盐加热到350-400℃,然后,将熔盐输送到多级加热竖式煤粉加热器2的第一加热段12加热煤粉;第二级加热是采用高炉煤气熔盐锅炉3排出400-450℃的烟气一26,加热热烟气导热油锅炉一4中的导热油,将导热油加热到300℃,然后,将导热油输送到将多级加热竖式煤粉加热器2的第二加热段11加热煤粉;第三级加热是采用热烟气导热油锅炉一4出口300-350℃的烟气二57,加热热烟气导热油锅炉二5中的导热油,将导热油加热到200℃,然后,将导热油输送到多级加热竖式煤粉加热器2的第三加热段10加热煤粉;第四级加热是将热烟气导热油锅炉二5出口200-250℃的烟气三58,排入多级加热竖式煤粉加热器2的第四加热段9,直接加热煤粉加热管23中的煤粉,从第四加热段9排出的烟气温度控制在100

℃。

33.所述第四加热段9、第三加热段10、第二加热段11和第一加热段12结构相同。

34.第一加热段12外圈为钢外壳35,钢外壳35的上下口为上连接法兰一36和下连接法兰一39,上连接法兰一36和下连接法兰一39之间布置若干垂直的煤粉加热管23,煤粉加热管23内为煤粉通道二37,煤粉加热管23外与钢外壳35之间为熔盐通道38,熔盐下进上出,上连接法兰一36与第二加热段的下连接法兰二41连接,下连接法兰一39与集粉仓13连接。

35.所述第二加热段11的煤粉加热管23外与钢外壳35之间为导热油通道42,导热油下进上出,上连接法兰二40与第三加热段10的下连接法兰三44连接,下连接法兰二41与第一加热段12的上连接法兰一36连接。

36.所述第三加热段10的钢外壳35的上下口为上连接法兰三43和下连接法兰三44,上连接法兰三43和下连接法兰三44之间布置若干垂直的煤粉加热管23,煤粉加热管23内为煤粉通道二37,煤粉加热管23外与钢外壳35之间为导热油通道42,导热油下进上出,上连接法兰三43与第四加热段9的下连接法兰四46连接,下连接法兰三44与第二加热段10的上连接法兰二40连接。

37.所述第四加热段9的钢外壳的上下口为上连接法兰四45和下连接法兰四46,上连接法兰四45和下连接法兰四46之间布置若干垂直与的煤粉加热管23,煤粉加热管23内为煤粉通道二37,煤粉加热管23外与钢外壳35之间为热烟气通道47,热烟气下进上出,上连接法兰四45与静态分离煤粉仓法兰连接,下连接法兰四46与第三加热段的上连接法兰三43连接。

38.所述高炉煤气熔盐锅炉3、热烟气导热油锅炉一4和热烟气导热油锅炉二5依次从低到高垂直排列,高炉炉煤气熔盐锅炉3安装在最底部。

39.一种节能型高炉煤气多级加热竖式煤粉加热方法,利用高炉煤气燃烧的烟气为热源,进行多级、多阶段加热竖式煤粉加热装置中的煤粉,提高了能源的利用效率,第一级加热是采用高炉煤气燃烧的烟气为热源,加热高炉煤气熔盐锅炉中的熔盐,将熔盐加热到350-400℃,然后,将熔盐输送到多级加热竖式煤粉加热器第一加热段加热煤粉;第二级加热是采用高炉煤气熔盐锅炉排出400-450℃的烟气,加热热烟气导热油锅炉一中的导热油,将导热油加热到300℃左右,然后,将导热油输送到多级加热竖式煤粉加热器第二加热段加热煤粉;第三级加热是采用热烟气导热油锅炉一出口300-350℃的烟气,加热热烟气导热油锅炉二中的导热油,将导热油加热到200℃左右,然后,将导热油输送到多级加热竖式煤粉加热器第三加热段加热煤粉;第四级加热是将热烟气导热油锅炉二出口200-250℃的烟气,排入多级加热竖式煤粉加热器第四加热段,直接加热煤粉加热管中的煤粉,从多级加热竖式煤粉加热器第四加热段排出的烟气温度控制在100℃。

40.所述旋风分离器1为市售产品,旋风分离器1入口与喷煤车间喷煤煤粉进口管路17联通,从高炉喷煤车间通过煤粉进口管路17输送过来的煤粉,进入旋风分离器1,再进入多级加热竖式煤粉加热器2,在旋风分离器1进行煤粉和气体分离,分离出的煤粉从旋风分离器1下部进入静态分离煤粉仓8的下部;分离出的气体和部分煤细粉从旋风分离器1上部管路进入静态分离煤粉仓8的中部,部分细煤粉穿过钢丝束18,与钢丝束18碰撞,失去动力落入静态分离煤粉仓8的底部,部分细煤粉穿过钢丝束18随气体上升,经过第一层钢丝滤网19和第二层钢丝滤网20,大部分细煤粉被阻挡下落,分离出的气体排出静态分离煤粉仓8,经

过氮气加热器6加热后,通过排气管路21进入喷吹罐助推管路22。

41.高炉喷吹过程中,静态分离煤粉仓8的煤粉持续落入到第四加热段9煤粉加热管23中,在煤粉加热管23中一边下落,一边吸收热量,煤粉温度不断升高;第四加热段9中的煤粉继续下落至第三加热段10的煤粉加热管23中,在煤粉加热管23中一边下落,一边吸收热量,煤粉温度继续不断升高;第三加热段10中的煤粉继续下落至第二加热段11的煤粉加热管23中,在煤粉加热管23中一边下落,一边吸收热量,煤粉温度继续不断升高;第二加热段11中的煤粉继续下落至第一加热段12的煤粉加热管23中,在煤粉加热管23中一边下落,一边吸收热量,煤粉温度继续不断升高;第一加热段12中的煤粉继续下落至集粉仓13,在集粉仓13内煤粉流速调整装置14和煤粉均流装装置15的作用下,保证各煤粉加热段中的各个煤粉加热管23内煤粉均匀下落。

42.集粉仓13内煤粉继续下落至喷吹罐16内,喷吹罐16下部出口设有氮气硫化装置24,喷吹罐16顶部设有氮气加压口25,喷吹罐16内煤粉在氮气加压和氮气硫化装置24的作用下,以及喷吹罐助推管路22中氮气压力的作用下,沿喷煤出口管路27将煤粉输送至高炉。

43.高炉煤气熔盐锅炉3的煤气在锅炉炉膛中燃烧,加热锅炉管内的熔盐,将熔盐加热到350-400℃,将熔盐输送到多级加热竖式煤粉加热器的第一加热段12与煤粉加热管23中的煤粉换热;从高炉煤气熔盐锅炉3出来的300-450℃的烟气一26,与热烟气导热油锅炉一4加热管中的导热油换热,将导热油加热到300℃左右,再将导热油输送到第二加热段11与煤粉加热管23中的煤粉换热;从热烟气导热油锅炉一4出来的250-350℃的烟气二57进入热烟气导热油锅炉二5,与热烟气导热油锅炉二5加热管中的导热油换热,将导热油加热到200℃左右,再将导热油输送到第三加热段10与煤粉加热管23中的煤粉换热;从热烟气导热油锅炉二5出来的200-250℃的烟气三58进入氮气加热器6,将喷吹煤粉氮气加热,烟气四59再进入第四加热段9,与煤粉加热管23中的煤粉换热,换热后约100℃烟气从第四加热段9排出,进入烟气处理系统7。

44.系统用氮气,从氮气储气罐28进入氮气加热器6中加热后,通过氮气管路29进入喷吹罐16、氮气流化装置24和喷吹罐助推管路22中,将煤粉沿喷煤出口管路27将煤粉输送至高炉。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。