1.本技术涉及废铝处理技术领域,更具体地说,它涉及一种废铝脱漆工艺及其设备。

背景技术:

2.铝合金是一种银白色轻金属,且具有延展性。商品常制成棒状、片状、箔状、粉状、带状和丝状。由于铝资源丰富且铝材优异的材料性能,使得铝加工材料在各个领域的应用极为广泛。

3.为了应对资源耗竭的问题并契合绿色环保的发展理念,对于废铝回收利用日益迫切。在部分领域中,为了满足铝材的防护及美观的需求,通常需要使用油漆对产品表面进行涂装以达到美化产品和延长产品寿命的目的。而针对涂装过的铝制材料的回收处理,需要在挑拣出非铝物质后,依次经清洗和脱漆处理,然后再进行后续的熔铸等加工工序,即达到废铝回收再利用的目的。

4.脱漆工艺通常包括脱漆剂脱漆法、机械脱漆法和火焰脱漆法,其中机械脱漆法工作量较大且脱漆效果一般,而火焰脱漆法成本较高,且污染较为严重。目前较为常用的是脱漆剂脱漆法,即通过脱漆剂与油漆发生化学作用,促使油漆脱落,从而达到脱漆的效果。该脱漆过程中,对铝材自身的损伤较小,且操作较为简单。

5.但是目前在利用脱漆剂进行废铝脱漆处理的过程中,仍存在脱漆不彻底和脱漆效率较低的情况,因此进一步优化脱漆工艺具有较大的积极意义。

技术实现要素:

6.为了优化脱漆工艺,并达到较好的脱漆效果和脱漆效率,本技术提供一种废铝脱漆工艺及其设备。

7.第一方面,本技术提供一种废铝脱漆工艺,采用如下的技术方案:一种废铝脱漆工艺,包括以下步骤:浸泡处理:将预先筛分后的废铝浸泡在脱漆剂中,浸泡完成后得到初步脱漆废铝;水洗烘干:初步脱漆废铝依次经水洗、烘干后得到成品脱漆废铝;其中脱漆剂包括以下质量百分比的组分:二氯甲烷20%~30%、乙二醇10%~20%、十二烷基磺酸钠1%~5%、磷酸10~15%、甲酸10%~15%、余量为水。

8.通过采用上述技术方案,以二氯甲烷和乙二醇作为脱漆有机溶剂,二氯甲烷和乙二醇对漆膜具有较为优异的溶胀作用,从而促使漆膜脱落。同时磷酸和甲酸营造酸性氛围,首先铝属于钝化金属,磷酸和甲酸对于铝的腐蚀作用较小,即酸性氛围对废铝自身的消极影响较小。另外,磷酸和甲酸所营造的酸性氛围对于促进漆膜溶胀和脱落均具有积极意义;并且磷酸和甲酸还可以侵蚀部分油漆漆膜,从而提高脱漆活性成分与油漆漆膜的接触面积;同时利于脱漆活性成分在油漆漆膜和铝制材料接触面起到脱漆效果,即促使油漆漆膜从根部发生脱离,从而减少底漆残留的情况。

9.另一方面,十二烷基磺酸钠在体系中能够形成亲水亲油的分子膜,且在体系内能

够起到一定程度的乳化作用,从而可以有效减少体系中挥发性物质在脱漆过程中的挥发量,对于维持脱漆剂中脱漆活性成分的含量以及减少有害物质的挥发具有明显的积极意义。另外,十二烷基磺酸钠具有较好的渗透性,可以随二氯甲烷以及乙二醇一起渗入油漆漆膜内,并且随着十二烷基磺酸钠所形成的分子膜逐渐被破坏,随之产生较多的气泡。此时渗入油漆漆膜内部的十二烷基磺酸钠所产生的气泡对油漆漆膜施加膨胀力,从而促使油漆漆膜脱落,对于提高脱漆效果和脱漆效率均具有积极意义。并且脱下的油漆漆膜在气泡的上浮效应影响下趋向于浮在脱漆剂表面,便于及时分离出脱下的油漆漆膜,减少脱下的油漆漆膜再次粘附在废铝上的情况;同时也可以减少脱下的油漆漆膜在脱漆剂中继续消耗脱漆剂中脱漆活性成分的情况,可以有效延长脱漆剂的使用寿命。

10.综上,本技术的废铝脱漆工艺中通过优化脱漆剂的配方及配比,达到优化废铝脱漆工艺的目的,即进一步优化脱漆效果和脱漆效率,实用意义较强。

11.在一个具体的可实施方案中,所述十二烷基磺酸钠是经改性处理得到,且所述十二烷基磺酸钠的改性处理方法如下:将大豆卵磷脂加入预加热后的水中,充分混合后得到大豆卵磷脂乳液;再将十二烷基磺酸钠加入大豆卵磷脂乳液中,充分混合后得到粗制改性十二烷基磺酸钠;然后对粗制改性十二烷基磺酸钠依次进行干燥、粉碎操作,得到改性十二烷基磺酸钠。

12.通过采用上述技术方案,从微观方面来看,由于十二烷基磺酸钠整体表现呈带负电荷,而油漆微粒也带负电荷,即十二烷基磺酸钠在渗入油漆漆膜的过程中会受到一定的排斥力,导致十二烷基磺酸钠渗入油漆漆膜受阻,进而影响十二烷基磺酸钠发挥后续作用。

13.为解决这一问题,首先本技术中的脱漆剂整体呈酸性,在浸泡过程中,废铝表面受酸性影响会产生一定量的铝离子,而所产生的铝离子带正电,即使得废铝表面趋向于带正电;从而使得废铝表面对于十二烷基磺酸钠具有一定的吸引作用,进而缓解油漆漆膜对十二烷基磺酸钠的排斥,促使十二烷基磺酸钠渗透油漆漆膜并趋向于与废铝表面接触。

14.另外,为了进一步减少十二烷基磺酸钠渗入油漆漆膜过程中所受到的排斥。预先利用大豆卵磷脂对十二烷基磺酸钠进行改性,具体是利用大豆卵磷脂包覆十二烷基磺酸钠。由于大豆卵磷脂具有更为优异的渗透性,在渗入油漆漆膜的过程中携带着被包裹的十二烷基磺酸钠一起渗入,并且大豆卵磷脂在一定程度上可以隔绝油漆漆膜对十二烷基磺酸钠的排斥力,即有助于提高十二烷基磺酸钠渗入油漆漆膜的效果。

15.同时,被包覆的十二烷基磺酸钠更为稳定,可以有效减少体系内的十二烷基磺酸钠在未渗入油漆漆膜之前而产生气泡的情况,即待十二烷基磺酸钠渗入油漆漆膜后,再通过搅拌脱漆剂促使十二烷基磺酸钠产生气泡,从而达到提高脱漆效果和脱漆效率的效果。

16.在一个具体的可实施方案中,所述十二烷基磺酸钠与大豆卵磷脂的质量比为1:(5~8)。

17.通过采用上述技术方案,控制十二烷基磺酸钠与大豆卵磷脂的质量比为1:(5~8),所得到的改性十二烷基磺酸钠性质较为稳定,且渗入油漆漆膜的效果较好。

18.在一个具体的可实施方案中,所述改性十二烷基磺酸钠的制备方法中,在将十二烷基磺酸钠加入大豆卵磷脂乳液的过程中,同时加入缓蚀剂,充分混合后得到粗制改性十二烷基磺酸钠;然后对粗制改性十二烷基磺酸钠依次进行干燥、粉碎操作,得到改性十二烷基磺酸钠。

19.通过采用上述技术方案,缓蚀剂被一起包覆在大豆卵磷脂内,在改性十二烷基磺酸钠渗入油漆漆膜并与废铝表面接触的时候,缓蚀剂可以接收废铝表面所失去的电子,并趋向于呈带负电荷,从而与废铝表面较为牢固的结合在一起,达到缓蚀效果。同时在缓蚀剂的影响下,可以抑制废铝表面产生铝离子,从而减少废铝表面正电荷,进而减少脱下的油漆漆膜再次附着在废铝上的情况。

20.另外,缓蚀剂和十二烷基磺酸钠相配合,在废铝表面形成较强的负电效应,从而对油漆漆膜产生排斥力,促使油漆漆膜脱落,进而达到更佳的脱漆效果和脱漆效率。

21.在一个具体的可实施方案中,所述缓蚀剂为巯基苯并噻唑和甲基苯并三唑按照质量比1:(2~5)组成的混合物。

22.通过采用上述技术方案,选用巯基苯并噻唑和甲基苯并三唑作为缓蚀剂,并按一定比例复配,能够在废铝表面形成较好的缓蚀效果。

23.在一个具体的可实施方案中,所述浸泡处理步骤中,先在预先筛分后的废铝表面划出划痕或者进行初步打磨,得到预处理废铝;然后再将预处理废铝浸泡在脱漆剂中,浸泡完成后得到初步脱漆废铝。通过采用上述技术方案,预先在废铝表面划出划痕或初步打磨,再进行浸泡处理,可以有效提高脱漆剂中脱漆活性成分与油漆漆膜的接触面积,从而提高脱漆效果和脱漆效率。

24.第二方面,本技术提供一种废铝脱漆工艺用设备,采用如下的技术方案:一种废铝脱漆工艺用设备,包括脱漆池、用于搅拌脱漆剂的搅拌装置和用于分离脱落下的油漆漆膜的分离装置,所述分离装置包括分离网、收卷辊、牵引绳、固定座和伺服电机,所述脱漆池相对的两个池内壁上均设置固定座,两所述固定座上均转动设置收卷辊,所述分离网绕设在其中一个收卷辊上,所述牵引绳设置在位于最外侧的分离网上,且所述牵引绳远离分离网的一端设置在另一收卷辊上,所述伺服电机设置在固定座上并用于驱动收卷辊转动,所述脱漆池的池壁上设置有用于驱动固定座沿竖直方向滑移的驱动件。

25.通过采用上述技术方案,在废铝浸泡过程中,两收卷辊均位于靠近脱漆池底壁的位置,且分离网被收卷在其中一个收卷辊上。在浸泡一端时间后,待脱漆活性成分渗入油漆漆膜后,启动搅拌装置搅拌脱漆剂,使得十二烷基磺酸钠产生气泡,进一步促使油漆漆膜脱落。在搅拌装置的搅拌作用下,脱落下的油漆漆膜随着气泡上浮;直至浸泡完成后,关闭搅拌装置,然后再启动伺服电机,驱动收卷辊转动,从而展开分离网,待分离网被完全展开后,关闭伺服电机。接着再通过驱动件驱动固定座沿竖直方向向上移动,分离网打捞脱落下来的油漆漆膜,直至分离网离开脱漆剂,拆下分离网并去除分离网上的油漆漆膜。再取出浸泡后的废铝进行后续处理,即完成废铝的脱漆处理。

26.整个操作过程较为便捷,且在气泡的上浮作用和搅拌装置的配合下,可以及时利用分离网分离脱下的油漆漆膜,从而进一步减少脱下的油漆漆膜再次附着在废铝表面的情况。即该废铝脱漆工艺用设备与脱漆剂的脱漆过程适配度较高,契合整个脱漆工艺,对于提高脱漆效果和脱漆效率具有积极意义。

27.在一个具体的可实施方案中,所述驱动件包括滑块、驱动电机、驱动辊和连接绳,所述滑块设置在固定座上,且所述滑块沿竖直方向滑移设置在脱漆池的池内壁上,所述驱动辊转动设置在脱漆池的池外壁上,所述驱动电机设置在脱漆池的池外壁上并用于驱动驱

动辊转动,所述连接绳绕设在驱动辊上,所述连接绳远离驱动辊的一端设置在固定座上。

28.通过采用上述技术方案,驱动电机带动驱动辊转动,通过收放连接绳实现固定座的上下滑移,从而便捷地将分离网拉出脱漆剂。

29.在一个具体的可实施方案中,所述脱漆池的池内壁上设置有用于承托废铝的格栅,所述搅拌装置包括搅拌桨和搅拌电机,所述搅拌桨转动设置在脱漆池的池底壁上,且所述搅拌桨位于格栅下方,所述搅拌电机设置在脱漆池的池外壁上并用于驱动搅拌桨转动。

30.通过采用上述技术方案,以格栅作为废铝的承托基体,可以给与脱漆剂和废铝更多的接触面积,脱漆效果和脱漆效率更佳。并且搅拌桨在废铝下方进行搅拌,可以促使脱下的油漆漆膜随气泡上浮,便于分离网对脱落下的油漆漆膜进行分离,从而进一步减少脱下的油漆漆膜再次附着在废铝表面的情况。

31.在一个具体的可实施方案中,所述连接绳远离驱动辊的一端设置有固定钩,所述固定座和格栅上均设置有固定环,所述格栅沿竖直方向滑移设置在脱漆池的池内壁上,且所述格栅在脱漆池内的最低位置位于搅拌桨的上方。

32.通过采用上述技术方案,在取出分离网后,取下钩设在固定座上的固定环上的固定钩,并将固定钩钩设在格栅上的固定环上,然后再通过驱动电机带动驱动辊转动,收卷连接绳,从而将格栅拉出脱漆剂,取下格栅上的废铝,即完成下料操作,较为便捷。

33.综上所述,本技术具有以下有益效果:1.本技术通过磷酸和甲酸营造酸性氛围,并以二氯甲烷、乙二醇和十二烷基磺酸钠作为脱漆活性成分,在脱漆活性成分渗入油漆漆膜后,通过溶胀作用和气泡作用促使油漆漆膜脱落,脱漆效果和脱漆效率均较好;另外,酸性氛围对于辅助油漆漆膜脱落具有积极意义,并且十二烷基磺酸钠在体系中所形成的分子膜可以有效减少二氯甲烷和乙二醇的挥发;同时后续十二烷基磺酸钠所产生气泡可以促使脱下的油漆漆膜上浮,从而减少脱下的油漆漆膜再次附着在废铝上的情况。

34.2.本技术进一步通过大豆卵磷脂对十二烷基磺酸钠进行改性,经大豆卵磷脂包覆的十二烷基磺酸钠渗入油漆漆膜的效果更好,并且被包覆的十二烷基磺酸钠更为稳定,可以有效减少十二烷基磺酸钠在未渗入油漆漆膜之前产生气泡的情况。

35.3.本技术设计一种适配于提供的脱漆工艺的设备,设备整体与脱漆工艺的适配度较高,可以较好地契合本技术脱漆工艺中的脱漆过程,对于提高脱漆效果和脱漆效率具有积极意义。

附图说明

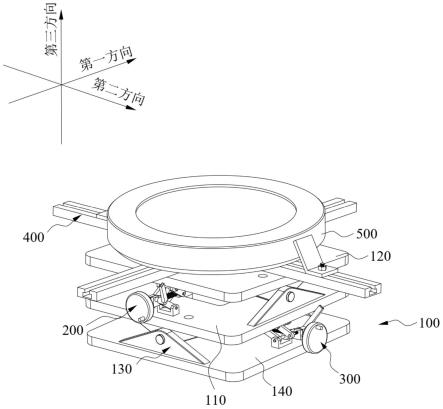

36.图1是本技术实施例1中一种废铝脱漆工艺用设备的结构示意图。

37.图2是用以体现本技术实施例1中封闭板结构的示意图。

38.图3是用以体现本技术实施例1中搅拌装置结构的剖视图。

39.图4是图3中a处的放大图。

40.图5是用以体现本技术实施例1中分离网张开状态的结构示意图。

41.附图标记说明:1、脱漆池;11、进料管;12、出料管;2、搅拌装置;21、搅拌桨;22、搅拌电机;3、分离装置;31、分离网;32、收卷辊;33、牵引绳;34、固定座;341、安装槽;35、伺服电机;4、驱动件;41、滑块;42、驱动电机;43、驱动辊;44、连接绳;5、格栅;51、基块;6、固定

钩;61、固定环;7、封闭板。

具体实施方式

42.以下结合附图1-5、制备例、实施例和对比例对本技术作进一步详细说明,本技术涉及的原料均可通过市售获得。

43.脱漆剂的制备例制备例1一种脱漆剂,其原料包括以下质量的组分:二氯甲烷25kg、乙二醇20kg、十二烷基磺酸钠4kg、磷酸13kg、甲酸13kg、水25kg。

44.且该脱漆剂的制备方法如下,常温条件下共混二氯甲烷、乙二醇、磷酸、甲酸和水,充分混合后再加入十二烷基磺酸钠,得到脱漆剂。

45.制备例2~5与制备例1的区别之处在于原料的组分配比不同,具体如下表所示。

46.表1原料组分表原料/kg制备例1制备例2制备例3制备例4制备例5二氯甲烷2520222830乙二醇2012151017十二烷基磺酸钠42135磷酸1310141511甲酸1314151012水2542333425制备例6本制备例与制备例1的区别之处在于,十二烷基磺酸钠是经改性处理得到的改性十二烷基磺酸钠,且改性处理的具体方法如下:将1kg大豆卵磷脂加入预加热至50℃的8l水中,维持水的温度不变,充分混合后得到大豆卵磷脂乳液;再将160g十二烷基磺酸钠加入大豆卵磷脂乳液中,充分混合后得到粗制改性十二烷基磺酸钠;然后对粗制改性十二烷基磺酸钠依次进行干燥、粉碎操作,得到粒径为0.1mm~0.2mm的改性十二烷基磺酸钠。

47.制备例7本制备例与制备例6的区别之处在于,在改性处理过程中,十二烷基磺酸钠的加入量为125g。

48.制备例8本制备例与制备例6的区别之处在于,在改性处理过程中,十二烷基磺酸钠的加入量为200g。

49.制备例9本制备例与制备例6的区别之处在于,在改性处理过程中,十二烷基磺酸钠的加入量为80g。

50.制备例10本制备例与制备例6的区别之处在于,在改性处理过程中,十二烷基磺酸钠的加入量为300g。

51.制备例11本制备例与制备例6的区别之处在于,在改性处理过程中,加入十二烷基磺酸钠的同时加入10g缓蚀剂,且缓蚀剂为巯基苯并噻唑和甲基苯并三唑按照质量比1:4组成的混合物。

52.制备例12本制备例与制备例11的区别之处在于,缓蚀剂为巯基苯并噻唑和甲基苯并三唑按照质量比1:2组成的混合物。

53.制备例13本制备例与制备例11的区别之处在于,缓蚀剂为巯基苯并噻唑和甲基苯并三唑按照质量比1:5组成的混合物。

54.制备例14本制备例与制备例11的区别之处在于,缓蚀剂为巯基苯并噻唑和甲基苯并三唑按照质量比2:1组成的混合物。

55.制备例15本制备例与制备例11的区别之处在于,缓蚀剂为巯基苯并噻唑和甲基苯并三唑按照质量比1:10组成的混合物。

56.制备例16本制备例与制备例11的区别之处在于,缓蚀剂为巯基苯并噻唑。

57.制备例17本制备例与制备例11的区别之处在于,缓蚀剂为甲基苯并三唑。

58.对比制备例1本对比制备例与制备例1的区别之处在于,脱漆剂中不添加十二烷基磺酸钠,余量用水补足。

59.对比制备例2本对比制备例与制备例1的区别之处在于,脱漆剂中不添加磷酸和甲酸,余量用水补足。

60.实施例1一种废铝脱漆工艺,包括以下步骤:s1废铝预筛分:挑拣废铝表面附着的杂物,然后用水冲洗至无明显灰尘、泥土等杂物,得到预筛分后的废铝;s2浸泡处理:将预筛分后的废铝放置在脱漆池内,然后向脱漆池内加入脱漆剂,直至脱漆剂没过预筛分后的废铝,常温条件下浸泡10min后,在搅拌脱漆剂的状态下继续浸泡5min,得到初步脱漆废铝;s3水洗烘干:初步脱漆废铝依次经水洗、烘干后得到成品脱漆废铝;其中脱漆剂为制备例1中制备得到。

61.且上述废铝脱漆工艺中的s2浸泡处理步骤是在废铝脱漆工艺用设备中进行的。参照图1和图2,该废铝脱漆工艺用设备,包括脱漆池1、用于搅拌脱漆剂的搅拌装置2和用于分离脱落下的油漆漆膜的分离装置3。脱漆池1为长方体池,且脱漆池1上连通有用于通入脱漆剂的进料管11和用于排出脱漆剂的出料管12,脱漆池1池口通过沿水平方向抽拉设置的封

闭板7实现密闭状态。分离装置3包括分离网31、收卷辊32、牵引绳33、固定座34和伺服电机35,脱漆池1沿长度方向相对的两个池内壁上均沿竖直方向滑移设置固定座34;两固定座34上均开设有安装槽341,收卷辊32一一对应地转动设置在安装槽341的槽壁上。分离网31绕设在其中一个收卷辊32上,牵引绳33固定连接在位于最外侧的分离网31上,且牵引绳33远离分离网31的一端固定连接在另一收卷辊32上。伺服电机35为防腐蚀型水下电机,伺服电机35固定连接在固定座34上并用于驱动收卷辊32转动。

62.参照图1、图2和图3,脱漆池1的池壁上设置有用于驱动固定座34沿竖直方向滑移的驱动件4。驱动件4包括滑块41、驱动电机42、驱动辊43和连接绳44,滑块41固定连接在固定座34上,且滑块41沿竖直方向滑移设置在脱漆池1的池内壁上。驱动辊43转动设置在脱漆池1顶端壁上,驱动电机42固定连接在脱漆池1顶端壁上并用于驱动驱动辊43转动。连接绳44绕设在驱动辊43上,连接绳44远离驱动辊43的一端固定连接在固定座34上。

63.参照图1和图3,脱漆池1的池内壁上沿竖直方向滑移设置有用于承托废铝的格栅5,格栅5以四个基块51为滑移媒介沿竖直方向滑移设置在脱漆池1的池内壁上,四个基块51两两沿脱漆池1宽度方向相对。搅拌装置2包括搅拌桨21和搅拌电机22,搅拌桨21转动设置在脱漆池1的池底壁上;格栅5在脱漆池1内的最低位置时与脱漆池1池底壁存在间隙,且格栅5在脱漆池1内的最低位置位于搅拌桨21的上方,分离网31在脱漆池1内的最低位置位于格栅5的上方;搅拌电机22固定连接在脱漆池1的池外底壁上并用于驱动搅拌桨21转动。

64.参照图3、图4和图5,考虑到方便切换驱动固定座34和格栅5沿竖直方向滑移的情况。进一步的,在连接绳44远离驱动辊43的一端固定连接有固定钩6,固定座34和格栅5上均固定连接有固定环61,固定座34上的固定环61和格栅5上的固定环61均可以与固定钩6配合实现连接,且初始状态下固定钩6与固定座34上的固定环61连接在一起。

65.具体工作原理如下:在s2浸泡处理步骤中,先将预筛分后的废铝放置在脱漆池1内的格栅5上,然后通过进料管11向脱漆池1内加入脱漆剂,直至脱漆剂没过预筛分后的废铝。常温条件下浸泡10min后,启动搅拌电机22,带动搅拌桨21转动,从而使得脱漆剂保持搅拌状态。

66.搅拌5min后,启动伺服电机35,带动收卷辊32转动,使得分离网31在格栅5上方被铺展开。依次关闭搅拌电机22和伺服电机35,然后再启动驱动电机42,驱动辊43转动并收卷连接绳44,带动固定座34沿竖直方向向上移动,分离网31随之向上移动,直至分离网31上升至离开脱漆剂,关闭驱动电机42,取下固定座34或分离网31,对分离网31上的油漆漆膜进行清理。

67.接着再将固定钩6与格栅5上的固定环61连接在一起,再次启动驱动电机42,通过收卷连接绳44将格栅5移出脱漆剂,关闭驱动电机42,取下格栅5上的初步脱漆废铝进行后续处理。然后再启动驱动电机42,将格栅5移至脱漆池1内的初始位置。接着再通过伺服电机35将清理后的分离网31重新收卷至其中一个收卷辊32上,关闭伺服电机35;取下格栅5上的固定钩6并与固定座34上的固定环61连接在一起,再通过驱动电机42带动驱动辊43转动,放出连接绳44,使得固定座34沿竖直方向向下移动,直至固定座34移至初始位置,关闭驱动电机42,接下来就可以进行下一次的浸泡处理。

68.实施例2~17与实施例1的区别之处在于脱漆剂为不同制备例制备得到,且具体的实施例与制备例的对应关系如下表所示。

69.表2实施例中脱漆剂与制备例的对应关系表表2实施例中脱漆剂与制备例的对应关系表实施例18本实施例与实施例1的区别之处在于,在s2浸泡处理步骤中,先用划刀在预筛分后的废铝表面沿长度方向划出一至两道划痕,得到预处理废铝;再将预处理废铝放置在脱漆池内,然后向脱漆池内加入脱漆剂,直至脱漆剂没过预筛分后的废铝,常温条件下浸泡10min后,在搅拌脱漆剂的状态下继续浸泡5min,得到初步脱漆废铝。

70.对比例1本对比例与实施例1的区别之处在于,脱漆剂为对比制备例1中制备得到。

71.对比例2本对比例与实施例1的区别之处在于,脱漆剂为对比制备例2中制备得到。

72.对比例3本对比例与实施例1的区别之处在于,s2浸泡处理步骤是在普通带有搅拌装置的浸泡槽内进行。

73.对比例4一种废铝脱漆工艺,包括以下步骤:a1废铝预筛分:挑拣废铝表面附着的杂物,然后用水冲洗至无明显灰尘、泥土等杂物,得到预筛分后的废铝;a2浸泡处理:将预筛分后的废铝放置在普通脱漆槽内,然后向脱漆池内加入脱漆剂,直至脱漆剂没过预筛分后的废铝,常温条件下浸泡20min后,得到初步脱漆废铝;

a3水洗烘干:初步脱漆废铝依次经水洗、烘干后得到成品脱漆废铝;其中脱漆剂包括以下质量的组分:二氯甲烷25kg、石蜡10kg、丙酮20kg、氢氟酸7kg、乙醇20kg、水18kg,且该脱漆剂的制备方法为充分混合搅拌上述组分,得到脱漆剂。

74.性能检测试验方法脱漆效果试验:取同一批次且同一类型的废铝作为试验样品,分别以实施例1~18和对比例1~4中的脱漆工艺对1kg的试验样品进行脱漆处理,并相对应的延长。并在脱漆过程中的不同时间观察并计算脱漆率,脱漆率的计算方法如下:脱漆率=完全去除面积/原漆面积

×

100%。

75.表3检测数据表表3检测数据表

通过表3的试验数据,并结合实施例1~5和对比例1~4的检测结果来看,本技术所提供的废铝脱漆工艺在浸泡处理15min的时候就达到了96%左右的脱漆率,即可以达到高效脱漆的效果。而相比较至下对比例1和对比例2的脱漆效果相对较差,这从侧面验证了十二烷基磺酸钠和磷酸、甲酸对于提高脱漆效果的积极意义。另外,对比例4中的脱漆工艺在15min时只能够达到62.2%的脱漆率,且在20min时也只能达到77.3%的脱漆率,与本技术所提供的废铝脱漆工艺差距较大。同时结合实施例1~5和对比例3的检测结果来看,本技术所提供的脱漆用设备能够较好地契合整个脱漆过程,并且具有促进脱漆的作用。

76.结合实施例1、实施例6和实施例11的检测结果来看,预先利用大豆卵磷脂对十二烷基磺酸钠进行包覆改性,改性十二烷基磺酸钠对于脱漆效果的促进作用明显优于未改性的十二烷基磺酸钠。并且更进一步的在改性十二烷基磺酸钠中加入缓蚀剂,缓蚀剂对于提高脱漆效果所起到的积极作用也是较为明显的。并且从实施例11~17的检测结果来看,缓蚀剂中巯基苯并噻唑和甲基苯并三唑存在明显的配合协同关系。

77.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。