1.本技术涉及钢铁表面防腐领域,更具体地说,它涉及一种高耐蚀连续热镀锌铝镁型钢的制备方法及锌铝镁型钢。

背景技术:

2.热浸镀锌技术是一种有效提高钢材耐大气腐蚀的方法之一。连续热镀锌铝型钢是众多热镀锌产品中的一种,其生产工艺是连续的将型钢输送到锌铝浴中,浸锌一定时间后,采用自动或者手动的方式将型钢从锌铝浴中提出,经气刀吹抹、冷却和钝化后形成产品。根据《t/cmat 2-2018 连续热浸镀锌铝合金镀层型钢和棒材》标准,产品的质量等级根据所制备的锌铝合金镀层的厚度可分为三个等级,质量等级a级、b级和c级的产品的镀层平均厚度分别不小于42微米、28微米、和15微米。而镀层的耐腐蚀性与锌层的厚度成正比关系,锌层越厚,其耐腐蚀性越好,同等环境下可使用的寿命也越长。标准《gb/t 19292.8-2018 金属和合金的腐蚀 大气腐蚀性 第2部分:腐蚀等级的指导值》对锌层在c1~cx腐蚀环境下的腐蚀速率进行了说明。按常规锌铝型钢的日常使用所处的环境为c3,则质量等级为a等级、b等级和c等级的型钢可使用的年限分别约为25年、15年以及10年,耐腐蚀寿命相对较短。尤其是质量等级为c等级的型钢,其使用寿命与涂漆层差不多。这样就带来了后期维护成本的增加。提高锌铝型钢的耐腐蚀性,延长其使用寿命,降低维护成本及周期使用成本,以符合当下节能减排及“双碳”政策是迫在眉睫的事情。

3.研究表明,锌铝浴中含一定量的mg后,mg元素抑制碱式碳酸锌和氧化锌的生成并向碱式氯化锌转化,从而提高镀层的耐蚀性。20世纪末,热浸镀zn-al-mg镀层先后在新日铁、日新制钢、蒂森克虏伯等钢铁公司得到工业化生产和应用,比较典型的有zam(zn-6%al-3%mg)、superzinc(zn-4.5%al-0.1%mg)等镀层。其中zam镀层具有超强的耐蚀性,其耐蚀性能是纯zn镀层的10倍~20倍,是galfan镀层(zn-5%al-稀土元素)的5倍~8倍,可达到不锈钢的耐蚀性能。另外,锌铝镀层含有一定量的mg后还具有良好的耐磨性、切口自愈性、可涂装性和良好的焊接加工成型性能。

4.相关技术中,采用锌铝镁镀锌工艺多在连续热镀锌板带生产线上应用,而锌铝浴中添加mg后,mg易氧化而上浮过快,导致浮渣增多和锌铝镁浴成分变化快速,影响锌铝镁型钢的耐腐蚀性能,若对钢材和锌铝镁浴采取气体保护的方式来减少mg的氧化,则会产生工艺较为复杂的问题,因其工艺复杂性不适用于连续热镀锌铝镁型钢;且由于锌浴中的铝含量和镁含量较高,易产生漏镀问题,降低型钢的耐腐蚀性能,因此有待提供一种工艺简单的高耐蚀连续热镀锌铝镁型钢的制备方法及锌铝镁型钢。

技术实现要素:

5.为了在提高连续热镀锌铝镁型钢耐腐蚀性能的同时简化工艺,本技术提供一种高耐蚀连续热镀锌铝镁型钢的制备方法及锌铝镁型钢。

6.第一方面,本技术提供一种高耐蚀连续热镀锌铝镁型钢的制备方法,采用如下的

技术方案:一种高耐蚀连续热镀锌铝镁型钢的制备方法,包括以下步骤:s1、预处理:将待镀型钢经脱脂处理、酸洗处理和漂洗处理后,得预处理型钢;s2、助镀:将预处理型钢浸入助镀剂中助镀,得助镀型钢;s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池中,热镀浴池内容纳有锌合金浴,按质量百分比计,所述锌合金浴包括:0.01%-1%al、0.01%-1%mg、0.01%-1%稀土元素、余量为zn,所述mg与al的质量比为1:(0.2-10);所述热镀浴池上设置有合金添加装置,所述合金添加装置包括升降设置的合金篮,所需添加的所述zn、al、mg和稀土元素通过放置于合金篮中压入热镀浴池内;使助镀型钢浸入熔融的锌合金浴中,并使助镀型钢于锌合金浴中移动,进行热镀处理,继而再从锌合金浴中移动出,得镀层型钢;s4、精制:将镀层型钢经气刀或电磁吹抹后,得锌镁铝型钢。

7.通过采用上述技术方案,首先,通过步骤s1预处理,将待镀型钢表面的大部分杂质除去。

8.由于预处理后型钢表面残留的酸、铁盐,而残留的酸和铁盐会和空气反应,在预处理型钢表面生成氧化膜,不易于热镀,因此采用步骤s2助镀,使预处理型钢表面的铁基体能够在短时间内与步骤s3中的锌合金浴反应,在预处理型钢表面的铁基体上生成一层zn-fe合金相层,实现热镀。

9.在步骤s3中,将镁引入到镀层中,提高型钢的耐腐蚀性及使用寿命。其次,锌合金浴中添加了稀土元素,稀土元素会优先于铝和镁更被氧化,因此能够起到抑制铝、镁在锌合金浴表面被氧化的作用;另外,若al和mg的含量太低,则不益于型钢耐腐蚀性能的提高;若al和mg含量较高,则容易导致助镀剂失效产生漏镀问题,本技术优化了锌合金浴中各组分之间的配比,al和mg的质量百分比均为0.01%-1%,有助于避免上述问题而提高型钢的耐腐蚀性能。

10.再者,本技术通过合金添加装置采取局部添加合金的方式,通过升降合金篮将需要添加的合金压入热镀浴池内的锌合金浴中,在合金篮的限制下,mg等合金不易氧化而上浮过快,从而达到减少浮渣、减缓锌合金浴成分变化速度,提高锌铝镁型钢耐腐蚀性能的目的。相较于采取气体保护的方式来减少mg的氧化,工艺简单,适用于连续热镀锌铝镁型钢。

11.最后通过步骤s4,去除镀层型钢上的残余物,最终制得的锌铝镁型钢耐腐蚀性是传统锌铝镀层型钢的1.5倍以上。

12.优选的,所述热镀浴池上设置有安装架,所述合金添加装置还包括升降组件,所述升降组件设置于安装架上,所述合金篮通过升降组件于热镀浴池内升降,根据所述待镀型钢所需镀层的厚度和锌合金浴的成分,调整所述合金篮中al、mg和稀土元素的用量以及合金篮升降的高度;所述升降组件包括转动电机、调节齿轮和调节齿条;所述转动电机设置于安装架上,所述转动电机用于驱动调节齿轮转动,所述安装架上开设有供调节齿条升降的滑槽,所述调节齿条与调节齿轮啮合,所述合金篮连接于调节齿条上。

13.通过采用上述技术方案,当合金篮需要升降时,启动转动电机,带动调节齿轮转动,继而带动调节齿条升降,从而通过滑块带动合金篮升降。可根据实际情况中,待镀型钢

所需镀层的厚度和锌合金浴的成分,调整合金篮中al、mg和稀土元素的用量以及合金篮升降的高度,操作便捷,添加用量、升降高度可控。

14.优选的,所述安装架上设置有自动报警装置,所述自动报警装置用于定期提醒向合金篮中添加合金。

15.通过采用上述技术方案,能够定期提醒添加合金,与升降组件配合,将合金补充入锌合金浴中。

16.优选的,所述安装架上设置有进料斗,所述调节齿条沿进料斗的轴向穿过进料斗;所述进料斗上设置有进料齿轮、进料齿条和进料挡板;所述进料齿轮转动连接在进料斗的下部且与进料斗转动连接,所述进料齿条连接于调节齿条的顶部且与进料齿轮啮合;所述进料斗的内壁上开设有容纳槽,所述进料挡板转动设置在进料斗内,所述进料挡板的一端通过连接杆连接于进料齿轮上,所述连接杆与进料齿轮同轴设置;所述进料挡板可转动至完全容纳于容纳槽内,所述进料挡板亦可转动至进料挡板远离连接杆的一端位于容纳槽外且与进料斗的内壁之间形成限位台。

17.通过采用上述技术方案,可将合金预制为合金块,控制指定块数合金块的质量为每次需添加的量,可通过输送带将多个合金块输入进料斗中并抵于限位台处。

18.当合金篮中需要添加合金时,合金篮上升,进料齿条随之上升,从而驱动进料齿轮转动,继而带动进料挡板转动至容纳槽内,此时限位台亦位于容纳槽内,限位台则解除进料挡板对合金块的限制,合金块沿着进料斗的内壁滑向进料挡板上,可根据实际情况设置进料斗内壁的倾斜程度,以控制合金块滑动的速度,便于控制每次合金块的添加量。

19.一旦当所需添加的合金块的量到达指定块数时,通过升降组件使合金篮下降一端距离,在进料齿条和进料齿轮的作用下,带动进料挡板逆向转动一定角度,是的限位台能够对进料斗上后续待添加的合金块重新进行限位,实现定量添加。同时,进料挡板逆向转动还能够为已滑动至进料挡板上的合金块提供动能,加速该部分合金块滑落入合金篮中。当所需添加合金块完全落入合金篮中后,继续使合金篮下降,直至下降至指定位置,完成合金块的自动添加补充。

20.通过升降组件、自动报警装置、进料斗、进料齿轮、进料齿条和进料挡板相互配合,实现合金的自动输送、装载与添加。

21.优选的,所述助镀剂包括有机材料和无机材料;所述有机材料包括n-十二烷基二甲基甜菜碱、脂肪醇聚氧乙烯醚、十二烷基硫酸钠及磷酸酯中的至少一种;所述无机材料包括氯化锌、氯化铵、氯化钾、氯化钠、氯化铈、碳酸钠、碳酸氢铵、氯化钡、硝酸铈、硝酸钠中的至少两种。

22.通过采用上述技术方案,氯化铵能够分解产物净化锌合金浴和活化待镀型钢基体表面,氯化锌和氯化铵共同作用,提高净化效果,减小预处理型钢二次氧化的可能性。一般情况下,助镀剂只包括氯化锌和氯化铵的混合物,本技术中,还包括上述有机材料,上述有机材料具有润湿、表面改性、发泡、清洁、乳化作用,可以改善助镀剂的润湿性和流动性,提高助镀后型钢表面镀膜的均匀性。

23.其次,氯化铈、氯化钡、硝酸铈可提高助镀膜的耐高温性能,常规氯化锌/氯化铵助

镀膜的分解温度为110-160℃,添加氯化铈、氯化钡、硝酸铈等物质后,助镀膜的耐高温性能达到240-260℃。碳酸钠、碳酸氢钠在高温过程中会分解出气体,有助于锌灰的从工件表面脱离,硝酸钠的作用则是提高工件的抗氧化性能。

24.优选的,所述步骤s3中,锌合金浴的温度为440-465℃;助镀型钢浸入熔融的锌合金浴中时间为10-60s;所述步骤s4中,吹抹压力为0.5-0.8mpa,吹抹气体温度为60-100℃,所述吹抹气体包括氮气或空气。

25.优选的,所述步骤s2中,所述助镀剂的温度为20-65℃,所述预处理型钢浸入助镀剂中的时间为30s-90s。

26.优选的,所述步骤s1中,在所述脱脂处理中采用质量百分浓度为1-10%的氢氧化钠水溶液为脱脂液,并于脱脂液中添加质量百分浓度为1-2%的低温高效碱性脱脂剂;所述脱脂处理的温度为40-50℃,所述脱脂处理的时间为5-15min。

27.优选的,所述步骤s1中,在所述酸洗处理中采用质量百分浓度为10%-20%的盐酸水溶液为酸洗液,所述酸洗处理的温度为20℃-30℃,所述酸洗处理的时间为10min-60min。

28.通过采用上述技术方案,优化了带镀型钢在热镀过程中各步骤的工艺参数,利于得到厚度为10-50微米,热浸锌铝镁合金镀层型钢表面平整光滑,耐腐蚀性是传统锌铝镀层型钢的1.5倍以上,兼具良好的机械加工性能的锌铝镁型钢。

29.第二方面,本技术提供一种高耐蚀锌铝镁型钢,采用如下的技术方案:一种高耐蚀锌铝镁型钢,采用上述高耐蚀连续热镀锌铝镁型钢的制备方法制得,所述高耐蚀锌铝镁型钢包括待镀型钢和镀于待镀型钢上的锌铝镁合金层,所述锌铝镁合金层的厚度为10-50微米。

30.通过采用上述技术方案,将镁引入到镀层中,提高热镀锌镁铝型钢其耐腐蚀性和使用寿命,厚度适宜,热浸锌铝镁合金镀层型钢表面平整光滑,耐腐蚀性是传统锌铝镀层型钢的1.5倍以上,兼具良好的机械加工性能。

31.综上所述,本技术具有以下有益效果:1、本技术通过合金添加装置采取局部添加合金的方式,通过升降合金篮将需要添加的合金压入热镀浴池内的锌合金浴中,在合金篮的限制下,mg等合金不易氧化而上浮过快,从而达到减少浮渣、减缓锌合金浴成分变化速度,提高锌铝镁型钢耐腐蚀性能的目的。相较于采取气体保护的方式来减少mg的氧化,工艺简单,适用于连续热镀锌铝镁型钢。

32.2、本技术中优选采用通过升降组件、自动报警装置、进料斗、进料齿轮、进料齿条和进料挡板相互配合,实现合金的自动输送、装载与添加。

33.3、本技术的助镀剂,能够提高净化效果,减小预处理型钢二次氧化的可能性,且可以改善助镀剂的润湿性和流动性,提高助镀后型钢表面镀膜的均匀性,其次,氯化铈、氯化钡、硝酸铈可提高助镀膜的耐高温性能,常规氯化锌/氯化铵助镀膜的分解温度为110-160℃,添加氯化铈、氯化钡、硝酸铈等物质后,助镀膜的耐高温性能达到240-260℃,碳酸钠、碳酸氢钠在高温过程中会分解出气体,有助于锌灰的从工件表面脱离,硝酸钠的作用则是提高工件的抗氧化性能。

34.4、本技术的热浸锌铝镁合金镀层型钢表面平整光滑,耐腐蚀性是传统锌铝镀层型钢的1.5倍以上,兼具良好的机械加工性能的锌铝镁型钢。

附图说明

35.图1为本技术实施例1所得镀层表面外观图。

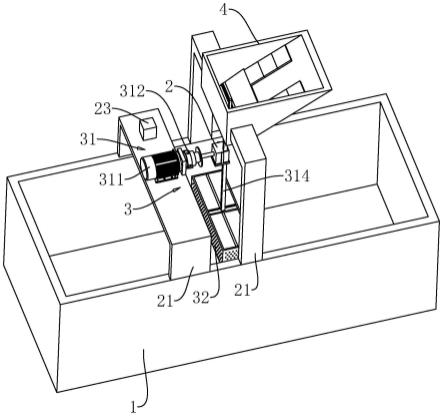

36.图2为本技术中合金添加装置的整体结构示意图。

37.图3为本技术中用于展示安装壳内部的结构示意图。

38.图4为本技术中用于展示进料斗内部结构的示意图。

39.图5为图4中a处的放大图。

40.图6为实施例1和对比例1所得镀层连续中性盐雾20天后的镀层外观。

41.附图标记说明:1、热镀浴池;2、安装架;21、架体;22、安装壳;23、自动报警装置;3、合金添加装置;31、升降组件;311、转动电机;312、减速器;313、调节齿轮;314、调节齿条;32、合金篮;4、进料斗;41、进料斜面;42、进料齿轮;43、进料齿条;44、进料挡板;45、连接杆;46、安装杆;5、容纳槽;6、限位台;7、合金块;8、挡盖。

具体实施方式

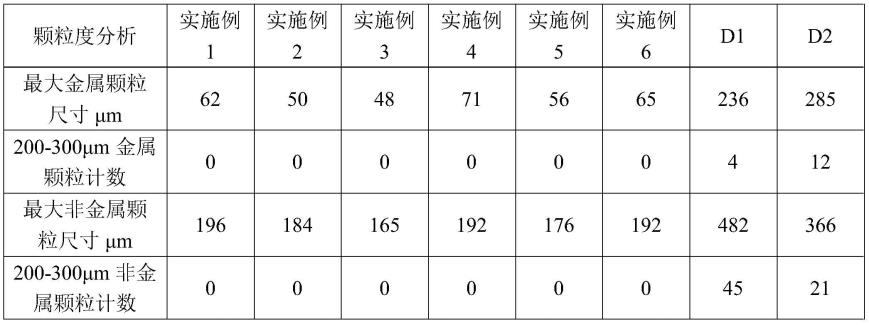

42.以下结合实施例1-10、对比例1-2与附图1-5对本技术作进一步详细说明。

43.实施例1一种高耐蚀连续热镀锌铝镁型钢的制备方法,包括以下步骤:s1、预处理:先将待镀型钢浸入质量百分浓度为1%的naoh溶液中,同时添加质量百分浓度为1%的低温高效碱性脱脂剂,碱洗脱脂温度为50℃,碱洗时间为10min,取出后浸入漂洗水中漂洗。再将漂洗后的待镀型钢浸入质量百分浓度为20%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为25℃,酸洗时间为20min,取出后浸入漂洗水中漂洗,得预处理型钢。

44.s2、助镀:将预处理型钢浸入仅包含氯化锌和氯化铵的常规用助镀剂中进行助镀处理,助镀温度为35℃,助镀时间为30s。

45.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.1%al、0.1mg、0.07%稀土元素及余量的zn,锌合金浴的温度为460℃,浸锌时间为15s;热镀浴池1上安装有安装架2和合金添加装置3,安装架2包括架体21和固定连接在架体21上的安装壳22。合金添加装置3包括升降组件31和合金篮32,升降组件31安装于安装架2上,合金篮32通过升降组件31升降安装在安装架2上。al、mg和稀土元素通过放置于合金篮32中压入热镀浴池1内,合金篮32通过升降组件31于热镀浴池1内升降,根据待镀型钢所需镀层的厚度和锌合金浴的成分,调整合金篮32中al、mg和稀土元素的用量以及合金篮32升降的高度;升降组件31包括转动电机311、减速器312、调节齿轮313和调节齿条314;转动电机311固定安装于安装架2上并通过减速器312减速,减速器312上连接有经减速后转动的轴体,调节齿轮313固定连接于轴体上且与轴体同轴设置,调节齿轮313位于安装壳22内,安装壳22的内壁上开设有供调节齿条314升降的滑槽3141,调节齿条314与调节齿轮313啮合,合金篮32固定连接于调节齿条314的底端。

46.使助镀型钢浸入熔融的锌合金浴中,并使助镀型钢于锌合金浴中移动,进行热镀处理,继而再从锌合金浴中移动出,得镀层型钢;安装架2上固定安装有自动报警装置23,自动报警装置23用于定期提醒向合金篮32中添加合金。

47.安装架2上还固定安装有进料斗4,进料斗4呈倒直角梯形状,进料斗4倾斜设置的内壁为进料斜面41,调节齿条314沿进料斗4的轴向穿过进料斗4。进料斗4上的安装有进料齿轮42、进料齿条43和进料挡板44,进料齿轮42通过连接杆45转动连接在进料斗4的下部,连接杆45与进料齿轮42同轴设置,进料齿条43通过安装杆46连接于调节齿条314的顶部且与进料齿轮42啮合;调节齿轮313、调节齿条314、进料齿轮42和进料齿条43的齿距可根据实际情况进行调整和设置。

48.进料斗4的内壁上开设有容纳槽5,进料挡板44转动安装在进料斗4内,进料挡板44的下端固定连接于连接杆45上,进料挡板44的厚度沿远离进料齿轮42一端的方向呈渐扩设置。进料挡板44可转动至完全容纳于容纳槽5内,进料挡板44亦可转动至进料挡板44远离连接杆45的一端位于容纳槽5外且与进料斗4的内壁之间形成限位台6。

49.可将合金预制为合金块7,控制指定块数合金块7的质量为每次需添加的量,可通过输送带将多个合金块7输入进料斗4中并抵于限位台6处。

50.当合金篮32需要升降时,启动转动电机311,带动调节齿轮313转动,继而带动调节齿条314升降,从而通过滑块带动合金篮32升降。可根据实际情况中,待镀型钢所需镀层的厚度和锌合金浴的成分,调整合金篮32中al、mg和稀土元素的用量以及合金篮32升降的高度,操作便捷,添加用量、升降高度可控。能够定期提醒添加合金,与升降组件31配合,将合金补充入锌合金浴中。

51.当合金篮32中需要添加合金时,合金篮32上升,进料齿条43随之上升,从而驱动进料齿轮42转动,继而带动进料挡板44转动至容纳槽5内,此时限位台6亦位于容纳槽5内,限位台6则解除进料挡板44对合金块7的限制,合金块7沿着进料斗4的内壁滑向进料挡板44上,可根据实际情况设置进料斗4内壁的倾斜程度,以控制合金块7滑动的速度,便于控制每次合金块7的添加量。

52.一旦当所需添加的合金块7的量到达指定块数时,通过升降组件31使合金篮32下降一端距离,在进料齿条43和进料齿轮42的作用下,带动进料挡板44逆向转动一定角度,是的限位台6能够对进料斗4上后续待添加的合金块7重新进行限位,实现定量添加。同时,进料挡板44逆向转动还能够为已滑动至进料挡板44上的合金块7提供动能,加速该部分合金块7滑落入合金篮32中。当所需添加合金块7完全落入合金篮32中后,继续使合金篮32下降,直至下降至指定位置,完成合金块7的自动添加补充。

53.本实施例中,在连续热镀生产过程中,合金篮32下降的位置为锌合金浴液面以下1.2m处。

54.通过升降组件31、自动报警装置23、进料斗4、进料齿轮42、进料齿条43和进料挡板44相互配合,实现合金的自动输送、装载与添加。

55.合金篮32的顶面且位于合金篮32宽度方向的两侧通过扭簧各铰接有两块挡盖8,扭簧处于自然状态时,挡盖8处于水平状态且用于遮挡合金篮32的开口。合金块7从进料挡板44上落至合金篮32处时,驱动挡盖8朝向合金篮32内部转动使合金块7完全位于合金篮32内,随后挡盖8在扭簧的作用下复位,挡住合金篮32的开口,且挡盖8复位时至多转动至水平状态挡住合金篮32开口的位置处,从而实现随着合金篮32的下降将合金块7压入锌合金浴中。

56.s4、精制:将镀层型钢经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,

吹抹压力为0.6mpa,吹抹气体温度为80℃,吹抹气体为空气,高耐蚀锌铝镁型钢包括待镀型钢和镀于待镀型钢上的锌铝镁合金层,采用磁性测厚仪测试锌铝镁合金层的厚度为26.2μm。

57.由图1可见,连续热浸锌铝镁型钢镀层表面平整光滑、无漏镀。采用磁性测厚仪测试连续热浸锌铝镁型钢的厚度,得到本实施例的连续热浸锌铝镁合金层的厚度为26.2μm。

58.统计所获得的连续热浸锌铝镁型钢镀层连续中性盐雾20天后的镀层外观,仅出现白锈和部分黄锈。

59.实施例2实施例2提供了一种连续热镀锌锌铝镁合金镀层型钢的制备方法,具体包括如下步骤:s1、预处理:先将待镀型钢浸入质量百分浓度为1%的naoh溶液添加中进行脱脂处理,脱脂液中同时添加1%低温高效碱性脱脂剂,碱洗温度在50℃,碱洗时间为10min,取出后浸入漂洗水中漂洗。再将漂洗后的待镀型钢浸入质量百分浓度为20%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为25℃,酸洗时间为20min,取出后浸入漂洗水中漂洗,得预处理型钢。

60.s2、助镀:将预处理型钢浸入锌铝镁专用助镀剂中进行助镀处理,助镀温度为35℃,助镀时间为30s,上述锌铝镁专用助镀剂包括有机材料和无机材料,有机材料包括n-十二烷基二甲基甜菜碱、脂肪醇聚氧乙烯醚、十二烷基硫酸钠及磷酸酯;无机材料包括氯化锌、氯化铵、氯化钾、氯化钠、氯化铈、碳酸钠、碳酸氢铵、氯化钡、硝酸铈和硝酸钠。

61.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.1%al、0.1mg、0.07%稀土元素及余量的zn,合金由实施例1中的合金添加装置3进行添加。浸锌温度为460℃,浸锌时间为15s。

62.本实施例中,在连续热镀生产过程中,合金篮32下降的位置为锌合金浴液面以下1.2m处。

63.s4、精制:将镀层型钢经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,吹抹压力为0.6mpa,吹抹气体温度为80℃,吹抹气体为空气。

64.本对比例所获得的连续热浸高耐蚀锌铝镁型钢镀层表面平整光滑、无漏镀,厚度为26.1μm。统计所获得的连续热浸高耐蚀锌铝镁型钢镀层连续中性盐雾20天后的镀层外观,如图6b所示,表面未出现红锈。

65.实施例3本实施例提供了高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例1的不同之处在于:s1、预处理:先将待镀型钢浸入质量百分浓度为5%的naoh溶液中,同时添加质量百分浓度为1%的低温高效碱性脱脂剂,碱洗脱脂温度为45℃,碱洗时间为10min,取出后浸入漂洗水中漂洗。再将漂洗后的待镀型钢浸入质量百分浓度为15%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为20℃,酸洗时间为40min,取出后浸入漂洗水中漂洗,得预处理型钢。

66.s2、助镀:将预处理型钢浸入锌铝镁专用助镀剂中进行助镀处理,助镀温度为25℃,助镀时间为60s,上述锌铝镁专用助镀剂包括有机材料和无机材料,有机材料包括n-十二烷基二甲基甜菜碱、脂肪醇聚氧乙烯醚、十二烷基硫酸钠及磷酸酯;无机材料包括氯化

锌、氯化铵、氯化钾、氯化钠、氯化铈、碳酸钠、碳酸氢铵、氯化钡、硝酸铈和硝酸钠。

67.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.2%al、0.1%mg、0.1%稀土元素及余量的zn,浸锌温度为447℃,浸锌时间为20s;本实施例中,在连续热镀生产过程中,合金篮32下降的位置为锌合金浴液面以下1.5m处。

68.s4、精制:将镀层型钢经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,吹抹压力为0.6mpa,吹抹气体温度为80℃,吹抹气体为空气,高耐蚀锌铝镁型钢包括待镀型钢和镀于待镀型钢上的锌铝镁合金层。

69.本实施例所获得的连续热浸锌铝镁合金层表面平整光滑、无漏镀,镀层厚度为27.8μm。

70.实施例4本实施例提供了高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例1的不同之处在于:s1、预处理:先将待镀型钢浸入质量百分浓度为5%的naoh溶液中,同时添加质量百分浓度为2%的低温高效碱性脱脂剂,碱洗脱脂温度为45℃,碱洗时间为10min,取出后浸入漂洗水中漂洗。再将漂洗后的待镀型钢浸入质量百分浓度为17%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为30℃,酸洗时间为30min,取出后浸入漂洗水中漂洗,得预处理型钢。

71.s2、助镀:将预处理型钢浸入锌铝镁专用助镀剂中进行助镀处理,助镀温度为30℃,助镀时间为50s,上述锌铝镁专用助镀剂包括有机材料和无机材料,有机材料包括n-十二烷基二甲基甜菜碱、脂肪醇聚氧乙烯醚、十二烷基硫酸钠及磷酸酯;无机材料包括氯化锌、氯化铵、氯化钾、氯化钠、氯化铈、碳酸钠、碳酸氢铵、氯化钡、硝酸铈和硝酸钠。

72.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.3%al、0.3%mg、0.02�及余量的zn,合金通过实施例1的合金添加装置3进行添加,浸锌温度为455℃,浸锌时间为20s;s4、精制:将镀层型钢经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,吹抹压力为0.6mpa,吹抹气体温度为80℃,吹抹气体为空气,高耐蚀锌铝镁型钢包括待镀型钢和镀于待镀型钢上的锌铝镁合金层。

73.本实施例所获得的连续热浸锌铝镁型钢镀层表面平整光滑、无漏镀,锌铝镁合金层的厚度为19.5μm。

74.实施例5本实施例提供了一种高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例1的不同之处在于:s1、预处理:先将待镀型钢浸入质量百分浓度为10%的naoh溶液中,同时添加质量百分浓度为2%的低温高效碱性脱脂剂,碱洗温度在50℃,碱洗时间为5min,取出后浸入漂洗水中漂洗。再将漂洗后的待镀型钢浸入质量百分浓度为20%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为25℃,酸洗时间为20min,取出后浸入漂洗水中漂洗,得预处理型钢。

75.s2、助镀:将预处理型钢浸入锌铝镁专用助镀剂中进行助镀处理,助镀温度为35℃,助镀时间为30s,上述锌铝镁专用助镀剂包括有机材料和无机材料,有机材料包括n-十

二烷基二甲基甜菜碱、脂肪醇聚氧乙烯醚、十二烷基硫酸钠及磷酸酯;无机材料包括氯化锌、氯化铵、氯化钾、氯化钠、氯化铈、碳酸钠、碳酸氢铵、氯化钡、硝酸铈和硝酸钠。

76.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.5%al、0.5%mg、0.01%稀土元素及余量的zn,浸锌温度为460℃,浸锌时间为10s;s4、精制:将镀层型钢经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,吹抹压力为0.6mpa,吹抹气体温度为80℃,吹抹气体为空气,高耐蚀锌铝镁型钢包括待镀型钢和镀于待镀型钢上的锌铝镁合金层。

77.本实施例所获得的连续热浸锌铝镁型钢镀层表面平整光滑、无漏镀,锌铝镁合金层的厚度为10.7μm。

78.实施例6本实施例提供了高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例3的不同之处在于:本实施例提供了高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例2的不同之处在于:s1、预处理:先将待镀型钢浸入质量百分浓度为1%的naoh溶液中,同时添加质量百分浓度为1%的低温高效碱性脱脂剂,碱洗脱脂温度为40℃,碱洗时间为5min,取出后浸入漂洗水中漂洗。再将漂洗后的待镀型钢浸入质量百分浓度为10%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为20℃,酸洗时间为10min,取出后浸入漂洗水中漂洗,得预处理型钢。

79.s2、助镀:将预处理型钢浸入锌铝镁专用助镀剂中进行助镀处理,助镀温度为20℃,助镀时间为30s,上述锌铝镁专用助镀剂包括有机材料和无机材料,有机材料包括n-十二烷基二甲基甜菜碱、脂肪醇聚氧乙烯醚、十二烷基硫酸钠及磷酸酯;无机材料包括氯化锌、氯化铵、氯化钾、氯化钠、氯化铈、碳酸钠、碳酸氢铵、氯化钡、硝酸铈和硝酸钠。

80.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.01%al、0.01%mg、0.01%稀土元素及余量的zn,浸锌温度为440℃,浸锌时间为10s;本实施例中,在连续热镀生产过程中,合金篮32下降的位置为锌合金浴液面以下1.5m处。

81.s4、精制:将镀层型钢经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,吹抹压力为0.5mpa,吹抹气体温度为60℃,吹抹气体为空气,高耐蚀锌铝镁型钢包括待镀型钢和镀于待镀型钢上的锌铝镁合金层。

82.本实施例所获得的连续热浸锌铝镁合金层表面平整光滑、无漏镀,镀层厚度为10.3μm。

83.实施例7本实施例提供了高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例3的不同之处在于:本实施例提供了高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例2的不同之处在于:s1、预处理:先将待镀型钢浸入质量百分浓度为5%的naoh溶液中,同时添加质量百

分浓度为1.5%的低温高效碱性脱脂剂,碱洗脱脂温度为45℃,碱洗时间为10min,取出后浸入漂洗水中漂洗。再将漂洗后的待镀型钢浸入质量百分浓度为15%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为25℃,酸洗时间为35min,取出后浸入漂洗水中漂洗,得预处理型钢。

84.s2、助镀:将预处理型钢浸入锌铝镁专用助镀剂中进行助镀处理,助镀温度为40℃,助镀时间为60s,上述锌铝镁专用助镀剂包括有机材料和无机材料,有机材料包括n-十二烷基二甲基甜菜碱、脂肪醇聚氧乙烯醚、十二烷基硫酸钠及磷酸酯;无机材料包括氯化锌、氯化铵、氯化钾、氯化钠、氯化铈、碳酸钠、碳酸氢铵、氯化钡、硝酸铈和硝酸钠。

85.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.01%al、0.01%mg、0.01%稀土元素及余量的zn,浸锌温度为450℃,浸锌时间为35s;本实施例中,在连续热镀生产过程中,合金篮32下降的位置为锌合金浴液面以下1.5m处。

86.s4、精制:将镀层型钢经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,吹抹压力为0.65mpa,吹抹气体温度为80℃,吹抹气体为氮气,高耐蚀锌铝镁型钢包括待镀型钢和镀于待镀型钢上的锌铝镁合金层。

87.本实施例所获得的连续热浸锌铝镁合金层表面平整光滑、无漏镀,镀层厚度为35.2μm。

88.实施例8本实施例提供了高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例3的不同之处在于:本实施例提供了高耐蚀连续热镀锌锌铝镁合金镀层型钢的制备方法,与实施例2的不同之处在于:s1、预处理:先将待镀型钢浸入质量百分浓度为10%的naoh溶液中,同时添加质量百分浓度为2%的低温高效碱性脱脂剂,碱洗脱脂温度为50℃,碱洗时间为15min,取出后浸入漂洗水中漂洗。再将漂洗后的待镀型钢浸入质量百分浓度为20%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为30℃,酸洗时间为60min,取出后浸入漂洗水中漂洗,得预处理型钢。

89.s2、助镀:将预处理型钢浸入锌铝镁专用助镀剂中进行助镀处理,助镀温度为65℃,助镀时间为90s,上述锌铝镁专用助镀剂包括有机材料和无机材料,有机材料包括n-十二烷基二甲基甜菜碱、脂肪醇聚氧乙烯醚、十二烷基硫酸钠及磷酸酯;无机材料包括氯化锌、氯化铵、氯化钾、氯化钠、氯化铈、碳酸钠、碳酸氢铵、氯化钡、硝酸铈和硝酸钠。

90.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.01%al、0.01%mg、0.01%稀土元素及余量的zn,浸锌温度为465℃,浸锌时间为60s;本实施例中,在连续热镀生产过程中,合金篮32下降的位置为锌合金浴液面以下1.5m处。

91.s4、精制:将镀层型钢经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,吹抹压力为0.8mpa,吹抹气体温度为100℃,吹抹气体为氮气,高耐蚀锌铝镁型钢包括待镀型钢和镀于待镀型钢上的锌铝镁合金层。

92.本实施例所获得的连续热浸锌铝镁合金层表面平整光滑、无漏镀,镀层厚度为

49.6μm。

93.实施例9本实施例与实施例7的不同之处在于:按质量百分比计,锌合金浴包括:0.5%al、0.5%mg、0.5%稀土元素及余量的zn。

94.实施例10本实施例与实施例7的不同之处在于:按质量百分比计,锌合金浴包括:1%al、1%mg、1%稀土元素及余量的zn。

95.对比例对比例1对比例1提供了一种连续热镀锌锌铝合金镀层型钢的制备方法,具体包括如下步骤:s1、预处理:将待镀型钢浸入质量百分浓度为10%的hcl酸洗液中进行酸洗除锈处理,酸洗温度为30℃,酸洗时间为20min,取出后浸入漂洗水中漂洗,得预处理型钢。

96.s2、助镀:将预处理型钢浸入常规用仅包含氯化锌和氯化铵的助镀剂中进行助镀处理,助镀温度为35℃,助镀时间为30s。

97.s3、热浸镀锌镁铝:将助镀型钢放入热镀浴池1中,热镀浴池1内容纳有锌合金浴,按质量百分比计,锌合金浴包括:0.1%al、0.06�及余量的zn,合金由实施例1中的合金添加装置3进行添加,浸锌温度为460℃,浸锌时间为15s。

98.s4、精制:浸锌结束后经气刀吹抹、冷却、钝化后得到连续热浸高耐蚀锌铝镁型钢,吹抹压力为0.6mpa,吹抹气体温度为80℃,吹抹气体为空气。

99.本对比例所获得的连续热浸高耐蚀锌铝镁型钢镀层表面平整光滑、无漏镀,厚度为28.7μm。统计所获得的连续热浸高耐蚀锌铝镁型钢镀层连续中性盐雾20天后的镀层外观,如图6a所示,已出现红锈。

100.对比例2本对比例与实施例1的不同之处在于,本对比例采用直接向锌合金池中添加合金的方式添加合金,而未采用合金添加装置3。

101.性能检测试验检测方法耐腐蚀性测试为中性盐雾试验,参照标准gb/t 2423.17-2018;氯化钠浓度为5%,喷雾阶段的试验温度为35℃,沉淀盐溶液在35℃的ph为6.9,盐雾的沉降率为2ml/(80cm2),试验总时间1440h;表1 性能检测表

将实施例1、实施例2和对比例1进行对比,实施例1和实施例2的不同之处在于采用的助镀剂不同,实施例1与对比例1的不同之处在于工艺条件不同,由于实施例2的稳定腐蚀速率均小于实施例1和对比例1,且实施例2表面未出现红锈,说明本技术的方案更佳。

102.将实施例2和对比例2进行对比,实施例2和对比例2的不同之处在于对比例2未采用合金添加装置3,由于实施例2的稳定腐蚀速率均小于对比例2,说明在合金篮32的限制下,mg等合金不易氧化而上浮过快,从而达到减少浮渣、减缓锌合金浴成分变化速度,提高锌铝镁型钢耐腐蚀性能的目的。

103.将实施例2-10进行对比,实施例2-10在于工艺条件或锌合金浴中各组分的配比不同,由于实施例2的稳定腐蚀速率最小,说明实施例2的工艺条件以及锌合金浴中各组分的配比综合最佳。

104.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。