1.本发明涉及一种对母材进行钎焊的控制装置、钎焊系统以及钎焊方法。

背景技术:

2.以往,已知一种使用机器人等移动机器来对母材进行钎焊的钎焊系统(例如,专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018-69315号公报

技术实现要素:

6.发明要解决的问题

7.在钎焊系统中,有时钎焊由于某种原因而被中断。寻求一种防止在这种情况下在所形成的焊缝中产生凹凸等形状缺陷的技术。

8.用于解决问题的方案

9.在本公开的一个方式中,用于对钎料的加热装置、使该加热装置与母材相对地移动的移动机器、以及使该钎料的前端相对于加热装置的加热位置进退的钎料移动机构进行控制从而对该母材进行钎焊的控制装置具备:钎焊控制部,在执行钎焊的过程中,该钎焊控制部对钎料移动机构进行控制来使钎料的前端从加热位置后退,从而中断钎焊;以及移动控制部,在中断了钎焊时,该移动控制部对移动机器进行控制,来使加热装置或母材在向与执行钎焊时的移动方向相反的方向后退之后,朝向该移动方向再次前进,其中,钎焊控制部对钎料移动机构进行控制,来使得在通过移动控制部控制而前进的加热装置或母材到达中断了钎焊时的中断位置的同时钎料的前端到达加热位置,并恢复钎焊。

10.在本公开的其它方式中,在用于对钎料的加热装置、使该加热装置与母材相对地移动的移动机器、以及使该钎料的前端相对于加热装置的加热位置进退的钎料移动机构进行控制从而对该母材进行钎焊的方法中,在执行钎焊的过程中,对钎料移动机构进行控制来使钎料的前端从加热位置后退,从而中断钎焊,在中断了钎焊时,对移动机器进行控制,来使加热装置或母材在向与执行钎焊时的移动方向相反的方向后退之后,朝向该移动方向再次前进,对钎料移动机构进行控制,来使得在前进的加热装置或母材到达中断了钎焊时的中断位置的同时钎料的前端到达加热位置,并恢复钎焊。

11.发明的效果

12.根据本公开,能够在加热装置的加热位置到达了因钎焊的中断而被间断的钎料的端部的时机,使钎料的前端被供应到加热位置,并恢复钎焊。在通过像这样使被焊合的钎料固化而形成的焊缝中,防止了在钎焊的中断部位产生凹凸等形状缺陷,能够形成沿作业路径平滑地延伸的焊缝。

附图说明

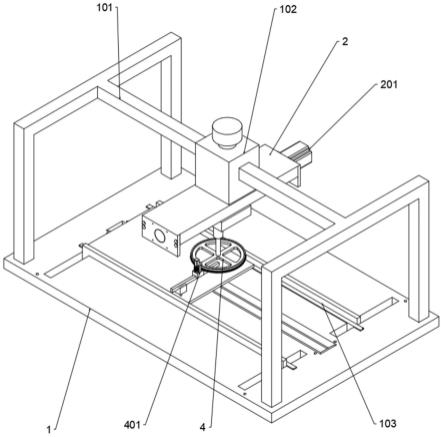

13.图1是一个实施方式所涉及的钎焊系统的图。

14.图2是图1所示的钎焊系统的框图。

15.图3是示出图1所示的钎焊系统的动作流程的一例的流程图。

16.图4是用于说明针对母材的钎焊的图。

17.图5是用于说明针对母材的钎焊的图。

18.图6是示出图3中的步骤s10的流程的一例的流程图。

19.图7是示出图3中的步骤s10的流程的其它例的流程图。

20.图8是示出钎焊系统的其它功能的框图。

21.图9是示出钎焊系统的动作流程的其它例的流程图。

22.图10是其它实施方式所涉及的钎焊系统的图。

23.图11是图10所示的钎焊系统的框图。

24.图12是示出图10所示的钎焊系统的动作流程的一例的流程图。

25.图13是示出图12中的步骤s50的流程的一例的流程图。

26.图14是另一其它实施方式所涉及的钎焊系统的图。

具体实施方式

27.下面,基于附图来详细地说明本公开的实施方式。此外,在以下说明的各种实施方式中,对同样的要素标注相同的标记,并省略重复的说明。首先,参照图1和图2,来说明一个实施方式所涉及的钎焊系统10。钎焊系统10对后述的母材w1、w2进行钎焊。

28.钎焊系统10具备移动机器12、激光装置14、钎料供给装置16以及控制装置100。在本实施方式中,移动机器12是垂直多关节机器人,具有基座部20、回旋体22、机器人臂24以及手腕部26。基座部20固定于作业单元的地板。

29.回旋体22以能够绕铅垂轴回旋的方式设置于基座部20。机器人臂24具有以能够绕水平轴转动的方式设置于回旋体22的下臂部28、以及以能够转动的方式设置于该下臂部28的前端部的上臂部30。手腕部26以能够转动的方式设置于上臂部30的前端部。

30.在移动机器12的各结构要素(即,基座部20、回旋体22、机器人臂24以及手腕部26)中分别内置有伺服马达32(图2)。伺服马达32根据来自控制装置100的指令来驱动移动机器12的各可动要素(即,回旋体22、机器人臂24以及手腕部26)。

31.激光装置14具有激光振荡器34、导光路36以及激光加工头38。激光振荡器34例如是固体激光振荡器(yag激光振荡器、光纤激光振荡器等),根据来自控制装置100的指令来生成激光,并向导光路36射出该激光。导光路36例如是光纤,将来自激光振荡器34的激光向激光加工头38导光。

32.激光加工头38是中空的,在内部具有光学透镜(准直透镜、聚焦透镜等),将从导光路36入射的激光聚光后从出射口38a沿光轴o向外部射出。激光加工头38以能够装卸的方式安装于手腕部26,通过移动机器12来被移动。

33.钎料供给装置16具有筒40和供应头42。筒40为圆筒状,以能够绕中心轴44旋转的方式被支承。在筒40的外周以卷绕的方式收纳有钎料46。供应头42以相对于激光加工头38成规定的位置关系的方式,例如借助固定具(未图示)来相对于激光加工头38(或者手腕部

26)固定。

34.具体地说,供应头42具有主体部48、供应马达50以及一对辊52。主体部48是中空的,在其前端具有向供应轴a的方向开口的供应口48a。供应马达50固定于主体部48,根据来自控制装置100的指令来使一对辊52向彼此相反的方向旋转。

35.一对辊52以能够旋转的方式收容于主体部48的内部。从筒40被拉出的钎料46被夹持在一对辊52之间。当供应马达50使辊52向一方旋转时,筒40向一方被旋转,钎料46通过主体部48的供应口48a沿供应轴a被送出到主体部48的外部。

36.另一方面,当供应马达50使辊52向另一方旋转时,筒40向另一方被旋转,钎料46被筒40卷取,从而通过供应口48a被拉入到主体部48的内部。这样,钎料供给装置16通过送出和卷取钎料46,来使钎料46的前端46a沿供应轴a进退。

37.控制装置100对移动机器12、激光装置14以及钎料供给装置16的动作进行控制。具体地说,控制装置100是具有处理器102、存储部104以及i/o接口106的计算机。处理器102具有cpu或gpu等,经由总线108以能够通信的方式与存储部104及i/o接口106连接。处理器102一边与存储部104及i/o接口106进行通信,一边进行用于实现钎焊系统10的各种功能的运算处理。

38.存储部104具有ram或rom等,暂时或永久地存储各种数据。i/o接口106例如具有以太网(注册商标)端口、usb端口、光纤连接器或者hdmi(注册商标)端子等,在来自处理器102的指令下,以无线或有线的方式与外部设备针对数据进行通信。上述的伺服马达32、激光振荡器34以及供应马达50以能够通过无线或有线进行通信的方式与i/o接口106连接。

39.针对移动机器12设定有移动机器坐标系c1。移动机器坐标系c1是用于对移动机器12的各可动要素的动作进行自动控制的控制坐标系。在本实施方式中,移动机器坐标系c1相对于移动机器12设定为其原点配置于基座部20的中心,且其z轴与回旋体22的回旋轴一致。

40.另一方面,针对激光加工头38设定有工具坐标系c2。工具坐标系c2是用于对激光加工头38在移动机器坐标系c1中的位置和姿势进行规定的控制坐标系。在本实施方式中,工具坐标系c2相对于激光加工头38设定为其原点配置于激光加工头38的出射口38a,且其z轴与光轴o一致。

41.处理器102向移动机器12的各伺服马达32发送指令,来通过移动机器12使激光加工头38移动,以使激光加工头38被配置为由在移动机器坐标系c1中设定的工具坐标系c2表示的位置和姿势。这样,处理器102能够将激光加工头38在移动机器坐标系c1中定位为任意的位置和姿势。这样,移动机器12使激光装置14的激光加工头38相对于母材相对地移动。

42.接着,参照图3来说明钎焊系统10的动作。在处理器102从操作员、上级控制器或者作业程序bp受理到作业开始指令时,开始图3所示的流程。在步骤s1中,处理器102开始对母材w1和w2进行钎焊。在图4和图5中,对母材w1和w2的一例进行说明。

43.在本实施方式中,沿两个母材w1和w2的接合部位设定有作业路径wp(图5),钎焊系统10沿该作业路径wp,从作业路径wp的起点sp钎焊到终点ep。此外,在本实施方式中,作业路径wp配置为与移动机器坐标系c1的x轴平行。

44.在步骤s1开始后,处理器102使激光振荡器34启动来从激光加工头38沿光轴o射出激光,并且使钎料供给装置16的供应马达50进行动作来从供应口48a送出钎料46。激光装置

14通过从激光加工头38射出的激光,在加热位置hp对钎料46的前端46a进行加热来使其熔融。

45.在本实施方式中,加热位置hp能够定义为光轴o与供应轴a的交点(或者其近旁的位置)。此外,激光加工头38也可以通过内置的聚焦透镜来使激光在加热位置hp聚焦。这样,在本实施方式中,激光装置14作为对钎料46进行加热来使其熔融的加热装置54(图2)发挥功能。

46.接着,处理器102使移动机器12进行动作,来使激光加工头38(或者,工具坐标系c2的原点)向移动机器坐标系c1的x轴正方向前进。这样,一边使加热位置hp沿作业路径wp从起点sp朝向终点ep前进,一边使钎料供给装置16的供应马达50进行动作来以规定的速度vf(也就是说,进给速度)送出钎料46。该速度vf(例如,单位:[mm/sec])被预先决定为在执行钎焊时供应马达50使钎料46的前端46a向加热位置hp前进的速度的需要值。

[0047]

其结果是,如图4和图5所示,沿作业路径wp形成焊缝46’。焊缝46’是被焊合的钎料46冷却并固化而形成的。通过该焊缝46’,母材w1与w2在接合部位彼此接合。在该步骤s1开始后,处理器102按照作业程序bp来控制移动机器12、激光装置14以及钎料供给装置16。在该作业程序bp中,规定有在执行钎焊时应将激光加工头38(工具坐标系c2的原点)定位到的多个目标位置tpn(n=1,2,3,

……

)。

[0048]

在步骤s2中,处理器102判定是否发生了应该使在步骤s1中开始的钎焊中断的中断事件。例如,中断事件包括处理器102判定为激光振荡器34的动作状态参数(制冷剂温度、制冷剂流量、激光输出值、光轴位移量等)为异常、或者发出了表示该动作状态参数的异常的警告。

[0049]

代替性地,中断事件包括在利用安全围栏或非接触传感器来在移动机器12的周围设定了禁入区域的情况下安全围栏或非接触传感器探测到物体进入了禁入区域、或者发出了进入探测警告。在该步骤s2中,处理器102在执行步骤s1的钎焊的过程中对动作状态参数、进入探测信号或者各种警告进行监视,来判定是否发生了中断事件。

[0050]

作为其它例,有时多个机器系统和钎焊系统10沿一条生产线排列配置,并相互协作地执行针对母材的作业。这样的机器系统例如能够包括对母材进行处理的工件处理系统、对母材进行焊接(点焊、电弧焊等)的焊接系统、或者与钎焊系统10相同类型的钎焊系统。在该情况下,中断事件包括生产线上的比钎焊系统10靠上游侧的机器系统的机器人的动作停止。

[0051]

在该情况下,该上游侧的机器系统的控制装置向下游侧的钎焊系统10的控制装置100发送中断指令。钎焊系统10的处理器102在该步骤s2中,对是否受理到了中断指令进行监视,在受理到了中断指令的情况下判定为“是”。处理器102在步骤s2中判定为“是”的情况下,停止移动机器12的动作来使激光加工头38停止,并进入步骤s3。另一方面,处理器102在判定为“否”的情况下,进入步骤s11。

[0052]

在步骤s3中,处理器102使加热装置54(激光装置14)加热动作中断。在本实施方式中,加热动作是指激光装置14从出射口38a射出激光的动作。作为一例,处理器102在该步骤s3中使激光振荡器34的激光生成动作停止,由此中断加热动作。作为其它例,也可以是,激光振荡器34具有能够遮蔽所生成的激光的开闭式快门(未图示),处理器102使该快门进行动作来遮蔽激光,由此中断加热动作。

[0053]

在步骤s4中,处理器102使钎料46的前端46a从加热位置hp后退。具体地说,处理器102使供应马达50进行动作来将钎料46被筒40卷取,由此使钎料46的前端46a从加热位置hp沿供应轴a后退。

[0054]

此时,处理器102使钎料46的前端46a从加热位置hp后退预先决定的移动量δ0。在此,能够通过实验性的方法或运算等来预先求出使前端46a沿供应轴a后退移动量δ0(即,将钎料46向筒40卷取长度δ0)所需的供应马达50的旋转数r0。处理器102控制供应马达50使得该供应马达50旋转预先求出的旋转数r0,由此能够使前端46a从加热位置hp后退移动量δ0。

[0055]

这样,在本实施方式中,钎料供给装置16通过送出和卷取钎料46,来使该钎料46的前端46a沿供应轴a相对于加热位置hp进退。因而,钎料供给装置16作为使钎料46的前端46a相对于加热位置hp进退的钎料移动机构56(图2)发挥功能。该步骤s4的结果是,钎料46的前端46a远离在作业路径wp上被焊合的钎料46(或者开始固化的焊缝46’)。

[0056]

通过上述的步骤s3和s4,在步骤s1中开始的钎焊被中断。即,处理器102作为钎焊控制部110(图2)发挥功能,该钎焊控制部110在执行钎焊的过程中对钎料移动机构56(具体地说,钎料供给装置16的供应马达50)进行控制来使钎料46的前端46a从加热位置后退,并且对加热装置54(具体地说,激光装置14的激光振荡器34)进行控制来使加热动作中断,由此中断钎焊。

[0057]

此外,处理器102也可以在步骤s3之后执行步骤s4,或者也可以在步骤s2中判定为“是”的时间点同时执行步骤s3和s4。代替性地,处理器102也可以比步骤s3先执行步骤s4。

[0058]

在步骤s5中,处理器102存储中断位置pi在移动机器坐标系c1中的位置数据。在本实施方式中,中断位置pi是处理器102中断了在步骤s1中开始的钎焊时的激光加工头38(或者,工具坐标系c2的原点)的位置。

[0059]

例如,处理器102获取在步骤s2中判定为“是”的时间点、或者步骤s3或s4的开始或完成的时间点的激光加工头38(或者工具坐标系c2的原点)在移动机器坐标系c1中的坐标来作为中断位置pi的位置数据。激光加工头38(工具坐标系c2的原点)在移动机器坐标系c1中的坐标例如能够根据来自设置于移动机器12的各伺服马达32的旋转检测器(编码器、霍尔元件等)的反馈fb进行运算来求出。

[0060]

此外,处理器102也可以获取激光加工头38(工具坐标系c2的原点)在与移动机器坐标系c1不同的控制坐标系中的坐标来作为中断位置pi的位置数据。作为其它控制坐标系,例如有相对于母材w1、w2设定的工件坐标系、或者用于规定作业单元的三维空间的世界坐标系等。处理器102将所获取到的中断位置pi的位置数据存储到存储部104中。

[0061]

在步骤s6中,处理器102判定是否受理到了用于恢复钎焊的恢复指令。例如能够在应对了上述的中断事件(例如,消除了异常)的情况下等,从操作员或上级控制器(或者上述的上游侧的机器系统的控制装置等)发出该恢复指令。处理器102在受理到了恢复指令的情况下判定为“是”,进入步骤s7,另一方面,在未受理到恢复指令的情况下判定为“否”,循环步骤s6。

[0062]

在步骤s7中,处理器102使加热装置54后退。具体地说,处理器102对移动机器12的各伺服马达32进行控制,来使激光加工头38向与执行钎焊时的移动方向(即,移动机器坐标系c1的x轴正方向)相反的方向(即,移动机器坐标系c1的x轴负方向)后退预先决定的后退

距离dr。

[0063]

这样,在本实施方式中,处理器102作为对移动机器12进行控制来使加热装置54(具体地说,激光加工头38)向移动机器坐标系c1的x轴负方向后退的移动控制部112(图2)发挥功能。在完成了步骤s7时,激光加工头38(工具坐标系c2的原点)被配置于从中断位置pi向移动机器坐标系c1的x轴负方向分离了后退距离dr的后退位置pr。

[0064]

在步骤s8中,处理器102作为钎焊控制部110发挥功能,使加热装置54(激光装置14)的加热动作恢复。作为一例,处理器102通过使激光振荡器34的激光生成动作恢复,来恢复加热动作。作为其它例,在设置有上述的快门的情况下,处理器102也可以通过将遮蔽着激光的该快门打开,来恢复加热动作。

[0065]

在步骤s9中,处理器102作为移动控制部112发挥功能,开始使加热装置54前进的动作。具体地说,处理器102对移动机器12进行控制,来使激光加工头38从后退位置pr朝向中断位置pi,向移动机器坐标系c1的x轴正方向再次前进。

[0066]

在此,在本实施方式中,移动机器12在该步骤s9中从处理器102接受指令,按照加速时间常数τ来将激光加工头38加速到目标速度v

t

,并使其以该目标速度v

t

向中断位置pi前进。加速时间常数τ表示移动机器12将停止的激光加工头38加速到目标速度v

t

所需的时间。这些加速时间常数τ和目标速度v

t

作为移动机器12的动作条件被预先决定。

[0067]

此外,处理器102也可以同时开始步骤s8和s9。在该情况下,处理器102也可以与激光加工头38的前进速度相应地(具体地说,成比例地)控制将该激光振荡器34的激光生成动作(换言之,加热动作),以使激光振荡器34射出的激光的激光功率增大。

[0068]

在步骤s10中,处理器102执行钎料再送达工艺。参照图6来说明该步骤s10。在步骤s21中,处理器102获取直到加热装置54(激光加工头38)到达中断位置pi为止的剩余时间tr。作为一例,在步骤s9开始后,处理器102获取激光加工头38的前进速度达到了目标速度v

t

时的该激光加工头38(工具坐标系c2的原点)的位置pv(具体地说,移动机器坐标系c1的坐标)。

[0069]

然后,处理器102通过将在上述的步骤s5中获取到的中断位置pi与位置pv之间的距离δ除以目标速度v

t

,来计算该时间点的剩余时间t

r1

(即,t

r1

=δ/v

t

)。然后,处理器102在计算出剩余时间t

r1

的同时开始剩余时间t

r1

的计时。这样,在本实施方式中,处理器102作为获取剩余时间tr的剩余时间获取部114(图2)发挥功能。

[0070]

在步骤s22中,处理器102获取被钎料移动机构56(具体地说,钎料供给装置16)在上述的步骤s4中使后退了的钎料46的前端46a到达加热位置hp所需的时间tn。例如,处理器102能够通过将上述的移动量δ0除以上述的速度vf,来求出所需的时间tn(tn=δ0/vf)。即,在该步骤s22中,处理器102基于移动量δ0和速度vf,通过运算来获取所需的时间tn。

[0071]

代替性地,也可以根据移动量δ0和速度vf来预先求出所需的时间tn,并将其预先存储到存储部104中。然后,在该步骤s22中,处理器102也可以从存储部104读出并获取所需的时间tn。这样,在本实施方式中,处理器102作为获取所需的时间tn的送达时间获取部116(图2)发挥功能。

[0072]

在步骤s23中,处理器102判定在最近的步骤s21中开始了计时的剩余时间t

r1

是否达到了在最近的步骤s22中获取到的所需的时间tn(即,t

r1

=tn)。具体地说,在最近的步骤s21中开始了计时之后,剩余时间t

r1

经时性地逐渐减少。

[0073]

在该步骤s23中,处理器102将正在计时的剩余时间t

r1

与在步骤s22中获取到的所需的时间tn进行对照,来判定是否变为了t

r1

=tn。在变为了t

r1

=tn的情况下,处理器102判定为“是”,进入步骤s24,另一方面,在t

r1

》tn的情况下,处理器102判定为“否”,循环步骤s23。此外,以使在步骤s21中获取到的计时开始前的剩余时间t

r1

充分地大于所需的时间tn的方式,设定与该时间t

r1

及tn相关联的后退距离dr、目标速度v

t

、移动量δ0以及速度vf这样的参数。

[0074]

在步骤s24中,处理器102作为钎焊控制部110发挥功能,对钎料移动机构56(钎料供给装置16)进行控制,来开始使钎料46的前端46a向加热位置hp前进的动作。具体地说,处理器102使钎料供给装置16的供应马达50进行动作来送出钎料46,由此,使后退后的钎料46的前端46a沿供应轴a朝向加热位置hp前进。

[0075]

在此,在本实施方式中,在剩余时间t

r1

与所需的时间tn一致时(在步骤s23中判定为“是”时),在步骤s24中开始使钎料46的前端46a前进的动作,因此在激光加工头38到达中断位置pi的同时钎料46的前端46a到达加热位置hp。

[0076]

这样,恢复对母材w1和w2的钎焊,处理器102按照作业程序bp一边对移动机器12进行控制来使激光加工头38向移动机器坐标系c1的x轴正方向前进,一边对钎料供给装置16进行控制来以速度vf送出钎料46。

[0077]

再次参照图3,在步骤s11中,处理器102判定从作业路径wp的起点sp到终点ep的钎焊是否完成。例如,处理器102能够通过监视根据上述的反馈fb获取到的激光加工头38(工具坐标系c2的原点)在移动机器坐标系c1中的位置,来判定钎焊是否完成。

[0078]

处理器102在判定为钎焊完成(即,“是”)的情况下,停止移动机器12、激光装置14以及钎料供给装置16的动作,结束图3所示的流程。另一方面,处理器102在判定为“否”的情况下,返回步骤s2。这样,处理器102循环步骤s2~s11,直到在步骤s11中判定为“是”为止。

[0079]

如以上那样,在本实施方式中,处理器102在激光加工头38到达中断位置pi的同时使钎料46的前端46a到达加热位置hp,并恢复钎焊。在下面说明该功能的效果。在步骤s3和s4中中断了钎焊的情况下,在与中断位置pi对应的加热位置hp,在作业路径wp上被焊合的钎料46(或者焊缝46’)被间断。

[0080]

根据本实施方式,能够在于步骤s9中开始了前进的激光加工头38的加热位置hp到达了因钎焊的中断而被间断的钎料46(焊缝46’)的端ed的时机,使钎料46的前端46a被供应到加热位置hp,并在使激光加工头38前进的状态下恢复钎焊。在这样形成的焊缝46’中,防止了在钎焊的中断部位产生凹凸等形状缺陷,能够形成沿作业路径wp平滑地延伸的焊缝46’。

[0081]

另外,在本实施方式中,处理器102在步骤s3中中断加热动作。根据该结构,能够防止在使钎焊中断的期间由于加热装置54(激光装置14)的加热动作(激光照射)而导致母材w1和w2发生损伤。另一方面,处理器102在开始步骤s9时,使加热动作恢复。根据该结构,在步骤s9~s10之间,通过加热动作来使在中断前进行钎焊所形成的焊缝46’再次熔融,能够从因中断而被间断的焊缝46’的端ed恢复钎焊。

[0082]

由此,在所形成的焊缝46’中,能够更有效地防止在钎焊中断部位产生凹凸等缺陷。另外,也能够省略在钎焊恢复时对母材w1和w2进行预热的工艺。因此,能够省略用于预热的设备,并且能够缩减作业的循环时间。

[0083]

另外,在本实施方式中,处理器102在步骤s21中获取剩余时间tr,并基于该剩余时间tr来决定开始步骤s24的时机。具体地说,处理器102以在剩余时间tr达到了所需的时间tn时开始步骤s24的方式决定开始该步骤s24的时机。

[0084]

根据该结构,在步骤s9开始后,能够使激光加工头38到达中断位置pi(换言之,加热位置hp到达钎料46的端ed)的时间点与钎料46的前端46a到达加热位置hp的时间点更高精度地一致。

[0085]

另外,在本实施方式中,处理器102存储中断位置pi的位置数据(步骤s5),并基于该位置数据来控制使钎料46的前端46a到达加热位置hp的动作(步骤s21~s24)。根据该结构,能够使用位置数据来更准确地执行步骤s10的钎料再送达工艺。

[0086]

然而,也能够省略图3中的步骤s5。在该情况下,处理器102在步骤s4之后执行步骤s6~s11。关于此时执行的步骤s21,例如也可以预先求出在步骤s9中开始了激光加工头38的前进的时间点的剩余时间t

r2

,并将其预先存储到存储部104中。

[0087]

如果上述的后退距离dr、加速时间常数τ以及目标速度v

t

已知,则能够通过实验性的方法、运算或者模拟等来求出该剩余时间t

r2

。然后,处理器102也可以作为剩余时间获取部114发挥功能,与步骤s9同时地(或者,比步骤s9先)执行步骤s21来从存储部104读出并获取剩余时间t

r2

,与步骤s9的开始同时地开始该剩余时间t

r2

的计时。

[0088]

然后,在步骤s23中,处理器102也可以判定开始了计时的剩余时间t

r2

是否达到了所需的时间tn(即,t

r2

=tn)。根据该方式,即使不在步骤s5中存储中断位置pi的位置数据,也能够执行步骤s10。

[0089]

另外,也能够在不获取剩余时间tr和所需的时间tn的情况下执行步骤s10的钎料再送达工艺。下面,参照图7,来说明步骤s10的流程的其它例。此外,在图7所示的流程中,对与图6的流程同样的工艺标注相同的步骤编号,并省略重复的说明。

[0090]

在步骤s31中,处理器102获取激光加工头38(工具坐标系c2的原点)从步骤s9的开始时间点起的前进距离da。该前进距离da能够根据从上述的反馈fb获取到的、激光加工头38(工具坐标系c2的原点)在移动机器坐标系c1中的坐标求出。在步骤s32中,处理器102判定在最近的步骤s31中获取到的前进距离da是否达到了预先决定的阈值d

a_th

。下面,说明阈值d

a_th

的设定方法。

[0091]

当激光加工头38的前进距离da达到了阈值d

a_th

时,从激光加工头38在该时间点的位置到中断位置pi的剩余距离db为db=d

r-d

a_th

。另外,当设为在该时间点正在以目标速度v

t

使激光加工头38前进时,从该时间点到激光加工头38到达中断位置pi为止的时间ta能够作为ta=db/v

t

来求出。

[0092]

另一方面,由于上述的所需的时间tn决定为tn=δ0/vf,因此能够利用ta=tn、即db/v

t

=(d

r-d

a_th

)/v

t

=δ0/vf这样的公式,来将阈值d

a_th

决定为d

a_th

=d

r-δ

0vt

/vf。也就是说,如果后退距离dr、移动量(卷取量)δ0、目标速度v

t

以及速度vf已知,则能够唯一地决定阈值d

a_th

。

[0093]

处理器102在前进距离da达到了阈值d

a_th

(da=d

a_th

)时判定为“是”,进入步骤s24,另一方面,在前进距离da未达到阈值d

a_th

(da《d

a_th

)的情况下判定为“否”,返回步骤s31。根据图7所示的例子,处理器102能够不使用剩余时间tr和所需的时间tn,而是基于前进距离da(换言之,激光加工头38或工具坐标系c2的原点的位置数据)来决定开始步骤s24的时机。

[0094]

在这样决定的时机开始了步骤s24的情况下,也能够在激光加工头38到达中断位置pi的同时使钎料46的前端46a到达加热位置hp。另外,在该方式中,无需存储中断位置pi的位置数据,因此也能够省略步骤s5。

[0095]

此外,作为步骤s10的另一个代替例,也可以是,在图7中的步骤s31中,处理器102求出从激光加工头38(工具坐标系c2的原点)到中断位置pi的剩余距离dc来代替前进距离da。剩余距离dc能够作为中断位置pi与该时间点的激光加工头38的位置之间的距离来求出。

[0096]

接着,处理器102在步骤s32中判定剩余距离dc是否达到了预先决定的阈值d

c_th

。该阈值d

c_th

能够通过d

c_th

/v

t

=δ0/vf这样的公式来被决定为d

c_th

=δ

0vt

/vf。处理器102在剩余距离dc达到了阈值d

c_th

(dc=d

c_th

)时判定为“是”,进入步骤s24。这样,处理器102能够不使用剩余时间tr和所需的时间tn,而是基于剩余距离dc(换言之,激光加工头38或工具坐标系c2的原点的位置数据)来决定开始步骤s24的时机。

[0097]

接着,参照图8和图9,来说明钎焊系统10的动作的其它例。在本实施方式中,处理器102在步骤s1开始后已使钎焊中断时,根据在中断的时间点完成了该钎焊的作业完成距离d

p

,来变更步骤s7中使加热装置54(激光加工头38)后退的后退距离dr。

[0098]

下面,参照图9来说明钎焊系统10的动作流程的其它例。此外,在图9所示的流程中,对与图3的流程同样的工艺标注相同的步骤编号,并省略重复的说明。在图9的流程开始后,处理器102与上述的实施方式同样地执行步骤s1~s5。

[0099]

在步骤s41中,处理器102获取作业完成距离d

p

。具体地说,处理器102获取在步骤s2中判定为“是”的时间点(或者,步骤s3或s4的开始或完成的时间点)完成了钎焊的作业完成距离d

p

。

[0100]

例如,处理器102基于反馈fb,在步骤s1的开始时间点以及在步骤s2中判定为“是”的时间点(或者,步骤s3或s4的开始或完成的时间点),获取激光加工头38(或者,工具坐标系c2的原点)在移动机器坐标系c1中的位置数据(坐标)。处理器102能够根据在这两个时间点获取到的位置数据来获取作业完成距离d

p

。代替性地,处理器102也可以根据作业程序中包含的位置指令等来获取作业完成距离d

p

。这样,在本实施方式中,处理器102作为获取作业完成距离d

p

的完成距离获取部118(图8)发挥功能。

[0101]

在步骤s42中,处理器102基于在最近的步骤s41中获取到的作业完成距离d

p

,来决定后退距离dr。作为一例,在存储部104中预先存储将作业完成距离d

p

与后退距离dr彼此关联地保存的数据表dt。

[0102]

例如,在数据表dt中,能够以如下方式彼此关联地进行保存:在作业完成距离d

p

为d

p

≤d

p_1

的情况下,后退距离dr=d

r_1

(《d

p_1

),在作业完成距离d

p

为d

p_1

《d

p

的情况下,后退距离dr=d

r_2

(》d

r_1

)。处理器102在该步骤s42中,将在最近的步骤s41中获取到的作业完成距离d

p

应用于数据表dt,来读出所对应的后退距离dr并决定为在之后的步骤s7中使加热装置54后退的后退距离dr。

[0103]

作为其它例,处理器102也可以通过规定的运算来将后退距离dr决定为比在最近的步骤s41中获取到的作业完成距离d

p

小的值。例如,处理器102也可以通过将所获取到的作业完成距离d

p

乘以系数α(《1),来作为dr=αd

p

求出后退距离dr。这样,后退距离dr被设定为始终比作业完成距离d

p

小。

[0104]

如以上那样,在本实施方式中,处理器102作为基于作业完成距离d

p

来决定后退距

离dr的后退距离决定部120(图9)发挥功能。之后,在步骤s7中,处理器102使激光加工头38向移动机器坐标系c1的x轴负方向后退在最近的步骤s42中决定出的后退距离dr。

[0105]

在下面说明该功能的效果。可能在步骤s1刚开始之后就发生了中断事件从而在步骤s2中判定为“是”。在该情况下,激光加工头38和加热位置hp位于作业路径wp的起点sp的近旁。在该情况下,若在步骤s7中处理器102使激光加工头38后退预先决定的后退距离dr,则加热位置hp可能会超过起点sp。

[0106]

在本实施方式中,由于处理器102根据作业完成距离d

p

(具体地说,以使得比作业完成距离d

p

小的方式)来决定后退距离dr,因此能够防止在步骤s7中使激光加工头38后退时加热位置hp超过起点sp。

[0107]

此外,处理器102也可以与在步骤s42中决定了后退距离dr相应地,调整在步骤s4中使后退了的钎料46的前端46a的位置。例如,也可以是,在后退距离dr比通常的需要值d

r_2

小的情况下,处理器102将钎料46送出规定的移动量β。也可以将所决定的后退距离dr考虑在内,来将该移动量β预先决定为能够在步骤s10中使钎料46的前端46a在使激光加工头38到达中断位置pi的同时到达加热位置hp的值。

[0108]

此外,在图9的流程中,处理器102也可以在步骤s3之后执行步骤s41和s42,之后执行步骤s4~s11。在该情况下,处理器102也可以在于步骤s42之后执行的步骤s4中,基于在步骤s42中决定的后退距离dr来决定移动量δ0。

[0109]

接着,参照图10和图11来说明其它实施方式所涉及的钎焊系统60。钎焊系统60具备移动机器12、激光装置14、钎料供给装置16、控制装置100、视觉传感器62以及切断装置64。视觉传感器62例如是摄像机或三维视觉传感器,对物体进行拍摄并生成所拍摄的物体的图像。

[0110]

针对视觉传感器62设定有传感器坐标系c3。传感器坐标系c3用于规定构成由视觉传感器62拍摄到的图像的各像素的xy坐标。视觉传感器62配置于移动机器坐标系c1中的已知的位置,传感器坐标系c3与移动机器坐标系c1能够通过校准来相互进行坐标变换。

[0111]

切断装置64具有一对刃,如后述那样对钎料46进行切断。切断装置64配置于移动机器坐标系c1中的已知的位置,该切断装置64的切断点cp在移动机器坐标系c1中的位置数据(具体地说,坐标)被预先存储在存储部104中。

[0112]

接着,参照图12来说明钎焊系统60的动作。此外,在图12所示的流程中,对与图3的流程同样的工艺标注相同的步骤编号,并省略重复的说明。在图12的流程开始后,处理器102与上述的实施方式同样地执行步骤s1~s5。

[0113]

在步骤s50中,处理器102执行前端处理工艺。参照图13来说明该步骤s50。在步骤s51中,处理器102对钎料46进行拍摄。具体地说,处理器102基于视觉传感器62在移动机器坐标系c1中的位置数据来控制移动机器12,来使供应头42与激光加工头38一起移动。

[0114]

然后,处理器102将激光加工头38和供应头42定位到从供应头42的供应口48a延伸出的钎料46进入视觉传感器62的视野的摄像位置。此时,供应头42被定位为供应头42的供应轴a与传感器坐标系c3的x-y平面平行。然后,处理器102使视觉传感器62进行动作,来对从供应口48a延伸出的钎料46进行拍摄。

[0115]

在步骤s52中,处理器102判定是否需要进行对钎料46的前端46a进行切断的处理。在此,在步骤s4中使前端46a退避的结果是,可能发生在该前端46a形成球状部分等的缺陷。

这样的前端46a的形状的缺陷可能成为在之后恢复钎焊时在所形成的焊缝46’中产生凹凸等的原因。

[0116]

处理器102在该步骤s52中对在最近的步骤s51中拍摄到的图像进行解析,来判定前端46a的形状是否存在缺陷(球状部分)。例如,处理器102能够通过提取图像中映出的前端46a的形状并将其与预先存储的基准形状进行比较,来判定前端46a的形状是否存在缺陷。

[0117]

代替性地,处理器102也可以使用通过机器学习所得到的学习模型,来判定前端46a的形状是否存在缺陷。该学习模型能够通过使用将前端46a的图像和表示该前端46a的状态的标签信息(“正常”、“缺陷”等)作为训练数据的监督学习等学习方法来构建。

[0118]

处理器102在前端46a的形状存在缺陷的情况下判定为“是”,进入步骤s53。另一方面,处理器102在前端46a的形状不存在缺陷的情况下判定为“否”,将激光加工头38再次定位到在步骤s5中存储的中断位置pi,并进入图12中的步骤s6。

[0119]

在步骤s53中,处理器102对钎料46的前端46a进行切断。具体地说,处理器102基于切断点cp在移动机器坐标系c1中的位置数据来控制移动机器12,使供应头42与激光加工头38一起移动,将激光加工头38和供应头42定位到切断位置。此时,钎料46的前端46a的近旁部分被定位于切断点cp。然后,处理器102使切断装置64进行动作,在前端46a的近旁部分将钎料46切断。其结果是,钎料46的前端46a被切落,形成新的前端46a’。

[0120]

在步骤s54中,处理器102与上述的步骤s51同样地,利用视觉传感器62来对钎料46进行拍摄。在步骤s55中,处理器102获取移动量δ1。具体地说,处理器102将激光加工头38再次定位到在步骤s5中存储的中断位置pi。此时,钎料46的前端46a’被配置于从加热位置hp(图4)后退了移动量δ1后的位置。

[0121]

接着,处理器102根据激光加工头38被配置于中断位置pi时的从供应头42的供应口48a到加热位置hp的、供应轴a的方向上的距离dh、以及从供应口48a到前端46a’的供应轴a的方向上的钎料46的延伸长度l,根据δ1=d

h-l的公式来求出移动量δ1。

[0122]

在此,如上所述,由于供应头42相对于激光加工头38被配置为规定的位置关系,因此加热位置hp和供应头42的供应口48a能够表示为工具坐标系c2的坐标。由此,处理器102能够根据工具坐标系c2的坐标来求出从供应口48a到加热位置hp的距离dh。

[0123]

另外,处理器102对在最近的步骤s54中拍摄到的图像进行解析,来获取传感器坐标系c3中的从供应口48a到前端46a’的钎料46的延伸长度l’。然后,处理器102将传感器坐标系c3的延伸长度l’变换到移动机器坐标系c1,并获取移动机器坐标系c1中的延伸长度l。

[0124]

通过这样,处理器102能够获取距离dh和延伸长度l,且能够根据距离dh、延伸长度l以及上述的公式来求出移动量δ1。然后,处理器102进入图12中的步骤s6。之后,处理器102使用在步骤s55中获取到的移动量δ1来执行步骤s10(具体地说,步骤s22)。

[0125]

根据本实施方式,即使假设步骤s4的结果为前端46a发生了缺陷,也能够切断该前端46a的部分来去除该缺陷。另外,根据切断后的前端46a’的位置来更新移动量δ1,因此即使切断了前端46a的部分,也能够通过步骤s10来在使激光加工头38到达中断位置pi的同时使钎料46的前端46a’到达加热位置hp。

[0126]

此外,也可以将视觉传感器62和切断装置64应用于图8所示的方式。在该情况下,处理器102在图9所示的流程中,也可以在步骤s5或s42之后执行步骤s50。然后,处理器102

也可以将在步骤s55中获取到的移动量δ1考虑在内,来执行步骤s10。

[0127]

另外,在上述的钎焊系统10或60中,处理器102也可以设定为,使在步骤s1的钎焊开始后和钎焊恢复后由移动机器12使激光加工头38前进的前进速度v

a1

与在步骤s9中使激光加工头38前进时的前进速度v

a2

不同。例如,处理器102也可以设定为前进速度v

a1

比前进速度v

a2

小。

[0128]

更具体地说,处理器102在步骤s24之后判定激光加工头38(或者,工具坐标系c2的原点)是否到达了中断位置pi。例如,处理器102根据上述的反馈fb来反复获取激光加工头38(或者工具坐标系c2的原点)在移动机器坐标系c1中的坐标,并判定激光加工头38的坐标是否与在上述的步骤s5中存储的中断位置pi的坐标一致(或者,是否变为了以中断位置pi的坐标为基准而决定的范围内)。

[0129]

在激光加工头38的坐标与中断位置pi的坐标一致(或者,变为了规定的范围内)的情况下,处理器102判定为激光加工头38到达了中断位置pi。在判定为激光加工头38到达了中断位置pi的时间点,钎料46的前端46a到达加热位置hp。

[0130]

处理器50在判定为激光加工头38到达了中断位置pi时,将由移动机器12使激光加工头38前进的前进速度从步骤s9的前进速度v

a1

切换为更小的前进速度v

a2

。在该情况下,在步骤s9中使激光加工头38重新前进到中断位置pi时,使激光加工头38更高速地移动。根据该结构,能够缩减作业的循环时间。

[0131]

另外,在上述的钎焊系统10或60中,处理器102也可以设定为,使在步骤s1的钎焊开始后和钎焊恢复后由钎料移动机构56(钎料供给装置16)送出钎料46的速度v

f1

与在步骤s24开始后送出钎料46的速度v

f2

不同。例如,处理器102也可以设定为速度v

f1

比速度v

f2

小。

[0132]

具体地说,处理器50如上述那样判定激光加工头38是否到达了中断位置pi,在判定为到达了中断位置pi时,将由钎料移动机构56(钎料供给装置16)送出钎料46的速度从步骤s24的速度v

f2

切换为更小的速度v

f1

。

[0133]

在该情况下,由于能够缩短在步骤s24开始后使钎料46的前端46a到达加热位置hp的时间,因此例如能够将上述的后退距离dr设定得短。作为一例,处理器102在于上述的步骤s42中将后退距离dr决定为了更小的后退距离d

r_1

的情况下,也可以根据后退距离d

r_1

,来将速度vf设定为更高速的速度v

f2

。

[0134]

另外,在上述的钎焊系统10或60中,处理器102也可以在步骤s5之后执行步骤s7,并在之后执行步骤s6。在该情况下,处理器102使激光加工头38在后退位置pr待机,直到在步骤s6中判定为“是”为止。

[0135]

另外,在上述的实施方式中,描述了激光振荡器34为固体激光振荡器的情况。然而,不限于此,激光振荡器34例如也可以是气体激光振荡器(co2激光振荡器等),还可以是其它任意类型的激光振荡器。

[0136]

另外,在上述的实施方式中,描述了处理器102在步骤s3中使激光装置14的加热动作中断的情况。然而,不限于此,例如在母材w1和w2针对激光装置14的加热动作具有充分的耐热性能的情况下,处理器102也可以省略步骤s3和s8,在使激光加工头38后退的期间持续进行加热动作。

[0137]

作为一例,在激光振荡器34为气体激光振荡器的情况中,处理器102也可以不在步骤s3中使作为加热动作的激光射出动作停止,而是使激光振荡器34的运转模式从主放电模

式转变为基础放电模式。在此,主放电模式是向激光振荡器34的主电极(未图示)施加电压来产生主放电、从而射出被决定为执行钎焊时的需要值的额定激光功率的激光的运转模式。

[0138]

另一方面,基础放电模式是向激光振荡器34的辅助电极(未图示)施加电压来产生基础放电、从而射出比额定激光功率小的激光功率的激光的运转模式。激光振荡器34在以基础放电模式运转的情况下,能够迅速地向主放电模式转变。

[0139]

代替性地,在激光振荡器34为固体激光振荡器的情况下,处理器102也可以不在步骤s3中使激光射出动作停止,而是使激光振荡器34的激光功率降低到不损伤母材w1和w2的程度的值。在这些情况下,即使在步骤s2中判定为“是”,激光振荡器34也不使作为加热动作的激光射出动作停止。在该情况下,在步骤s1中开始的钎焊通过步骤s4来中断。

[0140]

另外,处理器102也可以在步骤s4中使激光加工头38后退之后,在经过了规定时间后执行步骤s3。另外,上述的钎焊系统10或60也可以具备多个控制装置100a和100b。在该情况下,例如,也可以是,控制装置100a作为移动控制部112发挥功能来控制移动机器12,控制装置100b作为钎焊控制部110发挥功能来控制加热装置54和钎料移动机构56。

[0141]

此外,在上述的实施方式中,描述了钎料移动机构56由能够送出和卷取钎料46的钎料供给装置16构成的情况。然而,不限于此,钎料移动机构56也可以具有与钎料供给装置16不同的装置。图14示出这种方式。

[0142]

在图14所示的钎焊系统70中,钎料移动机构56由使钎料供给装置16移动的移动装置72构成。具体地说,钎料供给装置16还具有收容筒40和供应头42的壳体74,移动装置72例如具有与壳体74机械连结的垂直多关节型的机器人或滚珠丝杠机构等,通过使该壳体74移动,来使钎料供给装置16的整体移动。此外,移动装置72也可以构成为仅使供应头42移动。

[0143]

移动装置72也可以使钎料供给装置16(供应头42)沿供应轴a进退。处理器102在上述的步骤s4和s24中,使移动装置72进行动作,来使钎料46的前端46a与钎料供给装置16(供应头42)一起移动移动量δ0(或者δ1)。

[0144]

此外,移动装置72使钎料供给装置16(供应头42)移动的方向不限于供应轴a的方向,例如也可以是移动机器坐标系c1的z轴正方向、x轴正方向或者y轴的方向,只要能够使前端46a远离加热位置hp,则可以是任意方向。另外,钎料移动机构56也可以具有钎料供给装置16和移动装置72,通过钎料供给装置16与移动装置72的协作来使前端46a移动移动量δ0(或者δ1)。

[0145]

另外,在上述的实施方式中,描述了加热装置54由激光装置14构成的情况。然而,不限于此,加热装置54也可以是燃烧器、烙铁等任意类型的加热装置。另外,加热装置54也可以具有多个激光装置14,或者还可以是不同类型的加热装置的组合。另外,在上述的实施方式中,描述了移动机器12为垂直多关节型机器人的情况,但是不限于此,也可以是水平多关节型机器人、并联连杆型机器人等任意类型的机器人。

[0146]

另外,在上述的实施方式中,描述了移动机器12使加热装置54(激光加工头38)相对于母材w1和w2移动的情况。然而,不限于此,移动机器也可以构成为使母材w1和w2相对于加热装置54(激光加工头38)移动。

[0147]

在该情况下,例如,也可以是,移动机器设置为能够沿移动机器坐标系c1的x-y平面移动,且具有用于设置母材w1和w2的工件台、以及根据来自控制装置100的指令来使该工

件台向移动机器坐标系c1的x轴和y轴的方向移动的移动机构(例如,伺服马达和滚珠丝杠机构)。

[0148]

在该情况下,处理器102作为移动控制部112发挥功能,使移动机构进行动作来使工件台移动,由此一边使母材w1和w2相对于激光加工头38移动,一边执行钎焊。然后,处理器102在中断了钎焊时,使工件台以及母材w1和w2在上述的步骤s7中向与执行钎焊时的移动方向相反的方向后退之后,在步骤s9中朝向该移动方向再次前进。

[0149]

然后,处理器102在工件台(也就是说,母材w1和w2)到达中断位置pi的同时使钎料46的前端46a到达加热位置hp,并恢复钎焊。在该方式中,处理器102也可以获取工件台或母材w1、w2的位置数据,来作为上述的中断位置pi和位置pv。

[0150]

此外,处理器102也可以获取针对工件台或母材w1、w2设定的控制坐标系(工件台坐标系或者工件坐标系)的原点的位置数据来作为工件台或母材w1、w2的位置数据。以上,通过实施方式说明了本公开,但是上述的实施方式并不限定权利要求书所涉及的发明。

[0151]

附图标记说明

[0152]

10、60、70:钎焊系统;12:移动机器;14:激光装置;16:钎料供给装置;54:加热装置;56:钎料移动机构;100:控制装置;102:处理器;110:钎焊控制部;112:移动控制部;114:剩余时间获取部;116:送达时间获取部;118:完成距离获取部;120:后退距离决定部。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。