1.本发明涉及石油开采过程中使用的压裂液技术领域,特别涉及一种自降解压裂液稠化剂及其制备方法。

背景技术:

2.油气能源当今仍是世界的最主要能源之一,对于非常规油气藏的开发也越来越深入和规模化。特别是对于致密油藏以及页岩气的开发更是如火如荼。水力压裂技术则是对非常规油气增产的成熟而常用的技术手段,目前主要采用的压裂液为胍胶及其衍生物植物胶压裂液、黏弹性表面活性剂压裂液和合成聚合物压裂液,以植物胶压裂液为主,约占整个压裂市场90%的市场。胍胶及其衍生物增稠能力强,可交联性与抗盐抗剪切性好,但我国使用的胍胶及生产胍胶衍生物的原料全部依赖进口,价格不稳定,同时胍胶存在残渣多、易造成地层伤害等问题。此外,该类压裂液常呈碱性,对于黏土含量高的地层易造成因黏土微粒分散运移产生的地层伤害。黏弹性表面活性剂压裂液解决了植物胶压裂液对地层伤害大的问题,但尚不能满足高温高盐地层压裂施工的要求,而且成本较为高昂;合成聚合物具备结构较易调控,具有较强的耐温耐盐耐剪切性能,成本相对而言比较低廉,溶解充分对地层伤害小等优点,最近十年已经成为国内外研究热点。

3.压裂液研究与应用中涉及的合成聚合物包括聚丙烯酰胺、部分水解聚丙烯酰胺、甲叉基聚丙烯酰胺、聚乙烯醇、疏水缔合聚合物及丙烯酰胺共聚物,分为干粉和乳液两种产品类型。聚丙烯酰胺常作为减阻剂用于压裂液滑溜水中,但是作为压裂液携砂液而言,需要很高体系粘度才能起到悬浮携带支撑剂的作用。常规使用的胍胶或聚合物增稠剂需配置好基液后再加上金属交联剂进行交联增稠才能达到携砂要求。但是预先配制基液会造成现场大量设备的投入以及时间上的投入,同时各种重金属离子交联剂的加入,导致了胶液进入地层后很难破胶,使得破胶不充分,堵塞伤害油气藏,直接造成了后续油气产量的降低。

4.压裂液的低返排率一直是国内压裂作业的一大难题,国内致密油气藏的返排率一直在20-40%之间,这样一来有60%以上的压裂液存在地层中没有返排出,破胶不完全的胶液滞留在地层中会形成很多有机垢堵塞地层,导致油气无法正常通过渗流通道采出。国内西南页岩气后期产量的快速递减就是由此问题导致的。因此解决滑溜水减阻剂的地层伤害问题,才是页岩油(气)开采和持续增产所要关注问题的重中之重。

5.为了解决上述问题,研发人员进行了专注的研究。比如在《钻井液与完井液》2014年3月31卷2期的论文上公开了一种多元可逆交联的结构型聚合物apcf低伤害压裂液体系,该压裂液体系具有施工摩阻低、破胶后无残渣、易返排、对储层伤害低等特点。专利cn104877072b公开了一种含氟修饰的水包水高返排、低伤害滑溜水压裂液体系减阻剂,含氟基团的引入又降低了减阻剂分子间以及与储层岩石之间的亲和力,提高了水力压裂过程后的助排和储层保护性能,解决了现有减阻剂阻塞油气通道,降低油气日产量的问题。

6.但是,目前破胶剂因是在作业后期段塞式加入,因此造成压裂液前端还是存在破胶不完全的问题,且前端压裂液刚好是在裂缝深部而且是跟油气直接接触的部分,会因破

胶不完全造成对地层伤害较大,直接降低了油气的产量。

技术实现要素:

7.本发明为了解决上述技术问题,提供了一种自降解压裂液稠化剂及其制备方法,提供了一种溶解迅速、增稠快、减阻性能良好、可以自身降解的压裂稠化剂,同时采用了简单的水分散乳液聚合方法,适宜大规模生产、成本低、产品质量稳定。

8.为了解决上述技术问题,本发明的技术方案为:

9.本发明的目的之一在于提供一种自降解压裂液稠化剂,所述稠化剂由如下质量百分比的原料制备得到:

10.衣康酸10-20%、丙烯酸5-15%、表面活性单体2-8%、链增长剂0.1-1%、分散剂10-30%、稳定剂15-50%、助剂0.1-5%、光引发剂0.0001-0.1%和余量的水,原料总的质量百分比为100%。

11.优选的,所述稠化剂由如下质量百分比的原料制备得到:

12.衣康酸10-15%、丙烯酸5-10%、表面活性单体2-4%、链增长剂0.1-0.5%、分散剂10-15%、稳定剂20-30%、助剂0.1-0.5%、光引发剂0.05-0.1%和余量的水,原料总的质量百分比为100%。

13.优选的,所述表面活性单体的结构式如下:

[0014][0015]

其中,n为0-20,r为c12-c22的烷基。

[0016]

优选的,所述表面活性单体由以下方法制备得到:

[0017]

(1)将氯乙基磺酸钠和烷基胺在溶剂中75-85℃下反应5-10h得到n-烷基乙磺酸钠;

[0018]

(2)将所述n-烷基乙磺酸钠与环氧乙烷10-40℃反应10-16h得到n-烷基-n-羟乙基-乙磺酸钠;

[0019]

(3)将所述n-烷基-n-羟乙基-乙磺酸钠和丙烯酰氯在溶剂中40-80℃反应8-12h得到所述表面活性单体。

[0020]

具体可以采用如下方案:

[0021]

(1)在装有搅拌器、温度计、冷凝器和气体进出口的容器中,将氯乙基磺酸钠和c12-c22烷基胺按照摩尔比1:1的加量在丁酮溶液中75-85℃下接触反应5-10h制得n-烷基乙磺酸钠;

[0022]

(2)然后在压力容器中将n-烷基乙磺酸钠与环氧乙烷10-40℃反应10-16h得到n-烷基-n-羟乙基-乙磺酸钠;

[0023]

(3)在装有搅拌器、温度计、冷凝器和气体进出口的容器中,将摩尔比为1:1的n-烷基-n-羟乙基-乙磺酸钠和丙烯酰氯在40-80℃的丁酮溶液里接触反应8-12h制得表面活性单体。

[0024]

优选的,所述链增长剂为聚乙二醇二丙烯酸酯(如:聚乙二醇(200)二丙烯酸酯,聚

乙二醇(400)二丙烯酸酯,聚乙二醇(600)二丙烯酸酯,聚乙二醇(800)二丙烯酸酯)、聚乙二醇二甲基丙烯酸酯(如:聚乙二醇(200)二甲基丙烯酸酯,聚乙二醇(400)二甲基丙烯酸酯,聚乙二醇(600)二甲基丙烯酸酯,聚乙二醇(800)二甲基丙烯酸酯)中的至少一种。

[0025]

优选的,所述分散剂为聚乙烯基苄基三甲基氯化铵、聚二甲基二烯丙基氯化铵、聚甲基丙烯酸钠、聚甲基丙烯酸钾、聚丙烯酸钠、聚丙烯酸钾、聚衣康酸钠、聚衣康酸钾、聚丙烯酰胺基丙基三甲基氯化铵、聚甲基丙烯酰胺基丙基三甲基氯化铵、聚丙烯酰氧乙基三甲基苄基氯化铵、聚甲基丙烯酰氧乙基三甲基苄基氯化铵、聚2-丙烯酰胺基-2-甲基丙烷磺酸盐、丙烯酸盐和衣康酸盐共聚物、甲基丙烯酸盐和衣康酸盐共聚物、2-丙烯酰胺基-2-甲基丙烷磺酸和丙烯酸盐共聚物、2-丙烯酰胺基-2-甲基丙烷磺酸和甲基丙烯酸盐共聚物、2-丙烯酰胺基-2-甲基丙烷磺酸和衣康酸盐共聚物、聚吡咯烷酮中的至少一种,所述分散剂分子量为1-100万,优选为5-30万。

[0026]

优选的,所述稳定剂为氯化钠、氯化铵、碳酸氢铵、碳酸铵、硫酸铵、硫酸氢铵、硫酸亚铁铵、氯化钾、硫酸钠、氨基磺酸铵、溴化钾、溴化钠、乙二醇、丙二醇、聚乙二醇(如:聚乙二醇1000、聚乙二醇2000、聚乙二醇4000)中的至少一种。

[0027]

优选的,所述助剂为乙二胺四乙酸钠、二乙烯三胺五乙酸五钠、次磷酸钠、磷酸钠、磷酸氢钠、甲酸钠、乙酸钠中的至少一种。

[0028]

优选的,所述光引发剂为偶氮二异丁基脒盐酸盐、偶氮二异丁腈、偶氮二异丁咪唑啉盐酸盐、偶氮二异丁腈、偶氮二异庚腈、2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮、二苯甲酮、4-氯二苯甲酮、2-异丙基硫杂蒽酮中的至少一种。

[0029]

本发明的目的之二在于提供一种自降解压裂液稠化剂的制备方法,所述方法包括:

[0030]

将所述组分按所述质量百分比加入到带搅拌和紫外光照射装置的反应釜中,进行分散乳液聚合得到所述稠化剂,搅拌速度为200-500rpm,紫外光照射的波长为200-400nm,优选为250-300nm。

[0031]

采用上述技术方案,本发明从分子设计的角度出发,通过引入表面活性单体,因其结构中含有的独特的乙氧基酸酯结构,能够在地层温度的作用下发生缓慢的水解作用从而断链,实现一级分解,所分解出的磺酸胺类表活剂又具有良好表面活性,可以很好的改善地层孔喉的润湿性,也能起到很好的洗油增产能力,所以能将未能返排的压裂液变废为宝,转换成驱油剂。通过引入同样具有二酸酯结构的链增长剂,使得稠化剂聚合物的结构具有支化型结构,能大幅度提高稠化剂的表观粘度,从而提高其携砂能力。同时其酸酯结构也能在地层水温度下缓慢分解,实现二级分解,将巨大分子量的聚合物分解成分子量较小的低聚物。通过引入衣康酸单体,可以实现充分的降解能力,在以衣康酸为主体的聚合物可以有效地被水体中的细菌等微生物所降解,使得本发明所合成的压裂液稠化剂在通过以上二级分解以后实现微生物的三级分解。

[0032]

通过引入各种功能单体,以提高压裂液稠化剂的整体自降解性能。通过让稠化剂具有在三种不同尺度上的三级分解效应,从而实现了稠化剂不用通过破胶剂达到的自身降解作用。而这种自身降解作用其效果大大好于传统用破胶剂来进行作用的植物胶和聚合物破胶液效果。其降解后的降解液粘度非常低,说明其几乎没有稠化剂的低聚物残留,从而也不会造成压裂液因返排率不够滞留地层造成的胶垢堵塞问题。

[0033]

另外本发明还利用了较为便捷的水分散体系进行光引发聚合,这样的好处在于水分散体系低廉的制造成本和方便快捷的生产工艺过程。光引发的工艺也可以使得聚合物稠化剂具有良好的溶解性和分子量分布窄的优点。

附图说明

[0034]

图1为实施例1制备得到的稠化剂在1%氯化钾盐水里、110℃、170s-1下的剪切流变曲线图。

具体实施方式

[0035]

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

[0036]

本发明实施例中所用原料均为市售产品。

[0037]

实施例1

[0038]

(1)表面活性单体的制备:

[0039]

在装有搅拌器、温度计、冷凝器和气体进出口的1l四口烧瓶中,加入73.6g氯乙基磺酸钠、72.0g十二胺和300g丁酮,在搅拌下升温至80℃下,反应6h后得到n-十二烷基乙磺酸钠。

[0040]

然后在1l压力容器中加入含有上面步骤得到的200g n-十二烷基乙磺酸钠的丁酮溶液,在15℃下,缓慢通入45g环氧乙烷,反应12h后,蒸出溶剂然后用甲醇洗涤得到n-十二烷基-n-羟乙基-乙磺酸钠。

[0041]

最后在装有搅拌器、温度计、冷凝器和气体进出口1l四口烧瓶中,加入88g的n-十二烷基-n-羟乙基-乙磺酸钠和350g丁酮,搅拌下升温至50℃,缓慢滴加21.2g丙烯酰氯,反应10h后制得表面活性单体。

[0042]

(2)稠化剂的制备:

[0043]

在装有搅拌器、温度计、气体进出口和256nm紫外光照射装置的1l四口烧瓶中,依次加入230g去离子水、90g硫酸铵、12g聚乙二醇2000、2.5g乙酸钠和55g聚丙烯酸钠搅拌均匀,降温至10℃,然后加入60g衣康酸、35g丙烯酸、18g本实施例制备的表面活性单体、1.2g聚乙二醇(200)二丙烯酸酯、0.23g偶氮二异丁基脒盐酸盐和0.01g 2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮搅拌均匀,通入氮气30min,然后开启紫外光照射装置,聚合反应6h后得到自降解压裂液稠化剂。

[0044]

实施例2

[0045]

(1)表面活性单体的制备:

[0046]

在装有搅拌器、温度计、冷凝器和气体进出口的1l四口烧瓶中,加入75g氯乙基磺酸钠、86.5g十四胺和350g丁酮,在搅拌下升温至80℃下,反应8h后得到n-十四烷基乙磺酸钠。

[0047]

然后在1l压力容器中加入含有上面步骤得到的220g n-十四烷基乙磺酸钠的丁酮溶液,在15℃下,缓慢通入41.5g环氧乙烷,反应12h后,蒸出溶剂然后用甲醇洗涤得到n-十四烷基-n-羟乙基-乙磺酸钠。

[0048]

最后在装有搅拌器、温度计、冷凝器和气体进出口1l四口烧瓶中,加入90g的n-十四二烷基-n-羟乙基-乙磺酸钠和350g丁酮,搅拌下升温至60℃,缓慢滴加22.6g丙烯酰氯,反应10h后制得表面活性单体。

[0049]

(2)稠化剂的制备:

[0050]

在装有搅拌器、温度计、气体进出口和256nm紫外光照射装置的1l四口烧瓶中,依次加入225g去离子水、89g硫酸铵、11.5g聚乙二醇1000、2.2g甲酸钠和50g聚丙烯酸钠搅拌均匀,降温至10℃,然后加入65g衣康酸、30g丙烯酸、19.6g本实施例制备的表面活性单体、1.2g聚乙二醇(200)二丙烯酸酯、0.25g偶氮二异丁基脒盐酸盐和0.02g 2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮搅拌均匀,搅拌速度为400rpm,通入氮气30min,然后开启紫外光照射装置,聚合反应6h后得到自降解压裂液稠化剂。

[0051]

实施例3

[0052]

(1)表面活性单体的制备:

[0053]

在装有搅拌器、温度计、冷凝器和气体进出口的1l四口烧瓶中,加入72g氯乙基磺酸钠、90g十六胺和350g丁酮,在搅拌下升温至80℃下,反应8h后得到n-十六烷基乙磺酸钠。

[0054]

然后在1l压力容器中加入含有上面步骤得到的240g n-十六烷基乙磺酸钠的丁酮溶液,在15℃下,缓慢通入42g环氧乙烷,反应12h后,蒸出溶剂然后用甲醇洗涤得到n-十六烷基-n-羟乙基-乙磺酸钠。

[0055]

最后在装有搅拌器、温度计、冷凝器和气体进出口1l四口烧瓶中,加入86.5g的n-十六烷基-n-羟乙基-乙磺酸钠和350g丁酮,搅拌下升温至60℃,缓慢滴加22.6g丙烯酰氯,反应10h后制得表面活性单体。

[0056]

(2)稠化剂的制备:

[0057]

在装有搅拌器、温度计、气体进出口和256nm紫外光照射装置的1l四口烧瓶中,依次加入220g去离子水、110g氯化铵、22g聚乙二醇1000、1.2g甲酸钠和60g聚甲基丙烯酸钠搅拌均匀,降温至10℃,然后加入50g衣康酸、32g丙烯酸、20g本实施例制备的表面活性单体、1.6g聚乙二醇(400)二丙烯酸酯、0.25g偶氮二异丁基脒盐酸盐和0.02g 2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮搅拌均匀,通入氮气30min,然后开启紫外光照射装置,聚合反应6h后得到自降解压裂液稠化剂。

[0058]

实施例4

[0059]

在装有搅拌器、温度计、气体进出口和256nm紫外光照射装置的1l四口烧瓶中,依次加入220g去离子水、92g硫酸铵、10g聚乙二醇4000、2.5g乙酸钠和56g聚丙烯酸钠搅拌均匀,降温至10℃,然后加入58g衣康酸、36g丙烯酸、20g实施例1制备得到的表面活性单体、1.5g聚乙二醇(400)二丙烯酸酯、0.26g偶氮二异丁基脒盐酸盐和0.02g 2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮搅拌均匀,搅拌速度为400rpm,通入氮气30min,然后开启紫外光照射装置,聚合反应6h后得到自降解压裂液稠化剂。

[0060]

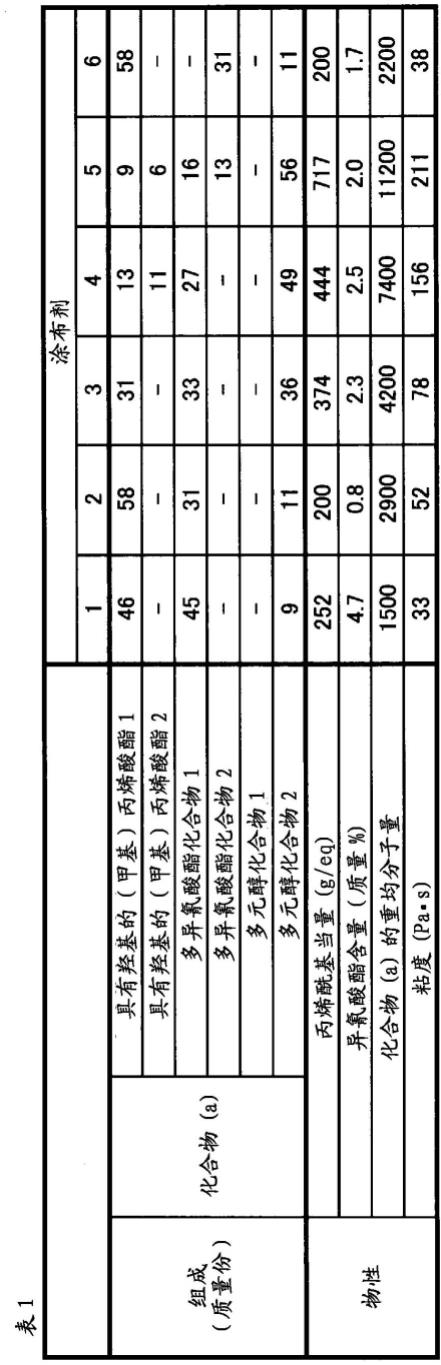

将实施例1-4制备得到的自降解压裂液稠化剂,在自来水中加量为0.1%时,利用海安石油科研仪器公司生产的压裂液摩阻测试仪测试其对压裂液的降阻率,测试参数为内径10mm,长度2.5m,排量12l/min,测试结果见表1。

[0061]

将实施例1-4制备得到的自降解压裂液稠化剂,将其配制的1.2%水分散乳液的压裂液放置在不锈钢水合釜中,然后放置在110℃烘箱中,老化12h后取出,测试其表观粘度,

试验结果见表1。

[0062]

为了更好地说明本发明的实施例1-4制备得到的稠化剂降解液对地层的无伤害性,将其自降解液和胍胶、分子量为2000万的聚丙烯酰胺破胶液做了检测性伤害,试验结果见表1。同时测试了其降解液的表界面张力。

[0063]

表1

[0064][0065]

从表1中可以看出,本发明实施例所制备的稠化剂对压裂液的降阻率基本上都大于70%,可以与目前普遍使用较多的滑溜水减阻剂部分水解聚丙烯酰胺hpam相当,大大超过胍胶的降阻率。在不加任何破胶剂情况下,高温老化后的粘度都很低,几乎接近水。而胍胶和hpam则很难自降解,老化后粘度还非常高。从破胶液对岩心的伤害实验来看,自降解水分散稠化剂对岩心的伤害极低,都小于1%,而目前常用的胍胶和hpam体系破胶液对岩心的伤害率还是很高,大于15%以上,这就会对地层中将要采出的油气进行堵塞,严重影响了后期油气井的产量。

[0066]

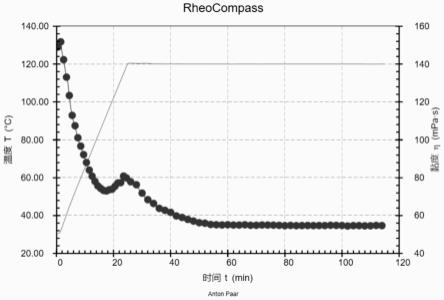

为了更加清楚地说明本发明的稠化剂具备有优异的压裂液流变性能和携砂性能,对实施例1制备得到的稠化剂进行剪切流变性能测试。采用andopa高温高压流变测试仪上在170s-1

的剪切速率下测定2h,测试结果如图1所示。

[0067]

由图1可以看出,本发明的稠化剂在110℃下也能表现出良好的增稠性能和抗剪切性能。同时本发明的增稠剂在不外加金属交联剂的情况下,悬砂性能良好,在30%砂比下静态悬砂实验表明静置12h后的沉降率<2%。

[0068]

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。