1.本发明涉及环境保护领域,具体为一种二氧化碳捕集综合利用的方法。

背景技术:

2.随着经济社会的发展和化石燃料的大量使用,二氧化碳温室气体大量排放,加剧了温室效应。日益严重的温室效应导致气候异常,引起了全世界的广泛关注;而燃煤烟道气排放的co2是导致温室效应日益严重的重要原因。因此,如何有效的从烟气中捕集co2,减少人为co2排放,对于缓解全球气候变化具有重要意义。除了使用更为清洁的能源外,近些年来进行对二氧化碳排放的捕获及资源化利用技术的研究愈发的增多,除传统的二氧化碳碳酸饮料、二氧化碳制尿素、制碱外,还在大力推进二氧化碳制甲醇,二氧化碳作为炼钢保护气等产业的发展,这些技术不仅能够有效的减少碳排放,同时还变废为宝,促进了国民经济的发展。现在对于二氧化碳排放捕集的方法主要为mea化学吸收法和变压吸附法。化学吸收法选择性好,收率高,但不易再生,且具有腐蚀性。变压吸附法属于物理吸附,工艺简单,投资少,环境友好,但二氧化碳吸附选择性差,对烟道气而言,即使通过多级捕集,二氧化碳的捕集率最高为90%,不能满足碳中和的要求。

技术实现要素:

3.本发明针对以上问题,提供了一种二氧化碳捕集综合利用的方法。在该方法中,将变压吸附和化学反应耦合,且进一步制备得到碳酸钙,使co2的回收和利用率大于98%,为碳中和打下良好的技术基础,具有较好的操作前景。

4.为实现以上发明目的,本发明采用的技术方案为:

5.一种二氧化碳捕集综合利用的方法,该方法以粗净化除尘后的烟气为原料,先通过变压吸附系统捕集部分二氧化碳,然后将排放废气中剩余的二氧化碳通过和氢氧化钙发生化学反应,得到纳米碳酸钙。该方法具有两种技术方案,其中,第一种方法路线为:

6.一种二氧化碳捕集综合利用的方法,其特征在于,所述的变压吸附为二段变压吸附;具体工艺过程为:将温度为40-50℃的原料气经压缩至0.2-0.5mpa后冷至15-35℃,水汽被液化去除,再进入净化工序脱掉no

x

和so2;净化气经塔底进入到第一段变压吸附塔,先吸附浓缩二氧化碳,然后抽空解吸;解吸气增压到0.2-0.5mpa后进入第二段变压吸附塔再次进行浓缩;将从第一、二段变压吸附塔塔顶排出的吸附废气引入到反应釜中,与氢氧化钙乳液混合,再添加晶型控制剂,经搅拌反应得到纳米碳酸钙。

7.进一步的,两段变压吸附中两吸附塔操作工序均依次经历吸附、均压降、抽空和均压升,可通过现有技术实现。

8.作为本技术中一种较好的实施方式,将从第二段变压吸附塔抽空获得的二氧化碳气增压到2-4.5mpa,经低温精馏纯化得到大于99%的二氧化碳液体产品。

9.作为本技术中一种较好的实施方式,所述的晶型控制剂为d-葡萄糖酸钠,添加量为0.1-0.5g/l。

10.作为本技术中一种较好的实施方式,二段变压吸附中,两吸附塔中装入的吸附剂为氧化铝、活性炭和二氧化硅中的任意一种或多种的混合物。

11.作为本技术中一种较好的实施方式,所述氢氧化钙乳液中ca(oh)2的质量百分比为5-16%;在反应釜中进行的反应为碳化反应,反应条件为8-25℃,当反应液ph值降为6.5后反应终止。

12.进一步的,碳化反应终止后,过滤反应液,滤液补加氢氧化钙,搅拌成乳液状,作为原料继续使用,固料在经烘干后得纳米碳酸钙;反应余气比较干净且有一定压力,干燥后作为压缩气驱动仪表或用作物料输送气。优选将固料在120℃的条件下烘干3小时,制得纳米碳酸钙,纯度≥99%。

13.第二种方法路线为:

14.一种二氧化碳捕集综合利用的方法,其特征在于,所述的变压吸附为二段变压吸附;具体工艺过程为:将温度为40-50℃的原料气经压缩至0.2-0.5mpa后冷至15-35℃,水汽被液化去除,再进入净化工序脱掉no

x

和so2;净化气经塔底进入到第一段变压吸附塔,先吸附浓缩二氧化碳,浓缩后的第一段解吸气经压缩机增压到0.25-0.45mpa后进入第二段变压吸附塔,使原料气中的二氧化碳被进一步吸附浓缩;从第二段变压吸附塔塔顶排出的尾气中二氧化碳含量较高,在第一段变压吸附塔解吸完全时返回第一段变压吸附塔充压,回收二氧化碳和能量,提高二氧化碳捕集率并降低能耗;从第一段变压吸附塔塔顶排出的尾气中含有部分co2气,引入到装有氢氧化钙乳液的搅拌反应器底部,加入结晶导向剂进行碳化反应制得纳米碳酸钙。

15.进一步的,两段变压吸附中两吸附塔操作工序均依次经历吸附、均压降、抽空和均压升,可通过现有技术实现。

16.作为本技术中一种较好的实施方式,将从第二段变压吸附塔抽空获得的二氧化碳气增压到2-4.5mpa,经低温精馏纯化得到大于99%的二氧化碳液体产品。

17.作为本技术中一种较好的实施方式,二段变压吸附中,两吸附塔中装入的吸附剂为氧化铝、活性炭和二氧化硅中的任意一种或多种的混合物。

18.作为本技术中一种较好的实施方式,所述氢氧化钙乳液中ca(oh)2的质量百分比为5-16%;在反应釜中进行的反应为碳化反应,反应条件为8-25℃,当反应液ph值降为6.5后反应终止。

19.进一步的,碳化反应终止后,过滤反应液,滤液补加氢氧化钙,搅拌成乳液状,作为原料继续循环使用,固料在经烘干后得纳米碳酸钙;反应余气比较干净且有一定压力,干燥后作为压缩气驱动仪表或用作物料输送气。优选将固料在120℃的条件下烘干3小时,制得纳米碳酸钙,纯度≥99%。

20.作为本技术中一种较好的实施方式,所述的结晶导向剂为三乙醇胺、乙二醇和焦磷酸钠中的任意一种或几种的混合物,使用量为0.2-0.4g/l。

21.本发明的原理为:

22.该方法以粗净化除尘后的烟气为原料,先通过变压吸附捕集部分二氧化碳,然后将排放废气中剩余的二氧化碳通过和氢氧化钙发生化学反应,得到纳米碳酸钙。得到的纳米碳酸钙可用于、塑料、造纸、橡胶、油墨、汽车、医药、化妆品、饲料、密封、粘结、抛光等行业,提高烟道气中二氧化碳回收利用率。

23.在本技术中,通常以经除尘和粗脱硫脱硝之后的烟道气为原料,其典型组成如下:

24.组成co2n2o2h2oso2no

x

粉尘单位%%%%mg/m3mg/m3mg/m3含量5-2560-703-85-95-3010-351-10

25.在本发明中所涉及到的化学反应为:

26.ca(oh)2 co2→

caco3↓

h2o

27.本发明中,吸附压力的增加有利于提高二氧化碳吸附效率。为避免吸附效率低,装置占地和投资大,吸附压力应该≥0.2mpa。

28.与现有技术相比,本发明的有益效果为:

29.(一)独创性的将变压吸附和化学反应耦合,不仅对二氧化碳进行了较好的补集,还制备得到了碳酸钙,提高了烟道气中二氧化碳回收利用率。

30.(二)通过合理的工艺调整,使得二氧化碳总的回收和利用率大于98%,减少了co2温室气体的排放,极大限度地实现了二氧化碳资源的利用,具有较好的经济效益和环境效益。

附图说明

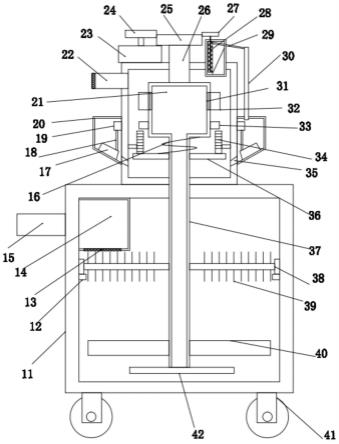

31.图1为本发明实施例1和2中所述的一种co2捕集利用的方法的工艺流程示意图。

32.图2为本发明实施例3和4中所述的一种co2捕集利用的方法的工艺流程示意图。

具体实施方式

33.一种二氧化碳捕集综合利用的方法,该方法以粗净化除尘后的烟气为原料,先通过变压吸附系统捕集部分二氧化碳,然后将排放废气中剩余的二氧化碳通过和氢氧化钙发生化学反应,得到纳米碳酸钙。该方法有两种方案,方案一为:

34.一种二氧化碳捕集综合利用的方法,所述的变压吸附为二段变压吸附;具体工艺过程为:将温度为40-50℃(具体可为40℃、42℃、44℃、46℃、48℃、50℃)的原料气经压缩至0.2-0.5mpa(具体可为0.2mpa、0.3mpa、0.4mpa、0.5mpa)后冷至15-35℃(具体可为15℃、20℃、25℃、30℃、35℃),水汽被液化去除,再进入净化工序脱掉no

x

和so2;净化气经塔底进入到第一段变压吸附塔,先吸附浓缩二氧化碳,然后抽空解吸;解吸气增压到0.25-0.55mpa(具体可为0.25mpa、0.30mpa、0.35mpa、0.40mpa、0.45mpa、0.50mpa、0.55mpa)后进入第二段变压吸附塔再次进行浓缩;将从第一、二段变压吸附塔塔顶排出的吸附废气引入到反应釜中,与氢氧化钙乳液混合,再添加晶型控制剂,经搅拌反应得到纳米碳酸钙。

35.进一步的,两段变压吸附中两吸附塔操作工序均依次经历吸附、均压降、抽空和均压升,可通过现有技术实现。

36.进一步的,将从第二段变压吸附塔抽空获得的二氧化碳气增压到2-4.5mpa,具体可为2mpa、2.2mpa、2.4mpa、2.6mpa、2.8mpa、3.0mpa、3.2mpa、3.4mpa、3.6mpa、3.8mpa、4.0mpa、4.2mpa、4.5mpa;经低温精馏纯化得到大于99%的二氧化碳液体产品。

37.作为优选,所述的晶型控制剂为d-葡萄糖酸钠,添加量为0.1-0.5g/l,具体可为0.1g/l、0.2g/l、0.3g/l、0.4g/l、0.5g/l。

38.作为本技术中一种较好的实施方式,二段变压吸附中,两吸附塔中装入的吸附剂

为氧化铝、活性炭和二氧化硅中的任意一种或多种的混合物。

39.作为本技术中一种较好的实施方式,所述氢氧化钙乳液中ca(oh)2的质量百分比为5-16%,具体可为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%;在反应釜中进行的反应为碳化反应,反应条件为8-25℃(具体可为8℃、10℃、12℃、14℃、16℃、18℃、20℃、22℃、24℃、25℃),当反应液ph值降为6.5后反应终止。

40.进一步的,碳化反应终止后,过滤反应液,滤液补加氢氧化钙,搅拌成乳液状,作为原料继续使用,固料在经烘干后得纳米碳酸钙;反应余气比较干净且有一定压力,干燥后作为压缩气驱动仪表或用作物料输送气。优选将固料在120℃的条件下烘干3小时,制得纳米碳酸钙,纯度≥99%。

41.方案二为:

42.一种二氧化碳捕集综合利用的方法,所述的变压吸附为二段变压吸附;具体工艺过程为:将温度为40-50℃(具体可为40℃、42℃、44℃、46℃、48℃、50℃)的原料气经压缩至0.2-0.5mpa(具体可为0.2mpa、0.3mpa、0.4mpa、0.5mpa)后冷至15-45℃(具体可为15℃、20℃、25℃、30℃、35℃、40℃、45℃),水汽被液化去除,再进入净化工序脱掉no

x

和so2;净化气经塔底进入到第一段变压吸附塔,先吸附浓缩二氧化碳,浓缩后的第一段解吸气经压缩机增压到0.2-0.45mpa(具体可为0.2mpa、0.25mpa、0.30mpa、0.35mpa、0.40mpa、0.45mpa、0.50mpa、0.55mpa)后进入第二段变压吸附塔,使原料气中的二氧化碳被进一步吸附浓缩;从第二段变压吸附塔塔顶排出的尾气中二氧化碳含量较高,在第一段变压吸附塔解吸完全时返回第一段变压吸附塔充压,回收二氧化碳和能量,提高二氧化碳捕集率并降低能耗;从第一段变压吸附塔塔顶排出的尾气中含有部分co2气,引入到装有氢氧化钙乳液的搅拌反应器底部,加入结晶导向剂进行碳化反应制得纳米碳酸钙。

43.进一步的,两段变压吸附中两吸附塔操作工序均依次经历吸附、均压降、抽空和均压升,可通过现有技术实现。

44.作为优选,将从第二段变压吸附塔抽空获得的二氧化碳气增压到2-4.5mpa,具体可为2mpa、2.2mpa、2.4mpa、2.6mpa、2.8mpa、3.0mpa、3.2mpa、3.4mpa、3.6mpa、3.8mpa、4.0mpa、4.2mpa、4.5mpa;经低温精馏纯化得到大于99%的二氧化碳液体产品。

45.作为本技术中一种较好的实施方式,二段变压吸附中,两吸附塔中装入的吸附剂为氧化铝、活性炭和二氧化硅中的任意一种或多种的混合物。

46.作为本技术中一种较好的实施方式,所述氢氧化钙乳液中ca(oh)2的质量百分比为5-16%,具体可为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%;在反应釜中进行的反应为碳化反应,反应条件为8-25℃(具体可为8℃、10℃、12℃、14℃、16℃、18℃、20℃、22℃、24℃、25℃),当反应液ph值降为6.5后反应终止。

47.进一步的,两种方法路线中,碳化反应终止后,过滤反应液,滤液补加氢氧化钙,搅拌成乳液状,作为原料继续循环使用,固料在经烘干后得纳米碳酸钙;反应余气比较干净且有一定压力,干燥后作为压缩气驱动仪表或用作物料输送气。优选将固料在120℃的条件下烘干3小时,制得纳米碳酸钙,纯度≥99%。

48.作为本技术中一种较好的实施方式,所述的结晶导向剂为三乙醇胺、乙二醇和焦磷酸钠中的任意一种或几种的混合物,使用量为0.2-0.4g/l,具体可为0.2g/l、0.3g/l、0.4g/l。

49.为了使本发明的目的、技术方案和优点更加明晰,以下结合附图及实施例对本发明进一步详细说明。此处附图及所描述的具体实例仅用以解释本发明,并不用于限定本发明。

50.实施例1:

51.一种二氧化碳捕集综合利用的方法,该方法工艺流程图见图1:

52.含二氧化碳17v%,温度为46℃的原料气(烟道气)经鼓风机加压到0.22mpa,后冷却至20℃,水汽被液化去除,再进入净化工序脱掉no

x

和so2。净化气经塔底进入到第一段变压吸附塔,先吸附浓缩二氧化碳,然后抽空解吸。解吸气增压到0.45mpa后进入第二段变压吸附塔再次进行浓缩。两塔操作工序均依次为吸附、均压降、抽空、和均压升。第一吸附塔中装入的吸附剂是氧化铝和二氧化硅,第二吸附塔中装入的是活性炭、氧化铝和二氧化硅。自第二段变压吸附塔抽空获得的二氧化碳气增压到4mpa,低温精馏纯化得到大于99%的二氧化碳液体产品。从第一、二段变压吸附塔塔顶排出的吸附废气引入到反应釜中与氢氧化钙乳液混合,再添加计量为0.2g/l的d-葡萄糖酸钠,在19℃条件下进行碳化反应,当反应液ph值降为6.5后反应终止。过滤反应液,滤液补加氢氧化钙,搅拌成乳液状,作为原料继续套用,固料在120℃条件下烘3小时,得到纯度99.2%的纳米碳酸钙,co2利用率为99.4%。

53.实施例2:

54.一种二氧化碳捕集综合利用的方法,该方法工艺流程图见图1:

55.含二氧化碳13v%温度为42℃的原料气经鼓风机加压到0.35mpa,后冷至25℃,水汽被液化去除,再进入净化工序脱掉no

x

和so2。净化气经塔底进入到第一段变压吸附塔,先吸附浓缩二氧化碳,然后抽空解吸。解吸气增压到0.40mpa后进入第二段变压吸附塔再次进行浓缩。两塔操作工序均依次为吸附、均压降、抽空、和均压升。两塔中装入的吸附剂是氧化铝和活性炭。自第二段变压吸附塔抽空获得的二氧化碳气增压到3.5mpa,低温精馏纯化得到大于99%的二氧化碳液体产品。从第一、二段变压吸附塔塔顶排出的吸附废气引入到反应釜中与氢氧化钙乳液混合,再添加计量为0.3g/l的d-葡萄糖酸钠,经搅拌反应得到纳米碳酸钙。在14℃条件下进行碳化反应,当反应液ph值降为6.5后反应终止。过滤反应液,滤液补加氢氧化钙,搅拌成乳液状,作为原料继续套用,固料在120℃条件下烘3小时,得到纯度99.6%的纳米碳酸钙,co2利用率为99.1%。

56.对比例1:为实施例1的对比例。

57.含二氧化碳17v%温度为46℃的原料气经鼓风机加压到0.22mpa,后冷至40℃,水汽被液化去除,再进入净化工序脱掉no

x

和so2。净化气经塔底进入到第一段变压吸附塔,先吸附浓缩二氧化碳,然后抽空解吸。解吸气增压到0.45mpa后进入第二段变压吸附塔再次进行浓缩。两塔操作工序均依次为吸附、均压降压、抽空、和均压升压。第一吸附塔中装入的吸附剂是氧化铝和二氧化硅,第二吸附塔中装入的是活性炭、氧化铝和二氧化硅。自第二段变压吸附塔抽空获得的二氧化碳气增压到4mpa,低温精馏纯化得到大于99%的二氧化碳液体产品。经计算二氧化碳总利用收率为70.2%。

58.以上可知本发明采用二氧化碳捕集法总的回收和利用率高,是一种比较有潜力的碳回收法。

59.实施例3:

60.一种二氧化碳捕集综合利用的方法,该方法工艺流程图见图2:

61.含二氧化碳18v%温度为50℃的原料气经鼓风机加压到0.2mpa,经气液分离器除掉游离水,然后进入装有干燥剂、精脱硫剂和脱硝剂的净化器进一步脱除原料气中的水汽、硫化物和氮氧化物,净化后的原料气从底部进入第一段变压吸附塔vpsa1,通过吸附剂吸附浓缩二氧化碳,vpsa1所用的吸附剂是活性氧化铝、分子筛、活性炭和硅胶组成的复合床层。吸附饱和的吸附塔通过抽空进行解吸。浓缩后的第一段解吸气经压缩机增压到0.4mpa,进入第二段变压吸附塔vpsa2,原料气中的二氧化碳被进一步吸附浓缩,psa2中所用的吸附剂为活性氧化铝、分子筛、活性炭和硅胶组成的复合床层。每个塔都依次经过吸附、均压降压、逆放降压、抽空、均压升压步骤。从vpsa2中抽空获得的co2气通过二氧化碳压缩机增压至3.5mpa,通过冷凝和精馏得到纯度为99.93%的液体co2。闪蒸气返回二氧化碳压缩机入口进行回收。从vpsa2塔顶排出的尾气在vpsa1塔解吸完全时返回vpsa1塔充压,回收二氧化碳和能量。从vpsa1塔顶排出尾气引入到装有10w%氢氧化钙乳液的搅拌反应器底部,按0.3g/l浓度配比加入结晶导向剂焦磷酸钠,在15℃条件下进行搅拌反应,当反应液ph值降为6.5时停止反应,将反应液过滤,水相补充氢氧化钙固体配成乳液后循环使用,固体湿料100℃干燥2小时,制得纳米碳酸钙,纯度99.5%。经计算二氧化碳总利用收率为99.3%。

62.实施例4:

63.一种二氧化碳捕集综合利用的方法,该方法工艺流程图见图2:

64.含二氧化碳11v%温度为45℃的原料气经鼓风机加压到0.25mpa,经气液分离器除掉游离水,然后进入装有干燥剂、精脱硫剂和脱硝剂的净化器进一步脱除原料气中的水汽、硫化物和氮氧化物,净化后的原料气从底部进入第一段变压吸附塔vpsa1,通过吸附剂吸附浓缩二氧化碳,vpsa1所用的吸附剂是13x分子筛和硅胶。吸附饱和的吸附塔通过抽空进行解吸。浓缩后的第一段解吸气经压缩机增压到0.3mpa,进入第二段变压吸附塔vpsa2,原料气中的二氧化碳被进一步吸附浓缩,vpsa2中所用的吸附剂为硅胶和13x分子筛。每个塔都依次经过吸附、均压降、逆放、抽空、均压升步骤。从vpsa2中抽空获得的co2气通过二氧化碳压缩机增压至3mpa,通过冷凝和精馏得到纯度为99.92%的液体co2。闪蒸气返回二氧化碳压缩机入口进行回收。从vpsa2塔顶排出的尾气在vpsa1塔解吸完全时返回psa1塔充压,回收二氧化碳和能量。从vpsa1塔顶排出尾气引入到装有8w%氢氧化钙乳液的搅拌反应器底部,按0.2g/l浓度配比加入结晶导向剂三乙醇胺,在12℃条件下进行搅拌反应,当反应液ph值降为6.5时停止反应,将反应液过滤,水相补充氢氧化钙固体配成乳液后循环使用,固体湿料100℃干燥2小时,制得纳米碳酸钙,纯度99.7%。经计算二氧化碳总利用收率为99.2%。

65.对比例2:此案例为实施例3的对比例。

66.含二氧化碳18v%温度为50℃的原料气经鼓风机加压到0.2mpa,经气液分离器除掉游离水,然后进入装有干燥剂、精脱硫剂和脱硝剂的净化器进一步脱除原料气中的水汽、硫化物和氮氧化物,净化后的原料气从底部进入第一段变压吸附塔vpsa1,通过吸附剂吸附浓缩二氧化碳,vpsa1所用的吸附剂是活性氧化铝、分子筛、活性炭和硅胶组成的复合床层。吸附饱和的吸附塔通过抽空进行解吸。浓缩后的第一段解吸气经压缩机增压到0.4mpa,进入第二段变压吸附塔vpsa2,原料气中的二氧化碳被进一步吸附浓缩,vpsa2中所用的吸附剂为活性氧化铝、分子筛、活性炭和硅胶组成的复合床层。每个塔都依次经过吸附、均压降、逆放、抽空、均压升步骤。从vpsa2中抽空获得的co2气通过二氧化碳压缩机增压至3.5mpa,

通过冷凝和精馏得到纯度为99.93%的液体co2。闪蒸气返回二氧化碳压缩机入口进行回收。从vpsa2塔顶排出的尾气在psa1塔解吸完全时返回vpsa1塔充压,回收二氧化碳和能量。经计算二氧化碳总利用收率为83.5%。

67.由此看出,单一的变压吸附浓缩烟气中二氧化碳,二氧化碳的回收率要低很多,难以满足碳中和的要求。

68.以上所述实例仅是本专利的优选实施方式,但本专利的保护范围并不局限于此。应当指出,对于本技术领域的普通技术人员来说,在不脱离本专利原理的前提下,根据本专利的技术方案及其专利构思,还可以做出若干改进和润饰,这些改进和润饰也应视为本专利的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。