1.本发明公开涉及一种内部微环境可控的毛细吸液芯制备方法,属于热管理技术领域。

背景技术:

2.对于电子芯片而言集成的功能逐渐增加并且高通量化,导致其集成度高、体积小、热耗大,在过小的体积内产生大量的热量,对电子设备的热管理技术提出了更高的要求,散热问题处理不好将造成电子设备卡顿、运行程序慢、烧坏主板甚至造成爆炸的危险,在狭小空间内解决电子设备安全高效的散热技术对于电子信息技术的发展具有重大意义,可以有效促进云计算、大数据、移动通讯等领域的快速发展。

3.均热板作为一种采用相变原理进行散热的器件,综合传热性能强。常规均热板的毛细吸液芯为由沟槽、网、线、粉等构成的常规线性或面性结构,通过机加工或压制、烧结而成,加工工序多,工艺复杂,工艺参数多,各环节需要严格控制;热源周边和四周的结构相同,得到的毛细功能单一且性能有待进一步提升。如专利cn110769647a介绍了一种均热板的丝网印刷制备工艺,其包括以下步骤:配浆、印刷、除胶并固化、烧结等工序,这种丝网印刷第一是难以制备出内部微环境可控的产物;第二工序复杂,所制备产品的性能波动性太大。如专利twm413159u,其涉及到了具支撑结构之均热板,其介绍了“为达上述之目的,本创作为一种具支撑结构之均热板,用於电子元件之散热,其系具有一第一及一第二板体连结形成一密闭之腔体,腔体内灌注有流体,第一板体之内侧表面及第二板体之内壁将金属铜粉末利用高压空气喷洒方式,使其分别被覆一层金属薄膜层,金属薄膜层进一步烧结形成一种毛细结构,及设置於腔体内之流体与复数个由铜金属粉末冶金挤压烧结成型之具多孔隙之支撑结构,并做顶接与支撑第一与第二板体”,而且检索其他资料发现,目前他们的重心在于开发对应的原料粉末或优化粉末冶金工艺,但粉末冶金工艺也同样面临难以制备出内部微环境可控的难题。

技术实现要素:

4.本发明针对现有技术的不足;提供一种内部微环境可控的毛细吸液芯制备方法。

5.本发明一种内部微环境可控的毛细吸液芯制备方法;其采用选区性激光烧结(slm)工艺制备坯料,然后经a热处理得到内部微环境可控的毛细吸液芯,具有高通量毛细吸液能力。

6.原材料粉末由金属粉末和添加剂两部分组成,添加剂质量占比0.1%~30%、优选为0.2-20%、进一步优选为0.2-15%、更进一步优选为8-12%,余量为金属粉末;

7.其中金属粉末为紫铜粉,纯度99%以上,平均粒径d为10~300μm,在平均粒径d值的

±

20%内粒径分布δ≥70%;

8.优选地,金属粉末为紫铜粉,纯度99.9%以上,平均粒径d为80~200μm,在平均粒径d值的

±

20%内粒径分布δ≥80%;

9.进一步优选地,金属粉末为紫铜粉,纯度99.9%以上,平均粒径d为80~150μm,在d值的

±

20%内粒径分布δ≥90%;

10.添加剂由稳定剂和强化剂两种组份构成,其中稳定剂为碳酸铜和碳酸氢铜中至少一种;强化剂为氢化钛,强化剂占添加剂总质量的0.1%~20%,优选为占添加剂总质量的0.1%~10%;进一步优选为占添加剂总质量的0.2%~5%、更进一步优选为2-3%。

11.金属粉末和添加剂按比例配好并均匀混料后,在下盖板上进行slm成形:成形时,激光功率280-400w,扫描速率600~1200mm/s,扫描间距为d

±

20%;优选为激光功率295-375w,扫描速率800~1150mm/s,扫描间距为d

±

15%;进一步优选为激光功率300-360w,扫描速率900~1100mm/s,扫描间距为d

±

10%。

12.slm成形后的进行a热处理,制得带有内部微环境可控的毛细吸液芯的下盖板,a热处理的工艺为:580~860℃

×

10~120min,保护气氛为(n2和/或ar2) h2混合气体,其中h2的体积占比为3-75%;优选地,a热处理的工艺为:580~720℃

×

15~90min,保护气氛为(n2或ar2) h2混合气体,其中h2的体积占比为3-30%;进一步优选地,a热处理的工艺为:580~640℃

×

20~60min,保护气氛为(n2和/或ar2) h2混合气体,其中h2的体积占比为5-10%。

13.特别地,所述带有内部微环境可控的毛细吸液芯的下盖板,其毛细吸液芯由n圈带锥周向骨架、p根带锥向心骨架、导流立柱、锥形孔、沟槽组成,均通过slm成形一次成型制得。所述n大于等于2、优选为3-8;所述p大于等于4、优选为8-24。即n圈带锥周向骨架、p根带锥向心骨架、导流立柱、锥形孔、沟槽所用的材质是一样的。

14.特别地,所述带有内部微环境可控的毛细吸液芯的下盖板,其毛细吸液芯由6圈带锥周向骨架、16根带锥向心骨架、导流力柱、锥形孔、沟槽组成,均通过slm成形一次成型制得。

15.其中16根向心骨架,且16根向心骨架均匀分布,即相邻向心骨架之间的夹角为22.5度。周向骨架及热源中心区域上设有锥形孔,锥形孔的深度为0.3mm;大端直径为0.35mm、小端直径为0.20mm;相邻锥形孔3的最小间距为1.5mm。

16.周向骨架上表面宽度为0.55mm、下表面宽度为0.85mm;厚度为0.3mm;其周向骨架的中心半径初始值为7mm,往外递增量为1.5mm。

17.向心骨架上表面宽度为0.55mm、下表面宽度为0.85mm;厚度为0.3mm;周向等角度均匀分布16根向心骨架。

18.导流力柱的当量直径为0.45mm;高度为0.35mm,相邻上下连接柱的最小间距为1.5mm。

19.上盖板烧结一层0.08mm的铜网。

20.将带有铜网的上盖板和带有内部微环境可控的毛细吸液芯的下盖板焊合、抽真空和注液并密封,形成密闭的腔体,腔内注液量为毛细吸液总量的0.7~1.3倍,腔内真空度:0.01~10pa。

21.在使用时,下盖板外层接触热源,受热时,热量传递到下盖和吸液芯,使得吸液芯中的液态介质受热升温,达到汽化条件后,迅速汽化并吸收热量,汽化后的汽泡聚集并离开吸液芯表面,并带走热量形成气态介质;上盖板外表面接触散热装置,处于低温状态,含有热量的气态介质在低温的上盖板内表面及铜网上凝结成液态介质,释放的热量传输到散热装置并散热;液态介质在与上下毛细结构连通的导流力柱的毛细力作用下,回流到吸液芯,

然后受热汽化、在上盖内表面及铜网上凝结液化,又回流到吸液芯;周而复始,形成可循环的介质液汽相变快速传递热量的能力,最终导致冷热端均热的效果;同时,汽态介质在内腔中可形成对流、液态介质在上下结构的毛细力作用下流通,可有效地起到不同位置均热传热的作用。

22.通过本发明制备出来的均热板有效热导率为高于0.6

×

104w/m

·

k、热通量为不低于60w/cm2的均热板,在功率范围内的温差不大于15℃、优化后可以达到温差不大于10℃。特别地,有效热导率达到1.1

×

104w/m

·

k以上、热通量比可达到420w/cm2以上、在功率范围内的温差不大于8℃。

23.原理和优势

24.本发明采用内部微环境可控的毛细吸液芯制备方法,通过采用slm成形的方式可定制化制备出复杂的毛细吸液芯。

25.常规均热板的毛细结构为由沟槽、网、线、粉等构成的常规线性或面性结构,通过机加工或压制、烧结而成,加工工序多,工艺复杂,工艺参数多,各环节需要严格控制;热源周边和四周的结构相同,得到的毛细功能单一且性能有待进一步提升。热源附近温度高,需要参与相变吸热传热的介质量多,常规结构难以足够满足要求,引起局部温升快。而内部微环境可控的毛细吸液芯可根据需求进行不同位置不同设计的特殊毛细结构,如向心的梯度毛细结构,而这种复杂结构的毛细液芯吸采用常规方法难以获得,而采用适当参数的slm成形,以便捷的三维激光立体成型方式可加工出各种形状规格的定制化毛细结构,制造工艺简单且可控,可定制化一次成型制备出复杂结构的毛细吸液芯。

26.常规的3d打印方法常用于加工致密坯体,针对内部微环境可控的毛细吸液芯没有成熟的方法,现有3d打印方法制备出来的多孔材料存在以下几方面的缺陷,且均为单一的结构:

27.1)通过制件内打印轨迹未到达的区域形成的宏观设计孔隙、制件骨架内的粘结剂被加热分解或被溶解而去除后形成的孔隙或激光扫描熔迹之间形成的孔隙,孔隙宽大且打印处仍为致密体,并不适用于内部微环境可控毛细吸液芯的制备;

28.2)气体溶解在烧结过程中的熔融金属内形成的孔隙,孔隙细小,但部分熔融气体(如氨气)对人体有害,或可能造成金属的污染,影响产品的性能;

29.3)粉末颗粒间堆积空隙形成的孔隙,工艺尚不成熟。

30.本发明开发的slm成形方法,通过优化设计原材料的成分、打印参数和后处理工艺,制备出来的孔隙为通孔,孔隙由微孔、宏观孔隙或沟槽等中至少一种以上的复合立体结构孔隙构成,多种孔隙复合形成多维度立体毛细,相互协调配合,可以起到良好地输送液体介质的作用。

31.1.原材料常规3d打印的原材料粉末为细粒径的球形粉末,便于流动性或尺寸精度控制,本方案所选粉末可为较粗粒径的粉末,这种粗粒径的粉末可形成有一定间隙宽度的孔隙,有利于提高吸液能力,粉末过细和/或粒径范围过宽,易打印出致密性高的坯体,对提高吸液能力有害;适量添加剂中的稳定剂为铜的化合物颗粒打印过程中经高温可释放气体,这些气体无毒害,可形成孔洞,起到造孔的作用,同时,经slm和热处理后,含氧的铜物质经还原后可形成粗糙表面,这两种作用均可起到稳定和提高吸液芯的毛细力;氢化物在打印和热处理时高温受热可释放氢气,与粉末中游离氧发生还原反应形成水蒸汽起到造孔和

除氧而提高毛细力的作用,同时钛可与铜反应提高铜的强度,起到进一步强化的作用。添加剂过少,很难起到稳定和强化的功效;添加剂过量,引起铜的氧化物过量,经slm和热处理后仍可能残余,有可能降低毛细力。

32.2.成形工艺通过调节slm成形的工艺参数,可有效控制毛细吸液芯的孔径和毛细吸力。常规3d打印工艺,激光功率较高(大于360w),扫描速率较慢(小于900mm),扫描间距较小,以便得到连续致密的坯体。本发明开发的slm成形方法,在一定的扫描速率范围内,通过增大扫描间距和降低激光功率,可使粉末处于半熔合状态,有利于多孔毛细吸液芯的形成。

33.3.a热处理适当的a热处理可进一步稳定铜粉烧结成有强吸液能力的毛细吸液芯。处理温度过低,部分未稳定的铜粉难以焊合;处理温度过高,熔合的趋势高,孔隙减小,严重影响毛细吸力;n2或ar2在热处理过程中起保护作用,氢可还原铜的氧化物,而提升吸液芯的毛细力。毛细吸液芯通过含氧的原料粉末烧结而成,部分氧可被氢化物还原,但仍有部分残余在坯料中,通过a热处理工艺,在高温和含氢气氛条件下,可有效还原铜的氧化物,提高毛细力。氢含量直接影响还原效果,气氛中氢含量过低或没有氢,吸液芯存在铜的氧化物,降低吸液芯的毛细力;氢含量在一定范围内,可有效还原铜的氧化物,并形成具有微粗糙表面的纯铜,进一步提高铜的毛细力;氢含量过高,成本偏高,安全性偏低,应适当控制氢的含量。通过优化控制a热处理的温度、时间和气氛条件,可有效提升带有内部微环境可控毛细吸液芯的毛细力,进而提升均热板的性能。

34.此外,通过本发明开发的slm成形方法,还可在毛细吸液芯中同时定制化设计加工出具有强蒸化能力的锥形孔和/或梯形槽结构,这种带斜度的锥形孔或梯形槽以及其表面的粗糙毛细,使得受热源影响而形成的汽泡在斜面上快速聚集、上升并移除,减少在液态介质池中的浮力和毛细孔内的表面张力的作用,从而提高介质汽泡从受热区域毛细结构中的移除速度,提高吸热传热的能力。

35.综上所述,通过本发明开发的slm成形方法,可定制化设计、加工出多种组合的毛细结构,实现锥形孔、槽、柱、空腔及多孔结构等微环境的组成、形状和分布可控,充分发挥这些组元的作用,最终实现均热板的毛细结构内部微环境可控,以满足均热板的高性能需求。

附图说明

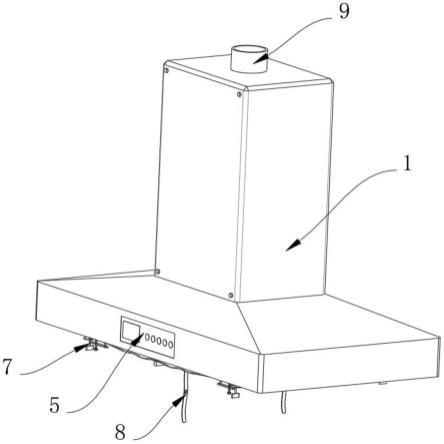

36.图1为带有内部微环境可控的毛细吸液芯的示意图。

37.图2为采用实施例1的打印参数和原料打印出来的实物。

具体实施方式

38.实施例1

39.一种内部微环境可控的毛细吸液芯制备方法,采用选区性激光烧结(slm)工艺制备在下盖板上制备内部微环境可控的毛细结构,然后经a热处理得到内部微环境可控的毛细吸液芯,其具体的工艺和制备过程如下:

40.原材料粉末由金属粉末和添加剂两部分组成,添加剂质量占比为10%,余量为金属粉末;

41.其中金属粉末为紫铜粉,纯度≥99.9%,平均粒径d为120μm,在d值的

±

20%内粒

径分布δ≥92%;

42.添加剂为碳酸氢铜和氢化钛粉末,其中氢化钛含量为2.5%,余量为碳酸氢铜;

43.金属粉末和添加剂按比例配好并均匀混料后,在下盖板上进行slm成形:成形时,激光功率345w,扫描速率1000mm/s,扫描间距为125μm。

44.slm成形后的进行a热处理,制得带有内部微环境可控毛细吸液芯的下盖板,a热处理的工艺为:600

±

5℃

×

30min,保护气氛为n2 h2混合气体,其中h2的体积占比为8%。

45.特别地,所述带有内部微环境可控毛细吸液芯的下盖板,其毛细吸液芯由毛细孔层、6圈周向骨架、16根向心骨架、导流力柱、锥形孔、沟槽组成,均匀通过slm成形一次成型制得。

46.其中16根向心骨架,且16根向心骨架均匀分布,即相邻向心骨架之间的夹角为22.5度。周向骨架及热源中心区域上设有锥形孔,锥形孔的深度为0.3mm;大端直径为0.35mm、小端直径为0.20mm;相邻锥形孔3的最小间距为1.5mm。

47.周向骨架上表面宽度为0.55mm、下表面宽度为0.85mm;厚度为0.3mm;其周向骨架的中心半径初始值为7mm,往外递增量为1.5mm。

48.向心骨架上表面宽度为0.55mm、下表面宽度为0.85mm;厚度为0.3mm;周向等角度均匀分布16根向心骨架。

49.上下连接的导流力柱的当量直径为0.45mm;高度为0.35mm,相邻导流力柱的最小间距为1.5mm。

50.上盖板烧结一层0.08mm的铜网。

51.将带有铜网的上盖板和带有内部微环境可控毛细吸液芯的下盖板焊合、抽真空和注液并密封,形成密闭的腔体,腔内注液量为毛细吸液总量的1.05倍,腔内真空度:0.5pa。

52.制备出来的均热板,其毛细吸液芯的孔隙率为56.8%,均热板的有效热导率为1.25

×

104w/m

·

k、热通量为430w/cm2的均热板,在功率范围内的温差不大于6.5℃。在宏观形状、尺寸、材质完全一致的情况下,该工艺所得产品的有效热导率优于热压成形所得产品,功率范围内的温差小于热压所得产品。这就证明了内部微环境的构建更为合理。

53.实施例2

54.一种内部微环境可控的毛细吸液芯制备方法,其中金属粉末为紫铜粉,纯度≥99.5%以上,平均粒径d为15um,在d值的

±

20%内粒径分布δ≥72%,添加剂占比为0.2%(其中氢化钛占添加剂的0.15%,余量为碳酸氢铜。其它参数与实施例1同。

55.制备出来的均热板,其毛细吸液芯的孔隙率为46.5%,均热板的有效热导率为0.72

×

104w/m

·

k、热通量为65w/cm2的均热板,在功率范围内的温差不大于13.5℃。

56.实施例3

57.一种内部微环境可控的毛细吸液芯制备方法,其中slm成形工艺为激光功率290w,扫描速率1100mm/s,扫描间距为100μm。slm成形后的进行a热处理的工艺为:850

±

5℃

×

100min,保护气氛为n2 h2混合气体,其中h2的体积占比为4%。其它参数与实施例1同。

58.制备出来的均热板,其毛细吸液芯的孔隙率为43.8%,均热板的有效热导率为0.65

×

104w/m

·

k、热通量为68w/cm2的均热板,在功率范围内的温差不大于14.5℃。

59.实施例4

60.一种内部微环境可控的毛细吸液芯制备方法,其中金属粉末为紫铜粉,纯度≥

99.95%以上,平均粒径d为105um,在d值的

±

10%内粒径分布δ≥90%,添加剂占比为10%(其中氢化钛占添加剂的4%,余量为碳酸铜。其中slm成形工艺为激光功率350w,扫描速率1050mm/s,扫描间距为120μm。slm成形后的进行a热处理的工艺为:600

±

5℃

×

30min,保护气氛为ar2 h2混合气体,其中h2的体积占比为8%。。其它参数与实施例1同。

61.制备出来的均热板,其毛细吸液芯的孔隙率为54.6%,均热板的有效热导率为1.18

×

104w/m

·

k、热通量为436w/cm2的均热板,在功率范围内的温差不大于6℃。

62.对比例1

63.一种内部微环境可控的毛细吸液芯制备方法,其中slm成形工艺为激光功率450w,扫描速率550mm/s,扫描间距为60μm。其它参数与实施例1同。

64.制备出来的均热板,其毛细吸液芯的孔隙率为10.8%,均热板的有效热导率不大于0.2

×

104w/m

·

k、热通量不高于20w/cm2的均热板,在功率范围内的温差超过30℃。

65.对比例2

66.一种内部微环境可控的毛细吸液芯制备方法,其中a热处理的工艺为:950℃

×

150min,保护气氛为n2气体,其中h2的体积占比为0%。其它参数与实施例1同。

67.制备出来的均热板,其毛细吸液芯的孔隙率为40.8%,均热板的有效热导率不大于0.3

×

104w/m

·

k、热通量不高于20w/cm2的均热板,在功率范围内的温差超过30℃。

68.对比例3

69.一种内部微环境可控的毛细吸液芯制备方法,其中a热处理的工艺为:400℃

×

10min,保护气氛为n2 h2气体,其中h2的体积占比为8%。其它参数与实施例1同。

70.制备出来的均热板,其毛细吸液芯的孔隙率为50.6%,均热板的有效热导率不大于0.4

×

104w/m

·

k、热通量不高于35w/cm2的均热板,在功率范围内的温差超过30℃。

71.对比例4

72.一种内部微环境可控的毛细吸液芯制备方法,其中金属粉末为紫铜粉,纯度≥98.5%以上,平均粒径d为8μm以下,在d值的

±

20%内粒径分布δ≤70%,无添加剂。其它参数与实施例1同。

73.制备出来的均热板,其毛细吸液芯的孔隙率为40.6%,均热板的有效热导率0.42

×

104w/m

·

k、热通量为46w/cm2的均热板,在功率范围内的温差超过18℃。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。