1.本方涉及复合材料夹层结构领域,尤其涉及一种复合材料夹层结构及其制孔方法。

背景技术:

2.复合材料夹层结构是在两层高强度、高模量的蒙皮之间增加具有一定厚度的低密度芯材所制成的零件。相较于复合材料层合板结构,复合材料夹层结构以成本的小幅增加换来了高额的刚度、减重收益,已在飞机上得到了广泛应用。在飞机装配时,不可避免的要在复合材料夹层结构零件上制孔,但制孔会使零件内部的蜂窝芯子暴露在环境中,有吸湿或损伤的风险,故还需经过密封处理或直接采用在蜂窝芯子中预埋金属衬套,而对孔进行二次密封费时费力,预埋金属衬套会增加零件的重量。

技术实现要素:

3.本发明的目的是提供一种复合材料夹层结构制孔方法,可以解决复合材料夹层结构安装时需要制孔,制孔后还需要密封处理,费时费力且不方便处理的问题。

4.实现本发明目的的技术方案是:一种复合材料夹层结构制孔方法,在蜂窝芯板上预埋具有预浸料的支撑棒,并在蜂窝板表面铺贴蒙皮,固化后,去除所述支撑棒。

5.预埋有预浸料支撑棒的蜂窝芯板经热压罐固化后,所述支撑棒的外周预浸料和所述蜂窝芯板融为一体,并且所述蜂窝芯板的表面铺贴有蒙皮,去除所述支撑棒后得到安装孔,安装孔密封性较好,并且和所述蜂窝芯板一体成型,不需要后期单独开设,方便蜂窝芯板的安装和使用。

6.具体步骤如下:

7.s1:在支撑棒的外周包裹预浸料,形成预制棒;

8.s2:对蜂窝芯格进行浇灌封胶并固化形成蜂窝芯板;

9.s3:在蜂窝芯板上开设通孔;

10.s4:将所述预制棒嵌入所述通孔内;

11.s5:在所述蜂窝芯板的上下表面铺贴蒙皮,形成夹层结构;

12.s6:将所述夹层结构放入热压罐中固化成型;

13.s7:取出固化后的夹层结构后去除所述支撑棒。

14.固化后的预浸料和所述蜂窝芯板融为一体,密封性好,此时去除所述支撑棒就得到了安装孔,方便夹层结构的安装和使用。

15.所述支撑棒为泡沫材料,在对固化后的夹层结构去除支撑棒时,泡沫材料方便去除,且对制成的安装孔孔壁固化后的预浸料损伤较小,可以更好的保护制成的安装孔。

16.步骤s2中对所述蜂窝芯格进行部分区域浇灌封胶,步骤s3中在所述蜂窝芯板对应浇灌封胶的位置处开设通孔。

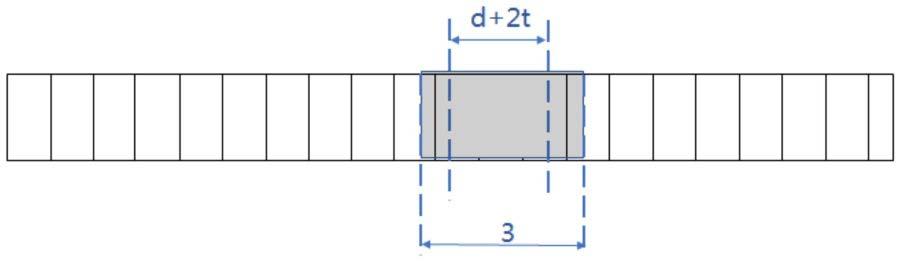

17.步骤s1中所述支撑棒为圆柱体,所述支撑棒直径为d,包裹在所述支撑棒外周的所

述预浸料厚度为t,步骤s3中开设的通孔截面直径为d,d=d 2t。所述支撑棒包括所述预浸料后的截面直径大小和开设所述通孔的直径大小一致,放入后紧密贴合,精确度较高,密封性好。

18.通过上述方法制得的一种复合材料夹层结构,带有一体成型安装孔的复合材料夹层结构在使用时不需要再制孔直接使用,提高工作效率,并且安装孔的密封性好,安全可靠。

19.采用了上述技术方案,本发明具有以下的有益效果:(1)本发明提供了一种复合材料夹层结构制孔方法,可以将复合材料夹层结构一体成型制得安装孔,密封性好;(2)通过预先制得安装孔,在所述复合材料夹层结构安装使用时即可拿来就可以安装,不用再次打孔,节省时间和精力,提高工作效率。

附图说明

20.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

21.图1为本发明中在蜂窝芯板浇灌封胶区域开设通孔的示意图;

22.图2为本发明中在支撑棒的外周包裹预浸料后形成预制棒的示意图;

23.图3为本发明中将预制棒嵌入通孔内的示意图;

24.图4为本发明中夹层结构示意图。

25.附图中的标号为:1支撑棒;2预浸料,3部分区域浇灌封胶;4蒙皮;5胶膜。

具体实施方式

26.实施例

27.如图1-图4所示,一种复合材料夹层结构制孔方法,在蜂窝芯板上预埋具有预浸料2的支撑棒1,并在蜂窝板表面铺贴蒙皮4,固化后,去除所述支撑棒1。预埋有预浸料2支撑棒1的蜂窝芯板经热压罐固化后,所述支撑棒1的外周预浸料2和所述蜂窝芯板融为一体,并且所述蜂窝芯板的表面铺贴胶膜5和蒙皮4,去除所述支撑棒1后得到安装孔,安装孔密封性较好,并且和所述蜂窝芯板一体成型,不需要后期单独开设,方便蜂窝芯板的安装和使用。

28.具体步骤如下:

29.s1:在支撑棒1的外周包裹预浸料2,形成预制棒;

30.s2:对蜂窝芯格进行浇灌封胶并固化形成蜂窝芯板;

31.s3:在蜂窝芯板上开设通孔;

32.s4:将所述预制棒嵌入所述通孔内;

33.s5:在所述蜂窝芯板的上下表面铺贴蒙皮4,形成夹层结构;

34.s6:将所述夹层结构放入热压罐中固化成型;

35.s7:取出固化后的夹层结构后去除所述支撑棒1。

36.固化后的预浸料2和所述蜂窝芯板融为一体,密封性好,此时去除所述支撑棒1就得到了安装孔,方便夹层结构的安装和使用。

37.所述支撑棒1为泡沫材料,在对固化后的夹层结构去除支撑棒1时,泡沫材料方便去除,且对制成的安装孔孔壁固化后的预浸料2损伤较小,可以更好的保护制成的安装孔。

38.步骤s2中对所述蜂窝芯格进行部分区域浇灌封胶3,步骤s3中在所述蜂窝芯板对应浇灌封胶的位置处开设通孔。步骤s1中所述支撑棒1为圆柱体,所述支撑棒1直径为d,包裹在所述支撑棒1外周的所述预浸料2厚度为t,步骤s3中开设的通孔截面直径为d,d=d 2t。所述支撑棒1包括所述预浸料2后的截面直径大小和开设所述通孔的直径大小一致,放入后紧密贴合,精确度较高,密封性好。

39.通过上述方法制得的一种复合材料夹层结构,带有一体成型安装孔的复合材料夹层结构在使用时不需要再制孔直接使用,提高工作效率,并且安装孔的密封性好,安全可靠。

40.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种复合材料夹层结构制孔方法,其特征在于:在蜂窝芯板上预埋具有预浸料(2)的支撑棒(1),并在蜂窝板表面铺贴蒙皮(4),固化后,去除所述支撑棒(1)。2.根据权利要求1所述的一种复合材料夹层结构制孔方法,其特征在于:步骤如下:s1:在支撑棒(1)的外周包裹预浸料(2),形成预制棒;s2:对蜂窝芯格进行浇灌封胶并固化形成蜂窝芯板;s3:在蜂窝芯板上开设通孔;s4:将所述预制棒嵌入所述通孔内;s5:在所述蜂窝芯板的上下表面铺贴蒙皮(4),形成夹层结构;s6:将所述夹层结构放入热压罐中固化成型;s7:取出固化后的夹层结构后去除所述支撑棒(1)。3.根据权利要求1或2所述的一种复合材料夹层结构制孔方法,其特征在于:所述支撑棒(1)为泡沫材料。4.根据权利要求2所述的一种复合材料夹层结构制孔方法,其特征在于:步骤s2中对所述蜂窝芯格进行部分区域浇灌封胶(3),步骤s3中在所述蜂窝芯板对应浇灌封胶的位置处开设通孔。5.根据权利要求2所述的一种复合材料夹层结构制孔方法,其特征在于:步骤s1中所述支撑棒(1)为圆柱体,所述支撑棒(1)直径为d,包裹在所述支撑棒(1)外周的所述预浸料(2)厚度为t,步骤s3中开设的通孔截面直径为d 2t。6.一种复合材料夹层结构,其特征在于:通过权利要求1-4任一项权利要求方法制得。

技术总结

本发明公开了一种复合材料夹层结构制孔方法,在蜂窝芯板上预埋具有预浸料的支撑棒,并在蜂窝板表面铺贴蒙皮,固化后,去除所述支撑棒。预埋有预浸料支撑棒的蜂窝芯板经热压罐固化后,所述支撑棒的外周预浸料和所述蜂窝芯板融为一体,并且所述蜂窝芯板的表面铺贴有蒙皮,去除所述支撑棒后得到安装孔,安装孔密封性较好,并且和所述蜂窝芯板一体成型,不需要后期单独开设,方便蜂窝芯板的安装和使用。方便蜂窝芯板的安装和使用。方便蜂窝芯板的安装和使用。

技术研发人员:史玉鹏 谢昌江 杜慧真

受保护的技术使用者:科泰思(中国)复合材料有限责任公司

技术研发日:2022.08.15

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。