1.本发明涉及车铣加工控制技术领域,尤其涉及一种车铣加工主轴热误差动态补偿方法。

背景技术:

2.主轴是机床的关键部件,其稳定性是机床加工精度的主要保障,现阶段机床行业的发展对主轴的要求越来越高。主轴在工作时和未工作时温度不同,而主轴高速旋转下会产生热变形误差,多数情况下使用者会将机床空跑半小时至一小时时间,让机床直接在热机情况下开始加工,从而减少热伸长造成的加工精度的误差,这种方式浪费时间的同时需要重复性操作,仅仅凭借工作人员的经验的热机,效果不够直观、稳定,存在许多弊端。

3.现有技术面对的主要问题包括:

4.在机床加工生产中主轴高速旋转下会产生热伸长误差,会影响到机床的加工精度。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种对车铣复合主轴温升引起的热伸长动态补偿方法,以解决现有的机床生产过程中出现的热伸长误差。

6.本发明的目的是通过以下技术方案实现的:

7.一种车铣加工主轴热误差动态补偿方法,包括:温度传感器、激光测头、工业物联网、机床主控、服务器。

8.所述温度传感器安装在主轴套筒的前端、中端和后端;具体而言,由于主轴运行过程中各部分温升的离散性,现实也不可能大量布置传感器,只需要把传感器布置在主轴周围即可。温度传感器使用的是反应灵敏,精度较高的集成温度传感器,实时采集温度变化。

9.进一步温度采集首先从机床冷机状态开始跑合一个流程,并对温度数据及热伸长数据采集,利用温度传感器实时检测当前主轴转速下的温度数据,同时检测当前温度数据下的主轴热伸长数据,采集的数据用于构建热误差补偿模型。

10.所述激光测头用于测量主轴的热形变量,激光测头测量原理基于激光三角法,即利用入射激光点、漫反射光接收透镜的光心与光敏元件上对应像点三者之间构成的三角关系确定被测点的空间位置。激光测头具有非接触式测量,响应速度快,测量精度较高,所获测量数据质量好,设备成本相对较低等优点。

11.进一步构建补偿模型,采用python数据分析方法进行高维曲面拟合,利用热误差影响因子得到热误差拟合公式,构建热误差补偿模型;使用最小二乘法拟合高维曲面,最小二乘法的模型公式为:

12.z(k)=h

t

(k)θ e(k)

13.式中z(k)和h(k)都是可观测数据,θ是待估参数,取准则函数:

[0014][0015]

极小化j(θ),求得θ的估计值,使模型获取最好的输出。将上式对θ求导,然后使导数等于零的时候取得的θ值即为参数矩阵的最优解;模型建立后需要对模型进行封装,把模型导入到服务器,供服务器调用。

[0016]

所述服务器实时接收机床主控传来的热误差影响因子的数据,根据热误差补偿模型计算实时形变量误差,并把结果返回到机床主控,实现在线补偿。服务器可与多台机床连接,可处理多台机床的数据,并返回补偿数据。

[0017]

所述机床主控用于向服务器发送热误差影响因子的数据,接收服务器补偿信息,执行补偿命令。

[0018]

所述工业物联网用于实现服务器与机床主控的连接,利用工业物联网关实现rs485转以太网,通过modbus tcp/ip协议进行数据传输,支持wifi、4g上行通道,支持断网后数据缓存及联网后批量上报功能。

[0019]

与现有技术相比,本发明的有益效果为:

[0020]

本发明提供了一种车铣加工主轴热误差动态补偿方法,采用集成温度传感器实时收集主轴温度的变化,传感器安装在套筒的前端、后端和中端,三个部分温度有所差异,产生的热误差也不相同,确保热误差补偿模型的正确性。

[0021]

本发明提供了一种车铣加工主轴热误差动态补偿方法,构建了热误差补偿模型,该模型构建完毕后可永久使用,采用python数据分析方法进行高维曲面拟合,利用热误差影响因子得到热误差拟合公式,构建热误差补偿模型。模型构建完毕后,存储在服务器中,服务器通过热误差补偿模型分析机床主控上传的温度数据,得出具体的热变形误差,实现在线补偿。

[0022]

本发明提供了一种车铣加工主轴热误差动态补偿方法,服务器实时接收机床主控传来的热误差影响因子的数据,根据热误差补偿模型计算实时形变量误差,并把结果返回到机床主控,实现在线补偿,服务器可与多台机床连接,可处理多台机床的数据,并返回补偿数据。

附图说明

[0023]

图1为本发明车铣加工主轴热误差动态补偿方法流程图;

[0024]

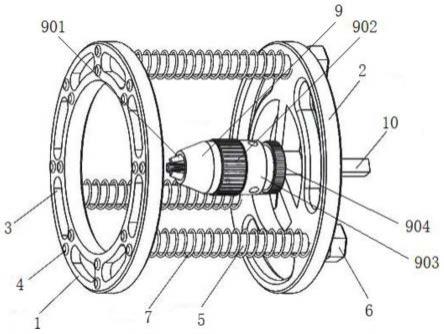

图2温度传感器安装位置示意图;

[0025]

图3系统整体架构示意图;

[0026]

图中:1、温度传感器,2套筒,3、主轴本体,4、激光测头,5、机床设备,6、工业物联网,7、服务器。

具体实施方式

[0027]

下面结合附图对本发明进行具体描述,图1是系统工作的整体流程:

[0028]

本实施方案中,具体的温度传感器安装在主轴套筒的前端、中端和后端,温度传感器使用的是反应灵敏、精度较高的集成温度传感器,实时采集温度变化,具体位置如附图2

所示。温度采集首先从机床冷机状态开始跑合一个流程,并对温度数据及热伸长数据采集,利用温度传感器实时检测当前主轴转速下的温度数据,同时检测当前温度数据下的主轴热伸长数据,采集的数据用于构建热误差补偿模型。

[0029]

本实施方案中,具体的热误差补偿模型采用python数据分析方法进行高维曲面拟合,利用热误差影响因子得到热误差拟合公式,构建热误差补偿模型;使用最小二乘法拟合高维曲面,最小二乘法的模型公式为:

[0030]

z(k)=h

t

(k)θ e(k)

[0031]

式中z(k)和h(k)都是可观测数据,θ是待估参数,取准则函数:

[0032][0033]

极小化j(θ),求得θ的估计值,使模型获取最好的输出。将上式对θ求导,然后使导数等于零的时候取得的θ值即为参数矩阵的最优解,参数矩阵θ的最优解为:

[0034][0035]

模型建立后需要对模型进行封装,把模型导入到服务器,供服务器调用。

[0036]

本实施方案中,具体的服务器实时接收机床主控传来的热误差影响因子的数据,根据热误差补偿模型计算实时形变量误差,并把结果返回到机床主控,实现在线补偿。如图3所示,服务器可与多台机床连接,可处理多台机床的数据,并返回补偿数据。

[0037]

本实施方案中,具体的用于实现服务器与机床主控的连接,利用工业物联网关实现rs485转以太网,通过modbus tcp/ip协议进行数据传输,支持wifi、4g上行通道,支持断网后数据缓存及联网后批量上报功能。

技术特征:

1.一种对车铣复合主轴温升引起的热伸长动态补偿方法,其特征在于,包括:温度传感器、激光测头、服务器、工业物联网、机床主控。所述温度传感器用于实时采集主轴前端、中端和后端的温度,作为热误差影响因子,由于主轴运行过程中各部分温升的离散性,现实也不可能大量布置传感器,只需要把传感器布置在主轴周围即可。所述激光测头用于测量主轴的热形变量,激光测头测量原理基于激光三角法,即利用入射激光点、漫反射光接收透镜的光心与光敏元件上对应像点三者之间构成的三角关系确定被测点的空间位置。采用python数据分析方法进行高维曲面拟合,利用热误差影响因子得到热误差拟合公式,构建热误差补偿模型;使用最小二乘法拟合高维曲面,最小二乘法的模型公式为:z(k)=h

t

(k)θ e(k)式中z(k)和h(k)都是可观测数据,θ是待估参数,取准则函数:极小化j(θ),求得θ的估计值,使模型获取最好的输出。将上式对θ求导,然后使导数等于零的时候取得的θ值即为参数矩阵的最优解。所述服务器实时接收机床主控传来的热误差影响因子的数据,根据热误差补偿模型计算实时形变量误差,并把结果返回到机床主控,实现在线补偿,服务器可与多台机床连接,可处理多台机床的数据,并返回补偿数据。所述机床主控用于向服务器发送热误差影响因子的数据,接收服务器补偿信息,执行补偿命令。所述工业物联网用于实现服务器与机床主控的连接。如权利要求1所述的集成温度传感器,其特征在于,第一个集成温度传感器安装在主轴套筒的前端,负责采集前端温度,第二个集成温度传感器安装在主轴套筒的中端,负责采集中端的温度,第三个集成温度传感器安装在主轴套筒的后端,负责测量后端的温度;三点的温度不同,最终的热误差变量不同。温度传感器使用的是反应灵敏,精度较高的集成温度传感器,实时采集温度变化。温度采集首先从机床冷机状态开始跑合一个流程,并对温度数据及热伸长数据采集,利用温度传感器实时检测当前主轴转速下的温度数据,同时检测当前温度数据下的主轴热伸长数据,采集的数据用于构建热误差补偿模型。2.如权利要求1所述服务器,其特征在于,实现对热误差影响因子数据的存储,利用热误差补偿模型对热误差影响因子进行分析,并通过工业互联网把补偿数据发送给机床主控。3.如权利要求1所述工业物联网,其特征在于,利用工业物联网关实现rs485转以太网,通过modbustcp/ip协议进行数据传输,支持wifi、4g上行通道,支持断网后数据缓存及联网后批量上报功能。

技术总结

本发明提供一种对车铣复合主轴温升引起的热伸长动态补偿方法,该方法包括:采用集成温度传感器收集主轴温度变化;采用激光测头收集主轴热形变量;采用Python完成高维曲线拟合,建立热误差补偿模型;机床主控通过工业互联网连接到服务器,服务器根据热误差补偿模型得到动态补偿数据,可对多台设备进行在线补偿,机床主控与服务器使用工业物联网连接,接收到服务器的补偿指令和数据后机床主控开始补偿。本发明能够根据机床工作状况向多台设备动态补偿主轴轴向热变形,减小主轴热伸长造成的误差,显著提高系统加工精度。显著提高系统加工精度。显著提高系统加工精度。

技术研发人员:黄传清 刘立全 王昌民 时甜甜 段志辉 袁一卿 陈春雨 黄家坤 李思瞳 商铬

受保护的技术使用者:滕州市山东大汉智能科技有限公司

技术研发日:2022.08.01

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。