1.本发明涉及碳纳米管纤维无纺布制备领域,具体为一种高导电碳纳米管纤维无纺布的制备方法。

背景技术:

2.无纺布又称不织布、针刺棉,通常采用高分子聚合物如聚酯纤维、涤纶、聚丙烯等材料制备而成。与传统布料不同,无纺布没有经线和纬线,而是由纺织短纤维或者长丝随机排列形成的网络结构,再用机械、热粘等方法加工而成。无纺布具有防潮、透气、柔韧、轻质、不助燃、易分解等特点,色彩丰富,价格低廉,有非常广泛的应用前景。但由于其耐久性差,且高分子材料作为基本组成单元导致无纺布的电导率低,因此一直被限制于低端民用领域。

3.碳纳米管具有独特的一维中空管状结构和优异的电学性能,被认为是新一代导线的理想候选材料。迄今为止,已经有比较成熟的工艺如阵列纺丝,化学气相沉积直接纺丝法和湿法纺丝制备不同结构特点和性能的碳纳米管纤维和薄膜。这其中湿法制备的碳纳米管纤维具有高达107s/m的电导率,已经与铜处在同一个数量级。然而,使用碳纳米管纤维编织成布的工作却非常少,这是因为没有成熟的针对碳纳米管纤维的纺织工艺,而手工编织的效率又很低。目前仅有一篇论文报道使用自动化机器将碳纳米管纤维编织成布(journal of materials chemistry a,2019,7(15):8790-7.),但是其电导率仅有110s/m。难以满足高端制造业的应用需求。

4.综上所述,制备高导电性碳纳米管纤维无纺布技术尚属空白,迫切需要开发相应的技术提升我国在高端无纺布领域的竞争力及满足相关应用需求。

技术实现要素:

5.本发明的目的在于提供一种高导电碳纳米管纤维无纺布的制备方法,通过在碳纳米管液晶纺丝液细流在凝固浴收缩成纤维过程中增加剪切力,制备出长度在30mm以下、长度均匀的碳纳米管短纤维,再经过滤自组装成碳纳米管纤维无纺布。在制备过程中对碳纳米管的结构几乎没有破坏,最大限度保持原始碳纳米管的结构与性能特点。

6.本发明的技术方案是:

7.一种高导电碳纳米管纤维无纺布的制备方法,包括如下步骤:

8.(1)将氯磺酸中分散的碳纳米管液晶纺丝液注射进入高速旋转的一次凝固浴中,碳纳米管液晶纺丝液细流在收缩的同时受到一次凝固浴的剪切力被拉断,形成长度均一的短纤维;

9.(2)将一次凝固浴中均匀分散的短纤维经过一次过滤得到半固化的碳纳米管湿纤维,再经二次凝固浴得到固化的碳纳米管湿纤维;

10.(3)通过热处理使湿纤维从滤膜上自剥离,经热压处理使其平整化,最终制备出碳纳米管纤维无纺布。

11.所述的高导电碳纳米管纤维无纺布的制备方法,碳纳米管纤维无纺布的内部组成单元为碳纳米管纤维,由碳纳米管短纤维搭接而成,碳纳米管短纤维内部的碳纳米管沿纤维轴向排列,碳纳米管短纤维的直径分布在4~50μm。

12.所述的高导电碳纳米管纤维无纺布的制备方法,碳纳米管是单壁、双壁、少壁碳纳米管中的一种、两种或三种的混合物,碳纳米管液晶纺丝液的浓度为0.1~0.5wt%,与氯磺酸混合方式为搅拌,转速为1000~3000rpm,氯磺酸浓度为97wt%以上。

13.所述的高导电碳纳米管纤维无纺布的制备方法,一次凝固浴使用的凝固剂为乙腈、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、二氯苯或四氯化碳;为保证一次凝固浴将纺丝液细流及时切断,一次凝固浴转速20~100r/min,一次凝固浴工作温度为20℃~60℃。

14.所述的高导电碳纳米管纤维无纺布的制备方法,碳纳米管液晶纺丝液的注射速度为0.01~0.08ml/min,喷丝孔直径为60~300μm;碳纳米管液晶纺丝液细流在一次凝固浴中未经完全凝固即断裂,经过1~60秒后形成短纤维;短纤维长度分布于1mm~30mm,纤维拉伸比为200%~1200%,纤维内部碳纳米管沿纤维轴向排列。

15.所述的高导电碳纳米管纤维无纺布的制备方法,二次凝固浴选用的凝固剂为乙醇、丙酮、水或二甲基亚砜(dmso),以去除残留在短纤维表面及内部残余的凝固浴,使短纤维固化。

16.所述的高导电碳纳米管纤维无纺布的制备方法,自剥离过程中,固化的碳纳米管湿纤维经过短暂热处理实现自剥离,加热温度为60~100℃,加热时间5~30min;平整化过程中,加热温度为80~120℃,加热时间10~20h,以除去二次凝固浴后无纺布内部的凝固剂,在加热过程中对无纺布施加压力,压力0.2~2kpa,最终得到干燥、平整的碳纳米管纤维无纺布。

17.所述的高导电碳纳米管纤维无纺布的制备方法,碳纳米管纤维无纺布的电导率为1

×

105~5

×

105s/m,体密度为0.1~0.4g/cm3。

18.所述的高导电碳纳米管纤维无纺布的制备方法,碳纳米管纤维无纺布的厚度均匀,标准差<10μm。

19.所述的高导电碳纳米管纤维无纺布的制备方法,碳纳米管纤维无纺布具有柔性,且经过弯折循环后电阻仍能维持稳定,通过施加1.5v的电压使温度升高至100~140℃。

20.本发明的设计思想是:

21.本发明通过控制碳纳米管液晶纺丝液细流在凝固浴中维持在半固化状态,施加剪切力使其断裂成短纤维;再使用短纤维自组装成碳纳米管纤维无纺布,可以有效防止过滤过程中纤维的自发缠绕造成无纺布的局部厚度不均匀;选用过滤、二次凝固过程制备均匀、凝固剂残留少的湿无纺布;再选用低温蒸发过程去除残留的少量二次凝固剂的同时使无纺布从滤膜上自剥离,最后经过平整化除去残留的二次凝固剂,得到干燥、平整的碳纳米管纤维无纺布。

22.本发明的优点及有益效果是:

23.1、本发明建立了高导电碳纳米管纤维无纺布制备技术,突破了该领域的技术空白。

24.2、本发明通过选择合适的凝固浴使纺丝液细流在凝固浴中维持半固化的状态,便

于其在凝固浴剪切力作用下断裂,形成长度均匀的短纤维,保证最终无纺布厚度的均匀性。

25.3、本发明通过短时低温加热使湿无纺布从滤膜上自剥离,解决了无纺布由于润湿作用粘结在滤膜上无法取下的问题。

26.4、本发明所制备的无纺布电导率高达1

×

105~5

×

105s/m,体密度低至0.1~0.4g/cm3,通过施加1.5v的电压即可使温度升高至100~140℃,且具有优异的柔韧性。

27.5、本发明的制备工艺可以根据需要制备出尺寸和厚度可调的无纺布,仅改变纺丝液的用量即可,且其最终性能不会受到影响,易于规模化生产,有望在柔性可穿戴器件、柔性电子、航空航天等领域发挥重要作用。

附图说明

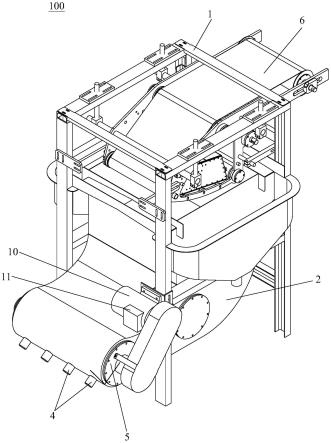

28.图1.高导电碳纳米管纤维无纺布的制备过程示意图。图中,1.注射装置,2.一次凝固浴,3.短纤维,4.滤膜,5.半固化的短纤维,6.二次凝固浴,7.固化的碳纳米管纤维湿无纺布,8.自剥离,9.平整化。

29.图2.高导电碳纳米管纤维无纺布的a.光学照片和b.光学显微照片。

30.图3.高导电碳纳米管纤维无纺布的拉曼光谱。图中,横坐标raman shift代表拉曼位移(cm-1

),纵坐标intensity代表相对强度。

31.图4.高导电碳纳米管纤维无纺布的a.低倍sem照片和b.高倍sem照片。

32.图5.高导电碳纳米管纤维无纺布的a.抗弯折性能和b.电热性能。a图中,横坐标time代表时间(s),纵坐标resistance代表电阻(ω)。b图中,横坐标time代表时间(s),纵坐标temperature代表温度(℃)。

具体实施方式

33.在具体实施过程中,本发明提出一种高导电碳纳米管纤维无纺布的制备方法,首先将碳纳米管分散在氯磺酸溶液中,获得可纺丝的液晶纺丝液;然后将碳纳米管液晶纺丝液注射进入高速旋转的凝固浴中,在凝固浴剪切力作用下得到碳纳米管短纤维;将凝固浴中均匀分散的短纤维过滤、二次凝固、短暂热处理使湿纤维从滤膜上自剥离,再经热压处理使其平整化,最终制备获得碳纳米管纤维无纺布。

34.如图1所示,本发明建立的高导电碳纳米管纤维无纺布制备流程如下:注射装置1将制备好的碳纳米管液晶纺丝液注射进入旋转凝固浴2中,得到碳纳米管短纤维3;经过滤膜4过滤得到半固化的短纤维5;将半固化的短纤维5经过二次凝固浴6,获得固化的碳纳米管纤维湿无纺布7;经过短时间加热使湿无纺布从滤膜上自剥离8,再经平整化9,获得干燥的碳纳米管纤维无纺布。

35.为了使本发明的目的,技术方案和优点更加清晰,下面通过实施例及附图详述本发明,但并不以此作为本技术保护范围的限定。

36.实施例1

37.本实施例中,高导电碳纳米管纤维无纺布的制备方法,包括如下步骤:

38.(1)将15mg高质量单壁碳纳米管与3ml氯磺酸(浓度为97wt%以上)通过搅拌混合,转速设置为3000rpm,得到质量分数为0.3wt%的单壁碳纳米管液晶纺丝液。

39.(2)将纺丝液以0.01ml/min的速度注射进入旋转凝固浴中,喷丝孔直径180μm。凝

固浴为n-甲基吡咯烷酮、旋转速率为30r/min,纺丝液在n-甲基吡咯烷酮凝固浴中形成半固化的短湿纤维,过滤。

40.(3)将过滤后的短湿纤维膜浸入乙醇溶液中,进行二次凝固、过滤,得到固化的碳纳米管湿纤维膜;对其进行80℃、15min热处理,在表面能作用下湿纤维膜从滤膜上自剥离成湿无纺布;对湿无纺布施加0.8kpa的压力并加热至100℃维持12h,内部乙醇完全挥发,最终获得单壁碳纳米管纤维无纺布。

41.对步骤(2)中的单壁碳纳米管短湿纤维进行长度测量,其长度为5

±

1mm。对步骤(3)所制备的单壁碳纳米管纤维无纺布进行表征。

42.图2(a)为碳纳米管纤维无纺布的光学照片,图2(b)为碳纳米管纤维无纺布的光学显微照片,表明其内部由碳纳米管纤维构成。

43.图3为碳纳米管纤维无纺布的拉曼光谱,其ig/id为176,表明碳纳米管经过上述工艺后依旧保持高结晶度。

44.图4(a)和4(b)为单壁碳纳米管纤维无纺布的典型扫描电镜照片,可见无纺布的基本组成单元为单壁碳纳米管纤维,纤维直径分布在4~40μm范围内,纤维之间互相搭接成网络结构。

45.图5(a)为碳纳米管纤维无纺布的弯曲循环电阻。可见经过多次弯曲循环后碳纳米管纤维无纺布的电阻依旧维持在2.27ω,表明其具有优异的柔性和耐弯折性。图5(b)为碳纳米管纤维无纺布的电热性能,对无纺布分别施加0.5v、1v和1.5v的电压,经过约4min后,无纺布的温度稳定在38℃、56℃与107℃,表明其具有优异的电热性能。采用四探针法测量无纺布的电导率为2.6

×

105s/m,通过计算得到密度为0.22g/m3。使用膜厚仪测定无纺布厚度为107μm,厚度标准差为3.18μm。

46.实施例2

47.本实施例中,步骤(1)、(2)、(3)均与实施例1相同。不同之处在于:步骤(1)中使用10mg双壁碳纳米管与3ml氯磺酸混合。步骤(2)中使用乙腈为凝固浴,纺丝液注射速度为0.06ml/min,喷丝孔直径为300μm。步骤(3)中先对其100℃加热10min,再施加1.3kpa的压力、100℃加热10h。最终获得双壁碳纳米管纤维无纺布。

48.对步骤(2)中的双壁碳纳米管短湿纤维进行长度测量,其长度为12

±

4mm。对步骤(3)中获得的双壁碳纳米管纤维无纺布进行扫描电镜、拉曼光谱、弯曲稳定性、电热性能表征,发现纤维直径分布在10~45μm范围内,纤维之间互相搭接成网络结构。无纺布的拉曼光谱表明ig/id为156,表明双壁碳纳米管经过上述工艺后依旧保持高结晶度。经过多次弯曲循环后双壁碳纳米管纤维无纺布的电阻依旧维持在2.44ω,表明其具有优异的柔性和耐弯折性。对无纺布施加0.5v、1v和1.5v的电压,经过约4min后,无纺布的温度稳定在36℃、69℃与110℃,表明具有优异的电热性能。采用四探针法测量无纺布的电导率为3.5

×

105s/m,通过计算得到密度为0.23g/m3。使用膜厚仪测定无纺布厚度为95μm,厚度标准差为4.26μm。

49.实施例3

50.本实施例中,步骤(1)、(2)、(3)均与实施例1相同。不同之处在于:步骤(1)中使用20mg少壁碳纳米管与3ml氯磺酸混合。步骤(2)中使用丙酮为凝固浴,纺丝液注射速度为0.06ml/min,喷丝孔直径为300μm。步骤(3)中先对其100℃加热10min,再施加0.8n的力100℃加热10h。最终获得少壁碳纳米管纤维无纺布。

51.对步骤(2)中的少壁碳纳米管短湿纤维进行长度测量,其长度为14

±

4mm。对步骤(3)中的获得的少壁碳纳米管纤维无纺布进行扫描电镜、拉曼光谱、弯曲稳定性、电热性能表征,发现纤维直径分布在10~35μm范围内,纤维之间互相搭接成网络结构。无纺布的拉曼光谱表明ig/id为160,表明少壁碳纳米管经过上述工艺后依旧保持高结晶度。经过多次弯曲循环后少壁碳纳米管纤维无纺布的电阻依旧维持在2.56ω,表明其具有优异的柔性和耐弯折性。对无纺布施加0.5v、1v和1.5v的电压,经过约4min后,无纺布的温度稳定在39℃、72℃与115℃,表明具有优异的电热性能。采用四探针法测量无纺布的电导率为3.2

×

105s/m,通过计算得到密度为0.22g/m3。使用膜厚仪测定无纺布厚度为109μm,厚度标准差为7.18μm。

52.比较例1

53.本比较例中,在步骤(1)中使用60mg单壁碳纳米管与3ml氯磺酸溶液混合得到质量分数为1.2wt%的单壁碳纳米管液晶纺丝液,步骤(2)与步骤(3)均与实施例1相同。

54.由于单壁碳纳米管液晶纺丝液浓度太高,使得喷丝孔挤出的纤维拉伸性能良好,无法及时断裂形成短纤维。经过测量纤维的平均长度为7

±

1cm。半固化的碳纳米管湿纤维在凝固浴中打结缠绕,最终过滤形成的无纺布厚度不均匀。经过计算,平均厚度为106μm,标准差高达40μm,电导率为1.2

×

105s/m。

55.比较例2

56.本比较例中,在步骤(2)中使用0.3ml/min的注射速度从喷丝孔挤出纺丝液,步骤(1)与步骤(3)均与实施例1相同。

57.由于单壁碳纳米管液晶纺丝液挤出速率太快,使得喷丝孔能够形成连续纤维,无法及时断裂形成短纤维。经过测量纤维的平均长度为12cm

±

2cm。半固化的碳纳米管湿纤维在凝固浴中打结缠绕,最终过滤形成的无纺布厚度不均匀。经过计算,平均厚度为104μm,标准差高达64μm,电导率为1.0

×

105s/m。

58.比较例3

59.本比较例中,在步骤(2)中使用丙酮为凝固浴,步骤(1)与步骤(3)均与实施例1相同。

60.由于纺丝液细流在丙酮中迅速固化成纤维,凝固浴剪切力无法及时断裂纺丝液细流,导致无法形成短纤维。经过测量纤维的平均长度为10

±

5cm。半固化的碳纳米管湿纤维在凝固浴中打结缠绕,最终过滤形成的无纺布厚度不均匀。经过计算,平均厚度为107μm,标准差高达55μm,电导率为1.8

×

105s/m。

61.比较例4

62.本比较例中,在步骤(2)中凝固浴的转速设置为5r/min,步骤(1)与步骤(3)均与实施例1相同。

63.由于凝固浴细流的剪切速度太低,导致无法形成短纤维。经过测量纤维的平均长度为12cm

±

3cm。半固化的碳纳米管湿纤维在凝固浴中打结缠绕,最终过滤形成的无纺布厚度不均匀。经过计算,平均厚度为99μm,标准差高达70μm,电导率为1.8

×

105s/m。

64.实施例和比较例结果表明,本发明首次制备出高导电性、高柔韧性碳纳米管无纺布,半固态纤维在凝固浴中的长短决定了最终无纺布的均匀性以及电导率,形成高导电性碳纳米管纤维无纺布的关键在于调控凝固浴的种类、纺丝液的注射速度、凝固浴转速、纺丝液浓度。所制备的碳纳米管纤维无纺布具有低密度、高电导率、高柔韧性和高电热转化性

能,有望在柔性电子及航空航天领域获得重要应用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。