一种等离子旋转电极制备k465高温合金粉末的方法

技术领域

1.本发明涉及制粉技术领域,具体是涉及一种等离子旋转电极制备k465高温合金粉末的方法。

背景技术:

2.以数字化、网络化、个性化、定制化为特点的增材制造技术正在快速改变传统的生产方式和生活方式,同时材料的微观结构和宏观可控成型可以完美地体现出增材制造技术具有传统技术所不具备的东西,可以解决传统生产方式一直存在的问题。近几年来,增材制造设备逐渐成熟,但目前用于增材制造的材料种类少,性能不稳定,这是制约该技术发展和应用的瓶颈问题。

3.目前,对于铺粉式金属增材制造而言,电子束和激光成为主流的制造方式,但其对铺粉要求极高,比如要求粉体流动性好、颗粒直径和形貌合理搭配、成分要均匀、铺粉要平整等;这些要求的实现前提是粉末的化学和物理性能要稳定。

4.高性能金属构件增材制造需要粒径细而窄、粒径均匀、球形度高、氧含量低的各类金属粉末,而且只有配套适宜的金属粉末材料才能制造出结构精度高、力学性能好的零件,但同时这也可以显著提高材料的利用率,降低制造成本,缩短生产周期。因此,研发适用于增材制造的金属粉体材料是其技术的发展方向和主要动力之一。

5.目前,多采用常规的喷涂粉末来代替,有很多的不适用性。受制备技术所限,粉末主要存在以下问题,包括:粉末成分的稳定性(含氧量、夹杂数量、成分偏析);粉末物理性能的稳定性(粒度分布、球形度、流动性、松装比等)。目前大多采用气雾化制粉技术,所得的粉末球形度低、卫星球多,流动性差。因此,现需要一种等离子旋转电极制备k465高温合金粉末的方法,来解决上述问题。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种等离子旋转电极制备k465高温合金粉末的方法。

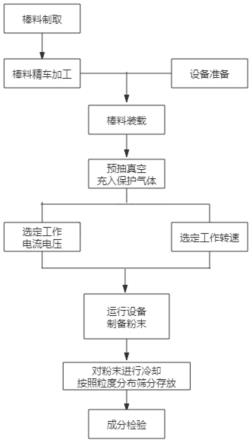

7.本发明的技术方案是:一种等离子旋转电极制备k465高温合金粉末的方法,包括以下步骤:

8.s1、配料:

9.按照质量百分比选取c:0.13~0.2%,cr:8~9.5%,w:9~10.5%,mo:1.2~2.4%,al:5.1~6%,ti:2~2.9%,nb:0.8~1.2%,fe:≤1%,mn:≤0.4%,si:≤0.4%,余量为ni,进行配料;

10.s2、制备合金电极棒:

11.将所述配料采用真空感应熔炼和电渣重熔工艺得到棒材,将所述棒材通过连铸、轧制获得合金棒,并将所述合金棒精车加工为所需规格的合金电极棒;

12.s3、预抽真空处理:

13.将所述合金电极棒作为电极置于等离子旋转电极制粉设备内,采用泵体对等离子旋转电极制粉设备抽真空,当真空度达到3

×

10-3

~10

×

10-3

pa,向等离子旋转电极制粉设备的制粉室充入惰性保护气体,使等离子旋转电极制粉设备内压力达到0.1

×

10-5

~1

×

10-5

pa;

14.s4、等离子旋转电极制粉:

15.开启等离子旋转电极制粉设备,设置合金电极棒的转速以及进给速度、等离子枪的电流以及电压;

16.合金电极棒在等离子弧热源的加热以及电极高速旋转离心力的作用下固化成球形粉末,得到k465高温合金粉末;其中,所述等离子弧热源温度加热至1250℃以上;

17.待k465高温合金粉末在惰性保护气体的环境下完全冷却后进行烘干,随后按照粒度范围筛分并真空包装。

18.进一步地,所述步骤s2中,所述所需规格的合金电极棒为直径29~31mm,长度159~161mm的圆棒;其中,所述圆棒的圆度偏差≤0.05mm,直线度偏差≤0.01mm,表面粗糙度≤1.2μm,致密度≥99%。上述合金电极棒的参数在高压起弧中能够提高制粉质量,所述长度以及直径能够更好地配合旋转电极的操作,获得粒度较为均匀、稳定的球形粉末。

19.进一步地,所述步骤s3中,所述惰性保护气体为氦气与氩气任意比混合的混合气体。氩气主要作用是产生等离子弧,用于熔化电极棒;氦气主要起快速冷却作用。

20.进一步地,所述步骤s4中,所述合金电极棒的转速为32000~35000r/min,所述进给速度为1.2~1.4mm/s。合金电极棒转速过快容易产生片状粉末,转速过慢粉末收得率低;因此采用所述参数可以更有效率更稳定地制得所需规格的粉末。

21.进一步地,所述步骤s3中,所述惰性保护气体的环境中氧含量<0.1wt%。氧含量过高会降低合金的力学性能,并会导致合金室温延伸率大幅度降低。

22.进一步地,所述步骤s4中,所述k465高温合金粉末的粉末粒度为30~60μm,流动性为(22.5~22.7)/50g,松装密度5.30~5.34g/cm3,振实密度5.30~5.50g/cm3。所述参数范围可以看出所制备的粉末粒度、流动性等都比较稳定。

23.进一步地,所述步骤s4中,所述等离子枪的电流为795~805a,所述电压为50~100v。电压电流过大,一方面能量过大易产生紊乱的液流,形成片状粉末;另一方面能量密度过大,易造成al、si等低沸点元素的部分烧蚀;因此采用所述参数可以更有效率更稳定地制得所需规格的粉末。

24.进一步地,所述步骤s4中,k465高温合金粉末在惰性保护气体的环境下冷却至室温后采用烘干机烘干;其中,烘干温度为45~55℃,烘干时间为20~60min。在惰性保护气体下冷却可以降低粉末的气体杂质含量;利用烘干机烘干能够有效的降低粉末内的水分,祛除油类污染物。

25.进一步地,所述步骤s4中,以球形粉末在冷凝飞行过程中距参照轴线的最远水平距离为最大半径,形成一个圆区域,所述参照轴线为合金电极棒的中心轴线的延长线,此时在磁场作用下,持续向所述圆区域内的球形粉末施加处理剂,所述施加的方法为:

26.在距离参照轴线1/4~1/2最大半径以内的所述圆区域中,以0.03~0.05ml/min的速率喷洒97%~99%的第一质量浓度的处理剂;

27.在距离参照轴线1/4~1/2最大半径外的所述圆区域中,所述处理剂由97%~99%

的第一质量浓度切换至85%~87%的第二质量浓度;

28.所述磁场的强度随着参照轴线上的x点与喷头之间间隙所构成的低磁区域进行调整,当球形粉末位于所述低磁区域以内时,所述磁场强度为350~400gs;当球形粉末位于低磁区域外时,所述磁场强度为400~450gs;

29.所述x点为球形粉末在冷凝飞行过程中位于1/4~1/2最大半径时所对应的半径与参照轴线的交点;

30.所述处理剂按质量百分比计包括50%~60%的磷酸溶液、15%~32%的聚氨酯、15%~20%的聚氧乙烯以及3%~5%的仲丁胺。

31.在球形粉末的形成过程中,在磁场辅助作用下向球形粉末喷洒处理剂,可以去除球形粉末表面的污染物,并且可以防止球形粉末过快氧化,提高球形粉末的球形度及稳定性。

32.本发明的有益效果是:

33.(1)本发明采用高速等离子旋转电极工艺制备k465高温合金粉末,制得的k465高温合金粉末球形度高、无高温氧化、粒径范围窄,少空心粉和卫星粉,同时气体夹杂少,粉末品质高,具有优异的物理、化学和综合力学性能,特别适用于在电子束铺粉式增材制造工艺使用。

34.(2)本发明控制转速、电流电压等参数可以控制粉末粒度,k465高温合金粉末的成品率和生产效率高;且本发明制备的k465高温合金粉末流动性、松装密度、振实密度等工艺性能良好。

35.(3)本发明通过球形粉末冷凝飞行的区域调整处理剂的质量浓度,可以去除球形粉末表面的污染物,提高球形粉末的球形度;并针对不同直线距离调整磁场强度,可以进一步提高球形粉末的防氧化程度,从而提高球形粉末的稳定性。

附图说明

36.图1是本发明的工艺流程图;

37.图2是本发明的k465高温合金粉末的标尺比例为1:40um的扫描电镜图;

38.图3是本发明k465高温合金粉末的标尺比例为1:20um的扫描电镜图。

具体实施方式

39.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

40.实施例1

41.一种等离子旋转电极制备k465高温合金粉末的方法,包括以下步骤:

42.s1、配料:

43.按照质量百分比选取c:0.16%,cr:9%,w:10%,mo:2%,al:5.5%,ti:2.5%,nb:1%,fe:1%,mn:0.4%,si:0.4%,余量为ni,进行配料;

44.s2、制备合金电极棒:

45.将所述配料采用真空感应熔炼和电渣重熔工艺得到棒材,将所述棒材通过连铸、轧制获得合金棒,并将所述合金棒精车加工为所需规格的合金电极棒;所述所需规格的合

金电极棒为直径31mm,长度159mm的圆棒;其中,所述圆棒的圆度偏差为0.05mm,直线度偏差为0.01mm,表面粗糙度为1.2μm,致密度为99.7%;

46.s3、预抽真空处理:

47.将所述合金电极棒作为电极置于等离子旋转电极制粉设备内,采用泵体对等离子旋转电极制粉设备抽真空,当真空度达到6.5

×

10-3

pa,向等离子旋转电极制粉设备的制粉室充入氦气与氩气按照1:2比例混合的混合气体,使等离子旋转电极制粉设备内压力达到0.5

×

10-5

pa,氧含量为0.04wt%;

48.s4、等离子旋转电极制粉:

49.开启等离子旋转电极制粉设备,设置合金电极棒的转速以及进给速度、等离子枪的电流以及电压;所述合金电极棒的转速为33500r/min,所述进给速度为1.3mm/s;所述等离子枪的电流为800a,所述电压为80v;

50.合金电极棒在等离子弧热源的加热以及电极高速旋转离心力的作用下固化成球形粉末,得到k465高温合金粉末;其中,所述等离子弧热源温度加热至1260℃;

51.待k465高温合金粉末在氦气与氩气的混合气体的环境下冷却至室温后采用50℃的烘干机烘干45min,随后按照粒度范围筛分并真空包装;所述k465高温合金粉末的粉末粒度为50μm,流动性为22.6/50g,松装密度为5.32g/cm3,振实密度为5.40g/cm3。

52.实施例2

53.本实施例与实施例1不同之处在于,按照质量百分比选取c:0.13%,cr:8%,w:9%,mo:1.2%,al:5.1%,ti:2%,nb:0.8%,fe:1%,mn:0.4%,si:0.4%,余量为ni,进行配料。

54.实施例3

55.本实施例与实施例1不同之处在于,按照质量百分比选取c:0.2%,cr:9.5%,w:10.5%,mo:2.4%,al:6%,ti:2.9%,nb:1.2%,fe:1%,mn:0.4%,si:0.4%,余量为ni,进行配料。

56.实施例4

57.本实施例与实施例1不同之处在于,所述步骤s2中,所述所需规格的合金电极棒为直径30mm,长度160mm的圆棒。

58.实施例5

59.本实施例与实施例1不同之处在于,所述步骤s2中,所述所需规格的合金电极棒为直径29mm,长度161mm的圆棒。

60.实施例6

61.本实施例与实施例1不同之处在于,所述步骤s3中,采用泵体对等离子旋转电极制粉设备抽真空,当真空度达到3

×

10-3

pa,向等离子旋转电极制粉设备的制粉室充入氦气与氩气按照1:2比例混合的混合气体,使等离子旋转电极制粉设备内压力达到0.1

×

10-5

pa。

62.实施例7

63.本实施例与实施例1不同之处在于,所述步骤s3中,采用泵体对等离子旋转电极制粉设备抽真空,当真空度达到10

×

10-3

pa,向等离子旋转电极制粉设备的制粉室充入氦气与氩气按照1:2比例混合的混合气体,使等离子旋转电极制粉设备内压力达到1

×

10-5

pa。

64.实施例8

65.本实施例与实施例1不同之处在于,所述步骤s4中,所述合金电极棒的转速为32000r/min,所述进给速度为1.2mm/s。

66.实施例9

67.本实施例与实施例1不同之处在于,所述步骤s4中,所述合金电极棒的转速为35000r/min,所述进给速度为1.4mm/s。

68.实施例10

69.本实施例与实施例1不同之处在于,所述步骤s4中,所述等离子枪的电流为795a,所述电压为50v。

70.实施例11

71.本实施例与实施例1不同之处在于,所述步骤s4中,所述等离子枪的电流为805a,所述电压为100v。

72.实施例12

73.本实施例与实施例1不同之处在于,所述步骤s4中,所述烘干机的烘干温度为45℃,烘干时间为20min。

74.实施例13

75.本实施例与实施例1不同之处在于,所述步骤s4中,所述烘干机的烘干温度为55℃,烘干时间为60min。

76.实施例14

77.本实施例与实施例1不同之处在于,所述步骤s4中,以球形粉末在冷凝飞行过程中距参照轴线的最远水平距离为最大半径,形成一个圆区域,所述参照轴线为合金电极棒的中心轴线的延长线,此时在磁场作用下,持续向所述圆区域内的球形粉末施加处理剂,所述施加的方法为:

78.在距离参照轴线1/3最大半径以内的所述圆区域中,以0.04ml/min的速率喷洒98%的第一质量浓度的处理剂;

79.在距离参照轴线1/3最大半径外的所述圆区域中,所述处理剂由98%的第一质量浓度切换至86%的第二质量浓度;

80.所述磁场的强度随着参照轴线上的x点与喷头之间间隙所构成的低磁区域进行调整,当球形粉末位于所述低磁区域以内时,所述磁场强度为380gs;当球形粉末位于低磁区域外时,所述磁场强度为430gs;

81.所述x点为球形粉末在冷凝飞行过程中位于1/3最大半径时所对应的半径与参照轴线的交点;

82.所述处理剂按质量百分比计包括55%的磷酸溶液、25%的聚氨酯、16%的聚氧乙烯以及4%的仲丁胺。

83.实施例15

84.本实施例与实施例14不同之处在于,所述处理剂按质量百分比计包括50%的磷酸溶液、32%的聚氨酯、15%的聚氧乙烯以及3%的仲丁胺。

85.实施例16

86.本实施例与实施例14不同之处在于,所述处理剂按质量百分比计包括60%的磷酸溶液、15%的聚氨酯、20%的聚氧乙烯以及5%的仲丁胺。

87.实施例17

88.本实施例与实施例14不同之处在于,在距离参照轴线1/4最大半径以内的所述圆区域中,以0.04ml/min的速率喷洒98%的第一质量浓度的处理剂;

89.在距离参照轴线1/4最大半径外的所述圆区域中,所述处理剂由98%的第一质量浓度切换至86%的第二质量浓度。

90.实施例18

91.本实施例与实施例14不同之处在于,在距离参照轴线1/2最大半径以内的所述圆区域中,以0.04ml/min的速率喷洒98%的第一质量浓度的处理剂;

92.在距离参照轴线1/2最大半径外的所述圆区域中,所述处理剂由98%的第一质量浓度切换至86%的第二质量浓度。

93.实施例19

94.本实施例与实施例14不同之处在于,在距离参照轴线1/3最大半径以内的所述圆区域中,以0.03ml/min的速率喷洒97%的第一质量浓度的处理剂;

95.在距离参照轴线1/3最大半径外的所述圆区域中,所述处理剂由97%的第一质量浓度切换至85%的第二质量浓度。

96.实施例20

97.本实施例与实施例14不同之处在于,在距离参照轴线1/3最大半径以内的所述圆区域中,以0.05ml/min的速率喷洒99%的第一质量浓度的处理剂;

98.在距离参照轴线1/3最大半径外的所述圆区域中,所述处理剂由99%的第一质量浓度切换至87%的第二质量浓度。

99.实施例21

100.本实施例与实施例14不同之处在于,所述磁场的强度随着参照轴线上的x点与喷头之间间隙所构成的低磁区域进行调整,当球形粉末位于所述低磁区域以内时,所述磁场强度为350gs;当球形粉末位于低磁区域外时,所述磁场强度为400gs;

101.所述x点为球形粉末在冷凝飞行过程中位于1/3最大半径时所对应的半径与参照轴线的交点。

102.实施例22

103.本实施例与实施例14不同之处在于,所述磁场的强度随着参照轴线上的x点与喷头之间间隙所构成的低磁区域进行调整,当球形粉末位于所述低磁区域以内时,所述磁场强度为400gs;当球形粉末位于低磁区域外时,所述磁场强度为450gs;

104.所述x点为球形粉末在冷凝飞行过程中位于1/3最大半径时所对应的半径与参照轴线的交点。

105.实验例

106.对实施例1所制备的k465高温合金粉末进行金相检验,得到图1、2所示的标尺比例分别为1:40um、1:20um的扫描电镜图,根据图1、2观察可知,采用本发明方法所制备的k465高温合金粉末的球形度以及密度都较高,性能较优;

107.同时,针对各个实施例所制备的k465高温合金粉末,将其分成各个样本,分别测试其性能,具体探究如下:

108.1、探究合金电极棒的组分配比对所制备的合金电极棒的影响

109.以实施例1-3作为实验对比,结果如下表1所示:

110.表1实施例1-3各样本的性能测试表

111.组别致密度实施例199.7%实施例299.0%实施例399.5%

112.由表1结果可知,合金电极棒的组分配比对所制备的合金电极棒的致密度有一定的影响,且通过对比可知,实施例1的组分配比所制备的合金电极棒的致密度相对最优。

113.利用粒度分析仪测得各实施例的粉末粒度,各实施例的粉末粒度均在30~60um范围内,平均粒度范围在45~55um内,计算得出平均粒度范围与各实施例的整体粒度范围之比,从而体现本发明所制备的k465高温合金粉末粒度的稳定性。

114.2、探究合金电极棒的规格参数对所制备的k465高温合金粉末的影响。

115.以实施例1、4-5作为实验对比,结果如下表2所示:

116.表2实施例1、4-5各样本的平均粒度范围占比表

117.组别平均粒度范围占比实施例191%实施例490%实施例587%

118.由表2结果可知,合金电极棒的规格参数对所制备的k465高温合金粉末有一定的影响,且通过对比可知,实施例1所制备的合金电极棒所制备的合金电极棒的粉末粒度相对最稳定。

119.3、探究等离子旋转电极制粉设备内的真空度以及压力值对所制备的k465高温合金粉末的影响。

120.以实施例1、6-7作为实验对比,结果如下表3所示:

121.表3实施例1、6-7各样本的含氧量表

122.组别含氧量/wt%实施例10.04实施例60.08实施例70.06

123.由表3结果可知,等离子旋转电极制粉设备内的真空度以及压力值对所制备的k465高温合金粉末有一定的影响,且通过对比可知,实施例1含氧量相对较少,因此实施例1的效果相对更优。

124.4、探究合金电极棒的转速以及进给速度对所制备的k465高温合金粉末的影响。

125.以实施例1、8-9作为实验对比,结果如下表4所示:

126.表4实施例1、8-9各样本的平均粒度范围占比表

127.组别平均粒度范围占比实施例191%实施例887%

实施例990%

128.由表4结果可知,合金电极棒的转速以及进给速度对所制备的k465高温合金粉末有一定的影响,且通过对比可知,实施例1的参数所制备的合金电极棒的粉末粒度相对最稳定。

129.5、探究等离子枪的电流电压对所制备的k465高温合金粉末的影响。

130.以实施例1、10-11作为实验对比,结果如下表5所示:

131.表5实施例1、10-11各样本的平均粒度范围占比表

132.组别平均粒度范围占比实施例191%实施例1086%实施例1188%

133.由表5结果可知,等离子枪的电流电压对所制备的k465高温合金粉末有一定的影响,且通过对比可知,实施例1的参数所制备的合金电极棒的粉末粒度相对最稳定。

134.6、探究烘干参数对所制备的k465高温合金粉末的影响。

135.以实施例1、12-13作为实验对比,结果如下表6所示:

136.表6实施例1、12-13各样本的流动性表

137.组别流动性/50g实施例122.67实施例1222.52实施例1322.70

138.由表6结果可知,烘干参数对所制备的k465高温合金粉末有一定的影响,实施例13的流动性最优,但实施例13所需烘干时间更长、温度更高,但与实施例1差别很小,因此从经济性考虑,实施例1的效果相对更优。

139.7、探究处理剂的组分配比对所制备的k465高温合金粉末的影响。

140.以实施例1、14-16、对照例1作为实验对比,结果如下表7所示:

141.表7实施例1、14-16、对照例1各样本的性能表

[0142][0143][0144]

对照例1与实施例14不同之处在于,所述处理剂按质量百分比计包括55%的磷酸溶液、25%的聚氨酯、20%的聚氧乙烯;

[0145]

由表7结果可知,处理剂可以提高k465高温合金粉末的球形度和稳定性,且处理剂

的组分配比对所制备的k465高温合金粉末有一定的影响,且通过对照例1对比可知,缺少仲丁胺的处理剂作用均弱于实施例14-16,因此对比得出实施例14的效果更优。

[0146]

8、探究喷洒处理剂的圆区域对所制备的k465高温合金粉末的影响。

[0147]

以实施例14、17-18作为实验对比,结果如下表8所示:

[0148]

表8实施例14、17-18各样本的平均粒度范围占比表

[0149]

组别平均粒度范围占比实施例1496%实施例1794%实施例1893%

[0150]

由表8结果可知,喷洒处理剂的圆区域对所制备的k465高温合金粉末有一定的影响,且通过对比可以看出实施例14的效果相对更优。

[0151]

9、探究喷洒处理剂的速率及处理剂的质量浓度对所制备的k465高温合金粉末的影响。

[0152]

以实施例14、19-20作为实验对比,结果如下表9所示:

[0153]

表9实施例14、19-20各样本的平均粒度范围占比表

[0154][0155][0156]

由表9结果可知,喷洒处理剂的速率及处理剂的质量浓度对所制备的k465高温合金粉末有一定的影响,实施例20的效果相对更优,但实施例20的喷洒处理剂的速率更快、所需处理剂的质量浓度也越高,则相同时间处理剂的消耗也越多,但相比实施例14的效果差别较小,因此从经济性考虑,实施例14的效果相对更优。

[0157]

10、探究低磁区域的调整和磁场的强度对所制备的k465高温合金粉末的影响。

[0158]

以实施例14、21-22、对照例2作为实验对比,结果如下表10所示:

[0159]

表10实施例14、21-22、对照例2各样本的平均粒度范围占比表

[0160]

组别平均粒度范围占比实施例1496.0%实施例2194.9%实施例2295.7%对照例292.8%

[0161]

对照例2与实施例14不同之处在于,在喷洒处理剂的过程中,不再施加磁场;

[0162]

由表10结果可知,低磁区域的调整和磁场的强度对所制备的k465高温合金粉末有一定的影响,通过对照例2对比可知,在没有磁场的辅助作用下,k465高温合金粉末的稳定性相比实施例14、21-22均有所降低,因此分析可得实施例14的效果相对更优。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。