1.本发明涉及焊接技术领域,具体为一种镀锌板钢带焊接装置及对焊方法。

背景技术:

2.镀锌带钢的焊接是冷轧板热镀锌生产线重要的工艺技术,热镀锌带钢表面的锌渣、孔洞、划伤等缺陷剔除及分卷、未涂油、未切边等缺陷,这些带有缺陷的热镀锌卷需重新上重卷机组进行剔除。同时窄搭接焊技术在连续生产线重卷机组的热镀锌带钢的焊接中广泛应用。

3.当采用窄搭接焊对热镀锌板进行焊接时,由于带钢表面全部被锌层覆盖,锌的熔点约为420℃,沸点约为907℃,比钢的熔点(约为1535℃)低很多,因此,当采用窄搭接焊时,焊轮行走在热镀锌带钢表面产生大量的热能,优先使镀锌层蒸发,锌层的蒸发带走大量的热量,使得剩余的热量无法焊透带钢,无法形成有效的熔核尺寸,当提高焊接电流时,热能过高,高压锌蒸汽挥发又容易导致(厚度≤0.8mm)薄镀锌带钢焊缝表面出现严重的气孔、空洞缺陷,无法形成稳定的焊缝质量;同时,锌蒸汽的挥发导致锌粉大量粘附在焊轮表面,使得焊轮表面出现严重的结疤,大幅降低焊轮的导热、导电、散热性能,恶化镀锌带钢的焊接性能,无法实现镀锌带钢焊缝质量的有效焊接,进一步影响焊机设备的焊接性能,无法实现重焊,需更换焊轮再进行焊缝重焊。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种镀锌板钢带焊接装置及对焊方法,解决了当采用窄搭接焊对热镀锌板进行焊接时,由于带钢表面全部被锌层覆盖,锌的熔点约为420℃,沸点约为907℃,比钢的熔点(约为1535℃)低很多,因此,当采用窄搭接焊时,焊轮行走在热镀锌带钢表面产生大量的热能,优先使镀锌层蒸发,锌层的蒸发带走大量的热量,使得剩余的热量无法焊透带钢,无法形成有效的熔核尺寸,当提高焊接电流时,热能过高,高压锌蒸汽挥发又容易导致(厚度≤0.8mm)薄镀锌带钢焊缝表面出现严重的气孔、空洞缺陷,无法形成稳定的焊缝质量;同时,锌蒸汽的挥发导致锌粉大量粘附在焊轮表面,使得焊轮表面出现严重的结疤,大幅降低焊轮的导热、导电、散热性能,恶化镀锌带钢的焊接性能,无法实现镀锌带钢焊缝质量的有效焊接,进一步影响焊机设备的焊接性能,无法实现重焊,需更换焊轮再进行焊缝重焊的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种镀锌板钢带焊接装置,包括c型架,所述c型架上设置有双切剪、碾压轮和焊轮,所述双切剪的下方设置有钢带。

8.一种镀锌板钢带焊接装置的对焊方法,包括上述所述的镀锌板钢带焊接装置,具体操作如下:

9.将两种镀锌带钢带头带尾精剪后到达窄搭接焊接等待位,出、入口夹送辊起套,

出、入口侧导调整带钢位置,使带钢与产线中心线位置对齐;夹钳关闭夹紧带钢,焊机双切剪剪切带头带尾,设定焊接工艺参数,给定搭接量,焊机上下焊轮旋转压下,同时铣刀紧贴焊轮表面快速旋转压下,通以适当电流,c型架从操作侧移动到传动侧,在带钢自身的电阻及带钢与焊轮间接触部分的集中电阻上产生热量(作用在搭接区上),使得搭接区锌层受热挥发,暴露出原本铁基基材,同时铁基基材因受热不足并未形成焊接现象,并且挥发的锌层附着在焊轮表面,可以经过高速旋转的铣刀快速将焊轮表面锌层去除,进而减少锌层对焊轮表面质量与导电性能的影响;

10.在完成第一轮焊轮焊接加热融化蒸发锌层后,暴露出的铁基基板便具有良好的焊接性,在再次焊接过程中将不受锌层的影响。c型架从传动侧开始回到操作侧原始位置时,保证焊机夹持平台不动作,再次进行焊接,设定焊接工艺,焊机上下焊轮旋转压下,同时焊轮铣刀紧贴焊轮也同时旋转压下,使已露出的铁基带钢受热熔化、冷却结晶,最终将带钢焊接起来。

11.此方法通过两轮焊接,第一轮通过自生的电阻加热使得锌层融化蒸发,暴露出铁基基板,第二轮焊接铁基基板得到良好的焊缝,此方法可以有效规避带钢表面的锌层对焊接过程的影响。

12.所述窄搭接焊设备,具体包括:在线焊轮修磨铣刀两只,固定在c型架构件上,随着焊机上下焊轮旋转压下,上下两只铣刀也同时压下紧贴在焊轮表面快速旋转。焊轮旋转速度为4m/min~15m/min,铣刀旋转速度为30m/min,上下铣刀配备导屑管及储屑槽。

13.所述窄搭接焊设备,焊机双切剪剪切带头带尾后,设定焊接工艺参数,给定搭接量,c型架从操作侧移动到传动侧进行第一次焊接,c型架移动速度为4m/min~15m/min。c型架从传动侧再移动到操作侧进行第二次焊接时,带头带尾不进行剪切,直接进行第二次焊接,焊接完成后,c型架回到原始位。

14.上述两次焊接工艺参数,从双切剪带头带尾剪切完毕后,就直接给定,第二次焊接时无需再设定焊接工艺参数。

15.对焊接工艺参数进行试验研究,上述采用窄搭接焊方法,两次焊接工艺参数为:焊接电流为6~30ka,焊接速度为4~15m/min,焊接压力为400~3500dan,碾压轮压力为500~5000dan,操作侧的搭接量为0.5~3.0mm,传动侧的搭接量为0.5mm~3.0mm。两次焊接工艺操作侧的搭接量设定需保持一致,传动侧的搭接量也需保持一致,同时传动侧的搭接量需大于操作侧搭接量0.3mm~0.9mm。

16.上述镀锌带钢基板钢种牌号包括:cq,dq,ddq,eddq,seddq,cq-hss,if-hss,p-hss及双相钢dp600、dp800。

17.上述带钢基板锌层厚度为30g/m2~140g/m2。

18.(三)有益效果

19.本发明提供了一种镀锌板钢带焊接装置及对焊方法。具备以下有益效果:

20.该镀锌板钢带焊接装置及对焊方法,通过采用本窄搭接焊机装置及焊接方法,解决了锌层对带钢基板焊接的影响,可实现镀锌带钢带头带尾的有效焊接,减少焊接过渡材的使用,焊缝质量稳定可靠,实现了镀锌板机组的连续作业。

附图说明

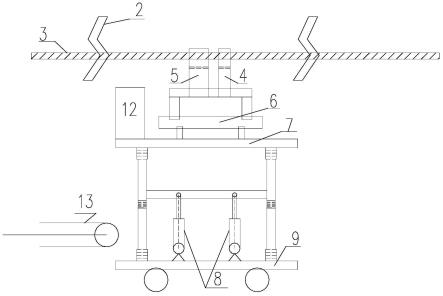

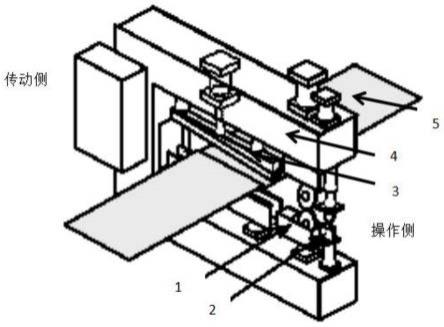

21.图1为焊机焊接装置示意图;

22.图2为镀锌板钢带窄搭接焊装置及方法总体流程图;

23.图中的标记为:1、焊轮;2、碾压轮;3、双切剪;4、c型架;5、钢带。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.请参阅图1-2,本发明提供一种技术方案:一种镀锌板钢带焊接装置,包括c型架4,c型架4上设置有双切剪3、碾压轮2和焊轮1,双切剪3的下方设置有钢带5。

26.一种镀锌板钢带焊接装置的对焊方法,包括上述的镀锌板钢带焊接装置,具体操作如下:

27.将两种镀锌带钢带头带尾精剪后到达窄搭接焊接等待位,出、入口夹送辊起套,出、入口侧导调整带钢位置,使带钢与产线中心线位置对齐;夹钳关闭夹紧带钢,焊机双切剪剪切带头带尾,设定焊接工艺参数,给定搭接量,焊机上下焊轮旋转压下,同时铣刀紧贴焊轮表面快速旋转压下,通以适当电流,c型架从操作侧移动到传动侧,在带钢自身的电阻及带钢与焊轮间接触部分的集中电阻上产生热量(作用在搭接区上),使得搭接区锌层受热挥发,暴露出原本铁基基材,同时铁基基材因受热不足并未形成焊接现象,并且挥发的锌层附着在焊轮表面,可以经过高速旋转的铣刀快速将焊轮表面锌层去除,进而减少锌层对焊轮表面质量与导电性能的影响;

28.在完成第一轮焊轮焊接加热融化蒸发锌层后,暴露出的铁基基板便具有良好的焊接性,在再次焊接过程中将不受锌层的影响。c型架从传动侧开始回到操作侧原始位置时,保证焊机夹持平台不动作,再次进行焊接,设定焊接工艺,焊机上下焊轮旋转压下,同时焊轮铣刀紧贴焊轮也同时旋转压下,使已露出的铁基带钢受热熔化、冷却结晶,最终将带钢焊接起来。

29.此方法通过两轮焊接,第一轮通过自生的电阻加热使得锌层融化蒸发,暴露出铁基基板,第二轮焊接铁基基板得到良好的焊缝,此方法可以有效规避带钢表面的锌层对焊接过程的影响。

30.窄搭接焊设备,具体包括:在线焊轮修磨铣刀两只,固定在c型架构件上,随着焊机上下焊轮旋转压下,上下两只铣刀也同时压下紧贴在焊轮表面快速旋转。焊轮旋转速度为4m/min~15m/min,铣刀旋转速度为30m/min,上下铣刀配备导屑管及储屑槽。

31.窄搭接焊设备,焊机双切剪剪切带头带尾后,设定焊接工艺参数,给定搭接量,c型架从操作侧移动到传动侧进行第一次焊接,c型架移动速度为4m/min~15m/min。c型架从传动侧再移动到操作侧进行第二次焊接时,带头带尾不进行剪切,直接进行第二次焊接,焊接完成后,c型架回到原始位。

32.上述两次焊接工艺参数,从双切剪带头带尾剪切完毕后,就直接给定,第二次焊接时无需再设定焊接工艺参数。

33.对焊接工艺参数进行试验研究,上述采用窄搭接焊方法,两次焊接工艺参数为:焊接电流为6~30ka,焊接速度为4~15m/min,焊接压力为400~3500dan,碾压轮压力为500~5000dan,操作侧的搭接量为0.5~3.0mm,传动侧的搭接量为0.5mm~3.0mm。两次焊接工艺操作侧的搭接量设定需保持一致,传动侧的搭接量也需保持一致,同时传动侧的搭接量需大于操作侧搭接量0.3mm~0.9mm。

34.上述镀锌带钢基板钢种牌号包括:cq,dq,ddq,eddq,seddq,cq-hss,if-hss,p-hss及双相钢dp600、dp800。

35.上述带钢基板锌层厚度为30g/m2~140g/m2。

36.实施例:

37.实施例一:

38.基板钢种为dx51d-z,厚度为0.4mm,锌层厚度为120g/

㎡

,带钢,第一轮焊接过程中设定操作侧搭接量1.2mm,传动侧搭接量为1.4mm,焊轮压力为900dan,碾压轮压力为750dan,焊接电流为8ka,焊接速度为12m/min,第一轮焊接旨在熔化基板表面的锌层并使之蒸发,保留铁基,同时c型架移动到传动侧;第二轮焊接过程,保持焊机夹持平台不动作维持搭接量不变,设定操作侧搭接量1.2mm,传动侧搭接量为1.4mm,焊轮压力为500dan,碾压轮压力为450dan,焊接电流为7ka,焊接速度为12m/min,c型架从传动侧开始移动到操作侧,第二轮焊接暴露的基板金属。两次焊接过程中,铣刀跟随焊轮随着c型架速度行走,同时紧贴焊轮,对焊轮表面进行修磨,

39.对获得的焊缝采用月牙剪,剪取两侧月牙,采用杯突试验机对两侧月牙进行杯突试验,焊缝接头韧性良好,杯突试验合格。

40.焊机程序上取消第一轮焊接结束后的保护自锁,使得控制上可以实现夹持台不打开,并且c型架和焊轮可以实现第二次焊接。

41.实施例二:

42.基板钢种为dx53d-z,厚度为0.8mm,锌层厚度为60g/

㎡

,带钢,第一轮焊接过程中设定操作侧搭接量1.6mm,传动侧搭接量为1.8mm,焊轮压力为1200dan,碾压轮压力为1000dan,焊接电流为10ka,焊接速度为10m/min,第一轮焊接旨在熔化基板表面的锌层并使之蒸发,保留铁基,同时c型架移动到传动侧;第二轮焊接过程,保持焊机夹持平台不动作维持搭接量不变,设定操作侧搭接量1.6mm,传动侧搭接量为1.8mm,焊轮压力为700dan,碾压轮压力为650dan,焊接电流为12ka,焊接速度为10m/s,c型架从传动侧开始移动到操作侧,第二轮焊接暴露的基板金属。两次焊接过程中,铣刀跟随焊轮随着c型架速度行走,同时紧贴焊轮,对焊轮表面进行修磨,

43.对获得的焊缝采用月牙剪,剪取两侧月牙,采用杯突试验机对两侧月牙进行杯突试验,焊缝接头韧性良好,杯突试验合格。

44.焊机程序上取消第一轮焊接结束后的保护自锁,使得控制上可以实现夹持台不打开,并且c型架和焊轮可以实现第二次焊接。

45.实施例三:

46.基板钢种为h420lad-z,厚度为1.2mm,锌层厚度为40g/

㎡

,带钢,第一轮焊接过程中设定操作侧搭接量2.0mm,传动侧搭接量为2.2mm,焊轮压力为1500dan,碾压轮压力为1300dan,焊接电流为15ka,焊接速度为9m/min,第一轮焊接旨在熔化基板表面的锌层并使

之蒸发,保留铁基,同时c型架移动到传动侧;第二轮焊接过程,保持焊机夹持平台不动作维持搭接量不变,设定操作侧搭接量2.0mm,传动侧搭接量为2.2mm,焊轮压力为1000dan,碾压轮压力为850dan,焊接电流为18ka,焊接速度为9m/min,c型架从传动侧开始移动到操作侧,第二轮焊接暴露的基板金属。两次焊接过程中,铣刀跟随焊轮随着c型架速度行走,同时紧贴焊轮,对焊轮表面进行修磨,

47.对获得的焊缝采用月牙剪,剪取两侧月牙,采用杯突试验机对两侧月牙进行杯突试验,焊缝接头韧性良好,杯突试验合格。

48.焊机程序上取消第一轮焊接结束后的保护自锁,使得控制上可以实现夹持台不打开,并且c型架和焊轮可以实现第二次焊接。

49.实施例四:

50.基板钢种为dp600-z,厚度为1.8mm,锌层厚度为80g/

㎡

,带钢,第一轮焊接过程中设定操作侧搭接量2.5mm,传动侧搭接量为2.8mm,焊轮压力为2500dan,碾压轮压力为2200dan,焊接电流为18ka,焊接速度为6m/min,第一轮焊接旨在熔化基板表面的锌层并使之蒸发,保留铁基,同时c型架移动到传动侧;第二轮焊接过程,保持焊机夹持平台不动作维持搭接量不变,设定操作侧搭接量2.0mm,传动侧搭接量为2.2mm,焊轮压力为1800dan,碾压轮压力为1600dan,焊接电流为22ka,焊接速度为6m/min,c型架从传动侧开始移动到操作侧,第二轮焊接暴露的基板金属。两次焊接过程中,铣刀跟随焊轮随着c型架速度行走,同时紧贴焊轮,对焊轮表面进行修磨,

51.对获得的焊缝采用月牙剪,剪取两侧月牙,采用杯突试验机对两侧月牙进行杯突试验,焊缝接头韧性良好,杯突试验合格。

52.焊机程序上取消第一轮焊接结束后的保护自锁,使得控制上可以实现夹持台不打开,并且c型架和焊轮可以实现第二次焊接。

53.综上所述,该镀锌板钢带焊接装置及对焊方法,通过采用本窄搭接焊机装置及焊接方法,解决了锌层对带钢基板焊接的影响,可实现镀锌带钢带头带尾的有效焊接,减少焊接过渡材的使用,焊缝质量稳定可靠,实现了镀锌板机组的连续作业。

54.其相对于原有的设备而言,具有如下有益效果:

55.1、原有的窄搭接焊机在线修磨铣刀是固定在c型框架的底座上,c型框架在整个移动过程中,在线修磨铣刀不工作,焊接完成后,c型架到达原始位置后才开始对上下焊轮进行修磨。改进后的在线铣刀固定在c型框架底座上,随着c型框架进行移动,焊机上下焊轮旋转压下的同时,铣刀紧贴焊轮表面也快速旋转压下,经过高速旋转的铣刀快速将焊轮表面锌层去除,大幅减少锌层对焊轮表面的影响,提高窄搭接焊机对镀锌带钢的可焊性。而原有焊机的铣刀设计无法对移动旋转焊轮表面的锌层、焊渣等进行处理,无法实现镀锌带钢的有效焊接;改造后的在线修磨铣刀设计能实现在整个焊接过程中,焊轮表面质量的控制,解决锌蒸汽挥发对焊轮表面的污染及损害。

56.2、原有的窄搭接焊机对带钢搭接区只能焊接一次,c型架从操作侧开始焊接移动到传动侧,焊接就完成了,c型架从传动侧移动到操作侧未进行焊接,只是恢复到原始位置。改造后的焊接方法完成两次焊接,即c型架从操作侧移动到传动侧,再从传动侧回到原始位操作侧都对带钢搭接区进行焊接。

57.3、原有的窄搭接焊机每次焊接只能给定一组焊接工艺参数,无法根据搭接区焊缝

质量效果进行调整,只能选择再次重焊;改造后的焊接方法针对镀锌带钢的特殊性,通过c型架的来回移动,完成两次焊接,基本不增加整个焊接时间。根据需要的目标(效果)不同可设定两套不同的焊接工艺参数:第一套焊接工艺参数是为了消除镀锌板搭接区的锌层,使整个搭接区域锌层挥发;第二套焊接工艺参数是为了实现基板钢带的焊接。

58.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。