1.本发明涉及线路板生产技术领域,尤其涉及一种阻焊油墨入孔制程能力测试方法及管控方法。

背景技术:

2.电路板制作流程中,在外层线路的制作完成后,必须对该外层线路施以防焊保护处理,以避免该外层线路氧化或焊接短路。现有的防焊处理流程一般为:前处理——丝网印刷——曝光——显影——下工序,然而在丝网印刷时会出现油墨入孔的问题,且入孔的油墨难以清除,会导致电路板返工/报废,这样不仅影响了生产效率、提高了生产成本,还增加了品质风险。

3.传统应对油墨入孔常采用以下几种方式,第一种为在丝网印刷之前增加铝片塞孔流程,以上方式难以使塞孔饱和度达到100%、容易出现塞孔晕圈的问题;第二种为在丝网印刷之前利用挡点网对孔封堵,以上方式容易出现孔外围一圈不能被油墨覆盖,影响了产品品质且每款型号的挡点网生产都要更换对应型号网版,严重浪费网版成本、制作档点网成本和更换网版的人工成本;第三种为在曝光显影后由人工采用钢针将孔内油墨捅出,以上方式会出现人工漏失和操作不当导致的油墨刮伤问题。即上述现有技术均不能很好的解决油墨入孔且难以清除的问题。

4.我司对于该技术问题,经过发明人现场跟进发现,通过明确阻焊油墨入孔工艺制程能力的范围,通过资料优化可以有效避免阻焊油墨入孔品质问题的发生,使生产过程顺畅运行。

技术实现要素:

5.有鉴于此,有必要提供一种阻焊油墨入孔制程能力测试方法及管控方法,解决现有技术中阻焊油墨入孔制程能力无明显方法界定,以至油墨入孔且油墨难以清除的技术问题。

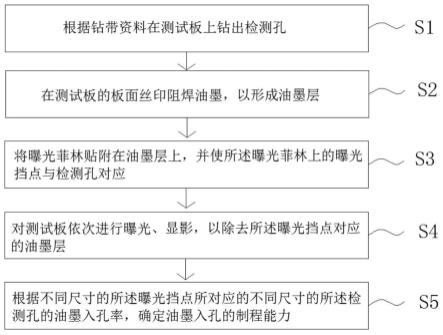

6.为达到上述技术目的,一方面本发明的技术方案提供一种阻焊油墨入孔制程能力测试方法,包括以下步骤:

7.s1:根据钻带资料在测试板上钻出检测孔;

8.s2:在测试板的板面丝印阻焊油墨,以形成油墨层;

9.s3:将曝光菲林贴附在油墨层上,并使所述曝光菲林上的曝光挡点与检测孔对应;

10.s4:对测试板依次进行曝光、显影,以除去所述曝光挡点对应的油墨层;

11.s5:根据不同尺寸的所述检测孔对应于不同所述曝光挡点的油墨入孔率,确定油墨入孔的制程能力。

12.进一步的,在步骤s1中:所述检测孔的直径为0.3mm-0.55mm,所述曝光挡点的直径为0.4mm-0.8mm。

13.进一步的,所述检测孔的直径种类包括0.3mm、0.325mm、0.35mm、0.375mm、0.4mm、

0.425mm、0.45mm、0.475mm、0.5mm、0.525mm和0.55mm,且每种所述检测孔直径的数量为800个。

14.进一步的,所述曝光挡点的直径种类包括所述检测孔的直径加0.1mm、所述检测孔的直径加0.15mm、所述检测孔的直径加0.2mm和所述检测孔的直径加0.25mm,且每种所述曝光挡点直径的数量为800个。

15.进一步的,步骤s2包括:

16.s21:前处理;

17.s22:丝印,在经前处理的测试板板面涂覆阻焊油墨;

18.s23:预烤,将阻焊油墨烘烤使其半固化,以形成油墨层。

19.进一步的,阻焊油墨黏度为100-120dps,在75℃下烘烤48min。

20.进一步的,步骤s5包括:

21.s51:计算不同尺寸的所述检测孔对应于某一特定所述曝光挡点的油墨入孔率;

22.s52:确定油墨入孔率为0%的检测孔为不允许油墨入孔的合格标准。

23.s53:确定油墨入孔率小于100%的检测孔为不允许油墨堵孔的合格标准。

24.另一方面本发明的技术方案还提供一种阻焊油墨入孔制程能力管控方法,包括以下步骤:

25.根据上述测试方法分别确定油墨入孔率为0%的检测孔和油墨入孔率小于100%的检测孔;

26.设计不允许油墨入孔的合格标准,其中检测孔的直径≥油墨入孔率为0%检测孔的直径,且曝光挡点的直径≥油墨入孔率0%的检测孔对应的曝光挡点的直径;

27.设计不允许油墨堵孔的合格标准,其中检测孔的直径≥油墨入孔率小于100%检测孔的直径,且曝光挡点的直径≥油墨入孔率小于100%对应的曝光挡点的直径。

28.进一步的,不允许油墨入孔的合格标准为:不允许油墨入孔的合格标准为:检测孔的直径≥0.425mm,且曝光挡点的直径≥0.625mm,或检测孔的直径≥0.45mm,且曝光挡点的直径≥0.55mm;不允许油墨堵孔的合格标准为:检测孔的直径≥0.35mm,且曝光挡点的直径≥0.6mm,或检测孔的直径≥0.375mm,且曝光挡点的直径≥0.475m。

29.与现有技术相比,本发明的有益效果:本发明根据不同尺寸的曝光挡点所对应的不同尺寸的检测孔的油墨入孔率,能够明确阻焊油墨入孔工艺制程能力的范围,从而可让工程人员明确了解生产线的制程能力及状态,为规范设计提供有效数据支持,通过资料优化确定不允许油墨入孔的合格标准,可以避免出现阻焊油墨入孔的品质问题,使生产过程顺畅运行。

附图说明

30.图1是根据本发明实施例所述的阻焊油墨入孔制程能力测试方法的流程图。

具体实施方式

31.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

32.一方面,本发明提供了一种阻焊油墨入孔制程能力测试方法,包括以下步骤:

33.(1)开料:按拼板尺寸开出测试板,测试板的数量可以为一个也可以为多个,其具体数量应根据实际需求确定。

34.(2)钻孔:根据钻带资料在测试板上钻出检测孔。

35.(3)沉铜与全板电镀:对测试板依次进行沉铜工序处理和全板电镀工序处理。

36.(4)外层线路制作:以正片工艺的方式在测试板上制作外层线路。

37.(5)曝光菲林制作:制作检测孔对应曝光挡点,应当理解的是,菲林上的曝光挡点不透光。

38.(6)油墨层制作:在测试板的板面丝印阻焊油墨,以形成油墨层。

39.(7)曝光显影。

40.(71)将曝光菲林贴附在油墨层上,并使所述曝光菲林上的曝光挡点与检测孔对应。

41.(72)对测试板依次进行曝光、显影,以除去所述曝光挡点对应的油墨层。

42.(8)油墨入孔制程能力测试:根据不同尺寸的曝光挡点所对应的不同尺寸的检测孔的油墨入孔率,确定油墨入孔的制程能力。

43.另一方面,本发明还提供了一种阻焊油墨入孔制程能力管控方法,应用于上述测试方法,包括以下步骤:

44.根据上述测试方法分别确定油墨入孔率为0%的检测孔和油墨入孔率小于100%的检测孔。

45.设计不允许油墨入孔的合格标准,其中检测孔的直径≥油墨入孔率为0%检测孔的直径,且曝光挡点的直径≥油墨入孔率0%的检测孔对应的曝光挡点的直径;

46.设计不允许油墨堵孔的合格标准,其中检测孔的直径≥油墨入孔率小于100%检测孔的直径,且曝光挡点的直径≥油墨入孔率小于100%对应的曝光挡点的直径。

47.下面结合油墨入孔制程能力的具体要求对上述测试方法和管控方法作进一步说明:

48.实施例1

49.(1)开料:按拼板尺寸400mm

×

620mm开出测试板,且测试板的数量选取九个。

50.(2)钻孔:根据钻带资料在测试板上钻出检测孔,且检测孔的直径为0.3mm-0.55mm。

51.其中,优选检测孔的直径种类为0.3mm、0.325mm、0.35mm、0.375mm、0.4mm、0.425mm、0.45mm、0.475mm、0.5mm、0.525mm和0.55mm,且每一种检测孔在一测试板上开设800个。

52.(3)沉铜与全板电镀:对测试板依次进行沉铜工序处理和全板电镀工序处理。

53.(4)外层线路制作:以正片工艺的方式在测试板上制作外层线路。

54.(5)曝光菲林制作:确定检测孔对应于曝光菲林的位置,并在该位置处制作曝光挡点,且曝光挡点的直径为0.4mm-0.8mm。

55.其中,优选曝光挡点的直径种类为检测孔的直径加0.1mm、检测孔的直径加0.15mm、检测孔的直径加0.2mm、检测孔的直径加0.25mm,且每一种曝光挡点的数量为800个。

56.(6)油墨层制作。

57.(61)前处理:选用火山灰磨板对测试板打磨,且火山灰磨板的打磨速度为5.5m/min,以用于提高测试板面粗糙度。

58.(62)丝印:在测试板板面涂覆阻焊油墨,阻焊油墨黏度控制在100-120dps。

59.其中,阻焊油墨型号优选为太阳psr40003xghp,且油墨黏度优选为110dps。

60.(63)预烤:将测试板置于隧道炉中,并在75℃下烘烤48min,以使阻焊油墨半固化形成油墨层。

61.(7)曝光显影。

62.(71)将曝光菲林贴附在油墨层上,并使所述曝光菲林上的曝光挡点与检测孔对应。

63.(72)对测试板依次进行曝光、显影,以除去所述曝光挡点对应的油墨层。

64.(8)油墨入孔制程能力测试:根据不同尺寸的曝光挡点所对应的不同尺寸的检测孔的油墨入孔率,确定油墨入孔的制程能力。

65.(81)计算不同尺寸的所述检测孔对应于某一特定所述曝光挡点的油墨入孔率。

66.(82)确定油墨入孔率为0%的检测孔为不允许油墨入孔的合格标准。

67.(9)设计不允许油墨入孔的合格标准:检测孔的直径≥油墨入孔率为0%检测孔的直径,且曝光挡点的直径≥油墨入孔率0%的检测孔对应的曝光挡点的直径。结果见下表1:

[0068][0069]

通过表1的测试可得出,不允许油墨入孔的合格标准为:检测孔的直径≥0.425mm,且曝光挡点的直径≥0.625mm,或检测孔的直径≥0.45mm,且曝光挡点的直径≥0.55mm。

[0070]

在本实施例的技术方案中,根据不同尺寸的曝光挡点所对应的不同尺寸的检测孔

的油墨入孔率,能够明确阻焊油墨入孔工艺制程能力的范围,从而可让工程人员明确生产线的制程能力及状态,为规范设计提供有效数据支持,通过资料优化确定不允许油墨入孔的合格标准,以避免出现阻焊油墨入孔的品质问题,使生产过程顺畅运行。

[0071]

实施例2

[0072]

实施例2与实施例1的步骤(1)-(7)相同,此处不再赘述,不同之处在于步骤(8)和(9),具体如下:

[0073]

(8)油墨入孔制程能力测试:根据不同尺寸的曝光挡点所对应的不同尺寸的检测孔的油墨入孔率,确定油墨入孔的制程能力。

[0074]

(81)计算不同尺寸的所述检测孔对应于某一特定所述曝光挡点的油墨入孔率。

[0075]

(82)确定油墨入孔率小于100%的检测孔为不允许油墨堵孔的合格标准。

[0076]

(9)设计不允许油墨堵孔的合格标准:其中检测孔的直径≥油墨入孔率小于100%检测孔的直径,且曝光挡点的直径≥油墨入孔率小于100%对应的曝光挡点的直径。结果见表1。

[0077]

通过表1的测试可得出,不允许油墨堵孔的合格标准为:检测孔的直径≥0.35mm,且曝光挡点的直径≥0.6mm,或检测孔的直径≥0.375mm,且曝光挡点的直径≥0.475mm。

[0078]

在本实施例的技术方案中,根据不同尺寸的曝光挡点所对应的不同尺寸的检测孔的油墨入孔率,能够明确阻焊油墨入孔工艺制程能力的范围,从而可让工程人员明确了解生产线的制程能力及状态,为规范设计提供有效数据支持,通过资料优化确定不允许油墨堵孔的合格标准,以避免出现阻焊油墨堵孔的品质问题,使生产过程顺畅运行。

[0079]

应该说明的是,上述实施例中,阻焊油墨会附着在检测孔的内壁,可根据阻焊油墨附着量的多少来大致判断油墨入孔率的值,例如阻焊油墨未附着在检测孔的内壁则油墨入孔率的值为0%,阻焊油墨附着在检测孔内,并将检测孔完全封闭则油墨入孔率的值为100%。

[0080]

另外,对于中高端pcb板,可选择不允许油墨入孔的合格标准,严格把控产品品质,对于低端pcb板,可选择不允许油墨堵孔的合格标准。

[0081]

本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

[0082]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。