1.本发明属于蒸发器换热管技术领域,具体涉及一种蒸发器换热管污垢检测方法及除垢装置。

背景技术:

2.壳管式干式蒸发器按换热管形状,分为直条型管和u型管两种。外加热式强制循环蒸发器生产过程中,循环冷却水中含有大量的盐类物质、腐蚀产物和各种微生物,因未对其进行水处理,蒸发器运行一段时间后水侧会凝结有大量的钙镁碳酸盐及藻类等,这些污垢牢固附着于管内表面,导致传热恶化、循环压力上升、机组真空度降低,影响机组的运行效率,造成较大的经济损失。为此,需要定期对换热器冷却水管道进行结垢检查以及除垢处理。传统的结垢检查大多采用拆开设备的方式,通过人为查看结垢情况来判断结垢程度,这种拆开设备检查结垢的方式不仅会消耗高昂的费用,而且也会影响机组安全运行,加速设备老化,增加后期维护工作量申请号202120065093.1的中国发明专利公开了一种换热器冷却水管道结垢检测装置,包括设置在冷却水管道一端的冷流体阀门,冷却水管道内部设置有换热器,冷流体阀门连接有阀门开度检测器,阀门开度检测器连接至电厂dcs,电厂dcs连接有用于采集换热器温度的温度传感器,电厂dcs还连接有用于计算分析结垢数据的处理器。与现有技术相比,本实用新型通过在冷流体入口设置冷流体阀门,利用阀门开度检测器采集冷流体阀门的阀门开度数据,结合电厂dcs存储记录相关数据,由处理器根据阀门开度间接检测得到冷却水管道内的结垢情况,以此不再需要拆开设备人为查看结垢情况,同时能保证快速、准确地获得结垢检测结果。

3.上述专利虽然也不需要将换热管拆开进行拆开检测,但是实际上是利用流量来对管道内部的污垢进行检测,这种方法存在一定的弊端,无法具体确定污垢堵塞的位置。

技术实现要素:

4.为解决上述问题,本发明提供一种蒸发器换热管污垢检测方法,包括以下步骤:s1、设置检测点,在蒸发器换热管上均匀设置检测点,在每个检测点上设有温度传感器;s2、温度统一化,确保每个温度传感器检测到的温度趋于接近;s3、调节变温,向换热管内通入特定温度的水,改变换热管内的温度;s4、汇总分析,对各温度传感器的温度变化进行分析,存在温度变化幅度较小的点则判定该检测点存在污垢。

5.较佳的,所述步骤s2中温度统一化的方法为将换热管静置1~2h。

6.较佳的,所述步骤s2中温度统一化的方法为向换热管中通入恒温水。

7.较佳的,所述步骤s3中向换热管内通入特定温度的水持续至温度变化信息收集完毕。

8.一种蒸发器换热管除垢装置,包括原液箱,所述原液箱的一侧连接有供液箱,所述供液箱的一端连接有压缩气体管,所述供液箱的另一端连接有输液管,所述输液管上连接有控制泵,所述控制泵连接有控制器,所述控制器的内部设有处理器,所述控制器的输入端连接有若干温度传感器,若干所述温度传感器设于蒸发器换热管上。

9.较佳的,所述供液箱连接有循环装置,所述循环装置包括循环箱,所述循环箱与原液箱通过管道连接,所述原液箱上连接有循环回收管。

10.较佳的,所述循环箱的内部设有过滤腔,所述过滤腔的内部设有滤板,所述滤板上设有滤网。

11.较佳的,所述循环箱的底部设有沉淀槽,所述循环箱的侧边连接有氨气通入管。

12.较佳的,所述滤板和滤网设有若干个,所述滤网的直径依次减小。

13.较佳的,所述沉淀槽与滤板左右设置,且沉淀槽与滤板之间设有挡流板。

14.本发明具有以下有益效果;1.在换热管的侧壁上连接有温度传感器,通过检测规定时间内的温度变化幅度,从而判定温度传感器所在的管道节点内部是否存在污垢,不仅不需要拆开设备人为查看结垢情况,还能够准确地找出管道内部结垢的位置。

15.2.本发明还公开了一种除垢装置,该装置能够根据传感器的信号参数判断换热管内部结垢情况,并对换热管的内部进行清洗,该除垢装置还设有循环装置,能够降低清洗成本。

附图说明

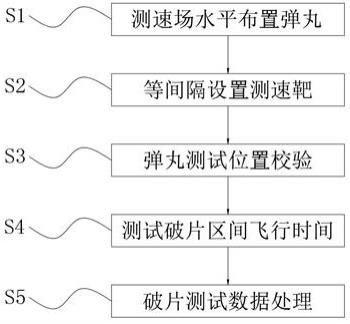

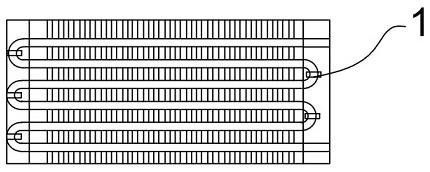

16.图1为本发明蒸发器换热管结构图;图2为本发明除垢装置结构图;图3为本发明循环箱内部结构图;图4为本发明控制器连接图;图5为本发明流程图;图中:1温度传感器、2原液箱、3供液箱、4压缩气体管、5输液管、6控制泵、7 控制器、8处理器、9循环箱、10循环回收管、11过滤腔、12滤板、13滤网、14沉淀槽、15氨气通入管、16挡流板。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

18.实施例1如图5所示,一种蒸发器换热管污垢检测方法,包括以下步骤: s1、设置检测点,在蒸发器换热管上均匀设置检测点,在每个检测点上设有温度传感器1。

19.s2、温度统一化,确保每个温度传感器1检测到的温度趋于接近;本实施例采用静置的方法,将蒸发器静置2h,使得换热管每个点的节点温度统一;s3、调节变温,通过进水口向换热管的内部通入变温水,水的温度要与换热管的温

度有所差距,可以选择高温水,也可以选择低温水,从而改变换热管的温度,等待变温水流流经每个检测点时,观察每个检测点的温度变化,当离进水口最远的检测点都发生温度变化时,则认定变温水流已经流经每个检测点。

20.s4汇总分析,在传感器温度开始变化后,首先确定水流流经每个检测点后,每个检测点的温度传感器1所检测到温度值的大小,之后由于管道中没有污垢的节点的水流流量大,通入变温水后,该节点的温度会迅速升高,而存有污垢的管道节点中,由于存在堵塞,使得水流流量少,而且污垢的传热能力级差,其温度的变化幅度会比较小,通过温度的变化幅度可以很清楚的探知各个检测点的污垢情况,可以通过计算机读取各检测点的温度数据信息,来精确的对污垢点进行识别。

21.本实施例中换热管为铜管材料,本实施例1中的温度传感器1分布如图1所示,温度传感器1分布在铜管的外壁上,选择50

°

的温水作为变温水,各节点的温度参数变化信息如表1所示。

22.表1为各检测节点不同时间段的温度变化表单位/度。

23.表中t0到t3为依次递增的4个时刻,其中t0为静置2h后的初始时刻,t1时刻为通入一段时间的变温水后,也就是最远的检测点e开始变温之时作为t1,以保证变温水已流经整个换热管。t2和t3分别为相同的时间段。

24.根据所得的温度参数计算每个检测点的温度变化幅度p上述公式用于表示a点的平均温度变化幅度,pa值越小,则说明该点温度变化幅度小,表明该点传热效率低,存在污垢堵塞的情况。

25.依次计算出各点的平均温度变化幅度,结果如表2所示;根据表2的结果可知,温度检测点a、b、d的变化幅度接近且均接近于30%,而c点的温度变化幅度为11%,e点的温度变化幅度为16%,因此,可以判定c点的位置污垢较多,e点也存在有一定的污垢,而a、b、d的污垢接近于无。

26.上述计算方式仅为一种温度变化幅度判定方式,也可以根据温度变化的绝对值进行判断,从而根据温度变化幅度结果。找出换热管内的污垢较多的点,从而根据具体位置,可以采用超声波装置对具体的点位进行除垢,使得除垢实现精准定位,节省成本的效果。

27.实施例2如图5所示,一种蒸发器换热管污垢检测方法,包括以下步骤: s1、设置检测点,在蒸发器换热管上均匀设置检测点,在每个检测点上设有温度传感器1。

28.s2、温度统一化,确保每个温度传感器1检测到的温度趋于接近;本实施例采用通入50

°

的恒温水,使得各检测点的温度区域接近;相比于静置,该方法使得温度传感器的温度趋于接近的速度更快;s3、调节变温,通过进水口向换热管的内部通入变温水,水的温度要与换热管的温度有所差距,本实施例选择10

°

的低温水,从而改变换热管的温度,等待变温水流流经每个检测点时,观察每个检测点的温度变化,当离进水口最远的检测点都发生温度变化时,则认定变温水流已经流经每个检测点。

29.s4汇总分析,在传感器温度开始变化后,首先确定水流流经每个检测点后,每个检测点的温度传感器1所检测到温度值的大小,之后由于管道中没有污垢的节点的水流流量大,通入变温水后,该节点的温度会迅速升高,而存有污垢的管道节点中,由于存在堵塞,使得水流流量少,而且污垢的传热能力级差,其温度的变化幅度会比较小,通过温度的变化幅度可以很清楚的探知各个检测点的污垢情况,可以通过计算机读取各检测点的温度数据信息,来精确的对污垢点进行识别。

30.本实施例中换热管为不锈钢材料,本实施例2中的温度传感器1分布如表1所示,选择10

°

的水作为变温水,各节点的温度参数变化信息如表1所示。

31.表1为各检测节点不同时间段的温度变化表单位/度。

32.表中t0到t3为依次递增的4个时刻,其中t0为通入50

°

水恒温水一段时间后的时刻,t1时刻为通入一段时间10

°

的变温水后,也就是最远的检测点e开始变温之时作为t1,以保证变温水已流经整个换热管。

33.根据所得的温度参数计算每个检测点的温度变化幅度p上述公式用于表示a点的平均温度变化幅度,pa之越小,则说明该点温度变化幅度小,存在污垢堵塞的情况。

34.依次计算出各点的平均温度变化幅度,结果如表2所示;

根据表2的结果可知,温度检测点a、b、d的变化幅度接近且均接近于35%,而c点的温度变化幅度为8%,e点的温度变化幅度为14%,因此,可以判定c点的位置污垢较多,e点也存在有一定的污垢,而a、b、d的污垢接近于无。

35.上述计算方式仅为一种温度变化幅度判定方式,也可以根据温度变化的绝对值进行判断,从而根据温度变化幅度结果。找出换热管内的污垢较多的点,从而根据具体位置,可以采用超声波装置对具体的点位进行除垢,使得除垢实现精准定位,节省成本的效果。

36.实施例3一种蒸发器换热管除垢装置,包括原液箱2,原液箱2的一侧连接有供液箱3,供液箱3的一端连接有压缩气体管4,供液箱3的另一端连接有输液管5,输液管5上连接有控制泵6,控制泵6连接有控制器7,控制器7的内部设有处理器8,控制器7的输入端连接有若干温度传感器1,若干温度传感器1设于蒸发器换热管上,供液箱3连接有循环装置,循环装置包括循环箱9,循环箱9与原液箱2通过管道连接,原液箱2上连接有循环回收管10。

37.本实施例中的原液箱2中设有酸洗液,在冲洗时通过供液箱3和输液管5将酸洗液注入换热管中,对换热管中的污垢进行冲洗,压缩气体可以在酸洗液中产生气泡,气泡带着酸洗液进入到换热管中,气泡触碰到换热管中的内壁后破裂,从而对换热管中的内壁进行较好的酸洗,输液管5上的控制泵6用于控制酸洗液的输送,控制泵6受控制器7控制,控制器7接收来自各温度传感器1的参数并计算,计算方式与上述实施例中的相同,根据实际变化幅度与阈值范围进行比对,如果存在检测点的温度变化幅度小于阈值范围,则将输液管5与换热管的进水口连接,将酸洗液注入换热管中对换热管进行冲洗,本实施例中的阈值范围根据无污垢的换热管进行测算,也就是计算无污垢的换热管的温度变化幅度,将该温度变化幅度范围作为阈值。以实施例1中的参数为例,经测算,在实施例1的变温方式下,新的无污垢的换热管的温度上涨变化幅度约为31%,那么如果某一检测点的平均温度涨幅小于24%,那么便可认为该点存在较为严重的污垢,对比实际变化幅度和阈值,判断管内污垢的情况,酸洗液从换热管中出来后经过循环回收管10进行循环利用。

38.循环箱9的内部设有过滤腔11,过滤腔11的内部设有滤板12,滤板12上设有滤网13,滤板12和滤网13设有若干个,滤网13的直径依次减小,冲洗后的酸洗液进入过滤腔11中,经过滤网13过滤将杂质进行过滤,过滤后的酸洗液冲洗进入原料箱进行循环使用。

39.循环箱9的底部设有沉淀槽14,循环箱9的侧边连接有氨气通入管15,沉淀槽14与滤板12左右设置,且沉淀槽14与滤板12之间设有挡流板16。氨气通入用于往冲洗后的酸液中注入氨气,当停止冲洗后,冲洗后的酸液中含有较多铁离子,铁离子有一定的毒性,为了消除酸液中的铁离子,向酸洗液中注入氨气生成氧化亚铁沉淀,反应方程式为fe3 3nh3 3h2o===feoh3

↓ꢀ

3nh4 。氧化亚铁沉淀后可以经过过滤取出,该方案可以减少冲洗后酸液的毒性,降低污染。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。