1.本发明涉及热敏打印头。另外,本发明还涉及热敏打印头的制造方法。

背景技术:

2.专利文献1和专利文献2中公开有现有的热敏打印头的一例。专利文献1所公开的热敏打印头具有形成在基板上且沿着主扫描方向排列多个发热部。这些多个发热部由形成在基板上的电阻体层和与该电阻体层部分地重叠的配线层构成。各发热部为从配线层露出的电阻体层的一部分。在控制下电流流到配线层时,被选择的1个或者多个发热部发热。

3.在专利文献1所记载的热敏打印头中,基板的材料选择硅(silicon)。电阻体层和配线层通过应用半导体工艺而形成。另一方面,配线层包括公共配线和多个独立配线。在基板上,公共配线和多个独立配线配置在多个发热部的副扫描方向的两侧。在此,为了实现打印品质的提高,有时采取使多个独立配线的配置数量增加的同时,使多个发热部的配置数量增加,并使该多个发热部各自的宽度(主扫描方向的长度)缩小的措施。由此,能够对记录介质进行更精密的印字。但是,在该情况下,存在在基板上用于配置公共配线的空间不足的情况。当该空间不足时,需要使基板更大型。由于当使基板更大型时,会导致该热敏打印头的制造效率的恶化,因此关于这一点希望进行改善。另外,关于专利文献2中记载的热敏打印头,根据用途,希望能够实现更小型化的改善。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2017-7203号公报。

7.专利文献2:日本特开2019-166824号公报。

技术实现要素:

8.发明要解决的问题

9.鉴于上述的情况,本发明的第一方面的要解决的问题之一在于,提供不导致基板的大型化就能够进行更精密的印字的热敏打印头及其制造方法。

10.用于解决问题的技术手段

11.依据本发明的第一方面的一个实施方式,提供热敏打印头。该热敏打印头包括:半导体基板,其具有在厚度方向上彼此隔开间隔的主面和背面,并且形成有从上述主面贯通至上述背面的第一贯通部;电阻体层,其包括在主扫描方向上排列的多个发热部,并且形成在上述主面上;形成在上述背面上的第一电极;形成在上述电阻体层上并且与上述多个发热部导通的配线层;和被收纳在上述第一贯通部中的第一贯通配线。上述配线层包括相对于上述多个发热部位于副扫描方向的第一侧的公共配线。上述第一贯通配线与上述公共配线和上述第一电极相连。

12.优选该热敏打印头还具有形成在上述背面上的多个第二电极和多个第二贯通配线。上述配线层包括相对于上述多个发热部位于上述副扫描方向的第二侧的多个独立配

线。在上述半导体基板形成有从上述主面贯通至上述背面,并且在上述副扫描方向上相对于上述多个发热部位于与上述第一贯通部相反侧的多个第二贯通部。上述多个第二贯通配线分别独立地被收纳在上述多个第二贯通部中。上述多个第二贯通配线的每一个,与上述多个独立配线的任一者和上述多个第二电极的任一者相连。

13.优选上述主面包括基面和从上述基面在上述厚度方向上突出的凸面,上述凸面沿着上述主扫描方向延伸,上述多个发热部形成在上述凸面上。

14.优选上述凸面包括:相对于上述基面平行的顶面;和与上述顶面和上述基面相连并且在上述副扫描方向上位于相互离开的位置的一对倾斜面,上述多个发热部形成在上述顶面上。

15.优选上述公共配线的一部分和上述多个独立配线各自的一部分,形成在上述一对倾斜面的任意者之上。

16.优选上述一对倾斜面以随着从上述基面去往上述顶面而彼此靠近的方式相对于上述基面倾斜。

17.优选上述一对倾斜面的每一个倾斜面包括:与上述基面相连的第一区域;和与上述顶面和上述第一区域相连的第二区域,上述第二区域相对于上述基面的倾斜角,比上述第一区域相对于上述基面的倾斜角小。

18.优选上述半导体基板包含硅的单晶材料。

19.优选该热敏打印头还具有覆盖上述主面的第一绝缘层,上述电阻体层与上述第一绝缘层接触。

20.优选上述半导体基板具有第一内周面和多个第二内周面,上述第一内周面与上述主面和上述背面相连且规定上述第一贯通部,上述第二内周面与上述主面和上述背面相连,且规定上述多个第二贯通部的每一个,上述第一绝缘层覆盖上述第一内周面和上述多个第二内周面。

21.优选该热敏打印头还具有覆盖上述背面并且与上述第一绝缘层相连的第二绝缘层,上述第一电极和上述多个第二电极与上述第二绝缘层接触。

22.优选该热敏打印头还具有散热层,其在上述副扫描方向上位于上述第一电极与上述多个第二电极之间,且与上述第二绝缘层接触地形成,沿着上述厚度方向看,上述散热层与上述多个发热部重叠。

23.优选该热敏打印头还具有与上述背面相对并且与上述第一电极和多个第二电极接合的配线基板,上述配线基板具有与上述散热层接合的散热体。

24.优选该热敏打印头还具有覆盖上述主面的一部分、上述多个发热部和上述配线层的保护层。

25.依据本发明的第一方面的另一实施方式,提供热敏打印头的制造方法。该制造方法包括:对于具有朝向厚度方向的主面且由半导体材料构成的基材,形成从上述主面在上述厚度方向上凹陷的第一凹部的工序;在上述主面上和上述第一凹部中形成包括在主扫描方向上排列的多个发热部的电阻体层的工序;在上述电阻体层上形成与上述多个发热部导通的配线层的工序;去除在上述厚度方向上位于与上述主面相反侧的上述基材的一部分的工序;和在上述基材上形成电极的工序,该电极在上述厚度方向上相对于上述基材位于与上述配线层相反侧,且与上述配线层导通。在形成上述配线层的工序中,包括形成相对于上

述多个发热部位于副扫描方向的第一侧的公共配线,和被收纳在上述第一凹部中且与上述公共配线相连的第一贯通配线的工序。在去除上述基材的一部分的工序中,去除该基材的一部分直到上述第一贯通配线的一部分从上述基材露出。形成上述电极的工序包括形成与上述公共配线导通的第一电极的工序。在形成上述第一电极的工序中,以上述第一电极与上述第一贯通配线接触的方式形成该第一电极。

26.优选该制造方法还包括在形成上述第一凹部的工序与形成上述电阻体层的工序之间形成多个第二凹部的工序,上述多个第二凹部相对于上述基材从上述主面在上述厚度方向上凹陷,且在上述副扫描方向上相对于上述多个发热部位于与上述第一凹部相反侧。在形成上述电阻体层的工序中,在上述多个第二凹部中形成上述电阻体层的一部分。形成上述配线层的工序包括形成相对于上述多个发热部位于上述副扫描方向的第二侧的多个独立配线,和分别地被收纳于上述多个第二凹部且与上述多个独立配线分别地相连的多个第二贯通配线的工序。在去除上述基材的一部分的工序中,去除该基材的一部分直到上述多个第二贯通配线的一部分从上述基材露出。在形成上述电极的工序中,包括形成与上述多个独立配线分别地导通的多个第二电极的工序。在形成上述多个第二电极的工序中,以上述多个第二电极与上述多个第二贯通配线分别地接触的方式形成该多个第二电极。

27.优选上述主面包括基面和从上述基面在上述厚度方向上突出的凸面。在形成上述第一凹部的工序之前,还具有在上述基材形成凸部的工序,上述凸部从上述基面在上述厚度方向上突出,且沿着上述主扫描方向延伸,并且包含上述凸面。在形成上述电阻体层的工序中,将上述多个发热部形成在上述凸面上。

28.优选上述半导体材料包含硅的单晶材料。

29.发明效果

30.依据本发明的热敏打印头及其制造方法,能够不导致基板的大型化地进行更加精细的印字。

31.本发明的其它的特征和优点,通过基于附图在以下进行的详细的说明,能够更加明确。

附图说明

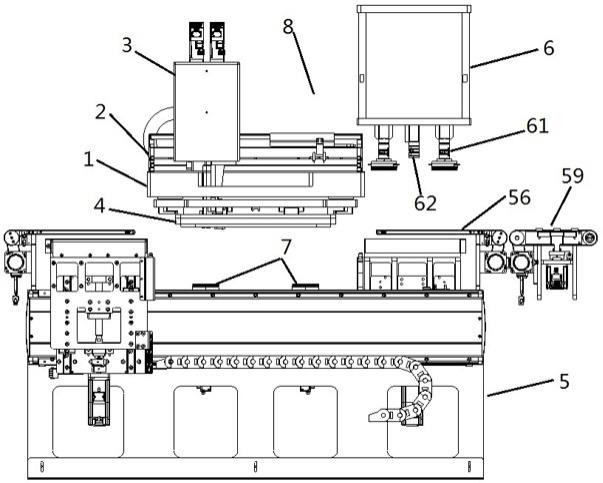

32.图1是本发明的第一方面的第一实施方式的热敏打印头的平面图。

33.图2是图1所示的热敏打印头的主要部分的平面图。

34.图3是图2的部分放大图。

35.图4是图2的部分放大图。

36.图5是图1所示的热敏打印头的主要部分的底面图。

37.图6是沿着图1的006-006线的截面图。

38.图7是图1所示的热敏打印头的主要部分的截面图。

39.图8是图7的部分放大图。

40.图9是图7的部分放大图。

41.图10是图7的部分放大图。

42.图11是沿着图1的011-011线的截面图。

43.图12是沿着图1的012-012线的截面图。

44.图13是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

45.图14是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

46.图15是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

47.图16是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

48.图17是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

49.图18是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

50.图19是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

51.图20是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

52.图21是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

53.图22是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

54.图23是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

55.图24是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

56.图25是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

57.图26是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

58.图27是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

59.图28是说明图1所示的热敏打印头的主要部分的制造工序的部分放大截面图。

60.图29是说明图1所示的热敏打印头的主要部分的制造工序的部分放大截面图。

61.图30是说明图1所示的热敏打印头的主要部分的制造工序的部分放大截面图。

62.图31是说明图1所示的热敏打印头的主要部分的制造工序的部分放大截面图。

63.图32是说明图1所示的热敏打印头的主要部分的制造工序的部分放大截面图。

64.图33是说明图1所示的热敏打印头的主要部分的制造工序的截面图。

65.图34是本发明的第一方面的第二实施方式的热敏打印头的主要部分的截面图。

66.图35是图34的部分放大图。

67.图36是表示本发明的第二方面的一个实施方式的热敏打印头的平面图。

68.图37是沿着图36的037-037线的截面图。

69.图38是图37的部分放大图。

70.图39是图36所示的热敏打印头的主要部分放大平面图。

71.图40是表示图36所示的热敏打印头的制造方法的一例的一个工序的截面图。

72.图41是表示接着图40的工序的截面图。

73.图42是表示接着图41的工序的截面图。

74.图43是表示接着图42的工序的截面图。

75.图44是表示接着图43的工序的截面图。

76.图45是表示接着图44的工序的截面图。

77.图46是表示接着图45的工序的截面图。

78.图47是图46的部分放大图。

79.图48是图47的部分放大图。

80.图49是表示接着图46的工序的示意性平面图。

81.图50是表示接着图49的工序的示意性平面图。

82.图51是表示接着图50的工序的示意性平面图。

83.图52是表示接着图51的工序的示意性平面图。

84.图53是表示与图36所示的热敏打印头相比基材由大量的单片芯片构成的情况的平面图。

85.图54是表示与图36所示的热敏打印头相比基材由少量的单片芯片构成的情况的平面图。

86.图55是表示本发明的第二方面的热敏打印头的变形例的平面图。

87.图56是沿着图55的056-056线的截面图。

88.图57是本发明的第三方面的第一实施方式的热敏打印头的平面图,透视了保护层。

89.图58是图57所示的热敏打印头的主要部分的平面图,透视了保护层。

90.图59是图58的部分放大图。

91.图60是沿着图57的060-060线的截面图。

92.图61是图57所示的热敏打印头的主要部分的截面图。

93.图62是图61的部分放大图。

94.图63是图57的部分放大图,透视了绝缘层、电阻体层、配线层、第一基板、第二基板和多个第二连络配线。

95.图64是沿着图63的064-064线的截面图。

96.图65是沿着图63的065-065线的截面图,仅图示了基材和第一连络配线。

97.图66是图64的部分放大图。

98.图67是表示图57所示的热敏打印头的变形例的截面图,仅图示了基材和第一连络配线。

99.图68是表示图57所示的热敏打印头的变形例的截面图,仅图示了基材和第一连络配线。

100.图69是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

101.图70是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

102.图71是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

103.图72是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

104.图73是说明图57所示的热敏打印头的主要部分的制造工序的部分放大平面图。

105.图74是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

106.图75是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

107.图76是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

108.图77是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

109.图78是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

110.图79是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

111.图80是说明图57所示的热敏打印头的主要部分的制造工序的截面图。

112.图81是本发明的第三方面的第二实施方式的热敏打印头的平面图,透视了保护层。

113.图82是本发明的第三方面的第三实施方式的热敏打印头的平面图,透视了保护层。

114.图83是图57的部分放大图,透视了绝缘层、电阻体层、配线层(除了公共配线的一部分以外)和多个第二连络配线。

115.图84是本发明的第三方面的第四实施方式的热敏打印头的主要部分的截面图。

116.图85是图84的部分放大图。

117.图86是本发明的第三方面的第五实施方式的热敏打印头的主要部分的截面图。

118.图87是图86的部分放大图。

119.图88是说明图86所示的热敏打印头的主要部分的制造工序的截面图。

120.图89是本发明的第四方面的第一实施方式的热敏打印头的平面图,透视了保护层和覆盖层。

121.图90是图89所示的热敏打印头的主要部分的平面图,透视了保护层和覆盖层。

122.图91是图90的部分放大图。

123.图92是沿着图89的092-092线的截面图。

124.图93是图89所示的热敏打印头的主要部分的截面图。

125.图94是图93的部分放大图。

126.图95是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

127.图96是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

128.图97是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

129.图98是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

130.图99是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

131.图100是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

132.图101是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

133.图102是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

134.图103是说明图89所示的热敏打印头的主要部分的制造工序的截面图。

135.图104是图89所示的热敏打印头的变形例的部分放大截面图。

136.图105是说明图89所示的热敏打印头的主要部分的制造工序的变形例的截面图。

137.图106是本发明的第四方面的第二实施方式的热敏打印头的平面图,透视了保护层和覆盖层。

138.图107是图106所示的热敏打印头的主要部分的平面图,透视了保护层和覆盖层。

139.图108是图107的部分放大图。

具体实施方式

140.关于用于实施本发明的各种方式,基于附图进行说明。图1~图108之中,图1~图35是关于本发明的第一方面的说明图。同样地,图36~图56是关于本发明的第二方面的说明图,图57~图88是关于本发明的第三方面的说明图,以及图89~图108是关于本发明的第四方面的说明图。

141.首先,参照图1~图12关于第一方面的第一实施方式的热敏打印头a10进行说明。热敏打印头a10为热敏打印机的主要组件。热敏打印头a10主要具有基板1、第一绝缘层21、第二绝缘层22、电阻体层3、配线层4、第一贯通配线511、多个第二贯通配线512、第一电极521、多个第二电极522、散热层53和保护层6。在此基础上,热敏打印头a10具有配线基板71、

散热器72、多个驱动元件73、多个第一导线74、多个第二导线75、密封树脂76和连接器77。在此,图1中省略了保护层6、多个第一导线74、多个第二导线75和密封树脂76的图示。在图2~图4中,省略了保护层6的图示。

142.本发明中,适当地将热敏打印头a10的主扫描方向称为“x方向”,将副扫描方向(与主扫描方向正交)称为“y方向”。将贯通基板1的厚度地延伸的方向称为“z方向”。z方向相对于x方向和y方向的双方正交。在以下的说明中,“(沿着)z方向上看”和“(沿着)厚度方向看”是相同的意思,也存在将它们称为“在俯视时”的情况。

143.如图6所示,在热敏打印头a10中,包括基板1的热敏打印头a10的主要部分接合于配线基板71。配线基板71接合于散热器72。配线基板71成为在z方向上被热敏打印头a10的主要部分和散热器72夹着的结构。在基板1上形成电阻体层3的一部分,并且形成有在x方向上排列的多个发热部31(后述)。多个发热部31通过搭载在配线基板71上的多个驱动元件73有选择地发热。多个驱动元件73根据经由连接器77从外部发送来的打印信号进行驱动。如图6所示,构成热敏打印机的压印辊79,将热敏纸等的记录介质78按压于多个发热部31,由此该多个发热部31对记录介质78进行印字。为了说明的方便,将在图6中记录介质78的供给源一侧(图6中的右侧)称为“上游侧”。将在图6中记录介质78的排出处一侧(图6中的左侧)称为“下游侧”。

144.基板1如图1所示,沿着z方向看是在x方向上延伸的带状。基板1由半导体材料构成。该半导体材料包含硅(si)的单晶材料。

145.如图6所示,基板1具有主面10和背面13。基板1的主面10和背面13均为密勒指数为(100)的面。主面10和背面13在z方向上彼此朝向相反侧。在热敏打印头a10中,主面10与图6所示的压印辊79相对,并且背面13与配线基板71相对。如图7所示,主面10包含基面11和凸面12。基面11相对于背面13平行。凸面12从基面11在z方向上突出。凸面12沿着x方向延伸。

146.如图8所示,凸面12具有顶面121和一对倾斜面122。顶面121在z方向上位于离开基面11的位置,并且相对于基面11平行。一对倾斜面122在y方向上位于相互离开地设置。一对倾斜面122与顶面121和基面11相连。一对倾斜面122以随着从基面11去往顶面121而彼此靠近的方式相对于基面11倾斜。一对倾斜面122各自相对于基面11的倾斜角α均相同。

147.如图7所示,在基板1形成有凸部17、第一贯通部18和多个第二贯通部19。凸部17从基面11在z方向上突出,并且沿着x方向延伸。凸面12为凸部17的表面。因此,凸面12的结构成为基于凸部17的形状而形成的结构。第一贯通部18相对于凸部17位于y方向的一方侧(下游侧)。多个第二贯通部19相对于凸部17位于y方向的另一方侧(上游侧)。即,多个第二贯通部19在y方向上相对于电阻体层3的多个发热部31(后述)位于与第一贯通部18相反侧。第一贯通部18和多个第二贯通部19从基面11(主面10)至背面13贯通基板1。如图2和图5所示,沿着z方向看,第一贯通部18形成在x方向上延伸的缝隙。如图4所示,沿着z方向看,多个第二贯通部19相对于x方向以成为交错配置的方式排列。

148.如图7所示,基板1具有第一内周面181和多个第二内周面191。第一内周面181和多个第二内周面191的各自与基面11(主面10)和背面13相连。第一内周面181规定了第一贯通部18。第一内周面181形成相对于基面11和背面13的各个倾斜的多个区域。多个区域之中,在y方向上位于彼此隔开间隔的位置的一对该区域,以随着从基面11去往背面13而彼此靠近的方式相对于基面11和背面13倾斜。多个第二内周面191各自规定了多个第二贯通部19

的任一者。多个第二内周面191各自沿着z方向竖立。

149.第一绝缘层21如图7所示,覆盖基板1的主面10、第一内周面181和多个第二内周面191。通过第一绝缘层21,基板1相对于电阻体层3、配线层4、第一贯通配线511和多个第二贯通配线512电绝缘。第一绝缘层21例如由以原硅酸四乙酯(teos)作为原材料的二氧化硅(teos-sio2)构成。第一绝缘层21的厚度例如为1μm以上且15μm以下。

150.第二绝缘层22如图7所示,覆盖基板1的背面13。在基板1的第一内周面181和多个第二内周面191、与背面13的边界,第二绝缘层22与第一绝缘层21相连。通过第二绝缘层22,基板1相对于第一电极521、多个第二电极522和散热层53电绝缘。第二绝缘层22例如由二氧化硅或者氮化硅(si3n4)构成。如图9和图10所示,在第二绝缘层22形成有第一开口221和多个第二开口222。在z方向上,第一开口221和第二开口222贯通第二绝缘层22。第一开口221与基板1的第一贯通部18连通。多个第二开口222相对于基板1的多个第二贯通部19分别地连通。

151.电阻体层3如图7~图10所示,形成在基板1的主面10上。电阻体层3与第一绝缘层21接触。由此,在热敏打印头a10中,形成为第一绝缘层21被夹在基板1与电阻体层3之间的结构。并且,电阻体层3的一部分被收纳在基板1的第一贯通部18和多个第二贯通部19中。电阻体层3例如由氮化钽(tan)构成。电阻体层3的厚度例是0.02μm以上且0.1μm以下。

152.如图2、图3和图8所示,电阻体层3包含多个发热部31。在电阻体层3中,多个发热部31是从配线层4露出的部分。通过从配线层4相对于多个发热部31有选择地通电,多个发热部31将图6所示的记录介质78局部地加热。多个发热部31在x方向上排列。多个发热部31之中,在x方向上相邻的2个该发热部31位于相互离开地设置。在基板1的凸面12,多个发热部31形成在顶面121。如图6所示,在热敏打印机中,压印辊79与多个发热部31相对。

153.配线层4如图7~图10所示形成在阻体层3上。配线层4形成用于对电阻体层3的多个发热部31通电的导电路径。配线层4的电阻率比电阻体层3的电阻率小。配线层4例如是由铜(cu)构成的金属层。配线层4的厚度的例子为0.3μm以上且2.0μm以下。此外,配线层4可以使由层叠在电阻体层3上的钛(ti)层、和层叠在该钛层上的铜层这2个金属层构成的结构。该情况下的钛层的厚度的例子为0.1μm以上且0.2μm以下。

154.如图2所示,配线层4包含公共配线41和多个独立配线42。公共配线41相对于电阻体层3的多个发热部31位于y方向的一方侧(下游侧)。多个独立配线42相对于多个发热部31位于y方向的另一方侧(上游侧)。如图3所示,沿着z方向看,被公共配线41与多个独立配线42夹着的电阻体层3的多个区域为多个发热部31。如后所述,从连接器77具有的电源端子(省略图示)对公共配线41供给规定的正电压。

155.如图2和图3所示,公共配线41具有基部411和多个延伸部412。在y方向上,基部411位于与电阻体层3的多个发热部31最远离的位置。基部411沿着z方向看为在x方向上延伸的带状。沿着z方向看,基部411与基板1的第一贯通部18重叠。多个延伸部412为在y方向上从与基板1的凸部17相对的基部411的端部向多个发热部31延伸的带状。多个延伸部412沿着x方向排列。多个延伸部412的各自的一部分形成在基板1的一对倾斜面122之中的与基部411相对的该倾斜面122上。因此,公共配线41的一部分形成在一对倾斜面122之中的下游侧的该倾斜面122上。在公共配线41中,从基部411经由多个延伸部412向多个发热部31流通电流。

156.如图2和图4所示,多个独立配线42各自具有基部421和延伸部422。在y方向上,基部421位于最远离电阻体层3的多个发热部31的位置。多个独立配线42的基部421以相对于x方向成交错配置的方式排列。沿着z方向看,多个独立配线42的基部421相对于基板1的多个第二贯通部19分别地重叠。延伸部422为在y方向上从与基板1的凸部17相对的基部421的端部向多个发热部31延伸的带状。多个独立配线42的延伸部422沿着x方向排列。多个独立配线42各自的延伸部422形成在基板1的一对倾斜面122之中的与多个独立配线42的基部421相对的该倾斜面122上。因此,多个独立配线42各自的一部分形成在一对倾斜面122之中的上游侧的该倾斜面122上。在多个独立配线42的各自中,从基部421经由延伸部422向多个发热部31的任一者流通电流。沿着z方向看,多个发热部31各自被多个独立配线42的延伸部422的任一者与公共配线41的多个延伸部412的任一者夹着。

157.第一贯通配线511如图7和图9所示,被收纳在基板1的第一贯通部18中。第一贯通配线511具有基层511a和主体层511b。基层511a沿着基板1的第一内周面181形成,并且与电阻体层3接触。基层511a与公共配线41的基部411相连。因此,第一贯通配线511与公共配线41相连。并且,基层511a与第二绝缘层22的第一开口221连通。基层511a由与形成配线层4的金属层相同的金属层构成。主体层511b被基层511a包围,并且将第一贯通部18填埋。主体层511b的体积比基层511a的体积大。主体层511b例如由铜构成。

158.多个第二贯通配线512如图7和图10所示,被分别地收纳于基板1的多个第二贯通部19中。多个第二贯通配线512各自沿着基板1的多个第二内周面191的任一者形成,并且与电阻体层3接触。多个第二贯通配线512相对于多个独立配线42的基部421分别地相连。因此,多个第二贯通配线512各自与多个独立配线42的任一者相连。并且,多个第二贯通配线512相对于第二绝缘层22的多个第二开口222分别地连通。多个第二贯通配线512各自由与构成配线层4的金属层相同的金属层构成。

159.第一电极521如图5和图7所示,形成在基板1的背面13上。第一电极521与第二绝缘层22接触。第一电极521沿着z方向看为在x方向上延伸的带状。沿着z方向看,第一电极521与基板1的第一贯通部18的至少一部分重叠。如图9所示,第一电极521具有基底层521a和主体层521b。基底层521a与第二绝缘层22接触。并且,基底层521a在第二绝缘层22的第一开口221中与电阻体层3和第一贯通配线511的基层511a接触。由此,第一电极521与第一贯通配线511相连,并且经由第一贯通配线511与公共配线41导通。在第一电极521施加规定的正电压。基底层521a由与第二绝缘层22、电阻体层3和第一贯通配线511接触的阻挡层,和层叠在该阻挡层上的种子层这2个金属层构成。该阻挡层例如由钛构成。该种子层例如由铜构成。主体层521b层叠在基底层521a上。在第一电极521中,主体层521b成为主要的导电路径。主体层521b例如是由铜构成的金属层。

160.如图5和图7所示,多个第二电极522形成在基板1的背面13上。多个第二电极522与第二绝缘层22接触。多个第二电极522各自沿着z方向看为矩形形状。沿着z方向看,多个第二电极522相对于基板1的多个第二贯通部19分别地重叠。如图10所示,多个第二电极522各自具有基底层522a和主体层522b。基底层522a与第二绝缘层22接触。并且,基底层522a在第二绝缘层22的多个第二开口222的任一者中与电阻体层3、和多个第二贯通配线512的任一者接触。由此,多个第二电极522各自与第二贯通配线512的任一者相连,并且经由该第二贯通配线512与多个独立配线42的任一者导通。基底层522a由金属层构成。该金属层与构成第

一电极521的基底层521a的金属层相同。主体层522b层叠在基底层522a上。在多个第二电极522各自中,主体层522b成为主要的导电路径。主体层522b由金属层构成。该金属层与构成第一电极521的主体层521b的金属层相同。

161.散热层53如图5和图7所示,形成在基板1的背面13上,并且与第二绝缘层22接触地形成。在y方向上,散热层53位于第一电极521与多个第二电极522之间。散热层53沿着z方向看为在x方向上延伸的带状。沿着z方向看,散热层53与电阻体层3的多个发热部31重叠。如图8所示,散热层53具有基底层53a和主体层53b。基底层53a与第二绝缘层22接触。基底层53a由金属层构成。该金属层与构成第一电极521的基底层521a的金属层相同。主体层53b层叠在基底层53a上。主体层53b由金属层构成。该金属层与构成第一电极521的主体层521b的金属层相同。

162.保护层6如图7所示,覆盖基板1的主面10和第一贯通配线511各自的一部分、以及电阻体层3的多个发热部31和配线层4。保护层6具有电绝缘性。保护层6例如由二氧化硅、氮化硅、碳化硅(sic)和氮化铝(aln)的任一者构成。或者,保护层6也可以是由这些物质中的多种构成的层叠体。保护层6的厚度例如为1.0μm以上且10μm以下。在热敏打印机中,图6所示的记录介质78由压印辊79按压在覆盖多个发热部31的保护层6的区域上。

163.配线基板71如图6所示,与基板1的背面13相对地配置。如图1所示,沿着z方向看,配线基板71的面积比基板1的面积大。沿着z方向看,配线基板71为以x方向作为长边方向的矩形形状。配线基板71例如是pcb基板。在配线基板71搭载有基板1、多个驱动元件73和连接器77。

164.如图11和图12所示,配线基板71具有散热体711和配线712。散热体711在z方向上贯通配线基板71。散热体711例如是以铜为材料形成的金属层。在散热体711接合有散热层53。配线712配置在配线基板71的上表面。配线712在配线基板71中构成第一电极521以及多个第二电极522、多个驱动元件73和连接器77的导通路径。在配线712分别接合有第一电极521以及多个第二电极522。

165.散热器72如图6所示在z方向上相对于配线基板71位于与基板1相反侧。配线基板71接合于散热器72。在热敏打印头a10的使用时,从电阻体层3的多个发热部31产生的热的一部分经由基板1和散热层53传导到散热器72。传导到散热器72的热被向外部散热。散热器72例如由铝(al)构成。

166.多个驱动元件73如图1和图6所示,经由具有电绝缘性的裸片键合材(省略图示)搭载在配线基板71上。多个驱动元件(驱动器ic)73各自是构成各种电路的半导体元件。多个驱动元件73各自接合有多个第一导线74的各自的一端、和多个第二导线75的各自的一端。多个第一导线74的各自的另一端,接合于多个第二电极522所接合的配线基板71的配线712。多个第二导线75的各自的另一端接合于与连接器77导通的配线712。

167.通过上述的结构,打印信号、控制信号和规定的正电压从外部经由连接器77被输入多个驱动元件73。多个驱动元件73基于这些电信号,分别进行开关动作,由此对多个独立配线42有选择地施加规定的正电压或者0v。由于对公共配线41施加了规定的正电压,在对多个独立配线42的任一者施加0v的情况下,电流从公共配线41流向与该独立配线42导通的电阻体层3的多个发热部31的任一者。由此,多个发热部31有选择地发热。

168.密封树脂76如图6所示覆盖多个驱动元件73、多个第一导线74、以及多个第二导线

75和配线基板71的一部分。密封树脂76具有电绝缘性。密封树脂76例如为作为填充胶(underfill)使用的黑色且软质的合成树脂。

169.连接器77如图1和图6所示搭载在配线基板71的y方向的一端(上游侧)。连接器77连接于热敏打印机。连接器77具有多个销(省略图示)。该多个销之中的一部分的销与第一电极521所接合的配线712导通。该多个销之中的其余的销,与多个第二导线75所接合的配线基板71的配线712导通。

170.接着,基于图13~图34,关于热敏打印头a10的制造方法的一例进行说明。在此,图13~图33(但是除了图28~图32。)的截面位置,与表示热敏打印头a10的主要部分的图7的截面位置相同。

171.最初,如图13和图14所示在基材81形成凸部17。

172.首先,如图13所示形成覆盖基材81的第一掩模层891。基材81由半导体材料构成。该半导体材料包含硅的单晶材料。基材81为硅晶片。在相对于z方向正交的方向上,多个基板1相连而成的结构相当于基材81。基材81具有第一面81a和第二面81b。第一面81a和第二面81b在z方向上彼此朝向相反侧。基材81的第一面81a和第二面81b均为密勒指数是(100)的面。第一掩模层891以覆盖第一面81a和第二面81b的方式形成。第一掩模层891由氮化硅构成。在第一掩模层891的形成时,首先,利用热cvd(chemical vapor deposition)形成覆盖第一面81a和第二面81b的氮化硅的薄膜。接着,利用光刻图案化和反应性离子蚀刻(rie:reactive ion etching)去除覆盖第一面81a的氮化硅的薄膜的区域的一部分。由此,形成覆盖第一面81a的一部分和第二面81b的第一掩模层891。

173.接着,如图14所示在基材81形成主面10和凸部17。主面10和凸部17通过对图13所示的从第一掩模层891露出的第一面81a的区域利用使用了氢氧化钾(koh)水溶液的湿蚀刻而形成。该蚀刻为各向异性。接着,通过使用了氢氟酸(hf)的湿蚀刻将覆盖第一面81a的第一掩模层891的区域去除。通过以上工序,在基材81形成包含基面11和凸面12的主面10以及凸部17。凸面12从基面11在z方向上突出。凸部17从基面11在z方向上突出,并且沿着x方向延伸。凸部17包含凸面12。被第一掩模层891覆盖的第一面81a的区域成为凸面12的顶面121。并且,相对于基面11的凸面12的一对倾斜面122各自的倾斜角α(参照图8)均相同。这是因为凸部17是通过各向异性蚀刻形成的。

174.接着,如图15和图16所示,在基材81形成从基面11(主面10)在z方向上凹陷的第一凹部811。

175.首先,如图15所示,形成覆盖基材81的主面10的第二掩模层892。第二掩模层892由氮化硅构成。在第二掩模层892的形成时,首先利用热cvd形成覆盖主面10的氮化硅的薄膜。接着,通过光刻图案化和反应性离子蚀刻,将覆盖基面11的氮化硅的薄膜的一部分去除。由此,形成覆盖主面10的一部分的第二掩模层892。

176.接着,如图16所示,在基材81形成第一凹部811。第一凹部811通过对图15所示的从第二掩模层892露出的基面11的区域利用使用了氢氧化钾水溶液的湿蚀刻而形成。该蚀刻为各向异性。最后,通过使用了氢氟酸的湿蚀刻去除第二掩模层892。通过以上工序,在基材81形成第一凹部811。进一步,在基材81形成规定第一凹部811的第一内周面181。

177.接着,如图17和图18所示,在基材81形成从基面11(主面10)在z方向上凹陷的多个第二凹部812。多个第二凹部812在y方向上相对于图24所示的电阻体层3的多个发热部31位

于与第一凹部811相反侧。

178.首先,如图17所示,形成覆盖基材81的主面10和第一内周面181的第三掩模层893。第三掩模层893由氮化硅形成。在第三掩模层893的形成时,首先,利用热cvd形成覆盖主面10和第一内周面181的氮化硅的薄膜。接着,利用光刻图案化和反应性离子蚀刻,将覆盖基面11的氮化硅的薄膜的一部分去除。由此,形成覆盖主面10的一部分和第一内周面181的第三掩模层893。

179.接着,如图18所示,在基材81形成多个第二凹部812。多个第二凹部812通过相对于图17所示的从第三掩模层893露出的基面11的多个区域的各个利用深挖rie而形成。最后,通过使用了氢氟酸湿蚀刻来去除第三掩模层893。通过以上工序,在基材81形成多个第二凹部812。并且,在基材81形成分别地规定多个第二凹部812的多个第二内周面191。

180.接着,如图19所示,形成覆盖基材81的主面10、第一内周面181和多个第二内周面191的第一绝缘层21。第一绝缘层21通过利用等离子体cvd将teos-sio2的薄膜经多次地层叠而形成。

181.接着,如图20~图24所示形成电阻体层3和配线层4。电阻体层3包括在x方向上排列的多个发热部31。配线层4与多个发热部31导通。并且,在形成配线层4的工序中,包括形成公共配线41、多个独立配线42、第一贯通配线511和多个第二贯通配线512的工序。在基材81中,公共配线41相对于图24所示的电阻体层3的多个发热部31位于y方向的一方侧(下游侧)。在基材81中,多个独立配线42相对于图24所示的多个发热部31位于y方向的另一方侧(上游侧)。第一贯通配线511被收纳在基材81的第一凹部811中,并且与公共配线41相连。第二贯通配线512分别地被收纳于基材81的多个第二凹部812中,并且相对于多个独立配线42分别地相连。

182.首先,如图20所示,在基材81的主面10上、基材81的第一凹部811和多个第二凹部812形成电阻体膜82。电阻体膜82以覆盖第一绝缘层21的整面的方式形成。电阻体膜82通过利用溅射法使氮化钽的薄膜层叠于第一绝缘层21而形成。

183.接着,如图21所示,形成覆盖电阻体膜82的整面的导电层83。导电层83通过利用溅射法使多个铜的薄膜层叠于电阻体膜82而形成。此外,在导电层83的形成时,也可以采用在利用溅射法使钛的薄膜层叠于电阻体膜82后,相对于该钛的薄膜利用溅射法使多个铜的薄膜层叠的方法。由此,第一贯通配线511的基层511a形成于基材81的第一凹部811。并且,多个第二贯通配线512相对于基材81的多个第二凹部812分别地形成。

184.接着,如图22所示,在基材81的第一凹部811形成第一贯通配线511的主体层511b。主体层511b由铜形成。主体层511b通过在相对于导电层83实施了光刻图案化后,将导电层83作为导电路径进行电解电镀而形成。由此,在第一凹部811中形成第一贯通配线511。

185.接着,如图23所示,在相对于导电层83实施了光刻图案化后,将导电层83的一部分去除。该去除利用使用了硫酸(h2so4)和过氧化氢(h2o2)的混合溶液的湿蚀刻进行。由此,在电阻体膜82上形成了公共配线41和多个独立配线42。因此,在本工序已经完成了配线层4的形成。并且,在基材81的顶面121(凸面12)上所形成的电阻体膜82的区域从配线层4露出。

186.接着,如图24所示,对于电阻体膜82、配线层4和第一贯通配线511的主体层511b实施了光刻图案化后,将电阻体膜82的一部分去除。该去除利用反应性离子蚀刻进行。由此,电阻体层3形成在基材81的主面10上以及基材81的第一凹部811和多个第二凹部812。在基

材81的顶面121上形成多个发热部31。

187.接着,如图25所示,形成覆盖基材81的主面10和第一贯通配线511的各自的一部分、以及电阻体层3的多个发热部31和配线层4的保护层6。保护层6通过利用等离子体cvd使氮化硅的薄膜层叠而形成。

188.接着,如图26所示,将在z方向上位于与主面10相反侧的基材81的一部分去除。该去除利用研磨进行。并且,进行该去除,直到使第一贯通配线511的一部分和多个第二贯通配线512的各自的一部分从基材81露出为止。由此,包含第二面81b在内的基材81的一部分、和覆盖第二面81b的第一掩模层891的区域被去除。并且,在基材81形成在z方向上朝向与主面10相反侧的背面13。第一贯通配线511的一部分、和多个第二贯通配线512的各自的一部分从背面13露出。并且,第一绝缘层21和电阻体层3的各自的一部分从背面13露出。通过本工序,基材81的第一凹部811成为第一贯通部18。同时,基材81的多个第二凹部812成为多个第二贯通部19。

189.接着,如图27所示,形成覆盖基材81的背面13的第二绝缘层22。第二绝缘层22由氮化硅形成。在第二绝缘层22形成有在z方向上贯通的第一开口221和多个第二开口222。在第二绝缘层22的形成时,首先,利用等离子体cvd形成覆盖背面13的氮化硅的薄膜。接着,利用光刻图案化和反应性离子蚀刻,将覆盖背面13的氮化硅的薄膜的一部分去除。由此,形成覆盖背面13的第二绝缘层22,并且在第二绝缘层22形成了第一开口221和多个第二开口222。如图28和图29所示,在基材81的第一内周面181和多个第二内周面191与背面13的边界,第二绝缘层22成为与第一绝缘层21相连的状态。并且,如图28所示,电阻体层3的一部分和第一贯通配线511的基层511a的一部分从第一开口221露出。如图29所示,电阻体层3的一部分和多个第二贯通配线512的各自的一部分从多个第二开口222的任一者露出。

190.接着,如图28~图33所示形成电极(第一电极521和多个第二电极522)和散热层53。第一电极521与公共配线41导通。多个第二电极522相对于多个独立配线42分别地导通。第一电极521、多个第二电极522和散热层53在基材81的背面13上且与第二绝缘层22接触地配置。即,第一电极521、多个第二电极522和散热层53在z方向上相对于基材81位于与配线层4相反侧。

191.首先,如图28和图29所示形成覆盖第二绝缘层22的基底层84。基底层84通过利用溅射法使钛的薄膜层叠在第二绝缘层22后,相对于该钛的薄膜利用溅射法使铜的薄膜层叠而形成。由此,基底层84也形成在第二绝缘层22的第一开口221和第二绝缘层22的多个第二开口222中。形成于第一开口221的基底层84与电阻体层3和第一贯通配线511的基层511a接触。形成于多个第二开口222的基底层84与电阻体层3和多个第二贯通配线512接触。

192.接着,如图30~图32所示,在基底层84上形成多个主体层85。多个主体层85由铜形成。多个主体层85通过在对基底层84实施了光刻图案化后,将基底层84作为导电路径利用电解电镀形成。

193.接着,如图33所示将多个没有被主体层85覆盖的基底层84的区域去除。该去除通过使用了硫酸和过氧化氢的混合溶液的湿蚀刻进行。由此,形成第一电极521、多个第二电极522和散热层53。

194.接着,将基材81沿着x方向和y方向切断,由此将基材81分割为单片。由此,得到包含基板1的热敏打印头a10的主要部分。接着,对于配线基板71进行多个驱动元件73和连接

器77的搭载、多个第一导线74和多个第二导线75的接合、以及密封树脂76的形成。接着,对于配线基板71,使散热层53接合于配线基板71的散热体711,并且使第一电极521和多个第二电极522接合于配线基板71的配线712。最后,使配线基板71接合于散热器72。经过以上的工序,能够获得热敏打印头a10。

195.接着,关于热敏打印头a10的作用效果进行说明。

196.热敏打印头a10包括:具有主面10和背面13并且由半导体材料形成的基板(半导体基板)1;形成在电阻体层3上的配线层4;和形成在背面13上的第一电极521。配线层4具有相对于电阻体层3的多个发热部31位于y方向的一方侧(下游侧)的公共配线41。另一方面在基板1中形成有从主面10贯通至背面13的第一贯通部18。在第一贯通部18中收纳有第一贯通配线511。第一贯通配线511与公共配线41和第一电极521相连。依据该结构,在主面10上,相对于多个发热部31在y方向的另一方侧(上游侧)不将公共配线41宽度大地配置,就能够在热敏打印头a10中确保该公共配线41的导通路径。由此,不将主面10的面积更加扩大,就能够使相对于多个发热部31位于y方向的另一方侧的多个独立配线42的配置数量进一步增加,因此能够缩小多个发热部31各自的宽度(x方向的长度),并且使它们的配置数量进一步增加。因此,依据热敏打印头a10,能够不导致基板1大型化地进行更精密的印字。

197.在热敏打印头a10中,由于能够实现从多个发热部31流向公共配线41的电流更快地流动,因此公共配线41的厚度能够形成为比多个独立配线42各自的厚度大。因此,热敏打印头a10通过具有第一贯通配线511和第一电极521,能够更加缩小沿着z方向看时的公共配线41的面积。由此,能够抑制由于基板1的线膨胀系数与配线层4的线膨胀系数之差导致的基板1的z方向的翘曲。

198.热敏打印头a10还具有形成在基板1的背面13上的多个第二电极522。另一方面,在基板1形成有从主面10贯通至背面13、且在y方向上相对于多个发热部31位于与第一贯通部18相反侧的多个第二贯通部19。在多个第二贯通部19中分别地收纳有多个第二贯通配线512。多个第二贯通配线512各自与多个独立配线42的任一者、和多个第二电极522的任一者相连。由此,构成为在基板1中,多个第二电极522和第一电极521在z方向上形成在相同的位置的结构。因此,能够避免接合多个第二电极522和第一电极521的配线基板71的构造复杂化。

199.基板1的主面10包括基面11和从基面11在z方向上突出的凸面12。凸面12沿着x方向延伸。多个发热部31形成在凸面12上。由此,在热敏打印头a10的使用时,能够使记录介质78(参照图6)相对于热敏打印头a10的接触面积更小。因此,能够使由多个发热部31引起的在记录介质78中的打印的品质提高。

200.并且,凸面12包括:相对于基板1的基面11平行的顶面121;和与顶面121和基面11相连且在y方向上位于相互离开的位置的一对倾斜面122。多个发热部31形成在顶面121上。公共配线41的一部分和多个独立配线42各自的一部分,形成在一对倾斜面122的任一者上。由此,沿着z方向看,能够使多个发热部31各自的y方向的尺寸更小,并且在热敏打印头a10的使用时,相对于热敏打印头a10能够使记录介质78的接触面积更小。因此,能够抑制热敏打印头a10中的发热量,并且能够使在记录介质78的打印的品质进一步提高。

201.在基板1中,一对倾斜面122以随着从基面11去往顶面121而彼此靠近的方式相对于基面11倾斜。凸面12的这样的形状,在热敏打印头a10的制造方法中,通过各向异性蚀刻

在基材81形成凸部17而引起的。这是由于构成基材81的半导体材料包含硅的单晶材料而引起的。

202.热敏打印头a10还包括第一绝缘层21和第二绝缘层22。第一绝缘层21不仅覆盖基板1的主面10,还覆盖规定第一贯通部18的第一内周面181、和规定多个第二贯通部19的各自的多个第二内周面191。第二绝缘层22覆盖基板1的背面13,并且与第一绝缘层21相连。由此,热敏打印头a10即使为具有第一贯通配线511、多个第二贯通配线512、第一电极521和多个第二电极522的结构,也能够实现这些导电要素与基板1的电绝缘。因此,在配线层4中,能够防止公共配线41与多个独立配线42的短路。

203.热敏打印头a10还包括在y方向上位于第一电极521与多个第二电极522之间且与第二绝缘层22接触地形成的散热层53。沿着z方向看,散热层53与多个发热部31重叠。由此,在热敏打印头a10的使用时,能够使从多个发热部31散发的热的一部分从基板1迅速地传导到散热层53。

204.热敏打印头a10还具有与第一电极521以及多个第二电极522接合的配线基板71。配线基板71具有与散热层53接合的散热体711。由此,在上述情况下,传导到散热层53的热经由散热体711被迅速地释放到外部。

205.基于图34和图35,关于本发明的第一方面的第二实施方式的热敏打印头a20进行说明。在这些图中,对于与上述的热敏打印头a10相同或者类似的要素标注相同的附图标记,省略重复的说明。在此,图34的截面位置与表示上述热敏打印头a10的图6的截面位置相同。

206.在热敏打印头a20中,基板1的凸面12的结构与上述热敏打印头a10的该结构不同。

207.如图34和图35所示,凸面12的一对倾斜面122的各自包括第一区域122a和第二区域122b。第一区域122a与基板1的基面11相连。第二区域122b与凸面12的顶面121和第一区域122a相连。在一对倾斜面122的各自中,相对于基面11的第二区域122b的倾斜角α2比相对于基面11的第一区域122a的倾斜角α1小。

208.接着,关于热敏打印头a20的作用效果进行说明。

209.热敏打印头a20包括:具有主面10和背面13,并且具有由半导体材料形成的基板(半导体基板)1;形成在电阻体层3上的配线层4;和形成在背面13上的第一电极521。配线层4包括相对于电阻体层3的多个发热部31位于y方向的一方侧的公共配线41。另一方面,在基板1形成有从主面10贯通至背面13的第一贯通部18。在第一贯通部18中收纳有第一贯通配线511。第一贯通配线511与公共配线41和第一电极521相连。因此,基于热敏打印头a20,也能够不导致基板1大型化地进行更精密的印字。

210.在热敏打印头a20中,基板1的一对倾斜面122(凸面12)各自包括第一区域122a和第二区域122b。第一区域122a与基板1的基面11相连。第二区域122b与凸面12的顶面121和第一区域122a相连。在一对倾斜面122的各自中,相对于基面11的第二区域122b的倾斜角α2比相对于基面11的第一区域122a的倾斜角α1小。通过形成为该结构,沿着凸面12形成的保护层6的表面变得更加顺滑。因此,在热敏打印头a20的使用时,在图6所示的记录介质78与保护层6接触时,由于相对于该保护层6的记录介质78的动摩擦力减小,因此,第一,能够抑制由于记录介质78引起的纸屑附着于该保护层6。第二,由于保护层6的磨损被抑制,因此,热敏打印头a20的寿命变长。

211.本发明不限于上述的第一方面的实施方式。本发明的各部的具体结构能够自由进行各种设计变更。

212.〔第一方面的实施方式的附图标记的说明〕

213.a10、a20:热敏打印头

ꢀꢀ

1:基板

214.10:主面

ꢀꢀ

11:基面

ꢀꢀ

12:凸面

215.121:顶面

ꢀꢀꢀꢀ

122:倾斜面

216.122a:第一区域

ꢀꢀꢀꢀ

122b:第二区域

ꢀꢀꢀ

13:背面

217.17:凸部

ꢀꢀꢀꢀ

18:第一贯通部

ꢀꢀꢀ

181:第一内周面

218.19:第二贯通部

ꢀꢀꢀꢀ

191:第二内周面

219.21:第一绝缘层

ꢀꢀꢀꢀ

22:第二绝缘层

220.221:第一开口

ꢀꢀꢀꢀ

222:第二开口

221.3:电阻体层

ꢀꢀꢀꢀ

31:发热部

ꢀꢀꢀꢀ

4:配线层

222.41:公共配线

ꢀꢀꢀꢀ

411:基部

223.412:延伸部

ꢀꢀꢀꢀ

42:独立配线

224.421:基部

ꢀꢀꢀꢀ

422:延伸部

ꢀꢀꢀꢀ

511:第一贯通配线

225.511a:基层

ꢀꢀꢀ

511b:主体层

226.512:第二贯通配线

227.521:第一电极

ꢀꢀꢀ

521a:基底层

ꢀꢀꢀꢀ

521b:主体层

228.522:第二电极

ꢀꢀꢀ

522a:基底层

ꢀꢀꢀꢀ

522b:主体层

229.53:散热层

ꢀꢀꢀꢀ

53a:基底层

ꢀꢀꢀꢀ

53b:主体层

230.6:保护层

ꢀꢀꢀꢀ

71:配线基板

ꢀꢀꢀꢀ

711:散热体

231.712:配线

ꢀꢀ

72:散热器

ꢀꢀꢀꢀ

73:驱动元件

232.74:第一导线

ꢀꢀ

75:第二导线

ꢀꢀꢀꢀ

76:密封树脂

233.77:连接器

ꢀꢀ

78:记录介质

ꢀꢀꢀꢀ

79:压印辊

234.81:基材

ꢀꢀꢀꢀ

81a:第一面

ꢀꢀꢀꢀ

81b:第二面

235.811:第一凹部

ꢀꢀꢀ

812:第二凹部

ꢀꢀꢀꢀ

82:电阻体膜

236.83:导电层

ꢀꢀꢀ

84:基底层

ꢀꢀꢀꢀ

85:主体层

237.891:第一掩模层

ꢀꢀ

892:第二掩模层

238.893:第三掩模层

ꢀꢀꢀꢀ

α、α1、α2:倾斜角。

239.接着,关于本发明的第二方面的实施方式,参照图36~图56进行说明。在图36~图56(第二方面)中使用的附图标记与在图1~图35(第一方面)中使用的参照附图标记无关,存在相同的参照附图标记表示不同的部件的情况,也存在不同的参照附图标记表示相同或者类似的部件的情况。像这样在不同的方面涉及的附图中使用的参照附图标记彼此无关的情况,在说明后述的第三、第四方面的实施方式的附图中也是同样的。

240.专利文献1中公开的现有的热敏打印头中,主扫描方向的印刷长能够有不同的种类。为了制造主扫描方向的印刷长不同的热敏打印头,需要将si晶片分割为彼此长度不同的多个种类的单片。印刷长不同的热敏打印头的种类越多,担心从si晶片制造热敏打印头的效率可能降低。因此,本发明的第二方面的要解决的问题在于,提供能够提高主扫描方向的印刷长各种各样不同的热敏打印头的制造效率的技术。

241.图36~图39表示第二方面的一个实施方式的热敏打印头。本实施方式的热敏打印头b10包括头基板1、配线基板5、多个导线61、62、63、多个驱动ic7、树脂部78、散热部件81和支承部件82。热敏打印头b10是组装在对通过压印辊99(参照图39)输送来的印刷介质(省略图示)实施印刷的打印机中的部件。作为印刷介质,例如能够举例用于制作条码纸或收据的热敏纸。

242.图36是表示热敏打印头b10的平面图。图37是沿着图36的037-037线的截面图。图38是热敏打印头b10的主要部分截面图,是将图39的一部分放大的截面图。图39是表示热敏打印头b10的主要部分放大平面图。图36和图39中,为了便于理解,省略了保护层2。图36和图39中,为了便于理解,省略了树脂部78。

243.如图37所示,在热敏打印头b10中,头基板1和配线基板5在散热部件81上在y方向上相邻地搭载。在本实施方式中,头基板1经由支承部件82被散热部件81支承。在头基板1形成有在y方向上排列的多个发热部41(后述)。该发热部41通过搭载在配线基板5的驱动ic7被有选择地发热驱动,根据经由连接器59从外部发送来的打印信号,对被压印辊99按压于发热部41的印刷介质进行印字。

244.头基板1如图36、图38、图39所示,具有基材10、绝缘层19、保护层2、电极层3和电阻体层4。

245.基材10由si单晶半导体构成。作为基材10的构成材料,例如si晶片是适合的。如图36所示,基材10在z方向上看为以x方向为长边方向、以y方向为短边方向的细长矩形形状。基材10具有多个单片芯片10a而构成。多个单片芯片10a在x方向上排列。

246.单片芯片10a具有第一侧面101和第二侧面102。第二侧面102为朝向x方向一方侧(主扫描方向一方侧)的端面。第一侧面101为朝向x方向另一方侧(主扫描方向另一方侧)的端面。

247.在本实施方式中,在x方向上相邻的一对单片芯片10a彼此密接。在x方向上相邻的一对单片芯片10a之中位于x方向一方侧(主扫描方向一方侧)的单片芯片10a的第一侧面101,相对于x方向为直角。另外,在x方向上相邻的一对单片芯片10a之中位于x方向另一方侧(主扫描方向另一方侧)的单片芯片10a的第二侧面102,相对于x方向为直角。在x方向上相邻的一对单片芯片10a中,位于x方向一方侧的单片芯片10a的第一侧面101、与位于x方向另一方侧的单片芯片10a的第二侧面102彼此密接。

248.基材10(在x方向上排列的多个单片芯片10a)的大小没有限定,举一个例子,x方向的尺寸例如为50mm以上且400mm以下程度,y方向的尺寸例如为3mm以上且10mm以下程度,z方向的尺寸例如为725μm程度。另外,举单片芯片10a的尺寸的一例,x方向的尺寸例如为5mm以上且15mm以下程度。在基材10中,y方向的靠近驱动ic7一侧为上游侧,远离驱动ic7一侧为下游侧。印刷介质通过压印辊99被从y方向的上游侧向下游侧输送。

249.基材10(各单片芯片10a)如图37~图39所示,具有主面11和凸部12。主面11朝向z方向的上方。在本发明中,主面11沿着x-y平面(由x方向和y方向规定的平面,其它平面也同样)扩展,是与x-y平面大致平行的平面。主面11是密勒指数为(100)的面。凸部12从主面11在z方向上突出,在x方向上延伸。凸部12靠主面11的下游侧形成。凸部12的沿着y-z平面的截面的形状与x方向相同。凸部12在z方向下方侧的端部的y方向的尺寸例如为500μm程度,在z方向上方侧的端部(后述的顶面121)的y方向的尺寸例如为200μm程度。另外,凸部12的z

方向的尺寸例如为150μm程度。

250.如图38所示,凸部12具有顶面121和一对倾斜面122。顶面121与主面11平行,为大致平面。顶面121在z方向上看为在x方向上较长地延伸的细长矩形形状。上述凸部12的z方向的尺寸为,顶面121与主面11的在z方向上的分离距离。一对倾斜面122在y方向上夹着顶面121。另外,一对倾斜面122分别与主面11和顶面121相连,在y方向上被它们夹着。各倾斜面122以在y方向上越远离顶面121而越降低的方式相对于主面11和顶面121倾斜。换言之,一对倾斜面122在z方向上越远离主面11,在y方向上彼此越靠近。各倾斜面122为大致平面。相对于主面11的各倾斜面122的倾斜角例如为54.8度。各倾斜面122为(111)面。

251.在本实施方式中,凸部12分别配置在多个单片芯片10a。在多个单片芯片10a中,凸部12的在y方向上的位置对齐。由此,在多个单片芯片10a各自中的凸部12在x方向上看重叠。

252.绝缘层19如图38所示,形成在基材10的主面11上,覆盖基材10(各单片芯片10a)。绝缘层19与主面11、凸部12的顶面121和一对倾斜面122接触。绝缘层19是用于将基材10(各单片芯片10a)相对于电阻体层4和电极层3更可靠地绝缘的层。绝缘层19在基材10(各单片芯片10a)中形成在形成电阻体层4或者电极层3的区域即可。绝缘层19由绝缘性材料构成,例如由sio2或者sin(氮化硅)构成,适当的是采用teos-sio2(teos(原硅酸四乙酯)作为原材料形成的sio2)。绝缘层19的厚度没有特别的限定,例如是1μm以上且10μm以下。

253.电阻体层4如图38所示,形成在绝缘层19上,被基材10(多个单片芯片10a)支承。电阻体层4夹着绝缘层19遍及主面11和凸部12而形成。电阻体层4例如由tan(氮化钽)形成。电阻体层4的厚度没有特别的限定,例如为0.02μm以上且0.1μm以下(优选为0.08μm程度)。在本实施方式中,电阻体层4与多个单片芯片10a分别对应地分离配置。

254.电阻体层4如图36、图38和图39所示包括多个发热部41。多个发热部41为电阻体层4之中的没有被后述的电极层3覆盖而露出的部分。多个发热部41分别被有选择地通电,由此将印刷介质局部地加热。多个发热部41在x方向上排列,在x方向上彼此隔开间隔。多个发热部41的在y方向上的形成区域,设为包含凸部12的顶面121的y方向的一部分或者全部的区域。

255.如图36、图39所示,在多个单片芯片10a的各个配置有多个发热部41。本实施方式中,配置在基材10上的多个发热部41,遍及多个单片芯片10a的全部在x方向上按一定间距排列。在x方向上相邻的一对单片芯片10a的边界,位于在x方向上相邻的一对发热部41之间。

256.电极层3构成用于对多个发热部41通电的导通路径。电极层3层叠在电阻体层4,被基材10(多个单片芯片10a)支承。电极层3由比电阻体层4电阻值小的金属材料形成,例如由cu(铜)形成。电极层3的厚度没有特别的限定,例如为0.3μm以上且2.0μm以下。此外,电极层3也可以是cu层与ti(钛)层层叠而成的结构。在该情况下,ti层介于cu层与电阻体层4之间,例如厚度为100nm程度。本实施方式中,电极层3与多个单片芯片10a分别对应地分离配置。

257.在本实施方式中,如图39所示,各单片芯片10a中的电极层3包括多个独立电极31、公共电极32和多个中继电极33。

258.公共电极32具有多个公共电极延伸部321、多个分支部322和基干部323。公共电极延伸部321为沿着y方向延伸的带状。公共电极延伸部321配置在比发热部41靠y方向上游

侧。多个公共电极延伸部321在x方向(主扫描方向)上隔开规定间隔地配置。

259.在各公共电极延伸部321的y方向下游侧的端部连接有一对分支部322。分支部322为在y方向上延伸的带状。各分支部322的y方向下游侧的端部延伸至y方向上游侧的倾斜面122上。与公共电极延伸部321相连的一对分支部322在x方向上彼此隔开间隔,并且与在x方向上相邻的一对发热部41分别接触。由此,各公共电极延伸部321经由一对分支部322与在x方向上相邻的一对发热部41导通。基干部323为在x方向上延伸的带状,在y方向上偏靠驱动ic7地配置。各公共电极延伸部321的y方向上游侧的端部与基干部323相连。

260.多个独立电极31在x方向上相互分离。独立电极31配置在比发热部41靠y方向上游侧。各独立电极31具有独立电极延伸部311和电极焊盘部312。独立电极延伸部311为大致沿着y方向延伸的带状。独立电极延伸部311的y方向下游侧的端部延伸至y方向上游侧的倾斜面122上,与发热部41接触。电极焊盘部312与独立电极延伸部311的y方向上游侧的端部相连。电极焊盘部312为导线61被键合的部分。

261.各独立电极延伸部311在x方向上与公共电极延伸部321隔开间隔。独立电极延伸部311与各公共电极延伸部321的x方向上的两侧相邻。即,各公共电极延伸部321被在x方向两侧相邻的2个独立电极延伸部311夹着。

262.与独立电极延伸部311接触的发热部41和与公共电极延伸部321导通的发热部41相邻。更具体而言,与夹着公共电极延伸部321的2个独立电极延伸部311的一方接触的发热部41,和与公共电极延伸部321导通的一对发热部41的一方相邻。与夹着公共电极延伸部321的2个独立电极延伸部311的另一方接触的发热部41,和与公共电极延伸部321导通的一对发热部41的另一方相邻。

263.多个中继电极33沿着x方向排列。多个中继电极33配置在比多个发热部41靠y方向下游侧,夹着多个发热部41在y方向上位于与公共电极32和多个独立电极31相反侧。各中继电极33与在x方向上相邻的一对发热部41接触。多个中继电极33分别电气设置在多个独立电极31之中的一个与公共电极32之间。各中继电极33具有一对中继电极延伸部331和连结部332。

264.如图38、图39所示,各中继电极延伸部331为在y方向上延伸的带状。多个中继电极延伸部331在x方向上相互隔开间隔。各中继电极延伸部331的y方向上游侧的端部延伸至y方向下游侧的倾斜面122上。构成各中继电极33的一对中继电极延伸部331的各个与在x方向上相邻的一对发热部41分别接触。各中继电极33中的一对中继电极延伸部331的一方,在y方向上夹着发热部41与多个分支部322的任一者相对配置。各中继电极33中的一对中继电极延伸部331的另一方,在y方向上夹着发热部41与多个独立电极延伸部311的任一者相对配置。

265.各连结部332沿着x方向延伸。各连结部332与各中继电极33中的一对中继电极延伸部331相连。由此,各中继电极33中的一对中继电极延伸部331彼此相互导通。

266.参照图39关于电极层3(多个独立电极31和公共电极32)的具体结构例进行说明,在z方向看的各独立电极31和公共电极32的各形状、即各独立电极31和公共电极32的形成区域不限于图39的例示。

267.保护层2如图38所示,覆盖电极层3和电阻体层4。保护层2由绝缘性的材料构成,例如由sio2、sin、sic(碳化硅)、aln(氮化铝)的任一者或者它们的2个以上的层叠体构成。保

护层2的厚度没有特别的限定,例如为1.0μm以上且10μm以下。保护层2具有在z方向上贯通的焊盘用开口21。焊盘用开口21使设置在多个独立电极31的电极焊盘部312分别露出。

268.配线基板5如图36和图37所示,相对于头基板1在y方向上游侧相邻地配置。配线基板5例如为pcb基板。如图36所示,配线基板5在z方向上看为以x方向为长边方向的细长矩形形状。在配线基板5形成有配线图案(详细形状省略图示)。该配线图案如图39所示包括独立配线部51和公共配线部52。如图37所示,在配线基板5搭载有连接器59和驱动ic7。

269.连接器59是为了将热敏打印头b10连接于打印机(省略图示)而使用的。连接器59如图37所示安装在配线基板5,与配线基板5的配线图案连接。

270.驱动ic7如图36和图37所示配置在配线基板5上。驱动ic7是对各独立电极31分别赋予电位,控制向各发热部41流通的电流的部件。如图36所示,在本实施方式中,在配线基板5上搭载有多个驱动ic7。该多个驱动ic7在x方向上隔开间隔地配置。多个驱动ic7例如以对在x方向上相邻的2个单片芯片10a分配1个驱动ic7的方式配置。

271.如图39所示,驱动ic7具有多个焊盘部71。多个焊盘部71例如形成为2排。

272.图39所示的多个导线61、62、63例如由au等的导体形成。导线61键合于驱动ic7的焊盘部71,并且键合于独立电极31的电极焊盘部312。由此,驱动ic7与各独立电极31导通。另外,导线61跨越基干部323。导线62键合于驱动ic7的焊盘部71,并且键合于配线基板5的独立配线部51。由此,驱动ic7与连接器59经由独立配线部51导通。导线63键合于公共电极32(基干部323),且键合于配线基板5的公共配线部52。由此,公共电极32与公共配线部52导通。

273.对驱动ic7输入经由连接器59从外部发送来的打印信号、控制信号和对多个发热部41供给的电压。多个发热部41根据打印信号和控制信号被分别地通电,由此使其有选择地发热。

274.树脂部78例如由黑色的树脂形成。如图37、图38所示,树脂部78以跨头基板1和配线基板5的方式形成。树脂部78覆盖驱动ic7、多个导线61、62、63和保护层2的一部分,包含驱动ic7和多个导线61、62、63。

275.散热部件81如图36、图37所示,支承头基板1(基材10、多个单片芯片10a)和配线基板5。散热部件81是为了将由多个发热部41产生的热的一部分向外部散热而设置。散热部件81例如是铝等的金属制。

276.支承部件82如图36、图37所示,配置在散热部件81上,并设置在头基板1(基材10、多个单片芯片10a)与散热部件81之间。在本实施方式中,多个单片芯片10a接合于支承部件82。支承部件82例如由si板等的平坦度高的板材构成。

277.接着,关于热敏打印头b10的制造方法的一例参照图40~图49在以下进行说明。图40~图45分别是表示热敏打印头b10的制造方法的一个工序的截面图,与图38所示的截面的部分放大图对应。

278.首先,如图40所示准备基材10’。基材10’由si单晶半导体形成,例如是si晶片。基材10’具有主面11’。主面11’是大致平坦的,朝向z方向的上方。主面11’为(100)面。

279.接着,如图41所示形成凸部12。凸部12的形成通过在主面11’的一部分形成规定的掩模层(图40和图41中用假想线表示),并且对基材10’实施各向异性蚀刻来进行。形成凸部12的工序中,例如进行使用了碱水溶液的各向异性蚀刻。作为该碱水溶液,例如能够举例

koh(氢氧化钾)或tmah(四甲基氢氧化铵)等。由此,如图41所示,形成具有主面11和凸部12的基材10。主面11是与主面11’相同的(100)面。凸部12具有顶面121和一对倾斜面122。一对倾斜面122分别为(111)面,相对于主面11和顶面121倾斜。各倾斜面122的倾斜角α1例如为54.8度。

280.接着,如图42所示形成绝缘层19。绝缘层19的形成通过例如利用cvd使teos-sio2堆积来进行。绝缘层19覆盖主面11、凸部12的一对倾斜面122和顶面121。

281.接着,如图43所示形成电阻体膜4’。电阻体膜4’的形成通过例如利用溅射而在绝缘层19上形成tan的薄膜来进行。电阻体膜4’覆盖绝缘层19的整面。

282.接着,如图44所示形成电极膜3’。电极膜3’的形成通过例如利用镀覆或者溅射而形成由cu构成的层来进行。电极膜3’覆盖电阻体膜4’的整面。此外,在电极膜3’的形成中,也可以是在电阻体膜4’上形成了ti层后,形成cu层的结构。

283.接着,如图45所示,通过对电极膜3’和电阻体膜4’实施有选择的蚀刻,将电极膜3’和电阻体膜4’部分地去除。由此,形成在x方向上分离的电阻体层4、和剩余多个发热部41而覆盖电阻体层4的电极层3。在此,多个发热部41形成在凸部12上。

284.接着,如图46所示,将基材10沿着x方向和y方向切断,分割为多个单片芯片10a(省略图示)。在此,利用激光照射将基材10沿着相对于x方向的垂直面c1和相对于y方向的垂直面c2切断,分割为多个单片芯片10a。更具体而言,通过将激光聚光在由si单晶半导体构成的基材10的内部,基材10呈剥离状地被分割为单片芯片10a。像这样的基于激光照射的对单片芯片10a的分割中,几乎没有切断宽度,而且也几乎不产生切割屑,切割面也是平滑的。

285.如图47、图48所示,在利用激光照射分割为多个单片芯片10a的工序中,在相对x方向的垂直面c1的基材10的切断,在x方向上相邻的一对发热部41之间的位置进行。在图45所示的电阻体层4和电极层3的形成中,电阻体层4在于多个单片芯片10a分别对应的区域中相互分离地形成,电极层3在于多个单片芯片10a分别对应的区域中相互分离地形成。由此,在基材10的切断线(图47、图48所示的、相对x方向的垂直面c1和相对y方向的垂直面c2),没有形成电阻体层4和电极层3。

286.接着,如图49所示,准备安装基板91,在安装基板91上配置支承部件82和配线基板5。支承部件82例如是si板。配线基板5例如是pcb基板。支承部件82和配线基板5经由未图示的粘贴带临时固定在安装基板91。

287.接着,如图50、图51所示,将多个单片芯片10a在支承部件82上沿着x方向排列,将单片芯片10a的背面接合于支承部件82的上表面。向支承部件82的单片芯片10a的接合使用例如uv接合剂进行。如图51所示,多个单片芯片10a以与配线基板5对位、同时在x方向上相邻的一对单片芯片10a彼此密接的方式被接合于支承部件82。在x方向上相邻的一对单片芯片10a中,位于x方向一方侧(主扫描方向一方侧)的单片芯片10a的第一侧面101、与位于x方向另一方侧(主扫描方向另一方侧)的单片芯片10a的第二侧面102彼此密接。如此一来,在支承部件82上,配置由多个单片芯片10a构成的基材10。配置在基材10上的多个发热部41遍及多个单片芯片10a的全部在x方向上按一定间距排列。

288.接着,形成保护层2(省略图示)。保护层2的形成通过例如使用cvd,在基材10上的绝缘层19、电极层3和电阻体层4的各自上使例如sin堆积而形成。另外,通过例如利用掩模在基材10上的规定区域形成具有焊盘用开口21(省略图示)的保护层2。通过以上工序,得到

配置在支承部件82上的头基板1。

289.接着,如图52所示,在配线基板5上搭载多个驱动ic7。接着,进行多个导线61、62、63的键合、树脂部78的形成。并且,从安装基板91分离支承部件82、头基板1和配线基板5,之后,将这些头基板1和配线基板5接合于散热部件81,进行连接器59的安装等。如此一来能够制造热敏打印头b10。

290.接着,关于本实施方式的作用效果进行说明。

291.在热敏打印头b10中,利用由si单晶半导体形成的基材10支承电阻体层4和电极层3。电阻体层4包括在x方向(主扫描方向)上排列的多个发热部41。基材10具有在x方向(主扫描方向)上排列的多个单片芯片10a而构成。在各单片芯片10a配置有多个发热部41。另外,相邻的一对单片芯片10a的边界在x方向(主扫描方向)上位于相邻的一对发热部41之间。由此,遍及多个单片芯片10a的全部,多个发热部41沿着x方向(主扫描方向)适当地排列。

292.像这样基材10由多个单片芯片10a构成的构造中,通过适当选择单片芯片10a的数量能够将基材10的x方向(主扫描方向)上的长度进行各种调整。因此,能够高效地制造x方向(主扫描方向)的印刷长不同的热敏打印头b10。

293.图53表示了与图36相比,基材10由更多的单片芯片10a构成的情况。像这样通过使用大量的单片芯片10a,能够将基材10的x方向(主扫描方向)上的长度适当延长。因此,能够不受到作为基材10的材料的si晶片的大小的限制,而将x方向(主扫描方向)的印刷长延长。因此,能够实现作为基材10使用si的热敏打印头b10的长条化。

294.图54表示了与图36相比,基材10由少量的单片芯片10a构成的情况。通过由少量的单片芯片10a构成,能够容易地制造在x方向(主扫描方向)的印刷长较短的热敏打印头b10。另外,如果关于单片芯片10a准备在x方向的尺寸较小的芯片,就能够更精细地设定在x方向(主扫描方向)的印刷长。

295.多个单片芯片10a之中在x方向(主扫描方向)上相邻的一对单片芯片10a中,朝向x方向相对的第一侧面101和第二侧面102相对于x方向为直角。依据这样的结构,多个单片芯片10a沿着x方向(主扫描方向)笔直地排列。另外,配置在基材10的多个发热部41,遍及多个单片芯片10a的全部在x方向(主扫描方向)上按一定间距排列。依据这样的结构的热敏打印头b10,能够适当地维持打印品质。

296.在热敏打印头b10的制造时,在将基材10分割为多个单片芯片10a的工序中,基材10的切断利用激光照射进行。在向由si单晶半导体形成的基材10的激光照射中,通过将激光聚光在基材10的内部,能够分割为几乎没有切断宽度且切割面平滑的多个单片芯片10a。依据这样的热敏打印头b10的制造方法,单片芯片10a的切割面(第一侧面101或第二侧面102)的尺寸精度提高,能够将电阻体层4(发热部41)和电极层3配置在该切割面附近。由此,多个发热部41能够遍及多个单片芯片10a的全部在x方向(主扫描方向)上以一定间距排列。

297.由基材10支承的电极层3彼此分离地配置在多个单片芯片10a的各自中。另外,被基材10支承的电阻体层4彼此分离地配置在多个单片芯片10a的各自中。由此,电极层3和电阻体层4的形成区域不跨多个单片芯片10a。依据这样的结构,能够防止在向多个发热部41导通的导通路径中发生导通不良。

298.基材10(多个单片芯片10a)接合于支承部件82,经由支承部件82被散热部件81支承。通过将支承部件82形成为平坦度高的板材,能够抑制多个单片芯片10a在z方向(厚度方

向)的位置的不一致,能够抑制热敏打印头b10的打印品质的不一致。

299.基材10具有凸部12。凸部12从基材10的主面11突出,并且在x方向(主扫描方向)上延伸。凸部12分别配置在多个单片芯片10a中,在凸部12上配置有多个发热部41。依据这样的结构,能够使印刷介质可靠地接触配置有多个发热部41的凸部12,因此能够期待打印品质的提高。

300.本发明的第二方面的热敏打印头和热敏打印头的制造方法不限于上述的实施方式。热敏打印头的各部的具体的结构、和热敏打印头的制造方法的各工序的具体的处理能够进行各种设计变更。

301.在上述实施方式中,举例说明了基材10(各单片芯片10a)具有从主面11突出的凸部12的情况,但也可以形成为不具有这样的凸部12的结构。另外,也可以形成为在基材10与发热部41(电阻体层4)之间插设有蓄热层的结构。

302.在上述实施方式中,关于基材10(各单片芯片10a)经由支承部件82被散热部件81支承的情况进行了说明,但也可以形成为基材10(各单片芯片10a)被直接支承在散热部件81上的结构。图55、图56表示了这样的变形例的热敏打印头b20。热敏打印头b20与上述热敏打印头b10相比,不具有支承部件82。在热敏打印头b20中,多个单片芯片10a(基材10)和配线基板5被直接地接合于散热部件81。

303.本发明不限于上述的第二方面的实施方式。本发明的各部的具体的结构能够进行各种设计变更。本发明的第二方面的实施方式包含以下的附记1b~20b中记载的结构。

304.附记1b.

305.一种热敏打印头,其包括:

306.基材,其具有朝向厚度方向的一方侧的主面,并且由单晶si半导体形成;

307.电阻体层,其由上述基材支承,包含在主扫描方向上排列的多个发热部;和

308.电极层,其由上述基材支承,并且与上述电阻体层导通,

309.上述基材包括分别配置有多个上述发热部并且在上述主扫描方向上排列的多个单片芯片而构成,

310.在上述主扫描方向上相邻的一对单片芯片的边界,位于在上述主扫描方向上相邻的一对发热部之间。

311.附记2b.

312.附记1b所记载的热敏打印头中,

313.在上述主扫描方向上相邻的一对单片芯片之中的位于上述主扫描方向一方侧的单片芯片,具有朝向上述主扫描方向另一方侧且相对于上述主扫描方向为直角的第一侧面,

314.在上述主扫描方向上相邻的一对单片芯片之中的位于上述主扫描方向另一方侧的单片芯片,具有朝向上述主扫描方向一方侧且相对于上述主扫描方向为直角的第二侧面。

315.附记3b.

316.附记1b或者2b记载的热敏打印头中,

317.上述多个发热部遍及上述多个单片芯片的全部在上述主扫描方向上以一定间距排列。

318.附记4b.

319.附记1b至3b中任一项记载的热敏打印头,

320.上述各单片芯片中的上述电极层包括公共电极和多个独立电极。

321.附记5b.

322.附记4b记载的热敏打印头,

323.上述公共电极具有分别在上述主扫描方向上与相邻的一对发热部导通并且在副扫描方向上延伸的多个公共电极延伸部,

324.上述独立电极具有独立电极延伸部,其与和上述公共电极延伸部导通的上述发热部相邻的上述发热部接触,且在上述副扫描方向上延伸。

325.附记6b.

326.附记5b记载的热敏打印头,

327.上述公共电极包括与各上述公共电极延伸部相连且在上述主扫描方向上延伸的基干部。

328.附记7b.

329.附记1b至6b中任一项记载的热敏打印头,

330.上述电阻体层配置在上述基材上,

331.上述电极层配置在上述电阻体层上。

332.附记8b.

333.附记1b至7b中任一项记载的热敏打印头,

334.上述电极层彼此分离地配置在上述多个单片芯片的各个上。

335.附记9b.

336.附记1b至8b中任一项记载的热敏打印头,

337.上述电阻体层彼此分离地配置在上述多个单片芯片的各个上。

338.附记10b.

339.附记1b至9b中任一项记载的热敏打印头,

340.还具有支承上述多个单片芯片的散热部件。

341.附记11b.

342.附记10b记载的热敏打印头,

343.还具有设置在上述多个单片芯片与上述散热部件之间的支承部件,上述多个单片芯片接合于上述支承部件。

344.附记12b.

345.附记1b至11b中任一项记载的热敏打印头,

346.还具有控制向各上述发热部流通的电流的驱动ic。

347.附记13b.

348.附记12b记载的热敏打印头,

349.还具有连接上述驱动ic和上述电极层的导线。

350.附记14b.

351.附记12b或13b中记载的热敏打印头,

352.还具有覆盖上述驱动ic的树脂部。

353.附记15b.

354.附记14b记载的热敏打印头,

355.还具有配置有上述驱动ic的配线基板。

356.附记16b.

357.附记1b至15b中任一项记载的热敏打印头,

358.上述基材具有配置在上述多个单片芯片的各个上的凸部,该凸部从上述主面突出并且在上述主扫描方向上延伸,

359.上述多个发热部配置在上述凸部上。

360.附记17b.

361.附记16b记载的热敏打印头,

362.上述多个单片芯片中的上述凸部在上述主扫描方向上看彼此重叠。

363.附记18b.

364.一种热敏打印头的制造方法,其包括:

365.准备由si单晶半导体形成的基材的工序;

366.在上述基材上形成电阻体膜的工序;

367.在上述电阻体膜上形成电极膜的工序;

368.通过将上述电极膜和上述电阻体膜部分地去除,形成电极层和包含在主扫描方向上排列的多个发热部的电阻体层的工序;

369.利用激光照射,将上述基材沿着相对于上述主扫描方向的垂直面和相对于副扫描方向的垂直面切断,分割为多个单片芯片的工序;和

370.将多个上述单片芯片以沿着上述主扫描方向排列的方式配置在支承体上的工序,

371.在分割为上述多个单片芯片的工序中,在上述主扫描方向上相邻的一对发热部之间切断上述基材。

372.附记19b.

373.附记18b记载的热敏打印头的制造方法,

374.在形成上述电极层和包含在主扫描方向上排列的多个发热部的电阻体层的工序中,上述电阻体层在与上述多个单片芯片分别对应的区域中彼此分离地形成并配置,上述电极层在与上述多个单片芯片分别对应的区域中彼此分离地配置。

375.附记20b.

376.附记18b或19b记载的热敏打印头的制造方法,

377.还具有比形成上述电阻体膜的工序靠前地进行的、对上述基材实施各向异性蚀刻的蚀刻工序,

378.在上述蚀刻工序中,通过各向异性蚀刻,在上述基材形成朝向厚度方向的一方的主面和从该主面突出的凸部,

379.在形成上述多个发热部的工序中,在上述凸部上形成多个发热部。

380.〔第二方面的实施方式的附图标记的说明〕

381.b10、b20:热敏打印头1:头基板

382.10:基材10’:基材10a:单片芯片

383.101:第一侧面102:第二侧面11:主面

384.11’:主面12:凸部122:倾斜面

385.19:绝缘层2:保护层

386.21:焊盘用开口3:电极层

[0387]3’

:电极膜31:独立电极311:独立电极延伸部

[0388]

312:电极焊盘部32:公共电极

[0389]

321:公共电极延伸部322:分支部

[0390]

323:基干部33:中继电极

[0391]

331:中继电极延伸部332:连结部4:电阻体层

[0392]4’

:电阻体膜41:发热部5:配线基板

[0393]

51:独立配线部52:公共配线部59:连接器

[0394]

61、62、63:导线7:驱动ic

[0395]

71:焊盘部78:树脂部

[0396]

81:散热部件82:支承部件

[0397]

91:安装基板99:压印辊。

[0398]

接着,关于本发明的第三方面的实施方式,参照图57~图88进行说明。

[0399]

专利文献2中公开有现有的热敏打印头的一例。在现有的热敏打印头中,在基材的主面形成有在主扫描方向上延伸且从主面突出的凸部。如专利文献2的图6所示,多个发热部在凸部上在主扫描方向上排列。依据这样的结构,能够使印刷介质可靠地接触发热部,能够期待打印品质的提高。

[0400]

专利文献2中公开的热敏打印头,例如能够用于条形码印刷和二维码印刷。为此,需要使该热敏打印头更进一步小型化,目前还存在改善的余地。因此,本发明的第三方面的要解决的问题之一在于,提供能够实现小型化的热敏打印头。

[0401]

基于图57~图68关于第三方面的第一实施方式的热敏打印头c10进行说明。热敏打印头c10构成热敏打印机100(图60)的主要部分。热敏打印头c10主要具有基材1、绝缘层21、电阻体层3、配线层4和保护层5。在此基础上,热敏打印头c10具有第一基板61、第二基板62、第一连络配线63、多个第二连络配线64、多个驱动元件65和散热部件66。在图57~图59中,为了便于理解,透视了保护层5。在图63中,为了便于理解,进一步透视了绝缘层21、电阻体层3、配线层4、第一基板61、第二基板62和第二连络配线64(参照图57)。在图63中,将第一基板61和第二基板62分别用假想线(两点划线)表示。在图65、图67和图68中,为了便于理解,仅图示了基材1和第一连络配线63。

[0402]

在热敏打印头c10中,如图60所示,基材1接合于散热部件66。基材1支承第一基板61和第二基板62。在基材1上,形成有构成电阻体层3的一部分且在x方向上排列的多个发热部31(后述)。多个发热部31通过搭载在第二基板62的多个驱动元件65有选择地进行发热。多个驱动元件65经由搭载在第一基板61的连接器(省略图示)根据从外部发送来的打印信号进行驱动。

[0403]

如图60所示,热敏打印机100具有热敏打印头c10和压印辊69。在热敏打印机100中,压印辊69以将热敏纸等的记录介质68送出的方式构成。在压印辊69将记录介质68按压在多个发热部31的状态下,该多个发热部31对记录介质68进行打印。在热敏打印机100中,代替压印辊69,也能够采用其他的机构(不是辊状的机构)。例如,作为这样的机构,能够举

例具有平坦的按压面的机构。“平坦的面”包括具有充分小的曲率的曲面。在本发明中,将辊状的机构及其以外的机构一并称为“压印部件”。

[0404]

基材1如图57所示,是沿着x方向延伸的带状。基材1由半导体材料形成。该半导体材料例如是硅(si)的单晶材料,但本发明不限于此。

[0405]

如图61所示,基材1具有主面11和背面15。主面11和背面15在z方向上彼此隔开间隔。另外,主面11和背面15在z方向上彼此朝向相反侧。基材1的主面11和背面15均为密勒指数是(100)的面。如图60所示,在热敏打印头c10中,主面11与压印辊69相对,背面15与散热部件66相对。

[0406]

如图61所示,基材1具有凸部12。凸部12从主面11在z方向上突出。如图57所示,凸部12沿着x方向较长地延伸。

[0407]

如图62所示,凸部12具有顶面121和一对倾斜面122。顶面121位于在z方向上从主面11离开的位置,并且与主面11平行。一对倾斜面122位于在y方向上彼此隔开间隔的位置。一对倾斜面122与顶面121和主面11相连。一对倾斜面122以随着从主面11去往顶面121而彼此靠近的方式相对于主面11倾斜。相对于主面11的一对倾斜面122的各自的倾斜角α彼此相等。

[0408]

如图57、图63和图64所示,基材1具有一对端面13和第一面14。一对端面13在x方向上彼此朝向相反侧,并且与背面15相连。第一面14在x方向上位于一对端面13的至少任一者与凸部12之间的位置。在热敏打印头c10中,第一面14包括位于凸部12的两侧的一对分离区域14a。第一面14的表面粗糙度比主面11的表面粗糙度大。

[0409]

如图64所示,第一面14在z方向上位于比凸部12的顶面121靠近主面11的位置。因此,如图65所示,从主面11至第一面14的z方向的距离h1,比从第一面14至顶面121的z方向的距离h2小。第一面14在z方向上位于主面11与顶面121之间的位置。因此,第一面14从主面11在z方向上仅突出距离h1。第一面14的宽度b(y方向的尺寸),比凸部12的最下部的宽度b(凸部12的最下部的y方向的尺寸)小。

[0410]

图67和图68表示热敏打印头c10的变形例的热敏打印头c11、c12。热敏打印头c11、c12的各自中,第一面14的结构与热敏打印头c10的结构(参照图65)不同。

[0411]

如图67所示,在热敏打印头c11中,第一面14与主面11成同一平面。第一面14的宽度b与凸部12的最下部的宽度b相同。

[0412]

如图68所示,在热敏打印头c12中,第一面14在z方向上位于主面11与背面15之间。因此,第一面14从主面11在z方向上凹陷,并且达到基材1的y方向的两端。第一面14的宽度b比凸部12的最下部的宽度b大,并且与基材1的y方向的尺寸相等。

[0413]

热敏打印头c10、热敏打印头c11和热敏打印头c12中的第一面14的各自的结构,是由凸部12的去除深度(z方向的尺寸)的不同而引起的。在后述的热敏打印头c10的制造方法中,通过将凸部12的y方向的两端的至少一部分去除而形成第一面14(参照图71~图73)。热敏打印头c10为凸部12的去除深度最浅的情况。另一方面,热敏打印头c12为凸部12的去除深度最深的情况。

[0414]

如图63和图66所示,在第一面14中形成有分别沿着y方向延伸的多个线状痕141。热敏打印头c10中,多个线状痕141的至少任一者包括在z方向上从主面11(参照图66)突出的部分。

[0415]

绝缘层21如图62所示覆盖基材1的主面11和凸部12。利用绝缘层21,基材1相对于电阻体层3和配线层4电绝缘。绝缘层21例如由以原硅酸四乙酯(teos)作为原材料的二氧化硅(sio2)形成。绝缘层21的厚度的例子为1μm以上且15μm以下。如图64所示,绝缘层21也覆盖基材1的第一面14。

[0416]

电阻体层3如图61和图62所示形成在基材1的主面11和凸部12上。电阻体层3与绝缘层21接触。由此,在热敏打印头c10中,绝缘层21被夹在基材1与电阻体层3之间。电阻体层3例如由氮化钽(tan)形成。电阻体层3的厚度的例子为0.02μm以上且0.1μm以下。

[0417]

如图58、图59和图62所示,电阻体层3包含多个发热部31。电阻体层3中,多个发热部31是从配线层4露出的部分。从配线层4对于多个发热部31有选择地通电,由此,多个发热部31将记录介质68局部地加热。多个发热部31沿着x方向排列地配置。多个发热部31之中,在x方向上相邻的2个发热部31位于彼此隔开间隔的位置。在热敏打印头c10中,多个发热部31形成在基材1的凸部12的顶面121的上方。因此,沿着z方向看,多个发热部31与顶面121重叠。如图60所示,在热敏打印机100中,多个发热部31与压印辊69相对。

[0418]

配线层4如图61和图62所示,与电阻体层3接触地形成。在热敏打印头c10中,配线层4形成在电阻体层3上。配线层4构成用于对电阻体层3的多个发热部31通电的导电路径。配线层4的电阻率比电阻体层3的电阻率小。配线层4是例如由铜(cu)构成的金属层。配线层4的厚度例如为0.3μm以上且2.0μm以下。此外,配线层4也可以是层叠在电阻体层3上的钛(ti)层、层叠在该钛层上的铜层这2个金属层构成的结构。在该情况下的钛层的厚度例如为0.1μm以上且0.2μm以下。

[0419]

如图58所示,配线层4包括公共配线41和多个独立配线42。公共配线41相对于电阻体层3的多个发热部31位于y方向的一方侧(下游侧)。多个独立配线42相对于多个发热部31位于y方向的另一方侧(上游侧)。如图59所示,沿着z方向看,被公共配线41和多个独立配线42夹着的电阻体层3的多个区域为多个发热部31。

[0420]

如图58和图59所示,公共配线41具有基部411和多个延伸部412。在y方向上,基部411位于沿着基材1的主面11的下游侧的周边缘的位置。基部411为沿着x方向延伸的带状。多个延伸部412的各自为,在y方向上从与基材1的凸部12相对的基部411的端部,向多个发热部31延伸的带状。多个延伸部412沿着x方向排列地配置。多个延伸部412的各自的一部分形成在基材1的一对倾斜面122之中的位于y方向的一方侧(下游侧)的该倾斜面122上。因此,公共配线41的一部分形成在一对倾斜面122之中的位于y方向的一方侧的该倾斜面122上。在公共配线41中,电流从基部411经由多个延伸部412流向多个发热部31。

[0421]

如图58和图59所示,多个独立配线42的各自为从基材1的主面11的上游侧的周边缘向多个发热部31延伸的带状。多个独立配线42沿着x方向排列地配置。多个独立配线42的各自的一部分形成在基材1的一对倾斜面122之中的位于y方向的另一方侧(上游侧)的该倾斜面122上。多个独立配线42的各个中,电流从多个发热部31的任一者向上游侧流通。沿着z方向看,多个发热部31各自被多个独立配线42的任一者与公共配线41的多个延伸部412的任一者夹着。在图58和图59中所示的配线层4和多个发热部31的结构是一个例子。本发明的配线层4和多个发热部31的结构不限于图58和图59所示的结构。

[0422]

保护层5如图61所示,覆盖电阻体层3的多个发热部31和配线层4。保护层5具有电绝缘性。保护层5包含硅。保护层5例如由二氧化硅、氮化硅(si3n4)和碳化硅(sic)的任一者

构成。或者,保护层5也可以是由这些物质之中的多种形成的层叠体。保护层5的厚度例如为1.0μm以上且10μm以下。在热敏打印机100中,记录介质68由图60所示的压印辊69按压在覆盖多个发热部31的保护层5的区域。如图64所示,保护层5也覆盖着覆盖基材1的第一面14的绝缘层21的区域。

[0423]

如图61所示,保护层5具有第一开口51和第二开口52。第一开口51和第二开口52的各个为沿着x方向延伸的带状。第一开口51和第二开口52的各个在z方向上贯通保护层5。第一开口51位于下游侧。第一开口51形成至基材1中的最下游侧(图61中是指基材1的左端)。此外,也可以是形成有相对于第一开口51位于基材1的最下游侧位置且沿着x方向成带状地延伸的保护层5的区域的结构。公共配线41的基部411从第一开口51露出。第二开口52位于上游侧。第二开口52形成至基材1的最上游侧(图61中是指基材1的右端)。此外,也可以是形成有相对于第二开口52位于基材1的最上游侧位置且沿着x方向成带状地延伸的保护层5的区域的结构。多个独立配线42的各自的一部分从第二开口52露出。

[0424]

第一基板61如图60所示,由基材1的下游侧和散热部件66支承。第二基板62如图60所示由基材1的上游侧和第一基板61支承。第一基板61和第二基板62的各自例如是fpc(flexible printed circuits:柔性印刷电路),并且具有可挠性。如图1所示,沿着z方向看,第一基板61和第二基板62的各自是以x方向为长边方向的矩形形状。沿着z方向看,第一基板61的面积比第二基板62的面积大。第一基板61和第二基板62不是如热敏打印头c10那样的2个基板,它们也可以是成为一体的单一基板。

[0425]

如图1和图60所示,第一基板61具有内表面611、外表面612和开口613。内表面611和外表面612在z方向上彼此朝向相反侧。内表面611与散热部件66相对。外表面612与压印辊69相对。开口613在z方向上贯通第一基板61。开口613位于基材1的上游侧。开口613为收纳多个驱动元件65的空间。如图60所示,第二基板62由第一基板61的外表面612支承。第二基板62具有搭载面621。搭载面621在z方向上与内表面611朝向相同侧。搭载面621的一部分从开口613露出。

[0426]

第一连络配线63如图61所示,配置在第一基板61的内表面611。如图1所示,第一连络配线63具有第一配线部631和一对第二配线部632。第一配线部631沿着x方向延伸。第一配线部631的上游侧的端部,与形成在基材1的主面11上的公共配线41的基部411连接。该连接通过使用焊料等的导电性接合材料完成。由此,第一连络配线63与公共配线41导通。一对第二配线部632与第一配线部631的x方向的两端相连。一对第二配线部632的各个从第一配线部631向上游侧延伸。如图63和图65所示,一对第二配线部632相对于基材1的第一面14的一对分离区域14a分别地跨越。如图64所示,一对第二配线部632与保护层5相对。一对第二配线部632与搭载于第一基板61的连接器连接。由此,电力从该连接器被供给到公共配线41。

[0427]

如图60所示,位于比凸部12靠上游侧的第一基板61的区域,相比位于比凸部12靠下游侧的第一基板61的区域,在z方向上位于更靠近基材1的背面15的位置。配置于第一基板61的一对第二配线部632(参照图57)与第一基板61一起具有可挠性。由此,在一对第二配线部632的各个中,在沿着y方向跨越第一面14的一对分离区域14a的任一者的部分中,能够以从下游侧至上游侧使z方向的位置靠近背面15的方式变化。

[0428]

多个第二连络配线64如图61所示,配置在第一基板61的搭载面621。如图58所示,

多个第二连络配线64的各个具有焊盘部641和延伸部642。多个第二连络配线64的焊盘部641以相对于x方向成交错配置的方式排列。详细而言,多个第二连络配线64的焊盘部641包括在x方向上分别排列的2排焊盘部641。在2排焊盘部641的各自中,多个焊盘部641以相等的间距p(间距p为在x方向上相邻的2个焊盘部641的中心间距离)沿着x方向排列地配置。2排焊盘部641中,位于上游侧的焊盘部641的排、与位于下游侧的焊盘部641的排,仅以间距p的1/2的距离在x方向上错开地配置。延伸部642为从在y方向上与基材1的凸部12相对的多个第二连络配线64的焊盘部641的任一者的端部向下游侧延伸的带状。多个第二连络配线64的延伸部642的下游侧的端部相对于多个独立配线42分别地连接。该连接使用焊料等的导电性接合材料完成。由此,多个第二连络配线64相对于多个独立配线42分别地导通。

[0429]

多个驱动元件65如图1和图60所示,搭载在第二基板62的搭载面621。多个驱动元件65的各个是构成各种电路的半导体元件。多个驱动元件65的各个相对于多个第二连络配线64的焊盘部641的若干,和配置在搭载面621的、且与多个第二连络配线64不同的多个配线(省略图示)的若干,被cof(clip on film)安装。该多个配线连接于连接器。由此,使打印信号、控制信号和多个驱动元件65动作的电力,从该连接器经由该多个配线被输入到多个驱动元件65。多个驱动元件65基于这些电信号,使经由多个第二连络配线64相连的多个独立配线42与接地电极(省略图示)之间的连接切换为导通或者关断。而且,从该连接器经由配置在第一基板61的第一连络配线63,对电阻体层3的多个发热部31供给电力。由此,多个发热部31之中,多个独立配线42的任一者与接地电极之间的连接成为导通的发热部31有选择地发热。

[0430]

散热部件66如图60所示,基材1的背面15与第一基板61的内表面611相对。背面15接合于散热部件66。第一基板61被散热部件66支承。第一基板61通过螺钉等的紧固部件固定在散热部件66。在热敏打印头c10的使用时,从电阻体层3的多个发热部31产生的热的一部分经由基材1传导到散热部件66。传导到散热部件66的热向外部散热。散热部件66例如由铝(al)形成。

[0431]

基于图69~图80,关于热敏打印头c10的制造方法的一例进行说明。

[0432]

如图69和图70所示,在基材81形成主面11和凸部12。具体而言,如图69所示,形成覆盖基材81的一部分的第一掩模层891和覆盖该第一掩模层891的第二掩模层892。基材81由半导体材料形成。该半导体材料例如是硅的单晶材料。基材81为硅晶片。在相对于z方向正交的方向上,与多个基材1分别相当的区域多个相连而成的部件相当于基材81。基材81具有第一面81a和第二面81b。第一面81a和第二面81b在z方向上彼此朝向相反侧。基材81的第一面81a和第二面81b均为密勒指数是(100)的面。

[0433]

第一掩模层891以覆盖第一面81a和第二面81b的方式形成。第一掩模层891由二氧化硅形成。第二掩模层892以覆盖将第一面81a覆盖的第一掩模层891的区域的方式形成。第二掩模层892由氮化硅形成。第一掩模层891和第二掩模层892通过后述的第一工序形成。如图69所示,通过后述的第二工序形成覆盖第一面81a的一部分的第一掩模层891和覆盖该第一掩模层891的第二掩模层892。在第一掩模层891和覆盖该第一掩模层891的第二掩模层892,形成有在z方向上贯通的掩模开口893。

[0434]

在第一掩模层891和第二掩模层892的形成时,首先,利用热氧化法形成覆盖第一面81a和第二面81b的二氧化硅的薄膜。接着,利用热cvd(chemical vapor deposition)形

成将覆盖第一面81a的第一掩模层891的区域覆盖的氮化硅的薄膜。至此为第一工序。接着,作为第二工序,利用光刻图案化和反应性离子蚀刻(rie:reactive ion etching),将覆盖第一面81a的二氧化硅的薄膜的区域的一部分和覆盖该区域的氮化硅的薄膜的一部分去除。由此,如图69所示,形成第一掩模层891和第二掩模层892,并且在覆盖第一面81a的一部分的该第一掩模层891和覆盖该第一掩模层891的第二掩模层892,形成掩模开口893。

[0435]

作为第一工序的其它的方法,也可以采用利用热cvd形成覆盖第一面81a和第二面81b的氮化硅的薄膜的方法。在该情况下,在第二工序中,利用光刻图案化和反应性离子蚀刻,形成第一面81a中的被第一掩模层891覆盖的规定的区域、和该区域以外的第一面81a露出的区域即掩模开口893。

[0436]

接着,如图70所示在基材81形成主面11和凸部12。主面11和凸部12,通过对在图69所示的掩模开口893露出的第一面81a的区域,利用使用了氢氧化钾(koh)水溶液的湿蚀刻形成。该蚀刻为各向异性。最后,利用使用了氢氟酸(hf)的湿蚀刻去除第一掩模层891和第二掩模层892。通过以上工序,在基材81形成主面11和凸部12。并且,基材81的第二面81b成为背面15。被第一掩模层891和第二掩模层892覆盖的第一面81a的区域成为凸部12的顶面121。相对于主面11的凸部12的一对倾斜面122的各自的倾斜角α彼此相等。这是因为凸部12是通过各向异性蚀刻形成的。

[0437]

接着,如图71~图73所示,去除基材81的凸部12的x方向的两端的至少任一者。在图示的例子中,将凸部12的两端去除。如图71所示,在本工序中,通过将绕x方向旋转的切割刀88按压于凸部12,凸部12的两端被去除。如图72所示,根据成为去除对象的凸部12的x方向的尺寸,将切割刀88在x方向上一边依次地移动位置一边将切割刀88按压在凸部12。此外,在凸部12的端部的去除时,能够采用利用切割刀88将在x方向上位于彼此隔开间隔的位置的多个缺口设置在凸部12后,将由该多个缺口分断了的凸部12利用湿蚀刻去除的方法。经过本工序,如图73所示,在基材81形成第一面14。在第一面14形成分别沿着y方向延伸的多个线状痕141。在基材1中,第一面14的表面粗糙度变得比主面11的表面粗糙度大。

[0438]

在图71和图72所示的例子中,切割刀88的厚度(x方向的尺寸)沿着z方向是一定的。也可以取而代之,而使用越接近周边缘(即,在z方向上越靠近基材81的主面11)厚度逐渐变小的切割刀。在该情况下,凸部12的去除部分的形状(沿着y方向看的形状。参照图71)成为梯形形状(下底壁上底短)。由此,图64所示的凸部12的朝向x方向的端面(图64中朝向右侧的端面)成为从顶面121向主面11去向右下方倾斜。

[0439]

接着,如图74所示,形成覆盖基材81的主面11和凸部12的绝缘层21。绝缘层21为将二氧化硅的薄膜层叠多层而成的层。各薄膜例如能够将原硅酸四乙酯(teos)作为原料气体利用等离子体cvd形成。

[0440]

接着,如图75~图77所示形成电阻体层3和配线层4。电阻体层3包括在x方向上排列的多个发热部31。配线层4与多个发热部31导通。形成配线层4的工序包括形成公共配线41和多个独立配线42的工序。在基材81中,公共配线41相对于图77所示的电阻体层3的多个发热部31位于y方向的一方侧。在基材81中,多个独立配线42相对于图77所示的多个发热部31位于y方向的另一方侧。

[0441]

具体而言,如图75所示,在基材81的主面11和凸部12上形成电阻体膜82。电阻体膜82以覆盖绝缘层21的整面的方式形成。电阻体膜82通过利用溅射法将氮化钽的薄膜层叠在

绝缘层21而形成。

[0442]

接着,如图76所示,形成覆盖电阻体膜82的整面的导电层83。导电层83通过利用溅射法将铜的薄膜经过多次层叠在电阻体膜82而形成。此外,在导电层83的形成时,也可以采用利用溅射法使钛的薄膜层叠在电阻体膜82后,对于该钛的薄膜利用溅射法使铜的薄膜经由多次地层叠的方法。

[0443]

接着,如图77所示,对于导电层83实施了光刻图案化后,将导电层83的一部分去除。该去除通过利用使用了硫酸(h2so4)和过氧化氢(h2o2)的混合溶液的湿蚀刻来进行。由此,公共配线41和多个独立配线42与电阻体膜82接触地形成。利用本工序完成了配线层4的形成。并且,在基材81的凸部12的顶面121上形成的电阻体膜82的区域从配线层4露出。接着,将在热敏打印头c10中不需要的电阻体膜82的部分去除。该去除利用反应性离子蚀刻进行。由此,电阻体层3形成在基材81的主面11和凸部12上。在基材81的顶面121上形成多个发热部31。

[0444]

接着,如图78所示,形成覆盖电阻体层3的多个发热部31和配线层4的保护层5。保护层5通过利用等离子体cvd使氮化硅的薄膜层叠而形成。

[0445]

接着,如图79所示,在保护层5形成在z方向上贯通的第一开口51和第二开口52。第一开口51和第二开口52是通过对保护层5实施了光刻图案化后,将保护层5的一部分去除而形成的。该去除通过反应性离子蚀刻进行。由此,公共配线41的基部411从第一开口51露出。多个独立配线42各自的一部分从第二开口52露出。

[0446]

接着,将基材81沿着x方向和y方向切断,由此将基材81分割为单片。由此,能够得到热敏打印头c10的基材1。在基材1形成一对端面13。接着,如图80所示,使配置有多个第二连络配线64的第二基板62被配置有第一连络配线63的第一基板61支承后,使第一连络配线63的第一配线部631连接于公共配线41的基部411。另外,使多个第二连络配线64相对于多个独立配线42分别地连接。这2种连接通过使用焊料等的导电性接合材料完成。由此,形成为第一基板61和第二基板62被基材1支承的结构。接着,将多个驱动元件65搭载在第二基板62的搭载面621。最后,使基材1的背面15和第一基板61接合于散热部件66。经过以上的工序,能够得到热敏打印头c10。

[0447]

接着,关于热敏打印头c10的作用效果进行说明。

[0448]

热敏打印头c10的基材1具有主面11、凸部12、一对端面13和第一面14。第一面14在x方向上位于一对端面13的至少任一者与凸部12之间,并且在z方向上位于比凸部12的顶面121靠近主面11的位置。热敏打印头c10具有与配线层4导通并且跨第一面14的连络配线(第一连络配线63)。通过采用该结构,即使将基材1的大小缩小了的情况下,也能够将用于配线层4(公共配线41)的导通路径设置在基材1上。像这样,热敏打印头c10有助于实现小型化。

[0449]

基材1的第一面14包括分别位于凸部12的两端的2个分离区域14a。连络配线跨分离区域14a。由此,能够实现热敏打印头c10的小型化,并且能够将用于公共配线41的导通路径的截面积更加扩大,能够将更大的电力供给到公共配线41。

[0450]

热敏打印头c10还具有配置有连络配线的基板(第一基板61)。连络配线与公共配线41导通。由此,在热敏打印头c10的制造中,不需要在基材1上形成连络配线的工序。并且,由于形成为连络配线与基板成为一体的结构,因此能够防止由于外力等的原因而使该连络配线的图案发生断线。

[0451]

在热敏打印头c10中,公共配线41的一部分和多个独立配线42各自的一部分形成在凸部12的一对倾斜面122的任一者上。由此,沿着z方向看,能够使多个发热部31各自的y方向的尺寸更小,并且能够使相对于热敏打印头c10的记录介质68的接触面积进一步减小。因此,能够抑制热敏打印头c10中的发热量,并且进一步提高记录介质68中的打印的品质。

[0452]

在基材1中,一对倾斜面122以随着从主面11去往顶面121而彼此靠近的方式相对于主面11倾斜。如凸部12那样的形状,是在如图66所示的热敏打印头c10的制造工序中,通过各向异性蚀刻在基材81形成凸部12而产生的。这是因为基材81由半导体材料形成并且该半导体材料包含硅的单晶材料。

[0453]

热敏打印头c10具有覆盖多个发热部31和配线层4的保护层5。由此,多个发热部31和配线层4被保护层5保护,并且能够使相对于热敏打印头c10的记录介质68的摩擦力降低。

[0454]

热敏打印头c10还具有散热部件66。基材1的背面15接合于散热部件66。由此,在热敏打印头c10的使用时,能够使多个发热部31产生的热的一部分经由基材1和散热部件66迅速地释放到外部。

[0455]

基于图81,关于第三方面的第二实施方式的热敏打印头c20进行了说明。在图81中,对于与上述的热敏打印头c10相同或者类似的要素标注相同的附图标记,省略重复的说明。在图81中,为了便于理解,透视了保护层5。

[0456]

在热敏打印头c20中,基材1的第一面14的结构和第一连络配线63的结构,与热敏打印头c10的该结构不同。

[0457]

如图81所示,基材1的第一面14在x方向上位于一对端面13的任一者与凸部12之间。因此,在热敏打印头c20中,第一面14成为不包含一对分离区域14a的结构。由此,第一连络配线63具有第一配线部631和第二配线部632。第二配线部632仅与第一配线部631的x方向的两端之中的第一面14所位于的一端相连。

[0458]

接着,关于热敏打印头c20的作用效果进行说明。

[0459]

热敏打印头c20的基材1具有主面11、凸部12、一对端面13和第一面14。第一面14在x方向上位于一对端面13的至少任一者与凸部12之间,并且在z方向上位于比凸部12的顶面121靠近主面11的位置。热敏打印头c20具有与配线层4导通并且跨第一面14的连络配线(第一连络配线63)。因此,依据热敏打印头c20,能够实现该热敏打印头的小型化。并且,热敏打印头c20通过采用与热敏打印头c10共同的结构,能够起到与热敏打印头c10等同的作用效果。

[0460]

基于图82和图83,关于第三方面的第三实施方式的热敏打印头c30进行说明。在这些图中,对于与上述的热敏打印头c10相同或者类似的要素标注相同的附图标记,省略重复的说明。在图82中,为了便于理解,透视了保护层5。在图83中,为了便于理解,进一步透视了绝缘层21、电阻体层3、配线层4(除了公共配线41的基部411以外)和多个第二连络配线64。

[0461]

在热敏打印头c30中与热敏打印头c10的不同在于,第一连络配线63的结构和还具有第三连络配线67的结构。并且在热敏打印头c30中,成为不具有第一基板61的结构。

[0462]

如图82和图83所示,第一连络配线63包括在x方向上位于相互离开地设置的2个区域。该2个区域分别与公共配线41的基部411的x方向的两端相连。由此,第一连络配线63与公共配线41导通。第一连络配线63与配线层4一起形成在基材1的主面11上。因此,第一连络配线63由与构成配线层4的金属层相同的金属层构成。第一连络配线63从基部411向上游侧

延伸,且跨基材1的第一面14的一对分离区域14a。

[0463]

如图82和图83所示,第三连络配线67包括在x方向上位于彼此隔开间隔的位置的2个区域。第三连络配线67配置在第二基板62的搭载面621。第三连络配线67的该2个区域各自沿着y方向延伸。第三连络配线67的下游侧的端部与第一连络配线63连接。由此,第三连络配线67经由第一连络配线63与公共配线41导通。第三连络配线67连接于连接器。经由该连接器对公共配线41供给电力。

[0464]

接着,关于热敏打印头c30的作用效果进行说明。

[0465]

热敏打印头c30的基材1具有主面11、凸部12、一对端面13和第一面14。第一面14在x方向上位于一对端面13的至少任一者与凸部12之间的位置,并且在z方向上位于比凸部12的顶面121靠近主面11的位置。热敏打印头c30具有与配线层4导通且跨第一面14的连络配线(第一连络配线63)。因此,依据热敏打印头c30也能够实现小型化。并且,热敏打印头c30通过采用与热敏打印头c10共同的结构,能够起到与热敏打印头c10等同的作用效果。

[0466]

在热敏打印头c30中,连络配线与配线层4一起形成在基材1的主面11上。由此,不需要用于配置连络配线的基板(第一基板61)。由此,能够使热敏打印头c30的y方向的尺寸更加缩小。

[0467]

基于图84和图85,关于第三侧面的第四实施方式的热敏打印头c40进行说明。在这些图中,对于与上述的热敏打印头c10相同或者类似的要素标注相同的附图标记,省略重复的说明。

[0468]

在热敏打印头c40中,基材1的凸部12的结构和电阻体层3的多个发热部31的结构,与热敏打印头c10的该结构不同。

[0469]

如图84和图85所示,凸部12的一对倾斜面122各自包括第一倾斜面122a和第二倾斜面122b。第一倾斜面122a与基材1的主面11相连。第二倾斜面122b与凸部12的顶面121和第一倾斜面122a相连。在一对倾斜面122的各个中,相对于主面11的第二倾斜面122b的倾斜角α2,比相对于主面11的第一倾斜面122a的倾斜角α1小。这样的一对倾斜面122,通过在热敏打印头c10的制造涉及的图70所示的工序与图74所示的工序之间,在顶面121与一对倾斜面122的边界123以及它们的附近,实施使用了四甲基氢氧化铵(tmah)水溶液的湿蚀刻而形成。

[0470]

如图85所示,电阻体层3的多个发热部31通过以下的方式形成。第一,多个发热部31形成在凸部12的顶面121上。第二,多个发热部31跨顶面121、和凸部12的一对倾斜面122之中的位于下游侧的该倾斜面122的第二倾斜面122b地形成。第三,多个发热部31跨顶面121、一对倾斜面122之中的位于下游侧的该倾斜面122的第二倾斜面122b、和该倾斜面122的第一倾斜面122a地形成。第四,多个发热部31跨一对倾斜面122之中的位于下游侧的该倾斜面122的第二倾斜面122b、该倾斜面122的第一倾斜面122a地形成。总之,多个发热部31形成在顶面121和一对倾斜面122的至少任一者上。

[0471]

接着,关于热敏打印头c40的作用效果进行说明。

[0472]

热敏打印头c40的基材1具有主面11、凸部12、一对端面13和第一面14。第一面14在x方向上位于一对端面13的至少任一者与凸部12之间,并且在z方向上位于比凸部12的顶面121靠近主面11的位置。热敏打印头c40具有与配线层4导通,并且跨第一面14的连络配线(第一连络配线63)。因此,依据热敏打印头c40,也能够实现小型化。并且,热敏打印头c40通

过采用与热敏打印头c10共同的结构,能够起到与热敏打印头c10同等的作用效果。

[0473]

在热敏打印头c40中,凸部12的一对倾斜面122各自包括第一倾斜面122a和第二倾斜面122b。第一倾斜面122a与基材1的主面11相连。第二倾斜面122b与凸部12的顶面121和第一倾斜面122a相连。在一对倾斜面122的各个中,相对于主面11的第二倾斜面122b的倾斜角α2比相对于主面11的第一倾斜面122a的倾斜角α1小。通过采用该结构,沿着凸部12形成的配线层4的一部分的形状变得更顺滑。而且,在沿着凸部12形成的配线层4中,能够抑制配线图案的缺损或断线等的发生。

[0474]

基于图86和图87,关于第三方面的第五实施方式的热敏打印头c50进行说明。在这些图中,对于与上述的热敏打印头c10具有相同或者类似的要素标注相同的附图标记,省略重复的说明。在此,图86的截面位置与表示热敏打印头c10的主要部分的图61的截面位置相同。

[0475]

热敏打印头c50与热敏打印头c10的不同在于,还具有釉层22。

[0476]

釉层22如图86和图87所示,位于凸部12的顶面121与绝缘层21之间。釉层22由含有玻璃的材料构成,例如由非晶质玻璃构成。釉层22的线膨胀系数与基材1的线膨胀系数相同或者实质上相同。如图87所示,釉层22在z方向上向顶面121所朝向的一侧突出。釉层22的z方向的尺寸h在釉层22的y方向的中央最大。

[0477]

接着,基于图88关于热敏打印头c50的制造方法的一例进行说明。

[0478]

与热敏打印头c10的情况同样地,将基材81的凸部12的x方向的两端的至少任一者去除(图71~图73)后,如图88所示,将釉层22与基材81的凸部12的顶面121接触地形成。釉层22通过将作为流动体的釉材料供给到顶面121后,通过将该釉材料进行烧制而形成。釉材料的供给,例如通过从分发器(dispenser)喷出该釉材料来进行。该釉材料保护非晶质玻璃等的玻璃。该釉材料也可以进行多次涂布。作为该釉材料的供给方法的其它例,能够举例利用丝网将釉材料印刷在顶面121的方法。在形成釉层22后,与上述的热敏打印头c10的情况同样地,经过与图74~图80所示的工序同样的工序能够得到热敏打印头c50。

[0479]

接着,关于热敏打印头c50的作用效果进行说明。

[0480]

热敏打印头c50的基材1具有主面11、凸部12、一对端面13和第一面14。第一面14在x方向上位于一对端面13的至少任一者与凸部12之间,并且在z方向上位于比凸部12的顶面121靠近主面11的位置。热敏打印头c50具有与配线层4导通并且跨第一面14的连络配线(第一连络配线63)。因此,依据热敏打印头c50能够实现小型化。

[0481]

热敏打印头c50还具有位于凸部12的顶面121与绝缘层21之间的釉层22。釉层22在z方向上向顶面121所朝向的一侧突出。通过采用该结构,能够抑制凸部12的形成规模,并且能够使相对于热敏打印头c50的记录介质68的接触面积更加减小。并且,釉层22能够发挥将从多个发热部31散发的热积蓄的效果。因此,依据热敏打印头c50,能够实现打印能量效率的改善,并且能够使通过多个发热部31进行的向记录介质68的打印品质提高。

[0482]

本发明不限于上述的第三方面的实施方式。本发明的各部的具体结构能够进行各种设计变更。本发明的第三方面的实施方式,包括以下的附记1c~21c记载的结构。

[0483]

附记1c.

[0484]

一种热敏打印头,其包括:

[0485]

基材,其具有朝向厚度方向的主面、在主扫描方向上彼此隔开间隔的一对端面、和

从上述主面向上述厚度方向上突出且沿着上述主扫描方向延伸的凸部;

[0486]

电阻体层,其包含在上述主扫描方向上排列的多个发热部,并且形成在上述主面和上述凸部;

[0487]

与上述电阻体层接触且与上述多个发热部导通的配线层;和

[0488]

连络配线,

[0489]

上述凸部具有与上述主面平行的顶面,

[0490]

上述基材具有第一面,其在上述主扫描方向上位于上述一对端面的至少任一者与上述凸部之间,且在上述厚度方向上位于比上述顶面靠近上述主面的位置,

[0491]

上述连络配线设为与上述配线层导通且跨上述第一面的结构。

[0492]

附记2c.

[0493]

附记1c中记载的热敏打印头,

[0494]

上述凸部具有与上述顶面和上述主面相连且在副扫描方向上彼此隔开间隔的一对倾斜面,

[0495]

沿着上述厚度方向看,上述多个发热部与上述顶面重叠。

[0496]

附记3c.

[0497]

附记2c记载的热敏打印头,

[0498]

上述配线层包含公共配线和多个独立配线,

[0499]

上述公共配线相对于上述多个发热部位于上述副扫描方向的一方侧,

[0500]

上述多个独立配线相对于上述多个发热部位于上述副扫描方向的另一方侧,

[0501]

上述公共配线的一部分形成在上述一对倾斜面之中的位于上述副扫描方向的上述一方侧的倾斜面上,

[0502]

上述多个独立配线的各自的一部分形成在上述一对倾斜面之中的位于上述副扫描方向的上述另一方侧的倾斜面上,

[0503]

上述连络配线与上述公共配线导通。

[0504]

附记4c.

[0505]

附记3c记载的热敏打印头,

[0506]

上述第一面包含位于上述凸部的上述主扫描方向的两端的一对分离区域,

[0507]

上述连络配线跨上述一对分离区域的每一个分离区域。

[0508]

附记5c.

[0509]

附记3c或者4c记载的热敏打印头,

[0510]

上述第一面的表面粗糙度比上述主面的表面粗糙度大。

[0511]

附记6c.

[0512]

附记5c记载的热敏打印头,

[0513]

在上述第一面形成沿着上述副扫描方向延伸的线状痕,

[0514]

上述线状痕包括在上述厚度方向上从上述主面突出的部分。

[0515]

附记7c.

[0516]

附记3c至6c中任一项记载的热敏打印头,

[0517]

上述一对倾斜面以随着从上述主面去往上述顶面而彼此靠近的方式倾斜。

[0518]

附记8c.

[0519]

附记7c记载的热敏打印头,

[0520]

上述一对倾斜面各自包括与上述主面相连的第一倾斜面,和与上述顶面以及上述第一倾斜面相连的第二倾斜面,

[0521]

相对于上述主面的上述第二倾斜面的倾斜角,比相对于上述主面的上述第一倾斜面的倾斜角小。

[0522]

附记9c.

[0523]

附记3c至8c中任一项记载的热敏打印头,

[0524]

上述基材由半导体材料构成,

[0525]

上述半导体材料为硅的单晶材料。

[0526]

附记10c.

[0527]

附记9c记载的热敏打印头,

[0528]

还具有覆盖上述主面和上述凸部的绝缘层,

[0529]

上述电阻体层与上述绝缘层接触。

[0530]

附记11c.

[0531]

附记10c记载的热敏打印头,

[0532]

还具有位于上述顶面与上述绝缘层之间的釉层,

[0533]

上述釉层在上述厚度方向上向上述顶面所朝向的方向突出。

[0534]

附记12c.

[0535]

附记11c记载的热敏打印头,

[0536]

上述釉层由包含玻璃的材料构成。

[0537]

附记13c.

[0538]

附记3c至12c中任一项记载的热敏打印头,

[0539]

还具有覆盖上述多个发热部和上述配线层的保护层。

[0540]

附记14c.

[0541]

附记13c记载的热敏打印头,

[0542]

上述保护层的一部分位于上述第一面上,

[0543]

上述连络配线与上述保护层相对。

[0544]

附记15c.

[0545]

附记3c至14c中任一项记载的热敏打印头,

[0546]

还具有配置有上述连络配线的基板,

[0547]

上述连络配线与上述公共配线连接。

[0548]

附记16c.

[0549]

附记15c记载的热敏打印头,

[0550]

还具有散热部件,

[0551]

上述基板具有在上述厚度方向上与上述主面朝向相反侧的背面,

[0552]

上述背面接合于上述散热部件,

[0553]

上述基板被上述散热部件支承。

[0554]

附记17c.

[0555]

一种热敏打印机,其包括:

[0556]

附记3c至16c中任一项记载的热敏打印头;和

[0557]

与上述多个发热部相对地配置的压印辊。

[0558]

附记18c.

[0559]

一种热敏打印头的制造方法,其包括:

[0560]

基材准备工序,在基材上形成朝向厚度方向的主面,和从上述主面向上述厚度方向突出且沿着主扫描方向延伸的凸部;

[0561]

将上述凸部的上述主扫描方向的两端的至少任一者去除的去除工序;

[0562]

在上述主面和上述凸部上形成包括在上述主扫描方向上排列的多个发热部的电阻体层的工序;和

[0563]

将与上述多个发热部导通的配线层以与上述电阻体层接触的方式形成的工序。

[0564]

附记19c.

[0565]

附记18c记载的热敏打印头的制造方法。

[0566]

上述去除工序包括将绕与上述主扫描方向平行的轴心旋转的切割刀按压于上述凸部的工序。

[0567]

附记20c.

[0568]

附记18c或19c记载的热敏打印头的制造方法,

[0569]

上述基材由半导体材料构成,

[0570]

上述半导体材料为硅的单晶材料。

[0571]

附记21c.

[0572]

附记20c记载的热敏打印头的制造方法,

[0573]

上述基材准备工序包括进行用于形成上述主面和上述凸部的各向异性蚀刻的工序。

[0574]

〔第三方面的实施方式的附图标记的说明〕

[0575]

c10、c20、c30、c40、c50:热敏打印头

[0576]

1:基材11:主面12:凸部121:顶面

[0577]

122:倾斜面122a:第一倾斜面

[0578]

122b:第二倾斜面123:边界13:端面

[0579]

14:第一面14a:分离区域141:线状痕

[0580]

15:背面21:绝缘层22:釉层

[0581]

3:电阻体层31:发热部4:配线层

[0582]

41:公共配线411:基部412:延伸部

[0583]

42:独立配线5:保护层51:第一开口

[0584]

52:第二开口61:第一基板611:内表面

[0585]

612:外表面613:开口62:第二基板

[0586]

621:搭载面63:第一连络配线

[0587]

631:第一配线部632:第二配线部

[0588]

64:第二连络配线641:焊盘部

[0589]

642:延伸部65:驱动元件66:散热部件

[0590]

67:第三连络配线68:记录介质

[0591]

69:压印辊81:基材81a:第一面

[0592]

81b:第二面82:电阻体膜83:导电层

[0593]

88:切割刀891:第一掩模层

[0594]

892:第二掩模层893:掩模开口。

[0595]

接着,关于本发明的第四方面的实施方式参照图89~图108进行说明。

[0596]

如上所述,在专利文献2公开的热敏打印头中,在基材的主面形成有在主扫描方向上延伸且从上述主面突出的凸部。另外,多个发热部在凸部上沿着主扫描方向排列。在这样的热敏打印头的制造中,为了形成上述凸部需要比较长的时间。因此,本发明的第四方面的要解决的问题之一在于,提供能够实现打印品质的提高,并且能够实现制造效率的提高的热敏打印头。

[0597]

基于图89~图94关于第四方面的第一实施方式的热敏打印头d10进行说明。热敏打印头d10主要具有基板1、绝缘层2、电阻体层3、配线层4、保护层5和覆盖层6。并且,在此基础上,热敏打印头d10还具有配线基板71、散热部件72、多个驱动元件73、多个第一导线74、多个第二导线75、密封树脂76和连接器77。在图89中,为了便于理解,透视了保护层5和覆盖层6,并且省略了多个第一导线74、多个第二导线75和密封树脂76的图示。在图90和图91中,为了便于理解,透视了保护层5和覆盖层6。

[0598]

如图92所示,热敏打印头d10的基板1接合于散热部件72。配线基板71在y方向上位于与基板1相邻的位置。配线基板71固定在与基板1相同的散热部件72。在基板1上,形成有构成电阻体层3的一部分且在x方向上排列的多个发热部31(后述)。多个发热部31通过搭载在配线基板71的多个驱动元件73有选择地进行发热。多个驱动元件73根据经由连接器77从外部发送来的打印信号进行驱动。

[0599]

如图92所示,热敏打印头d10构成热敏打印机100的一部分。作为其它的要素,热敏打印机100具有压印辊79。压印辊79以将热敏纸等的记录介质78送出的方式构成。在压印辊79将记录介质78按压于多个发热部31的状态下,进行对记录介质78的印字。如在第三方面中所述,代替压印辊79,也可以采用不是辊状的其它的机构(例如,平坦的或者实质上平坦的按压面)。

[0600]

基板1如图89所示是在x方向上延伸的带状。基板1由半导体材料构成。该半导体材料例如为硅(si)的单晶材料。

[0601]

如图93所示,基板1具有主面11、背面12、端面13和中间面14。主面11和背面12在z方向上彼此朝向相反侧。基板1的主面11和背面12均为密勒指数是(100)的面。主面11和背面12在z方向上彼此朝向相反侧。如图92所示,在热敏打印头d10中,背面12与散热部件72相对。

[0602]

如图93所示,基板1的端面13朝向y方向。端面13与背面12相连。中间面14与主面11和端面13相连。中间面14包括相对于主面11倾斜的倾斜区域14a。如图93所示,在热敏打印头d10中,倾斜区域14a相当于中间面14的整体。如图93和图94所示,倾斜区域14a相对于主面11以倾斜角α倾斜。端面13的表面粗糙度比中间面14的表面粗糙度大。

[0603]

绝缘层2如图93所示,覆盖基板1的主面11和中间面14。绝缘层2位于基板1与电阻体层3之间。通过绝缘层2,基板1相对于电阻体层3和配线层4被电绝缘。绝缘层2例如由以原硅酸四乙酯(teos)作为原材料的二氧化硅(sio2)构成。绝缘层2的厚度例如为1μm以上且15

μm以下。基板1的端面13从绝缘层2露出。

[0604]

电阻体层3如图93所示,形成在基板1的主面11和中间面14上。此外,也可以是电阻体层3仅形成在中间面14上的结构。电阻体层3与绝缘层2接触。电阻体层3例如由氮化钽(tan)构成。电阻体层3的厚度例如为0.02μm以上且0.1μm以下。基板1的端面13从电阻体层3露出。在图93所示的例子中,端面13的整体没有被电阻体层3覆盖。而且,优选中间面14中的电阻体层3的前端部(某特定的层(该情况下为电阻体层3)中位于最下游侧的部分)被保护层5覆盖。在该情况下,构成为被施加电压的电阻体层3在热敏打印头d10的前端面(热敏打印头d10中位于最下游侧的面且包含端面13的面)中没有露出的结构。通过采用该结构,能够确保在热敏打印头d10的使用时的安全性。

[0605]

如图90、图91和图93所示,电阻体层3包含多个发热部31。在电阻体层3中,多个发热部31是从配线层4露出的部分。通过从配线层4对多个发热部31有选择地通电,多个发热部31将记录介质78局部地加热。多个发热部31在x方向上排列。多个发热部31之中在x方向上相邻的2个发热部31位于彼此分离的位置。沿着z方向看,多个发热部31与基板1的倾斜区域14a(中间面14)重叠。如图92所示,在热敏打印机100中,多个发热部31与压印辊79相对。

[0606]

配线层4如图93所示,与电阻体层3接触地形成。配线层4形成用于对电阻体层3的多个发热部31通电的导电路径。配线层4的电阻率比电阻体层3的电阻率小。配线层4例如是由铜(cu)构成的金属层。配线层4的厚度例如为0.3μm以上且2.0μm以下。此外,配线层4也可以为由层叠在电阻体层3上的钛(ti)层和层叠在该钛层上的铜层这2个金属层形成的结构。在该情况下的钛层的厚度例如为0.1μm以上且0.2μm以下。配线层4形成在基板1的主面11和中间面14上。配线层4位于离开中间面14与基板1的端面13的边界15的位置。端面13从配线层4露出。在图93所示的例中,端面13的整体没有被配线层4覆盖。而且,中间面14中的配线层4的前端部被保护层5覆盖。由此,被施加电压的配线层4构成为在热敏打印头d10的前端面中不露出的结构。通过采用该结构,能够确保在热敏打印头d10的使用时的安全性。

[0607]

在热敏打印头d10中,如图90和图91所示,配线层4包括公共配线41、多个独立配线42和多个中继配线43。它们的各个与多个发热部31的任一者导通。它们之中的公共配线41和多个独立配线42的各个,包含形成在基板1的主面11上的部分和形成在基板1的中间面14上的部分。公共配线41和多个独立配线42在y方向上相对于多个发热部31位于主面11所位于的一侧(y方向的上游侧)。多个中继配线43在y方向上相对于多个发热部31位于与公共配线41和多个独立配线42相反侧(y方向的下游侧)。多个中继配线43形成在中间面14上。

[0608]

如图90和图91所示,公共配线41具有基部411和多个延伸部412。基部411位于比多个独立配线42靠y方向的上游侧。基部411为在x方向上延伸的带状。多个延伸部412为从基部411的y方向的下游侧的端部向多个发热部31延伸的带状。多个延伸部412沿着x方向排列。多个延伸部412各自的一部分形成在基板1的中间面14上。多个延伸部412的各个与多个发热部31的任一者导通。公共配线41中,电流从基部411经由多个延伸部412流向多个发热部31。

[0609]

如图90和图91所示,多个独立配线42各自具有焊盘部421和延伸部422。焊盘部421在多个独立配线42的各个中位于y方向的上游侧。延伸部422为从焊盘部421向多个发热部31延伸的带状。多个独立配线42的延伸部422沿着x方向排列。延伸部422的一部分形成在基板1的中间面14上。延伸部422与多个发热部31的任一者导通。在x方向上,延伸部422与公共

配线41的多个延伸部412的任一者彼此相邻。在多个独立配线42的各个中,电流从多个发热部31的任一者经由延伸部422流向焊盘部421。

[0610]

如图90和图91所示,多个中继配线43各自与多个发热部31之中相互相邻的2个发热部31导通。该2个发热部31之中的一个发热部31,与公共配线41的多个延伸部412的任一者导通。该2个发热部31之中的另一个发热部31与多个独立配线42的任一者延伸部422导通。由此,多个中继配线43各自经由该2个发热部31与公共配线41和多个独立配线42的任一者导通。多个中继配线43的各个中,电流从与公共配线41的多个延伸部412的任一者导通的该2个发热部31中的一个发热部31,向与多个独立配线42的任一者的延伸部422导通的该2个发热部31中的另一个发热部31流通。该2个发热部31与形成在记录介质78的1个点(dot)对应。

[0611]

保护层5如图93所示,覆盖电阻体层3的多个发热部31和配线层4。保护层5具有电绝缘性。保护层5含有硅。保护层5例如由二氧化硅、氮化硅(si3n4)和碳化硅(sic)的任一者构成。或者,保护层5也可以是由这些物质中的多种构成的层叠体。保护层5的厚度例如为1.0μm以上且10μm以下。热敏打印机100中,记录介质78被图92所示的压印辊79按压在覆盖多个发热部31的保护层5的区域。基板1的端面13从保护层5露出。

[0612]

如图93所示,在保护层5设置有配线开口51。配线开口51在z方向上贯通保护层5。多个独立配线42的焊盘部421和多个独立配线42的延伸部422的各自的一部分从配线开口51露出。

[0613]

覆盖层6如图93所示覆盖保护层5。沿着z方向看,覆盖层6重叠于电阻体层3的发热部31。覆盖层6例如由碳化硅构成。基板1的端面13从覆盖层6露出。

[0614]

配线基板71如图92所示,相对于基板1位于y方向的上游侧。如图89所示,沿着z方向看,多个独立配线42在y方向上位于电阻体层3的多个发热部31与配线基板71之间。沿着z方向看,配线基板71的面积比基板1的面积大。并且,沿着z方向看,配线基板71为以x方向作为长边方向的矩形形状。配线基板71例如是pcb基板。在配线基板71搭载有多个驱动元件73和连接器77。

[0615]

散热部件72如图92所示,与基板1的背面12相对。背面12与散热部件72接合。配线基板71通过螺钉等的紧固部件被固定于散热部件72。在热敏打印头d10的使用时,从电阻体层3的多个发热部31产生的热的一部分,经由基板1传导到散热部件72。传导到散热部件72的热向外部被散热。散热部件72例如由铝(al)构成。

[0616]

多个驱动元件73如图89和图92所示,经由具有电绝缘性的裸片键合材(省略图示)搭载在配线基板71上。多个驱动元件73各自为构成各种电路的半导体元件。在多个驱动元件73各自接合有多个第一导线74各自的一端、和多个第二导线75各自的一端。多个第一导线74的另一端相对于多个独立配线42的焊盘部421分别地接合。多个第二导线75各自的另一端,与设置在配线基板71且与连接器77导通的配线(省略图示)接合。由此,打印信号、控制信号和使多个驱动元件73分别动作的电压(包含接地电位。)从外部经由连接器77被输入到多个驱动元件73。多个驱动元件73基于这些电信号将电压有选择地施加于多个独立配线42。由此,多个发热部31有选择地发热。

[0617]

密封树脂76如图92所示,覆盖多个驱动元件73、多个第一导线74和多个第二导线75,以及基板1和配线基板71的各自的一部分。密封树脂76具有电绝缘性。密封树脂76是例

如作为填充胶使用的黑色且软质的合成树脂。此外,密封树脂76也可以是黑色且硬质的合成树脂。

[0618]

连接器77如图89和图92所示,搭载在配线基板71的y方向的一端。连接器77连接于热敏打印机100具有的控制部(省略图示)。连接器77具有多个销。该多个销的一部分,与在配线基板71中多个第二导线75所接合的配线(省略图示)导通。并且,该多个销的另一一部分,与在配线基板71中和公共配线41的基部411导通的配线(省略图示)导通。对该多个销的其它的另一部分,供给对多个发热部31施加的印字用电压(包含接地电位。)。

[0619]

接着,基于图95~图103关于热敏打印头d10的制造方法的一例进行说明。

[0620]

如图95和图96所示在基材81形成槽部813。

[0621]

具体而言,如图95所示,形成覆盖基材81的第一掩模层891和覆盖第一掩模层891的一部分的第二掩模层892。基材81由半导体材料构成。该半导体材料例如是硅的单晶材料。基材81为硅晶片。在相对于z方向正交的方向上,与多个基板1分别相当的区域多个相连而成的结构相当于基材81。基材81具有主面811和背面812。主面811和背面812在z方向上彼此朝向相反侧。基材81的主面811和背面812均为密勒指数是(100)的面。第一掩模层891以覆盖主面811和背面812的方式形成。第一掩模层891由二氧化硅构成。第二掩模层892以覆盖主面811的第一掩模层891的区域的方式形成。第二掩模层892由氮化硅构成。在覆盖主面811的第一掩模层891的区域和覆盖该区域的第二掩模层892,形成有在z方向上贯通的掩模开口893。

[0622]

在第一掩模层891和第二掩模层892的形成时,首先,利用热氧化法形成覆盖主面811和背面812的二氧化硅的薄膜。接着,利用热cvd(chemical vapor deposition)形成覆盖将主面811覆盖的第一掩模层891的区域的氮化硅的薄膜。最后,利用光刻图案化和反应性离子蚀刻(rie:reactive ion etching),将覆盖主面811的二氧化硅的薄膜的区域的一部分和覆盖该区域的氮化硅的薄膜的一部分去除。由此,形成第一掩模层891和第二掩模层892,并且在覆盖主面811的该第一掩模层891的区域和覆盖该区域的第二掩模层892形成掩模开口893。

[0623]

作为第一掩模层891,也可以利用热cvd形成覆盖主面811和背面812的氮化硅的薄膜。在该情况下,利用光刻图案化和反应性离子蚀刻,形成在主面811中由第一掩模层891覆盖的规定的区域和该区域以外的主面811露出的区域即掩模开口893。

[0624]

接着,如图96所示,在基材81形成槽部813。槽部813通过对图96所示的掩模开口893中所露出的基材81的主面811的区域,利用使用了氢氧化钾(koh)水溶液的湿蚀刻形成。该蚀刻为各向异性。最后,利用使用了氢氟酸(hf)的湿蚀刻,去除第一掩模层891和第二掩模层892。通过以上工序,在基材81形成槽部813。槽部813从主面811在z方向上凹陷且沿着x方向延伸。槽部813由一对倾斜面814和底面815规定。一对倾斜面814与主面811相连,并且在y方向上彼此相对。相对于主面11的一对倾斜面814的各自的倾斜角α彼此相等。底面815在z方向上位于主面811与背面812之间,并且与一对倾斜面814相连。像这样,在基材81通过各向异性蚀刻形成一对倾斜面814和底面815,由此形成槽部813。

[0625]

在基材81形成槽部813后,也可以利用热氧化法形成覆盖主面11的二氧化硅的薄膜。在分别地接合有多个第一导线74的多个独立配线42的焊盘部421,存在通过镀覆层叠金属层的情况。该二氧化硅的薄膜在利用镀覆层叠金属层时,具有抑制该金属层的异常成长

的效果。

[0626]

接着,如图97所示形成覆盖基材81的主面11、一对倾斜面814和底面815的绝缘层2。绝缘层2通过利用等离子体cvd将以原硅酸四乙酯(teos)作为原料气体形成的二氧化硅的薄膜经由多次层叠在基材81而形成。

[0627]

接着,如图98~图100所示形成电阻体层3和配线层4。电阻体层3包括在x方向上排列的多个发热部31。配线层4与多个发热部31导通。

[0628]

如图98所示,在基材81上形成电阻体膜82。电阻体膜82以覆盖绝缘层2的整面的方式形成。电阻体膜82通过利用溅射法将氮化钽的薄膜层叠在绝缘层2而形成。

[0629]

接着,如图99所示形成覆盖电阻体膜82的整面的导电层83。导电层83通过利用溅射法将铜的薄膜经由多次层叠在电阻体膜82而形成。此外,在导电层83的形成时,也可以采用利用溅射法使钛的膜层叠在电阻体膜82后,对于该钛的薄膜利用溅射法将铜的薄膜经由多次层叠的方法。

[0630]

接着,如图100所示,对于导电层83实施了光刻图案化后,将导电层83的一部分去除。该去除利用使用了硫酸(h2so4)和过氧化氢(h2o2)的混合溶液的湿蚀刻进行。由此,配线层4与电阻体膜82接触地形成。并且,在基材81的一对倾斜面814上形成电阻体层3的多个发热部31。

[0631]

接着,如图101所示,形成覆盖电阻体层3的多个发热部31和配线层4的保护层5。保护层5通过利用等离子体cvd使氮化硅的薄膜层叠在多个发热部31和配线层4而形成。并且在本工序中,在保护层5形成图93所示的配线开口51。配线开口51通过对于保护层5实施了光刻图案化后,将保护层5的一部分去除而形成。该去除利用反应性离子蚀刻进行。由此,多个独立配线42的一部分(图93所示的多个独立配线42的焊盘部421和多个独立配线42的延伸部422的各自的一部分)从配线开口51露出。多个独立配线42的各自的一部分并且是从配线开口51露出的部分,例如通过导线键合构成分别地与多个第一导线74接合的焊盘部421。在从配线开口51露出的多个独立配线42的各自的部分(包括焊盘部421),也可以利用镀覆层叠金等的金属层。

[0632]

接着,如图102所示形成覆盖保护层5的覆盖层6。覆盖层6通过利用等离子体cvd使碳化硅的薄膜层叠在保护层5而形成。在本工序中,沿着z方向看,覆盖层6以与电阻体层3的多个发热部31重叠的方式形成。

[0633]

接着,如图103所示,将基材81在z方向上切断。在基材81的切断时,使用含有研磨颗粒的切割刀88。在本工序中,将基材81的槽部813在y方向上切断。通过本工序,被切断了的基材81成为基板1,并且在基板1形成有主面11、背面12、端面13和中间面14。主面11相当于基材81的主面811的一部分。背面12相当于基材81的背面812的一部分。端面13相当于本工序的基材81的切割面。中间面14相对于基材81的一对倾斜面814的任一者的一部分。因此,通过本工序,得到保护基板1的热敏打印头d10的主要部分。端面13的表面粗糙度比中间面14的表面粗糙度大的理由是,端面13为基材81的切割面,并且使包含基于研磨颗粒形成的加工痕的加工面,而中间面14使通过各向异性蚀刻将基材81的一部分去除而成的加工面。

[0634]

将基材81在z方向上切断的工序中,也可以使用激光。在本工序中,通过在基材81的主面811利用激光形成裂痕、槽、或者以规定的间隔排列为直线状的多个有底孔等之后,

对基材81作用外力,而将基材81切断。在本工序中,得到具有比中间面14的表面粗糙度大的表面粗糙度的端面13。

[0635]

接着,在配线基板71搭载多个驱动元件73和连接器77。接着,使基板1的背面12和配线基板71接合于散热部件72。接着,对于配线基板71进行多个第一导线74和多个第二导线75的接合。最后,对于基板1和配线基板71进行覆盖驱动元件73、多个第一导线74和多个第二导线75的密封树脂76的形成。经过以上的工序得到热敏打印头d10。

[0636]

接着,基于图104关于作为热敏打印头d10的变形例的热敏打印头d11进行说明。

[0637]

如图104所示,在热敏打印头d11中,中间面14的结构与热敏打印头d10的该结构不同。热敏打印头d11的中间面14包括倾斜区域14a和伸出区域14b。倾斜区域14a与主面11相连。伸出区域14b与端面13和倾斜区域14a相连。伸出区域14b在z方向上与主面11朝向相同侧。伸出区域14b与倾斜区域14a一起被绝缘层2覆盖。在热敏打印头d11中,端面13的表面粗糙度比中间面14的表面粗糙度大。热敏打印头d11的中间面14通过在热敏打印头d10的制造工序中的将基材81在z方向上切断的工序(参照图103)中,以底面815的一部分保留的方式将基材81切断而获得。

[0638]

接着,基于图105关于热敏打印头d10的制造方法的变形例进行说明。

[0639]

作为热敏打印头d10的制造工序中在基材81形成槽部813的工序(参照图96和图97)的变形例,举例图105所示的在基材81形成槽部813的方法。在基材81仅将一对倾斜面814利用各向异性蚀刻形成,由此形成槽部813。一对倾斜面814的各自的下端彼此相连。槽部813仅由一对倾斜面814规定。

[0640]

接着,关于热敏打印头d10的作用效果进行说明。

[0641]

热敏打印头d10包括朝向y方向的端面13、相对于主面11倾斜的倾斜区域14a,并且具有与主面11和端面13相连的中间面14。沿着z方向看,电阻体层3的多个发热部31与倾斜区域14a重叠。由此,在热敏打印头d10的使用时,能够使记录介质78与倾斜区域14a上的较小的面积接触。由此,多个发热部31产生的热高效地传导到记录介质78。因此,依据热敏打印头d10,第一,记录介质78的印字所需要的来自多个发热部31的发热量比较少即可,因此能够实现消耗电力的降低。第二,能够实现打印品质的提高。

[0642]

在热敏打印头d10中,基板1的端面13从电阻体层3和配线层4的双方露出。这样的端面13的结构,在热敏打印头d10的制造中,通过具有图95和图96所示的在基材81形成槽部813的工序、和图103中所示的将基材81在z方向上切断的工序能够获得。

[0643]

在图95和图96所示的在基材81形成槽部813的工序中,在基材81形成规定槽部813的至少一部分的一对倾斜面814。在之后的工序即形成电阻体层3的工序(参照图98~图100)中,在一对倾斜面814上形成电阻体层3。由此,在热敏打印头d10中,包括基板1,其具有包含倾斜区域14a的中间面14,并且能够设为沿着z方向看多个发热部31与倾斜区域14a重叠的结构。

[0644]

为了打印品质的提高,在基材81形成一对倾斜面814的情况下,与形成从基材81的主面811在z方向上突出的凸部的情况相比,形成从主面811在z方向上凹陷的槽部813的情况下,一对倾斜面814的形成时间缩短。这是因为,伴随一对倾斜面814的形成的基材81的去除体积,相比形成该凸部的情况,在形成槽部813的情况下变小。并且,在将基材81在z方向上切断时,通过槽部813在y方向上被分断,热敏打印头d10的主要部分的制造个数变成2倍。

因此,依据热敏打印头d10的制造方法,能够实现制造效率的提高,并且基板1的端面13可以说是实现了制造效率的提高的热敏打印头d10的制造时的痕迹。根据以上工序,基于热敏打印头d10,能够实现打印品质的提高和该热敏打印头的制造效率的提高这两者。

[0645]

基材81由半导体材料(硅的单晶材料)构成。由此,能够在基材81利用各向异性蚀刻形成一对倾斜面814。

[0646]

基板1由半导体材料(硅的单晶材料)构成。由此,由于基板1的导热率变得比较大(大约170w/(m

·

k)),因此能够实现热敏打印头d10的散热性的提高。并且,基板1的端面13相对于外部露出的结构对于散热性的提高有贡献。在该情况下,端面13的表面粗糙度比基板1的中间面14的表面粗糙度大的结构,导致端面13的表面积的增加,因此能够更有效地使热敏打印头d10的散热性提高。而且,热敏打印头d10的散热性提高对于打印速度的高速化有贡献。

[0647]

配线层4包括形成在中间面14上的部分,并且位于离开中间面14与端面13的边界15的位置。由此,在图105所示的将基材81在z方向上切断的工序中,切割刀88不与配线层4接触地将基材81切断。因此,在本工序中能够防止配线层4断线。

[0648]

热敏打印头d10还具有覆盖多个发热部31和配线层4的保护层5。由此,多个发热部31和配线层4被保护层5保护,并且在热敏打印头d10的使用时,记录介质78相对于热敏打印头d10的接触变得圆滑。

[0649]

热敏打印头d10具有覆盖保护层5的覆盖层6。沿着z方向看,覆盖层6与多个发热部31重叠。由此,构成为在热敏打印头d10的使用时,记录介质78与覆盖层6接触的结构。因此,能够抑制记录介质78的送出导致的保护层5的磨损。

[0650]

热敏打印头d10还具有散热部件72。基板1的背面12接合于散热部件72。由此,在热敏打印头d10的使用时,能够使从多个发热部31产生的热的一部分经由基板1和散热部件72迅速地释放到外部。

[0651]

基于图106~图108,关于本发明的第四侧面的第二实施方式的热敏打印头d20进行了说明。在这些图中,对于与上述的热敏打印头d10相同或者类似的要素标注了相同的附图标记,而省略了重复说明。在图106中,为了便于理解,透视了保护层5和覆盖层6,并且省略了多个第一导线74、多个第二导线75和密封树脂76的图示。在图107和图108中,为了便于理解,透视了保护层5和覆盖层6。

[0652]

在热敏打印头d20中,配线层4的结构与上述的热敏打印头d10的该结构不同。

[0653]

如图106~图108所示,在热敏打印头d20中,配线层4包括公共配线41和多个独立配线42,并且不包括多个中继配线43。公共配线41在y方向上相对于电阻体层3的多个发热部31位于基板1的端面13所位于的一侧(y方向的下游侧)。多个独立配线42在y方向上相对于多个发热部31位于与公共配线41相反侧。公共配线41和多个独立配线42的各自的延伸部422的一部分形成在基板1的中间面14上。

[0654]

如图107和图108所示,公共配线41的基部411位于从多个发热部31向y方向的下游侧最远离的位置。公共配线41的多个延伸部412为从基部411的y方向的上游侧的端部向多个发热部31延伸的带状。多个发热部31在y方向上位于公共配线41与多个独立配线42之间。沿着z方向看,多个发热部31各自成为被公共配线41的多个延伸部412的任一者与多个独立配线42的任一者的延伸部422在y方向上夹着的结构。

[0655]

接着,关于热敏打印头d20的作用效果进行说明。

[0656]

热敏打印头d20具有:朝向y方向的端面13;和包含相对于主面11倾斜的倾斜区域14a并且与主面11和端面13相连的中间面14。沿着z方向看,电阻体层3的多个发热部31与倾斜区域14a重叠。端面13从电阻体层3和配线层4的双方露出。因此,依据热敏打印头d20,也能够实现打印品质的提高和该热敏打印头的制造效率的提高这两者。并且,通过具有与热敏打印头d10同样的结构,能够起到与该结构对应的作用效果。

[0657]

在热敏打印头d20中,多个发热部31在y方向上位于公共配线41与多个独立配线42之间。换言之,1个发热部31与形成于记录介质78的1个点(dot)对应。由此,与热敏打印头d10的配线层4的结构(参照图91)相比较,能够使沿着x方向的单位长度上的多个独立配线42的数量更加增加。因此,能够使沿着x方向的单位长度上的与1点对应的发热部31的数量更加增加。因此,由于记录介质78的打印所涉及的沿着x方向的每单位长度的打印点数(点密度)增加,所以能够对记录介质78实施更加精细的打印。

[0658]

热敏打印头d10和热敏打印头d20各自所具有的配线层4的结构是一个例子。本发明的配线层4的结构不限于热敏打印头d10和热敏打印头d20各自所具有的结构。

[0659]

本发明不限于上述的第四方面的实施方式。本发明的各部的具体结构能够进行各种设计变更。本发明的第四方面的实施方式包括以下的附记1d~16d记载的结构。

[0660]

附记1d.

[0661]

一种热敏打印头,其包括:

[0662]

基板,其具有朝向厚度方向的主面、朝向副扫描方向的端面和包含相对于上述主面倾斜的倾斜区域并且与上述主面和上述端面相连的中间面;

[0663]

电阻体层,其包含在主扫描方向上排列的多个发热部,并且形成在上述中间面上;和

[0664]

与上述多个发热部导通并且与上述电阻体层接触地形成的配线层,

[0665]

沿着上述厚度方向看,上述多个发热部与上述倾斜区域重叠,

[0666]

上述端面从上述电阻体层和上述配线层露出。

[0667]

附记2d.

[0668]

附记1d记载的热敏打印头,

[0669]

上述端面的表面粗糙度比上述中间面的表面粗糙度大。

[0670]

附记3d.

[0671]

附记1d或者2d记载的热敏打印头,

[0672]

上述配线层包括形成在上述中间面上的部分,并且位于离开上述中间面与上述端面的边界的位置。

[0673]

附记4d.

[0674]

附记3d记载的热敏打印头,

[0675]

上述配线层包括公共配线和独立配线,

[0676]

上述公共配线和上述独立配线的各自与上述多个发热部的任一者导通,

[0677]

上述公共配线和上述独立配线的各自包括形成在上述中间面上的部分。

[0678]

附记5d.

[0679]

附记4d记载的热敏打印头,

[0680]

上述公共配线和上述独立配线在上述副扫描方向上相对于上述多个发热部位于上述主面所位于的一侧,并且在上述主扫描方向上彼此相邻,

[0681]

上述配线层包括在上述副扫描方向上相对于上述多个发热部位于与上述公共配线和上述独立配线相反侧的中继配线,

[0682]

上述中继配线经由上述多个发热部之中的彼此相邻的2个发热部与上述公共配线和上述独立配线导通。

[0683]

附记6d.

[0684]

附记4d记载的热敏打印头,

[0685]

上述公共配线在上述副扫描方向上相对于上述多个发热部位于上述端面所位于的一侧,

[0686]

上述独立配线在上述副扫描方向上相对于上述多个发热部位于与上述公共配线相反侧,

[0687]

上述多个发热部在上述副扫描方向上位于上述公共配线与上述独立配线之间。

[0688]

附记7d.

[0689]

附记1d至6d的任一项记载的热敏打印头,

[0690]

上述基板由半导体材料构成,

[0691]

上述半导体材料包含硅的单晶材料。

[0692]

附记8d.

[0693]

附记7d记载的热敏打印头,

[0694]

还包括覆盖上述主面和上述中间面的绝缘层,

[0695]

上述绝缘层位于上述基板与上述电阻体层之间,

[0696]

上述端面从上述绝缘层露出。

[0697]

附记9d.

[0698]

附记1d至8d中任一项记载的热敏打印头,

[0699]

还包括覆盖上述多个发热部和上述配线层的保护层,

[0700]

上述端面从上述保护层露出。

[0701]

附记10d.

[0702]

附记9d记载的热敏打印头,

[0703]

还包括覆盖上述保护层的覆盖层,

[0704]

沿着上述厚度方向看,上述覆盖层与上述多个发热部重叠,

[0705]

上述端面从上述覆盖层露出。

[0706]

附记11d.

[0707]

附记1d至10d中任一项记载的热敏打印头,

[0708]

还包括散热部件,

[0709]

上述基板具有在上述厚度方向上与上述主面朝向相反侧的背面,

[0710]

上述背面与上述散热部件接合。

[0711]

附记12d.

[0712]

一种热敏打印头的制造方法,其包括:

[0713]

在具有朝向厚度方向的主面的基材中,形成从上述主面在上述厚度方向上凹陷且

沿着主扫描方向延伸的槽部的工序;

[0714]

在上述基材上形成包含在上述主扫描方向上排列的多个发热部的电阻体层的工序;和

[0715]

将与上述多个发热部导通的配线层以与上述电阻体层接触的方式形成的工序,

[0716]

在形成上述槽部的工序中,在上述基材形成与上述主面相连,且在副扫描方向上彼此相对并且规定上述槽部的至少一部分的一对倾斜面,

[0717]

在形成上述电阻体层的工序中,在上述一对倾斜面上形成上述电阻体层,

[0718]

在形成上述配线层的工序之后,还包括以上述槽部在上述副扫描方向上被分断的方式,将上述基材在上述厚度方向上切断的工序。

[0719]

附记13d.

[0720]

附记12d记载的热敏打印头的制造方法,

[0721]

上述基材由半导体材料构成,

[0722]

上述半导体材料包含硅的单晶材料,

[0723]

在形成上述槽部的工序中,利用各向异性蚀刻形成上述一对倾斜面。

[0724]

附记14d.

[0725]

附记13d记载的热敏打印头的制造方法,

[0726]

在形成上述槽部的工序之后,并且在形成上述电阻体层的工序之前,还具有形成覆盖上述主面和上述一对倾斜面的绝缘层的工序。

[0727]

附记15d.

[0728]

附记12d至14d的任一项记载的热敏打印头的制造方法,

[0729]

在形成上述配线层的工序之后,并且将上述基材切断的工序之前,还具有形成覆盖上述多个发热部和上述配线层的保护层的工序。

[0730]

附记16d.

[0731]

附记15d记载的热敏打印头的制造方法,

[0732]

在形成上述保护层的工序之后,并且将上述基材切断的工序之前,还具有形成覆盖上述保护层的覆盖层的工序,

[0733]

在形成上述覆盖层的工序中,沿着上述厚度方向看上述覆盖层与上述多个发热部重叠。

[0734]

〔第四方面的实施方式的附图标记的说明〕

[0735]

d10、d20:热敏打印头1:基板

[0736]

11:主面12:背面13:端面

[0737]

14:中间面14a:倾斜区域14b:伸出区域

[0738]

15:边界2:绝缘层3:电阻体层

[0739]

31:发热部4:配线层41:公共配线

[0740]

411:基部412:延伸部42:独立配线

[0741]

421:焊盘部422:延伸部43:中继配线

[0742]

5:保护层51:配线开口6:覆盖层

[0743]

71:配线基板72:散热部件73:驱动元件

[0744]

74:第一导线75:第二导线76:密封树脂

[0745]

77:连接器78:记录介质

[0746]

79:压印辊81:基材

[0747]

811:主面812:背面813:槽部

[0748]

814:倾斜面815:底面82:电阻体膜

[0749]

83:导电层88:切割刀

[0750]

891:第一掩模层892:第二掩模层

[0751]

893:掩模开口α:倾斜角。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。