一种cob模组封装方法

技术领域

1.本发明涉及led芯片封装技术领域,尤其是指一种cob模组封装方法。

背景技术:

2.led封装是指发光芯片的封装,led封装的功能在于提供芯片足够的保护,防止芯片在空气中长期暴露或机械损伤而失效,以提高芯片的稳定性,而且还要能够透光,对光线的集中性和光斑有较高要求。

3.cob(chip on board)显示技术是一种led领域的新型显示技术,相比传统的pob(package on board)显示技术,它有效的优化了产业流程,节省了灯珠的装带和运输成本,同时可以进一步减小led间距,在显示效果上,也从灯珠点发光,转变为类似lcd、oled等玻璃基面板的面发光效果,使其具有可靠性高、散热性好、节约材料、工艺简单和像素密度高等优点。

4.cob模组主要由三部分组成,分别为正面封装后的发光层,中间的基底,和背面的驱动ic、接口及其他电子料,把发光层与极板、驱动ic等装配为最终产品的过程称之为封装。目前的封装过程中都会在发光元件周围涂覆胶层,一是隔绝空气,避免led被氧化;二是防止在使用或移动过程中直接接触到led,避免碰撞损坏。封装时,先将发光元件、驱动ic、接口及其他电子料先组装在基底上形成cob半成品,再在发光元件外第二胶层。现有的小间距cob模组封装中,都是采用透明胶液,涂覆形成的胶层表面平整,存在相邻发光元件之间无阻挡,容易产生混光现象,使显示效果变差;发光元件发光往各个方向,除正向光外,其余往侧面发出的光经胶层折射后仍然往不同的侧方向,即使发光效率/出光率高,然而光线出射角度大,且基底表面的墨色不够黑且表面平整度较差,背景反光不能被有效地吸收,画面对比度较低,观测者接收到的光量减少,出光的利用率较低,容易产生亮度不够的缺陷。

5.当前,提高画面对比度最有效的方式是采用黑色胶层,同时黑色胶层的黑度不能太大,否则会显著影响cob模组的发光亮度。由于基底的厚度、颜色以及胶层的厚度、颜色均存在误差,当黑色胶层封装在极板表面后,误差被放大。黑色胶层中加入了会显著吸收环境光的黑色剂,以及会显著散射环境光的扩散粉,因此,在实际产品的生产过程中,厚度误差表现在色差上,显著影响了cob模组产品本身的表观一致性。

技术实现要素:

6.为此,本发明所要解决的技术问题在于克服现有技术中由于胶层和基底误差叠加造成的表观一致性差的缺陷,提供一种cob模组封装方法。

7.为解决上述技术问题,本发明提供了一种cob模组封装方法,包括:s10:提供一cob基板,所述cob基板上包括若干发光芯片组成的阵列;s20:对所述cob基板的非发光芯片区均匀点胶,将不透光胶水在所述阵列的每条间隙中并列注滴形成多个胶水条;s30:多个胶水条在所述cob基板上自流平,形成厚度为发光芯片高度0.02-0.5倍

的第一胶层;s40:采用透光胶水覆盖第一胶层和发光芯片上半部分形成第二胶层。

8.在本发明的一个实施例中,相邻发光芯片之间的间隙大于0.6mm。

9.在本发明的一个实施例中,第一胶层的厚度h由点胶的总重管控,h=m/ρ/(a

×

b-a

×b×

c),其中,a、b为cob基板的长宽,a、b为发光元件的平均长宽,c为发光元件的数量,ρ为胶水的平均密度,m为胶水的胶重,m=ma

×

ca,其中ma为每一行的胶重,ca为点胶行数。

10.在本发明的一个实施例中,步骤s20中使用点胶机点胶,所述点胶机采用压电喷射阀或气动喷射阀,点胶机的喷嘴的直径为0.06mm~0.2mm。

11.在本发明的一个实施例中,点胶时,所述点胶机的喷嘴与cob基板表面之间的距离为0.3mm~3mm。

12.在本发明的一个实施例中,点胶机在xy轴的精度误差不大于0.06mm。

13.在本发明的一个实施例中,对所述点胶机的出胶能力进行周期性校正,校正时,开始点胶前,点胶头对称重装置连续喷射多次,计算得到第一次单点胶重;再次连续喷射,获得第二次单点胶重;判断两次单点胶重的偏差与预设偏差的关系,若在预设偏差以内,则以第二次单点胶重作为点胶基准,若超过预设偏差,则再进行多次连续喷射,获得多个单点胶重,根据偏差趋势,确定出现的问题并处理。

14.在本发明的一个实施例中,透光胶水铺设于离型膜上,cob基板的发光面朝向离型膜,模压模具将离型膜和cob基板夹持在中间。

15.在本发明的一个实施例中,透光胶水包括填充粉和消泡粉,其中,填充粉占非固相胶体总重的0-60wt%,消泡粉占非固相胶体总重的0-2wt%。

16.在本发明的一个实施例中,第二胶层的厚度为0.05mm~0.33mm。

17.在本发明的一个实施例中,在点胶前,对cob模组进行超声清洗和等离子冲击。

18.在本发明的一个实施例中,在步骤s30中,对第一胶层进行固化及除湿。

19.本发明的上述技术方案相比现有技术具有以下优点:1.通过将堆叠的胶水分成多行点涂在cob模组上,实现胶水自流平后对cob模组的全面覆盖;2.自流平靠胶水自重作用流动形成平整光滑表面能够确保第一胶层厚度均匀,且第一胶层表面光洁平整,表观显示效果好。

附图说明

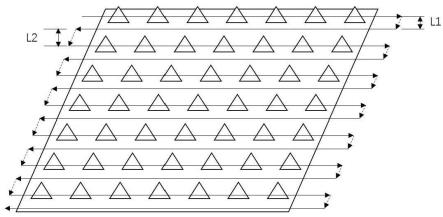

20.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中图1是本发明cob基板多次填充路径示意图;图2是本发明cob模组结构示意图;图3是一次填充路径示意图;图4是粗处理后一次填充的第一胶层厚度分布图;图5是粗处理后两次填充的第一胶层厚度分布图;图6是精处理后一次填充的第一胶层厚度分布图;

图7是精处理后两次填充的第一胶层厚度分布图;图8是第二胶层模压示意图。

21.说明书附图标记说明:1、cob基板;2、发光芯片;3、第一胶层;4、第二胶层;5、模具;6、离型膜。

具体实施方式

22.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

23.参照图1所示,本发明的一种cob模组封装方法,以pcb板作为cob模组的基底,包括:s10:提供一cob基板,所述cob基板上包括若干发光芯片组成的阵列。本实施例中的cob基板即为表面固定有发光芯片2固定的pcb板。

24.由于封装时胶水需要在pcb板表面铺展,以完全覆盖pcb板。若采用模压、刮平的方式使胶水铺展,一方面发光芯片2间隔设置,可能会压坏或刮掉发光芯片2,另一方面会在胶水表面形成刮痕等,导致胶水表面不平整,从而外观显示pcb板表面墨色不一致,影响观感。故本发明的实施例,在s20:对所述cob基板的非发光芯片区均匀点胶,将不透光胶水在所述阵列的每条间隙中并列注滴形成多个胶水条;s30:多个胶水条在所述cob基板上自流平,形成厚度为发光芯片高度0.02-0.5倍的第一胶层。自流平靠胶水自重作用流动形成平整光滑表面,能够确保第一胶层3厚度均匀,且第一胶层3表面光洁平整,表观显示效果好。自流平时,不透光胶水滴落到pcb板表面后,向外扩展浸润pcb板表面,由点胶形成的胶水条扩散形成覆盖pcb板表面的胶层。在胶量大的情况下,不易实现对点胶的精确控制,且胶层厚度较高,无法满足客户对第一胶层3厚度的需求。但在胶量少的情况下,胶水浸润速度慢,且不能够保证胶水能够完全覆盖pcb表面。为此,本实施例中,对所述cob基板的非发光芯片区均匀点胶时,将不透光胶水在所述阵列的每条间隙中并列注滴形成多个胶水条。即每次填充的胶水条之间具有一定的距离,不重叠,从而当胶水条在pcb板表面浸润扩散,相邻两胶水条接触,在分子间吸引力的作用下,两胶水条能够快速合为一体,提高了不透光胶水在pcb板表面的浸润速度,且形成的胶层厚度薄,减少了覆盖pcb板所需的胶量。具体的,能够形成厚度为发光芯片2高度0.02-0.5倍的第一胶层3。

25.而后,步骤s40:参照图2所示,采用透光胶水覆盖第一胶层3和发光芯片2上半部分形成第二胶层4。使得芯片被全封装,防止受污染或人为损坏,同时不影响发光芯片2的发光强度。且即使封装后的总厚度存在误差,由于透光胶水不会由于厚度的变化影响色差,因此在第一胶层3厚度均匀,表面光滑平整的情况下,cob基板1外观颜色均匀,能够保证cob基板1整体表观的一致性。

26.采用本发明的处理工艺,对发光芯片2间的每个间隙进行多次填充,每次填充非上下叠加,而是并排点胶,利用点胶后胶水的自流平特性,使得第一胶层3能够完全覆盖在pcb板上,且第一胶层3表面平整光滑,同时厚度较薄,保证第一胶层3的表观显示效果好,进而由于第二胶层4为透光胶水,因此整个cob基板1的外观美观,显示效果好。

27.当然,参照图3所示,当发光芯片2之间的间隙过小,一次点胶即可填满间隙,则不再进行多次填充。当相邻发光芯片2之间的间隙较大,具体的当相邻发光芯片2之间的间隙

大于0.6mm时,则进行多次填充。填充次数依据间隙的宽度决定,本实施例中,当间隙宽度在0.6mm-2.0mm时,进行两次填充,当间隙宽度在2.0mm以上时,可以进行3次或更多次填充。以发光芯片2之间的间隙为1.25为例,对本发明的效果进行验证。首先,对自流平后的cob基板1进行水平校准。具体的,测量连续三颗发光芯片2顶部的中心点是否在同一高度,若在,则cob基板1水平,若不在,则对cob基板1调平。其次将cob基板1划分为多个区域,测量每个区域内最高点与最低点的差值。最后利用发光芯片2的高度减去差值即为各个区域内第一胶层3的高度。

28.在点胶前对cob基板1进行了相同的处理后,对cob基板1进行点胶。本发明的实施例一中,参照图3和图4所示,对cob基板1进行粗处理后,在相邻发光芯片2之间的间隙仅进行一次填充,此时pcb板上存在部分区域第一胶层3厚度过薄,与其他区域厚度差异大,由此可知,此种情况下仅一次填充不能达到使第一胶层3厚度均匀的目的。参照图1和图5所示,针对上述cob基板1,在相邻发光芯片2之间的间隙进行两次填充。此时pcb板上各区域的第一胶层3厚度差异小,即第一胶层3厚度均匀,相对于一次填充,第一胶层3的均匀性改善明显。

29.本发明的实施例二中,参照图6所示,对cob基板1进行精细处理后,在相邻发光芯片2之间的间隙仅进行一次填充,此时pcb板上第一胶层3的厚度相对集中,但第一胶层3的厚度最高点与最低点之间差距仍较大。参照图7所示,针对上述处理后的cob基板1,在相邻发光芯片2之间的间隙进行两次填充。此时第一胶层3厚度的最高点与最低点之间的差距小,且pcb板上一半的区域内第一胶层3的厚度相同。由此可知,通过多次填充能够大大提高第一胶层3在pcb板上的均匀性,且相对精细处理的cob基板1,针对粗处理后的cob基板1,多次填充对第一胶层3厚度均匀性的提升更加明显。但对精细处理后的cob基板1再经多次填充,第一胶层3厚度更均匀。具体的,本实施例中的精细处理包括超声清洗并漂洗干净,而后再高频等离子冲击,在pcb板表面形成凹坑以将cob基板1上无发光芯片2的部位形成亲水表面。

30.当然,当进行多次填充时,点胶头每次的点胶量与进行单次填充的点胶量不相同,但保证cob基板1的总点胶量一致,从而第一胶层3的厚度h能够由点胶的总重管控。具体的:h=m/ρ/(a

×

b-a

×b×

c),其中,h为第一胶层3的厚度,a、b为pcb板的长宽,a、b为发光元件的平均长宽,c为发光元件的数量,ρ为胶水的平均密度,m为胶水的胶重。m=ma

×

ca,其中ma为每一行的胶重,ca为点胶行数。当对相邻发光元件之间的间隙仅进行一次填充时,点胶的行数远少于对相邻发光元件之间的间隙进行多次填充时的点胶行数,因此进行多次填充时,每行的胶重也少于依次填充时每行的胶重。参照图5所示,本发明的两次填充中,第一次填充的宽度为l1,第二次填充的宽度为l2,则理论上l2=lp-l1。由于实际操作中存在误差,因此设置l1与l2的宽度相似,l1与l2之和不小于lp,且l1与l2之间的误差小于0.1mm,从而能够保证l1范围和l2范围内实际使用的胶量保持一致,均为一次填充中每行使用的胶量的一半。同时l1还根据实际点胶后的平均线宽和实际散布确定。当lp的尺寸更大时,还可以选用3次或更多次填充方法,每次填充宽度一致,保证每次填充使用的胶量一致,从而填充的高度一致,更利于快速实现自流平。

31.作为本发明的优选实施,利用点胶机将不透光胶水点胶至相邻发光芯片2之间间

隙的pcb板上,点胶头来回移动点胶。点胶机能够专门对流体胶水进行控制,将不透光胶水点滴、涂覆于pcb板表面的精确位置。点胶头在两个方向移动的过程中均进行点胶,节约时间,提高点胶效率。点胶机采用压电喷射阀或气动喷射阀,能精确控制胶体流量和胶点的位置,以获得均匀的胶点,同时实现对胶点的准确定位,一致性好。点胶机的喷嘴的直径为0.06mm~0.2mm,喷嘴采用普通喷嘴或加长型喷嘴,过小的喷嘴不适应现有的通用胶水,极其容易出现堵塞,过大的喷嘴喷射散布程度偏大,容易导致胶水残留在led芯片上方,影响显示效果。点胶时,点胶机的喷嘴与pcb板之间的距离为0.3mm~3mm。高度过小,会造成点胶机的阀体与pcb板接触,影响点胶效果。高度越大,点胶喷射散布越大,达到3mm时点胶喷射散布仍能与发光元件2之间的间隙匹配,当超过5mm时,仅通过设备已无法有效的管控散布程度。进一步的,点胶机在xy轴的精度误差不大于0.06mm。精度不足的话,会出现点胶相对不均匀的区域,流平后会出现明显的相对凸起。

32.作为本发明的优选实施例,透光胶水通过模压覆盖第一胶层3和发光元件。模压工艺简单,方便管控总厚度,且能够尽可能保证透光胶水的平整。参照图8所示,模压步骤包括:将透光胶水铺设于离型膜6上,为防止透光胶水从离型膜6上滴落,透光胶水铺设于离型膜6上表面;而后使cob基板1的发光面朝向离型膜6,即cob基板1倒置;模压模具5将离型膜6和cob基板1夹持在中间,由于模压模具5的挤压,透光胶水向四周铺展,完全覆盖发光元件的同时填充相邻发光元件之间的间隙。由于形成第二胶层4时受到压力作用,为防止压力作用下第一胶层3变形,在步骤s20中,对第一胶层3进行固化,同时对其进行除湿,以防第二胶层4与第一胶层3粘接不良。

33.在第一胶层3上模压第二胶层4的工艺,相比传统的单层模压工艺,实际模压厚度更薄,因此存在两个问题,一个是透光胶水在离型膜6上完全压平前,会更快的接触上下的高温区域,导致最终产品上气泡的产生;第二是原有的胶粉比例下,过量胶在新的实际厚度下,由于胶流动方向性本身的不可控,加上溢胶区域的变窄,很容易出现不再溢胶,而是胶粉体积大幅压缩的情况,导致表面显示不均的表现。基于此,相对于原单胶层主要使用大量的扩散粉、一定量的填充粉和一定量的增粘粉获得较好的综合性能;本实施例中,透光胶水在低实际厚度和高一致性的需求下,需要将窄粒径分布的扩散粉完全替换为宽粒径分布的填充粉,同时将增粘粉替换为超小粒径、超低密度的消泡粉,即透光胶水包括填充粉和消泡粉,其中,填充粉占非固相胶体总重的0-60wt%,消泡粉占非固相胶体总重的0-2wt%。

34.模压工艺用总厚度h管控显示效果。总厚度为第一胶层33的厚度加上第二胶层4的厚度。总厚度控制0.15mm~0.35mm,在本发明的实施例中,第一胶层33的厚度为0.02mm~0.1mm,因此第二胶层4的厚度控制在0.05mm~0.33mm。胶层厚度由胶量控制,过小的胶量下,模压后cob本身的平整性较差,表观效果不佳,且当设备出现异常时,制程有更大概率出现不良;胶量过大时,led芯片发光时在模压胶边缘容易出现亮暗线,同样影响显示效果。

35.进一步的,不管是单组分包装还是双组分包装的环氧树脂胶水,随着使用时间的延长,都存在粘度逐渐爬升的现象;此外,含有填充粉和碳粉的胶水并非标准的牛顿流体,可能存在剪切变稀或剪切变稠的现象;不管是气动喷射阀还是压电喷射阀,点胶时供气系统一般均为固定气压供气,不会使用专用的伺服电机控制的螺杆阀供气,因此,随着针管内胶水容量的不断减少,气压也是存在衰减的情况。因此,如果连续点胶,不周期性调节工艺的话,每一片cob基板1的胶量是无法得到有效管控的。为此,本实施例中对点胶机的出胶能

力进行周期性校正。

36.具体的,以如下校正方案为例对点胶机进行校正。在开始点胶前,点胶头对称重装置,例如底部放有精密电子秤的量杯,连续喷射多次,比如50-200次,计算得到第一次单点胶重m1,m1为称重装置结果除以喷射次数。工作一段时间后,点胶头再次对称重装置连续喷射,获得第二次单点胶重m2。本实施例中以5%作为预设偏差,若偏差在5%以内,则说明偏差较小,可以继续工作,若偏差超过5%则说明点胶设备或者胶水或者工艺出现问题,需要停机进行处理。具体的,如果m1与m2的偏差在5%以内,由于每次喷出的胶量变化,而每个间隙需要的胶量不变,因此喷涂的点数需要对应m2变化。根据m2胶重,重新校正cob基板1上每个间隙喷涂的点数ma/m2。如果m1与m2偏差超过5%,则再进行多次连续喷射,获得多个单点胶重m3、m4等,根据偏差趋势,确定出现的问题并处理。比如如果偏差不断扩大,则可能胶水粘度爬升过大,此时需要更换新的胶水,或者调整点胶工艺,如喷嘴的加热温度。生产过程中,校正周期为5-30min;一管胶水,使用更换周期需控制在6h内。

37.本发明中,靠近cob基板表面的胶层通过点胶形成不透光的第一胶层3,通过将堆叠的胶水分为多行点涂,保证第一胶层3对cob基板1的全覆盖,且第一胶层3厚度均匀且能够达到较薄的厚度。第一胶层3通过自流平实现,表面平整光滑,表观效果好,从而保证cob基板1整体的表观效果好。

38.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。