1.本发明涉及半导体器件封装领域,特别是涉及一种异面正对圆电极高耐压碳化硅光导开关。

背景技术:

2.与传统的si、gaas材料相比,4h-sic具有禁带宽度大、击穿场强高、介电常数大和热导率高等优点,同时具有较高的饱和电子迁移速度,是最适合制备超快、大功率、耐高温器件的材料。光导开关(pcss)具有重复频率高、抖动小、开关速度快、峰值电流耐受能力强、损耗小等优点,但是通常的光导开关,受表面闪络和电流密度高等的限制,开关很容易发生沿面击穿,导致性能退化。

3.中国专利文献cn200710045225.9提供了一种高耐压碳化硅光导开关,其采用相对面型设计,成倍地提高了开关的耐压能力,但是该发明所采用的技术方案容易造成电极处电流密度集聚,导致瞬间金属半导体接触失效,无法满足器件高重频、长寿命的工作要求。

技术实现要素:

4.为了解决上述技术问题,本发明的目的在于提供一种异面正对圆电极高耐压碳化硅光导开关,具体的,包括半绝缘碳化硅晶片、输入电极和输出电极,其中输入电极和输出电极正对处于晶片的异侧平面内:输入电极位于晶片正面;输出电极位于晶片背面。

5.进一步的,输入电极和输出电极的周围设置有不同直径的圆环形槽体,不同直径的圆环形槽体的中心与输入电极、输出电极的圆心均在同一轴线上,不同直径的圆环即为同心圆环。

6.进一步的,输入电极和输出电极是直径相同的圆电极,输入电极的圆心、输出电极的圆心与晶片的中心位于同一轴线上,即输入电极与输出电极处于正对位置。

7.进一步的,圆环形槽体上设置有钝化层。

8.进一步的,不同直径包括内径与外径,不同直径的圆环形槽体环宽相等,相邻同心圆环间采用等距方式设置。

9.进一步的,不同直径的圆环形槽体环宽为0.3mm-0.5mm;采用等距方式设置,具体指相邻同心圆环之间的最短距离为0.3mm-0.5mm。

10.进一步的,圆环形槽体环宽与相邻同心圆环之间的最短距离相等。

11.进一步的,圆环形槽体的尺寸通过电场仿真优化法进行计算。

12.进一步的,圆环形槽体的加工方法包括激光刻蚀、湿法刻蚀和干法刻蚀,可以任选其一进行加工制作。

13.进一步的,输入电极和输出电极表面均有金属膜层,具体包括ni/w膜层和合金膜层。

14.进一步的,合金膜层为ta/ti/pd/au、ta/tiw/pd/au、ta/tiw/pt/au、ti/pd/au或tiw/pt/au。

15.进一步的,合金膜层为ta/ti/pd/au。

16.进一步的,ni层厚度为800-1000,w层厚度为1500-1800。

17.采用上述技术方案后,与现有技术相比,本发明的有益之处在于:通过在碳化硅晶片的输入电极和输出电极周围分别设置多个不同直径的圆环形槽体,延长了输入电极和输出电极在晶片表面的沿边距离,大大降低了晶片沿边闪络击穿风险,并且通过仿真优化,能够有效降低晶片电极边缘的场强,减小电流密度。此外,通过将电极正对设置,提高了电场均匀性,避免了导通瞬间电场畸变,提升了光导开关的耐压能力及可靠性,满足了器件高重频、长寿命的工作要求。

附图说明

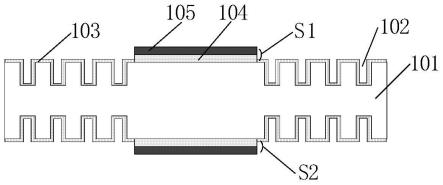

18.图1为实施例所提供的异面正对圆电极高耐压碳化硅光导开关的截面结构示意图,101为sic半绝缘晶片,s1为输入电极,s2为输出电极,102为圆形环槽,103为钝化层,104为ni/w膜层,105为ta/ti/pd/au膜层;

19.图2为实施例所提供的异面正对圆电极高耐压碳化硅光导开关未溅射钝化层时的俯视结构示意图;

20.图3为实施例所提供的异面正对电极静电场仿真图;

21.图4为实施例所提供的常规正面电极静电场仿真图。

具体实施方式

22.下面通过实施例和附图,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,本领域技术人员应该理解的是,在不偏离本发明的结构思路、使用范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均在本发明的保护范围内。

23.本发明提供了一种异面正对电极高耐压碳化硅光导开关,该光导开关包括碳化硅半绝缘晶片、输入电极和输出电极。输入电极和输出电极位于晶片中心,呈异面正对设置,在输入电极和输出电极的周围分别设置多个不同直径的圆环形槽体,圆环形槽体上面有一层钝化层。

24.本实施例所提供的异面正对电极高耐压碳化硅光导开关,具体请参阅图1所示,包括碳化硅半绝缘晶片(101)、设置于晶片正面的输入电极(s1)以及设置于晶片背面的输出电极(s2)。其中输入电极(s1)和输出电极(s2)位于晶片中心,在晶片的异侧平面上正对设置。此外,输入电极和输出电极的周围分别设置有多个不同直径的圆环形槽体(102),且该圆环形槽体上面设置有一层钝化层(103)。输入电极(s1)和输出电极(s2)表面均设置有ni/w膜层(104)和ta/ti/pd/au膜层(105)。

25.所有圆环形槽体皆为同心环,且按照等距设置,具体请参阅图2所示,圆环形槽体(102)的几何中心与输入电极(s1)、输出电极(s2)的圆心在平面内的同一点位置上,环宽及相邻同心圆环间的最短距离都为0.3mm-0.5mm。

26.本实施例中所提供的异面正对电极高耐压碳化硅光导开关,其圆环形槽体采用激光刻蚀加工而成。需要注意的是,此处所采用的激光刻蚀方法并不是唯一的加工方法,运用其他加工方法,例如湿法刻蚀、干法刻蚀,同样可以完成圆环形槽体的加工。

27.本实施例所提供的异面正对电极高耐压碳化硅光导开关,其中的圆环形槽体尺寸是根据电场仿真优化得出的。通过静电场仿真可以得到截面处电场强度分布云图,具体请参阅图3和图4所示,在本组仿真实施例中,异面正对电极和常规正面电极的两种峰值场强值分别约为12.8kv/mm和8.4kv/mm,由此可见本发明所提供的光导开关可以将峰值场强值增加52%;

28.本实施例中所提供的异面正对电极高耐压碳化硅光导开关,具体请参阅图1所示,输入电极(s1)和输出电极(s2)的膜层都采用了ni/w膜层(104)和ta/ti/pd/au膜层(105)。其中ni/w膜层是根据试验优化所得,膜层厚度随着退火温度和退火时间的不同在一定范围内变化,ni层厚度为800-1000,w层厚度为1500-1800,采用此方案所得到的比接触电阻率最低,此时比接触电阻率可降低到1

×

10-5

ωcm2以下。

29.以上所述仅为本发明的较佳实施例,并不用以限制本发明,本发明中的输入电极和输出电极不仅局限于异面正对圆电极,也可以拓展为其他形状的异面正对电极,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等均应包含在本发明的保护范围之内。

技术特征:

1.一种异面正对圆电极高耐压碳化硅光导开关,其特征在于,包括半绝缘碳化硅晶片、输入电极和输出电极,所述输入电极和所述输出电极正对处于所述晶片的异侧平面内:所述输入电极位于所述晶片正面;所述输出电极位于所述晶片背面;所述输入电极和所述输出电极的周围设置有不同直径的圆环形槽体,所述不同直径的圆环形槽体的中心与所述输入电极、所述输出电极的中心均在同一轴线上。2.根据权利要求1所述的碳化硅光导开关,其特征在于,所述输入电极和所述输出电极是直径相同的圆电极,所述输入电极的圆心、所述输出电极的圆心与所述晶片的中心位于同一轴线上。3.根据权利要求1所述的碳化硅光导开关,其特征在于,所述圆环形槽体上设置有钝化层。4.根据权利要求1所述的碳化硅光导开关,其特征在于,所述不同直径的圆环形槽体环宽相等,相邻同心圆环间采用等距方式设置。5.根据权利要求4所述的碳化硅光导开关,其特征在于,所述不同直径的圆环形槽体环宽为0.3mm-0.5mm;所述采用等距方式设置,具体指相邻同心圆环之间的最短距离为0.3mm-0.5mm。6.根据权利要求1所述的碳化硅光导开关,其特征在于,所述圆环形槽体的尺寸通过电场仿真优化法进行计算。7.根据权利要求1所述的碳化硅光导开关,其特征在于,所述圆环形槽体的加工方法包括激光刻蚀、湿法刻蚀和干法刻蚀。8.根据权利要求1所述的碳化硅光导开关,其特征在于,所述输入电极和输出电极表面均有金属膜层,具体包括ni/w膜层和合金膜层。9.根据权利要求9所述的碳化硅光导开关,其特征在于,所述合金膜层为ta/ti/pd/au、ta/tiw/pd/au、ta/tiw/pt/au、ti/pd/au或tiw/pt/au。10.根据权利要求9所述的碳化硅光导开关,其特征在于,所述ni层厚度为800-1000,w层厚度为1500-1800。

技术总结

本发明涉及半导体器件封装领域,特别是涉及一种异面正对圆电极高耐压碳化硅光导开关。本发明所提供的光导开关包括碳化硅半绝缘晶片、输入电极和输出电极。输入电极和输出电极在晶片两侧呈异面正对设置,在电极周围分别设置有多个不同直径的同心圆环形槽体,圆环形槽体上面有钝化层。本发明通过圆环形槽体的设置,延长了输入电极和输出电极在晶片表面的沿边距离,大大降低了晶片沿边闪络击穿风险,降低电极边缘场强,并通过将电极正对设置,提高了电场均匀性,避免导通瞬间电场畸变,从而提升了光导开关的耐压能力及可靠性。升了光导开关的耐压能力及可靠性。升了光导开关的耐压能力及可靠性。

技术研发人员:丁蕾 罗燕 丁海洋 袁涛 周义 姚崇斌 王立春

受保护的技术使用者:上海航天电子通讯设备研究所

技术研发日:2022.08.17

技术公布日:2022/11/15

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。