1.本发明涉及纳滤膜技术领域,具体的说是一种基于石墨烯锚定技术的纳米金刚膜制备方法。

背景技术:

2.纳滤膜技术作为一种新型膜分离技术在水处理领域、石油、化工、食品、生物与医药行业物质的分离、纯化和浓缩,工业废水中有机物的脱除等领域有着广泛的应用前景。

3.目前纳滤膜的制备方法种类多样,包括转化法、共混法、复合法、荷电化法等,现在应用最多也最有效的是复合法,其包括微孔基膜的制备,超薄表层的制备和复合,其中微孔基膜的制备一般采用烧结法或l-s相转化法;超薄表层的制备和复合包括涂覆法、界面聚合法、化学蒸气沉淀法、动力形成法等,其涉及的制备工艺很复杂,其制备过程中受影响的因素也非常多,增加了纳滤膜的制备难度,同时,现有工艺制备的纳滤膜多用于水处理净化,由于油和水特性不同,并不能适用于油品净化行业。

技术实现要素:

4.本发明的目的是提供一种基于石墨烯锚定技术的纳米金刚膜制备方法,制作工艺简单、制作成本低、具有良好力学支撑和分离性能、可应用于油、水、气等净化处理。

5.本发明解决其技术问题所采用的技术方案是:一种基于石墨烯锚定技术的纳米金刚膜制备方法,其特征在于,制备方法为:步骤s1:在多孔支撑层上预制微孔基膜层;步骤s2:在微孔基膜层上,石墨蒸气对微孔基膜层表面及其孔径进行锚定,在微孔基膜层上形成石墨烯超薄涂层;步骤s3:在低温常压环境下,使石墨烯超薄涂层形成稳定结构,最终形成包含多孔支撑层、微孔基膜层、石墨烯超薄涂层结构的多层复合纳米金刚膜;通过此方法制备的纳米金刚膜,与现有技术制备的纳滤膜工艺相比,简化了制作工艺,节约了成本,制备的复合纳米金刚膜也具备良好力学支撑和分离性能以及抗污染能力,能够适用于油、水、气等多个净化行业。

6.本发明步骤s1中,在多孔支撑层上预制微孔基膜层的方法为:采用静电纺丝工艺,在多孔支撑层上预制一层微孔基膜层,其表观厚度为15~30μm;采用静电纺丝工艺,利用静电纺丝界面聚合技术在分离层厚度控制方面的优势,以确保微孔基膜层表观厚度能达到要求。

7.本发明步骤s2中,在微孔基膜层上,石墨蒸气对微孔基膜层表面及其孔径进行锚定的方法为:采用极限真空负压引流的方式,在真空锚定装置内,将石墨蒸气引流至微孔基膜层表面及其孔径内,从而使微孔基膜层表面形成石墨烯超薄涂层。

8.本发明步骤s2中,在微孔基膜层上,石墨蒸气对微孔基膜层表面及其孔径进行锚定后,使得纳米金刚膜孔径为均一的纳米级孔径,纳米级孔径为20~100nm。

9.本发明步骤s2中,真空锚定装置内,极限真空度值为-0.0995mpa~-0.095mpa之间,石墨蒸气在此环境下的锚定时间为90s~120s,此环境有利于石墨烯的快速锚定。

10.本发明步骤s3中,在低温常压环境下,使石墨烯超薄涂层形成稳定结构的方法为:在冷却装置内,采用气冷或者水冷的方式,使石墨烯超薄涂层处于低温常压环境下,能够形成稳定结构,其中,低温环境温度范围为5℃~10℃,时间为120s~150s。

11.本发明的有益效果为,通过此方法制备的纳米金刚膜,与现有技术制备的纳滤膜工艺相比,简化了制作工艺,节约了成本,制备的复合纳米金刚膜也具备良好力学支撑和分离性能以及抗污染能力,能够适用于油、水、气等多个净化行业。

附图说明

12.图1是本发明纳米金刚膜制备工艺流程图。

13.图2是本发明样品1测试结果。

14.图3是本发明样品2测试结果。

15.图4是本发明纳米金刚膜结构示意图。

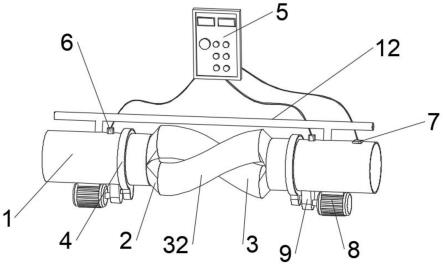

16.图5是本发明纳米金刚膜制备装置结构示意图。

17.附图标记:多孔支撑层-1、微孔基膜层-2、石墨烯超薄涂层-3;进料器-4、静电纺丝装置-5、密封件-6、真空锚定装置-7、真空系统-8、石墨蒸气供应装置-9、冷却装置-10、收料器-11。

具体实施方式

18.下面结合附图和实施例对本发明进行说明。

19.如附图所示,一种基于石墨烯锚定技术的纳米金刚膜制备方法,制备方法为:步骤s1:在多孔支撑层1上预制微孔基膜层2;步骤s2:在微孔基膜层2上,石墨蒸气对微孔基膜层2表面及其孔径进行锚定,在微孔基膜层2上形成石墨烯超薄涂层3;步骤s3:在低温常压环境下,使石墨烯超薄涂层3形成稳定结构,最终形成包含多孔支撑层1、微孔基膜层2、石墨烯超薄涂层3结构的多层复合纳米金刚膜;通过此方法制备的纳米金刚膜,与现有技术制备的纳滤膜工艺相比,简化了制作工艺,节约了成本,制备的复合纳米金刚膜也具备良好力学支撑和分离性能以及抗污染能力,能够适用于油、水、气等多个净化行业。

20.步骤s1中,在多孔支撑层1上预制微孔基膜层2的方法为:采用静电纺丝工艺,在多孔支撑层1上预制一层微孔基膜层2,其表观厚度为15~30μm;采用静电纺丝工艺,利用静电纺丝界面聚合技术在分离层厚度控制方面的优势,以确保微孔基膜层表观厚度能达到要求。

21.步骤s2中,在微孔基膜层2上,石墨蒸气对微孔基膜层表面及其孔径进行锚定的方法为:采用极限真空负压引流的方式,在真空锚定装置内,将石墨蒸气引流至微孔基膜层表面及其孔径内,附着锚定,从而使微孔基膜层表面形成石墨烯超薄涂层。

22.步骤s2中,石墨蒸气对微孔基膜层2表面及其孔径进行锚定后,使得纳米金刚膜孔径为均一的纳米级孔径,纳米级孔径为20~100nm,实现了对微孔基膜层进行缩孔。

23.步骤s2中,真空锚定装置内,极限真空度值为-0.0995mpa~-0.095mpa之间,石墨蒸气在此环境下的锚定时间为90s~120s,此环境有利于石墨烯的快速锚定。

24.步骤s3中,在低温常压环境下,使石墨烯超薄涂层3形成稳定结构的方法为:在冷却装置内,采用气冷或者水冷的方式,使石墨烯超薄涂层处于低温常压环境下,能够形成稳定结构,其中,低温环境温度范围为5℃~10℃,时间为120s~150s。

25.本技术中“在微孔基膜层上,石墨蒸气对微孔基膜层表面及其孔径进行锚定”,锚定有固定的含义,形成一层固定在微孔基膜层上的石墨烯超薄涂层,石墨蒸气不仅粘附在微孔基膜层的表面也能够附着在微孔基膜层上的孔侧壁,最终使得微孔基膜层上的通孔孔径由微米级别缩小为纳米级别。

26.此实施例中采用此方法形成的纳米金刚膜,微孔基膜层固定在多孔支撑层上,石墨烯超薄涂层固定在微孔基膜层上。

27.此实施例中图4所示为具有三层结构的纳米金刚膜,从图4中可看出,石墨烯超薄涂层附着在微孔基膜层上表面以及孔径侧壁上,使得孔径变小。

28.此实施例中图2-图3为采用此方法制备的纳米金刚膜在高倍光学显微镜下进行检测的测试结果,从图2、图3可看出制得的纳米金刚膜孔径范围在20~100nm之间,且孔径大小分布均匀。

29.一种基于石墨烯锚定技术的纳米金刚膜制备装置,包括进料器4、收料器11、静电纺丝装置5、真空锚定装置7、真空系统8、石墨蒸气供应装置9和冷却装置10, 所述多孔支撑层1的左侧与进料器4相连接,中部穿过真空锚定装置7,右侧与收料器11相连接,所述真空锚定装置7的上端与石墨蒸气供应装置9相连通,下端与真空系统8相连通,所述真空锚定装置7的左侧在真空锚定装置7与进料器4之间设有静电纺丝装置5,右侧在真空锚定装置7与收料器11之间设有冷却装置10,所述静电纺丝装置5与石墨蒸气供应装置9同侧设置;通过收料器带动多孔支撑层移动,先通过静电纺丝装置在多孔支撑层上制备微孔基膜层,多孔支撑层与微孔基膜层进入真空锚定装置,在真空系统引流的作用下,石墨蒸气附着在微孔基膜层表面以及孔径中,形成石墨烯超薄涂层,同时孔径由微米级变为纳米级,具备多孔支撑层-微孔基膜层-石墨烯超薄涂层的纳米金刚膜经过冷却装置冷却形成稳定结构,结构简单,成本低,纳米金刚膜制备效率高。

30.此实施例中进料器4采用从动辊,收料器11采用主动辊,主动辊通过驱动电机驱动转动,带动多孔支撑层1移动,静电纺丝放置5设在多孔支撑层1的上方,利用静电纺丝工艺使得多孔支撑层1的上表面固定一层微孔基膜层2,设有多孔支撑层1和微孔基膜层2的纳滤膜进入真空锚定装置7,在真空系统8真空作用下,使得真空锚定装置7内处于负压真空状态,石墨蒸气供应装置9供应的石墨蒸气被引流至微孔基膜层2的上表面及孔径中。

31.所述真空锚定装置7内部设有密封空腔,所述真空锚定装置7左右两侧侧壁上均开设有供多孔支撑层穿过的通槽一,所述通槽一处设有密封件6,多孔支撑层可从密封空腔的左侧进入,附着石墨烯超薄涂层后从右侧出去,密封件的设置以保证密封空腔的密封性,确保纳米金刚膜的制备效果。

32.所述冷却装置10内部设有冷却空腔,所述冷却装置左右两侧侧壁上均开设有供纳米金刚膜穿过的通槽二,所述通槽二处设有密封件6,纳米金刚膜可从冷却空腔的左侧进入,冷却后从右侧出去,密封件的设置以保证冷却空腔的密封性,确保纳米金刚膜的冷却效

果好。

33.所述冷却装置的上端与下端其中之一开设有冷水或冷气进入的进口,其中另一开设有冷水或冷气流出的出口,以实现纳米金刚膜的冷却。

34.此实施例中冷却装置的进口开在冷却空腔的上端,出口开在冷却空腔的下端。

35.此实施例中密封件可采用气动密封件。

36.此实施例中收料器、静电纺丝装置、真空系统、石墨蒸气供气装置、冷却装置均与控制器相连接,控制器可采用plc控制器。

37.此实施例中静电纺丝装置、真空系统为现有技术,在此不做详细赘述。

38.此装置工作过程为:1、控制器控制收料器11启动带动多孔支撑层1从左向右移动;2、控制器控制静电纺丝装置5工作在多孔支撑层1上制备微孔基膜层2,使微孔基膜层2固定附着在多孔支撑层1上;3、控制器控制真空系统8工作,保证真空锚定装置7内为负压真空状态,控制器控制石墨蒸气供气装置9的阀门打开,使得石墨蒸气可被引流至真空锚定装置7内,设有多孔支撑层1和微孔基膜层2的纳滤膜从真空锚定装置7左侧通槽一进入密封空腔,石墨蒸气引流至微孔基膜层2上形成附着固定在微孔基膜层2上表面以及孔径内壁上的的石墨烯超薄涂层3,再在收料器11的驱动作用下从真空锚定装置7右侧通槽一出去;4、控制器控制冷却装置10进口处的阀门打开,使得冷水或冷气可进入冷却空腔中,收料器11带动具有多孔支撑层1-微孔基膜层2-石墨烯超薄涂层3的纳米金刚膜从冷却空腔左侧通槽二进入冷却装置10进行冷却,冷却后通过冷却空腔右侧通槽二出去。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。