1.本技术涉及催化剂技术领域,具体的涉及一种催化剂载体及其制备方法。

技术背景

2.半导体光催化剂用于分解各种化学污染物被认为是减轻环境污染的有效方法。其中,tio2具有优异的光催化活性,出色的稳定性,较高的氧化能力,相当低的制备成本且无毒性,因此也是一种被广泛应用的光催化剂。

3.由于粉末型光催化剂颗粒的回收问题,tio2的实际应用受到限制。当前人们已经将很多注意力转移到该问题的解决方案上,例如将tio2固定或包埋在基材上以开发可有效回收的光催化剂。研究人员为此研究了许多具有高表面积的物质,包括沸石,碳材料和粘土矿物等。其中,表面富含羟基和高比表面积的多孔sio2非常适合负载光催化剂纳米颗粒。然而,这些光催化催化剂负载材料大多为粉末形式,因此产生了分离和回收的额外成本;在实际应用中,具有宏观尺寸的材料,如毫米级或厘米级的多孔材料和分级多孔整体型材料,更容易操作和回收。但是现有技术,较少能有既能解决材料尺寸大小方面的问题,同时还要具有理想催化效率的催化剂载体的方案。

技术实现要素:

4.本技术针对现有技术的上述不足,提供一种具有毫米级尺寸,具有均一的、相互连通的大孔网络结构,与目前使用的工业催化剂相比其大孔骨架上的介孔孔道相对较短、可作为优良的载体应用于许多反应中、能够显著提高催化效率和化学反应产率的催化剂载体。

5.为了解决上述技术问题,本技术采用的技术方案为:一种催化剂载体,该载体以整体型大孔聚合物模板为基础,然后采用微流控方法制备中空多孔sio2,再采用微流控方法制备中空sio2/tio2,然后将制备的中空sio2/tio2在空气中放置24小时以上,再高温干燥,最后进行煅烧获得催化剂载体,该催化剂载体的孔壁的厚度范围为60-75nm,孔隙率为48-55%。

6.进一步的,所述的整体型大孔聚合物模板,具体的制备过程为:称取双酚a环氧树脂、peg1000和peg2000a混合于反应容器中,加热搅拌至完全溶解成均匀透明溶液;加热至温度升至65-75℃,迅速加入三乙烯四胺(teta),保持上述温度搅拌10~15min得到混合液;取出预热后的纤维状模具,将混合液转移至模具中,在高温下固化反应,然后取出合成的产物,冲洗表面层的聚合物,浸泡除去聚乙二醇,至室温下自然干燥、然后真空干燥制得整体型大孔聚合物模板。

7.进一步的,所述的双酚a环氧树脂、peg1000和peg2000a的质量比为18-25:42-48:1。

8.进一步的,所述的三乙烯四胺和环氧树脂的质量比为1:3-8。

9.进一步的,所述的纤维状模具为双层嵌套的外管和内管构成,且外管和内管之间

的间距为混合液容置的空间;所述的外管的内径在6-10mm,所述的内管的外径在3-5mm。

10.进一步的,所述的采用微流控方法制备中空多孔sio2,具体的制备过程为:teos(四乙氧基硅烷)和f127(聚醚)分别用作硅源和介孔致孔剂,然后在剧烈搅拌下将teos、f127和hno3添加到去离子水中得到混合溶液;将整体型大孔聚合物模板置于水中并完全浸没,然后将上述的混合溶液转移至微流控设备中,使用流量泵调节混合液的流速以将混合液以既定的流速进入至整体型大孔聚合物模板的水体中;在混合液流入水体的过程水体要不停的搅拌,并使得大孔聚合物模板浸没时间在5h以上,然后取出干燥,最后干燥后的产物高温煅烧,获得中空多孔sio2。

11.进一步的,所述的teos、f127和hno3的质量比为60-100:5-10:1。

12.进一步的,所述的流量泵的流速为8-12ml/h。

13.更进一步的,所述的流量泵的流速为10ml/h。

14.进一步的,所述的中空多孔sio2的孔的壁厚在40-50nm之间,孔隙率为68-75%。

15.进一步的,所述的采用微流控方法制备中空sio2/tio2,具体的制备过程为:将pam 5000000和peg 20000的水溶液添加到无水乙醇中,然后滴入hno3以保持ph值在4.0-5.0之间;将tbot(钛酸正丁酯)溶于无水乙醇,然后将上述两种混合液相互快速混合得到新的混合液;将中空多孔sio2置于水中并完全浸没,将新的混合溶液转移至微流控设备中,使用流量泵调节混合液的流速以将混合液以既定的流速进入至中空多孔sio2的水体中,在混合液流入水体的过程水体要不停的搅拌,并使得中空多孔sio2浸没时间在5h以上,然后取出干燥,最后干燥后的产物高温煅烧获得中空sio2/tio2。

16.进一步的,所述的pam5000000和peg20000的质量比为2-3:1。

17.进一步的,所述的tbot在无水乙醇中的浓度范围为6%-10%;tbot和pam5000000和peg20000的质量比为200-300:2-3:1。

18.进一步的,上述中空sio2/tio2制备过程中流量泵调节混合液的流速为2-5ml/h。

19.本技术还提供一种上述催化剂载体的制备方法,该方法详细的制备步骤如下:

20.(1)整体型大孔聚合物模板的制备:称取双酚a环氧树脂、peg1000和peg2000a混合于反应容器中,加热搅拌至完全溶解成均匀透明溶液;加热至温度升至65-75℃,迅速加入三乙烯四胺,保持上述温度搅拌10~15min得到混合液;取出预热后的纤维状模具,将混合液转移至模具中,在高温下固化反应,然后取出合成的产物,冲洗表面层的聚合物,浸泡除去聚乙二醇,至室温下自然干燥、然后真空干燥制得整体型大孔聚合物模板;

21.(2)采用微流控方法制备中空多孔sio2:teos和f127分别用作硅源和介孔致孔剂,然后在剧烈搅拌下将teos、f127和hno3添加到去离子水中得到混合溶液;将整体型大孔聚合物模板置于水中并完全浸没,然后将上述的混合溶液转移至微流控设备中,使用流量泵调节混合液的流速以将混合液以既定的流速进入至整体型大孔聚合物模板的水体中;在混合液流入水体的过程水体要不停的搅拌,并使得大孔聚合物模板浸没时间在5h以上,然后取出干燥,最后干燥后的产物高温煅烧,获得中空多孔sio2;

22.(3)采用微流控方法制备中空sio2/tio2:将pam 5000000和peg 20000的水溶液添加到无水乙醇中,然后滴入hno3以保持ph值在4.0-5.0之间;将tbot溶液溶于无水乙醇,然后将上述两种混合液相互快速混合得到新的混合液;将中空多孔sio2置于水中并完全浸没,将新的混合溶液转移至微流控设备中,使用流量泵调节混合液的流速以将混合液以既

定的流速进入至中空多孔sio2的水体中,在混合液流入水体的过程水体要不停的搅拌,并使得中空多孔sio2浸没时间在5h以上,然后取出干燥,最后干燥后的产物高温煅烧获得中空sio2/tio2。

23.本技术的优点和有益效果:

24.1.本技术的基底材料具有中空多孔结构,提高光催化剂结构稳定性和比表面积,进而提高光催化性能;基底材料包含二氧化钛光催化材料,后续可形成异质结结构的催化剂,提高氮氧化物的光催化活性。

25.2.本技术的催化剂载体具有合理的壁厚和孔隙率,后续负载金属,可以在该基底材料上生长尺寸小、分布均匀的金属,从而能够有效提高光催化处理氮氧化物的效率。

26.3.本技术制备的催化剂载体是毫米尺寸的结构,方便后续催化剂的回收。

27.4.本技术在制备催化剂载体的过程,首次通过微流控设备进行制备,微流控的方法可以精准调控溶液注入的速度,从而精准的控制反应的进度,在合理的时间段内利用微流控设置精准、持续的供给混合溶液,使得溶液中的胶束等在聚合物表面进行自组装时更加均匀,提高催化剂载体的性能。

28.5.本技术在微流控方法过程,需要将模板或者中空多孔sio2事先置于水中进行浸没,可以保证混合液在水体中均有快速的扩散,提高反应的效率。

29.6.本技术在首次微流控方法获得的中空多孔sio2其壁厚在40至50nm之间,在tio2原位合成过程中也很稳定,并且在第二次微流控方法在tio2负载后约为71-75nm,这表明存在于大孔孔壁中的介孔扩散路径非常短,能够有效提高催化效率。

30.7.本技术的催化剂载体既具有sio2又具有tio2;因为单一的二氧化硅材料只有吸附效果,没有光催化效果;单一的二氧化钛材料具有光催化效果,但是受限于比表面积大小,吸附效果不佳;而本技术这种中空sio2/tio2复合基底材料同时兼具了两者的优点,大的比表面积有利于吸附,同时具有良好的光催化效果,也适合作为催化剂载体进行后续金属负载的催化剂的制备。

31.8.本技术催化剂载体的大孔孔壁的厚度范围为60-75nm,孔隙率为48-55%;而tio2负载之前、先获得的多孔sio2具有3d互相贯通的大孔通道,其壁厚在40至50nm之间,保证tio2原位合成过程的稳定性;更为重要的是大孔孔壁的厚度在tio2负载后约为71-75nm,这表明本技术的结构存在于大孔孔壁中的介孔扩散路径非常短,由于分子在扩散孔(指大孔骨架或大孔孔壁上的介孔,因为大孔的直径远大于客体分子运动的平均自由程,扩散限制可以忽略)孔道内的典型扩散时间与扩散长度的平方成正比,因此,通过减小大孔-介孔多级孔材料的骨架尺寸可以缩短骨架上介孔孔道的长度,使反应物或产物分子能够快速地接触或脱离介孔孔道内的活性中心,从而获得更为高效的催化性能,而本技术制备的中空sio2/tio2扩散路径非常短说明其可以提高催化剂的催化性能。

附图说明

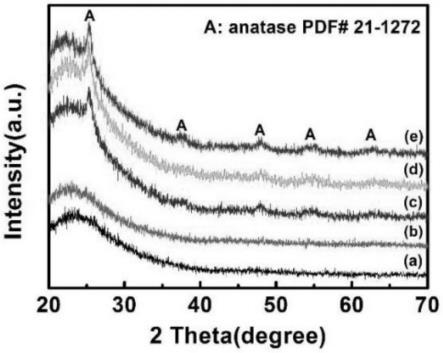

32.图1在不同温度下焙烧的sio2/tio2样品的x射线衍射图:(a)400℃、(b)500℃、(c)600℃、(d)700℃和(e)800℃。

33.图2为中空sio2/tio2(实施例1制备的催化剂载体)放大1万倍率下的sem图。

34.图3为中空sio2/tio2(实施例1制备的催化剂载体)放大5万倍率下的sem图。

35.图4为中空sio2/tio2(实施例1制备的催化剂载体)放大10万倍率下的sem图。

具体实施方式

36.下面将结合实施例和附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是优选实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围;

37.本技术针对现有技术的上述不足,在原来专利申请的基础上,同时利用时域信号处理与频域信号处理的多种方法,提供能够有效的降低误差、实时测量、高检测精度的基于光纤布拉格光栅的多点位脉搏波速测量装置、测量方法及其应用。

38.实施例1:

39.合成整体型大孔聚合物:准确称取16.0g双酚a环氧树脂,36.0g peg1000,0.8g peg2000a混合于100ml的烧杯中,加热搅拌至完全溶解成均匀透明溶液。当温度升至70℃,迅速加入4.6g三乙烯四胺(teta),保持70℃温度下,用玻璃棒快速贴壁剧烈搅拌10~15min。取出预热后的纤维状模具(模具为双层嵌套的塑料外管和塑内管构成,且外管和内管之间的间距为混合液容置的空间,所述的外管的内径在8mm,所述的内管的外径在4mm),将混合液转移至模具中,在70℃烘箱中固化3h。时间到后,取出合成的产物,用蒸馏水冲洗表面层的聚合物,浸泡除去聚乙二醇,至室温下自然干燥24h,后经20℃真空干燥24h制得整体型大孔聚合物模板;

40.结合微流控方法制备中空多孔sio2:teos和f127分别用作硅源和介孔致孔剂。在剧烈搅拌下将15.0ml teos、1.2g f127和0.15ml hno3(68wt%)添加到30ml去离子水中,然后将混合溶液转移至50ml的注射器中,使用流量泵(品牌longer,型号lsp02-1b)调节流速10ml/h,将步骤(1)制备的整体型大孔聚合物模板事先浸渍于水体中,然后将上述既定流速的混合液流入至浸渍整体型大孔聚合物模板的水体中进行反应;混合液添加完成后,保持整体型大孔聚合物模板在溶液中浸渍5h,然后取出后将其置于40℃的烘箱中干燥24小时;最后,将产物在600℃下煅烧2小时获得中空多孔sio2;

41.制备中空sio2/tio2(催化剂载体):将pam 5000000(0.65wt%)和peg 20000(2.58wt%)的水溶液(0.15ml)添加到13ml无水乙醇中,然后滴入一定量的hno3(68wt%)以保持ph值在4.0-5.0之间,在另一种1.0g tbot溶液(溶于2ml无水乙醇)中快速混合;将混合溶液转移至20ml的注射器中,使用流量泵调节流速3ml/h,将步骤(2)制备的中空多孔sio2事先浸渍于水体中,然后将上述既定流速的混合液流入至浸渍中空多孔sio2的水体中进行反应;混合液添加完成后,保持中空多孔sio2置于溶液中5小时;随后,将完全浸渍的产品在空气中放置24小时以上;最后,在70℃下干燥2小时,然后在马弗炉中煅烧2小时得到本技术的催化剂载体即中空sio2/tio2;实施例2

42.合成整体型大孔聚合物:准确称取19.0g双酚a环氧树脂,45.0g peg1000,1.0g peg2000a混合于125ml的烧杯中,加热搅拌至完全溶解成均匀透明溶液;当温度升至72℃,迅速加入5.8g三乙烯四胺(teta),保持72℃温度下,用玻璃棒快速贴壁剧烈搅拌13~15min。取出预热后的纤维状模具(模具为双层嵌套的塑料外管和塑内管构成,且外管和内管之间的间距为混合液容置的空间,所述的外管的内径在10mm,所述的内管的外径在5mm),

将混合液转移至模具中,在74-75℃烘箱中固化3h;时间到后,取出合成的产物,用蒸馏水冲洗表面层的聚合物,浸泡除去聚乙二醇,至室温下自然干燥24h,后经20℃真空干燥24h制得整体型大孔聚合物模板;

43.结合微流控方法制备中空多孔sio2:teos和f127分别用作硅源和介孔致孔剂。在剧烈搅拌下将18.0ml teos、1.5g f127和0.20ml hno3(68wt%)添加到56ml去离子水中。然后将混合溶液转移至60ml的注射器中,使用流量泵(品牌longer,型号lsp02-1b)调节流速为12ml/h;将步骤(1)制备的整体型大孔聚合物模板事先浸渍于水体中,然后将上述既定流速的混合液流入至浸渍整体型大孔聚合物模板的水体中进行反应;混合液添加完成后,保持整体型大孔聚合物模板在溶液中浸渍5h,取出后将其置于43-45℃的烘箱中干燥24小时以上,最后,将产物在650℃下煅烧2小时获得中空多孔sio2;

44.制备中空sio2/tio2:将pam 5000000(0.65wt%)和peg 20000(2.58wt%)的水溶液(0.15ml)添加到16ml无水乙醇中,然后滴入hno3(68wt%)以保持ph值在4.0-5.0之间,在另一种1.25g tbot溶液(溶于2.5ml无水乙醇)中快速混合。将混合溶液转移至25ml的注射器中,使用流量泵调节流速4ml/h;将步骤(2)制备的中空多孔sio2事先浸渍于水体中,然后将上述既定流速的混合液流入至浸渍中空多孔sio2的水体中进行反应;混合液添加完成后,保持中空多孔sio2置于溶液中6小时;随后,将完全浸渍的产品在空气中放置24小时以上;最后,在70℃下干燥2小时,然后在马弗炉中煅烧2小时得到本技术的催化剂载体即中空sio2/tio2;

45.图1为在不同温度下焙烧的sio2/tio2样品的x射线衍射图:(a)400℃、(b)500℃、(c)600℃、(d)700℃和(e)800℃,tio2活性最高的晶型是锐钛矿,如图1所示,由于tio2含量比较低(5.1wt%),所有样品的衍射峰并不是特别明显,在400℃下煅烧的样品仅显示20

°

和30

°

之间的宽峰,这归因于无定形sio2;从图1可以看出,出现在25

°

(101),38

°

(004),48

°

(200),54

°

(105),55

°

(211)和62

°

(204)的一系列特征峰清楚地表明了晶体的形成,根据jcpds no.21-1272可以确定为二氧化钛锐钛矿相;

46.图2-4为本技术实施例1制备的中空sio2/tio2催化剂载体的sem图(分别为放大1万、5万和10万倍率下的sem图):从附图中可知,本技术制备的多孔sio2具有3d互相贯通的大孔通道,孔壁的壁厚在40至50nm之间,在tio2原位合成过程中也很稳定;如图2-3所示,获得的催化剂载体中大孔孔壁的厚度在tio2负载后约为71-75nm,这表明存在于大孔孔壁中的介孔扩散路径非常短:由于分子在扩散孔(指大孔骨架或大孔孔壁上的介孔,因为大孔的直径远大于客体分子运动的平均自由程,扩散限制可以忽略)孔道内的典型扩散时间与扩散长度的平方成正比,因此,通过减小大孔-介孔多级孔材料的骨架尺寸可以缩短骨架上介孔孔道的长度,使反应物或产物分子能够快速地接触或脱离介孔孔道内的活性中心,从而获得更为高效的催化性能,而本技术制备的中空sio2/tio2扩散路径非常短说明其可以提高催化剂的催化性能;如附图2-4所示,本技术实施例制备的多孔sio2和中空sio2/tio2均为多孔结构,壁厚即为其中多孔孔壁的壁厚。

47.将本技术实施例1制备的催化剂载体进行光催化活性检测:光催化活性是通过反应器中no的转化率来评估的,入口处气体温度为50摄氏度,压力为一个标准大气压。在将本技术制备的中空sio2/tio2光催化剂载体铺在反应器中,以100ml/min的速率将烟道气(由n2和o2调节的浓度为400ppmno)泵入反应器,使用功率为350w的xe灯(》420nm)置于催化剂载

体上方,首先通气吸附20min,达到气固两相平衡后,打开氙灯,用ft-ir气体分析仪分析气体产物,计算no的转化率。

48.表1中空sio2/tio2转化率

49.项目20min(吸附完)40min(光照20min)60min(光照40min)中空sio2/tio2转化率18.1%32.5%34.8%

50.通过上述实验结果可知,本技术制备的中空sio2/tio2其具有光催化活性,在针对no的转化率实验中,可以实现34.8%的高转化率,充分说明本技术制备的中空sio2/tio2也适合作为催化剂载体进行后续金属负载的催化剂的制备。

51.本技术的微流控设备,可以采用一种微流控流量泵体结构,其保证泵出的反应试剂以本技术上述规定的特定的流速和流量进入反应体系中即可。

52.本技术催化剂载体是一种首次采用微流控技术制备的催化剂载体结构,这种催化剂载体结构因为微流控方式的采用获得了特定的性能和催化效果,既能够作为催化剂使用同时还可以作为载体为后续金属类催化剂的制备提供载体基础,并且能够赋予金属类催化剂以特定的微观结构,从而可以提高催化剂的性能;因此这种方式获得的催化剂载体对申请人有非常重要的保护意义,也为微流控技术在催化剂载体中的应用提供参考基础;更为重要的是本技术的这种微流控方法制备的催化剂载体,其具有中空多孔结构,提高了光催化剂结构稳定性和比表面积,进而提高了光催化性能;本技术的基底材料包含二氧化钛光催化材料,后续可形成异质结结构的催化剂,提高氮氧化物的光催化活性;因此,申请人针对本技术这种采用微流控方式制备的催化剂载体以及后续在该载体的基础上制备的催化剂都分别进行了专利申请保护,以实现针对催化剂载体和以该载体为基础合成的特定微观结构的催化剂分别进行有效的保护的目的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。