1.本发明涉及电池化成质量检测技术领域,特别是涉及一种锂离子电池化成质量的评测方法。

背景技术:

2.近年来,以锂离子电池为代表的电化学电池因高能量密度、无记忆效应、无污染等优越特性,在电动汽车和储能市场得到广泛应用。

3.电化学储能也对电池的安全性、成本及一致性等方面提出了更高的要求。锂离子电池由于出色的电化学性能,在电化学储能领域成为主流的发展方向,储能工况对锂离子电池的要求可以概括为长寿命、高安全和低成本。在锂离子电池制备过程中,化成是一道重要的工序,化成即对注液搁置后的电池进行首次充电,形成固体电解质界面膜(sei)的过程。不同的化成工艺所形成的sei膜有所不同,sei膜的形态影响电池的综合性能,特别是对电池的循环性能影响巨大。

4.传统的小电流预充方式有助于稳定的sei膜形成,然而长时间的小电流或高截止电压充电,会导致形成的sei膜阻抗增大,从而影响电池的循环性能、倍率性能等。同时,小电流充电导致化成工序的时间长,导致电池的生产效率低下,增加锂离子电池的生产成本。

5.此外,在研究中发现,化成电压的高低也会影响电池sei膜的形成,因为锂离子电池的化成是一个首次活化过程,随着充电的进行,电池内部电压升高且伴随气体的产生,而一旦产气速率高于注液孔的排气速率,气体就会在电池内部的隔膜间聚集,从而会影响负极表面sei膜的形成。

6.由此可见,锂离子电池在生产流程中,化成作为一道重要的工序,化成的好坏直接影响着电池的性能。化成的过程包括电解液浸润、电池界面活化、电池副反应发生和sei膜形成等过程,化成方式会通过sei膜的生长,对电池性能产生很大影响。传统的小电流化成工艺虽能得到较好的正负极界面,但是其工艺繁杂、且耗时较长生产成本较高。因此,如何缩短化成时间,节约生产成本,是锂电池工艺不断研究的方向。不同的化成方式所生成的sei 膜的性能不同,而不同的sei膜对电池性能影响很大,既包括电性能方面的影响,也包括安全方面的影响。

7.综上所述,化成方式通过sei膜的生长对锂离子电池电化学性能和安全性能均有较大影响,在电池生产和应用中具有重要的作用。但是,从目前来看,无论长时间的小电流化成,还是高压高温大电流的化成方法都存在工艺和成本等问题,探索合适的化成方法,对优化锂离子电池的生产工艺流程和提升电池性能都有重要意义。

8.目前,还没有一种技术,能够对锂离子电池的化成质量进行评测。

技术实现要素:

9.本发明的目的是针对现有技术存在的技术缺陷,提供一种锂离子电池化成质量的评测方法。

10.为此,本发明提供了一种锂离子电池化成质量的评测方法,包括以下步骤:

11.步骤s1,对电池内部的可容纳气体最大体积v

max

进行测算;

12.步骤s2,对电池化成过程中的产气量vg进行测试;

13.步骤s3,对电池化成过程中的产气速率进行测试;

14.步骤s4,根据电池化成过程中的产气量、产气速率以及电池内部的可容纳气体最大体积v

max

,对电池化成质量进行评价。

15.优选地,步骤s1具体包括以下步骤:

16.步骤s11,测试电池内部可容纳气体的体积vi:

17.步骤s12,计算电池内部的可容纳气体最大体积:根据电池结构件和安全组件具有的承压能力设计值pi的最低值,计算电池内部可容纳气体的最大体积v

max

;

18.具体计算公式如下:

[0019]vmax

=vi*pi/p

标准大气压

,公式(1);

[0020]

在公式(1)中,p

标准大气压

为1个标准大气压;

[0021]

pi为电池的电池结构件和安全组件具有的承压能力设计值pi的最低值。

[0022]

优选地,在步骤s12中,承压能力设计值pi,为电池壳的承压能力设计值和安全阀的承压能力设计值中的最低值。

[0023]

优选地,步骤s11具体包括以下步骤:

[0024]

第一步,在需要对预设型号的锂离子电池进行测试时,将至少一只正常电池,装入真密度仪的样品仓,在预设的样品仓内部压力下,通过真密度仪测试获得单只正常电池的表观体积;

[0025]

正常电池,是已注入电解液,且已封口(即电池盖封口)的预设型号的锂离子电池;

[0026]

第二步,将至少一只未注入电解液且进行开口处理的参比电池,装入真密度仪的样品仓中,在与第一步相同的预设的样品仓内部压力下,通过真密度仪测试获得单只参比电池的真体积;

[0027]

参比电池,是与正常电池相同型号的电池,只是未注入电解液且进行了开口处理;

[0028]

第三步,根据已知的每只正常电池的电解液注入量以及电解液的密度,计算获得每只正常电池内电解液的体积;

[0029]

第四步,根据单只正常电池的表观体积v1、单只参比电池的真体积v2以及每只正常电池内电解液的体积v3,即可计算获得单只正常电池的剩余空间体积v,然后作为该型号的锂离子电池的剩余空间体积,即作为电池内部可容纳气体的体积vi;

[0030]

计算公式具体为:v=v

1-v

2-v3。

[0031]

优选地,在步骤s2上,利用现有的原位产气体积监控仪进行电池化成过程中的产气量vg的原位测试。

[0032]

优选地,所述步骤s3具体包括以下步骤:

[0033]

步骤s31,利用现有的原位产气体积监控仪进行电池化成过程中的产气量vg的原位测试;

[0034]

步骤s32,以电池产气的体积对电池的充电电压做微分,得到电池化成过程中的产气速率dv/du。

[0035]

优选地,所述步骤s4,具体包括以下步骤:

[0036]

步骤s41,将步骤s2获得的电池化成过程中的产气量v

g,

与根据电池内部的可容纳气体最大体积v

max

进行比较,如果vg小于v

max

,判断电池化成的产气量优,继续执行步骤s42,否则,判断电池化成的产气量差,进而判断电池的化成质量差;

[0037]

步骤s42,在步骤s41判断电池化成的产气量优的基础上,根据电池化成过程中的产气速率,对电池在化成过程中所形成的固体电解质界面膜sei 的质量进行评价,进而判断电池的化成质量,具体如下:

[0038]

当电池化成过程中的产气速率dv/du≤10ml/v时,判断电池在化成过程中形成的固体电解质界面膜sei质量优,进而判断电池的化成质量优;

[0039]

当电池化成过程中的产气速率dv/du>10ml/v时,说明产气速率过高,判断电池在化成过程中形成的固体电解质界面膜sei质量差,进而判断电池的化成质量差。

[0040]

优选地,在步骤s41中,如果vg≤0.8v

max

,判断电池化成的产气量优,否则,判断电池化成的产气量差。

[0041]

由以上本发明提供的技术方案可见,与现有技术相比较,本发明提供了一种锂离子电池化成质量的评测方法,其设计科学,能够通过测量锂离子电池化成过程中的产气体积和产气速率,并综合分析这些参数与电池结构件的承压能力设计值以及这些参数对电池成膜界面的影响,对锂离子电池化成质量进行评测,为优化电池的化成工艺提供有效分析手段,具有重大的实践意义。

附图说明

[0042]

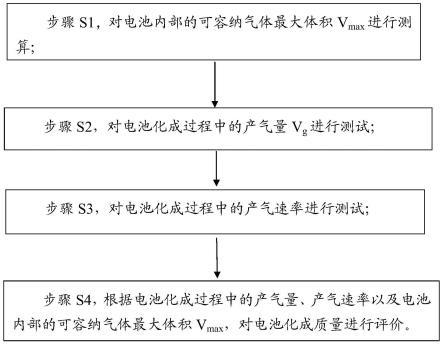

图1为本发明提供的一种锂离子电池化成质量的评测方法的流程图;

[0043]

图2为本发明提供的一种锂离子电池化成质量的评测方法,在实施例1 中电池的产气体积与充电电压的对应关系示意图;

[0044]

图3为本发明提供的一种锂离子电池化成质量的评测方法,在实施例1 中电池的产气速率与充电电压的对应关系示意图。

具体实施方式

[0045]

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和实施方式对本发明作进一步的详细说明。

[0046]

参见图1,本发明提供了一种锂离子电池化成质量的评测方法,包括以下步骤:

[0047]

步骤s1,对电池内部的可容纳气体最大体积v

max

进行测算;

[0048]

步骤s2,对电池化成过程中的产气量vg进行测试;

[0049]

步骤s3,对电池化成过程中的产气速率进行测试;

[0050]

步骤s4,根据电池化成过程中的产气量、产气速率以及电池内部的可容纳气体最大体积v

max

,对电池化成质量进行评价。

[0051]

也就是说,对于本发明,通过电池的产气体积和可容纳气体体积以及电池产气速率,评测化成质量。其中,通过电池产气速率,可以评测电池在化成过程中所形成的sei膜的质量。

[0052]

在本发明中,具体实现上,步骤s1具体包括以下步骤:

[0053]

步骤s11,测试电池内部可容纳气体的体积vi:

[0054]

利用真密度仪分别测试获得正常电池体积以及未注液且进行开口处理的参比电池体积,可以获得电池内部可容纳气体的体积vi;

[0055]

在本发明中,步骤s11具体包括以下步骤:

[0056]

第一步,在需要对预设型号(例如18650型锂离子电池)的锂离子电池 (优选为硬壳锂离子电池)进行测试时,将至少一只正常电池,装入真密度仪的样品仓,在预设的样品仓内部压力下,通过真密度仪测试获得单只正常电池的表观体积。

[0057]

正常电池,是已注入电解液,且已封口(即电池盖封口)的预设型号的锂离子电池;

[0058]

需要说明的是,表观体积,包括材料实体、闭口孔隙的体积,但不包括开口孔隙的体积;正常电池的表观体积,具体包括电池内部的空间和材料零部件,但不包括电池盖部分开口孔隙的体积。

[0059]

具体实现上,真密度仪,具体可以采用康塔仪器公司生产的 ultrapyc 1200e型全自动真密度分析仪。

[0060]

需要说明的是,当放入多只正常电池到真密度仪的样品仓中时,根据真密度仪测试得到的多只正常电池的总表观体积,除以正常电池的数量,即可获得单只正常电池的表观体积。

[0061]

第二步,将至少一只未注入电解液且进行开口处理的参比电池,装入真密度仪的样品仓中,在与第一步相同的预设的样品仓内部压力下,通过真密度仪测试获得单只参比电池的真体积;

[0062]

参比电池,是与正常电池相同型号(即预设型号)的电池,只是未注入电解液且进行了开口处理(即电池盖进行了开口处理);

[0063]

需要说明的是,真体积,包括材料实体的体积,但不包括孔隙的体积;参比电池的真体积,具体包括参比电池各个材料零部件的体积,但不包括材料零部件孔隙的体积。

[0064]

需要说明的是,当放入多只未注入电解液并且进行开口处理的参比电池到真密度仪的样品仓中时,根据真密度仪测试得到的多只参比电池的总真体积,除以参比电池的数量,即可获得单只参比电池的真体积。

[0065]

第三步,根据已知的每只正常电池的电解液注入量以及电解液的密度,计算获得每只正常电池内电解液的体积;

[0066]

在第三步中,需要说明的是,已知的每只正常电池的电解液注入量,除以电解液的密度,即可计算获得每只正常电池内电解液的体积。

[0067]

第四步,根据单只正常电池的表观体积v1、单只参比电池的真体积v2以及每只正常电池内电解液的体积v3,即可计算获得单只正常电池的剩余空间体积v,然后作为该型号的锂离子电池的剩余空间体积,即作为电池内部可容纳气体的体积vi。

[0068]

计算公式具体为:v=v

1-v

2-v3。

[0069]

在第四步中,具体实现上,将单只正常电池的表观体积,减去单只参比电池的真体积以及每只正常电池内电解液的体积,即可获得单只正常电池的剩余空间体积。

[0070]

需要说明的是,正常电池即是已注液并封口的成品电池。

[0071]

步骤s12,计算电池内部的可容纳气体最大体积:根据电池结构件和安全组件具有的承压能力设计值pi的最低值,计算电池内部可容纳气体的最大体积v

max

;

[0072]

具体计算公式如下:

[0073]vmax

=vi*pi/p

标准大气压

,公式(1);

[0074]

在上面的公式(1)中,p

标准大气压

为101325pa(即1个标准大气压,单位为帕);

[0075]

pi为电池的电池结构件和安全组件具有的承压能力设计值pi的最低值。

[0076]

在本发明中,电池结构件,是电池具有的电池壳等起结构支撑作用的零部件;优选为电池壳。

[0077]

在本发明中,安全组件,是安全阀等起安全作用的零部件,优选为安全阀。

[0078]

在本发明中,通过现有公知的测试方式或者生产厂家提供的性能参数,可以获得电池结构件和安全组件的承压能力设计值p

i,

单位是pa。

[0079]

在本发明中,承压能力设计值pi是电池具有的多个电池结构件和多个安全组件的承压能力设计值中的最低值,优选为:电池壳的承压能力设计值和安全阀的承压能力设计值中的最低值。

[0080]

在本发明中,在步骤s2上,具体实现上,利用阿基米德定律对电池化成过程中的产气量vg进行测试,或者利用现有的原位产气体积监控仪进行电池化成过程中的产气量vg的原位测试。

[0081]

其中,利用阿基米德定律对电池化成过程中的产气量vg进行测试,采用的现有公知的阿基米德排水法,来测试电池体积变化量,从而得到产生的气体的量,该阿基米德排水法通过测量电池在液体中的浮力变化,将浮力的变化量除以液体的密度,计算获得样品电池的体积变化,即获得电池的产气量。

[0082]

需要说明的是,现有的原位产气体积监控仪(例如,商用的元能科技(厦门)有限公司)生产的gvm 2100或gvm 2200型原位产气体积监控仪,或者其他企业生产的原位产气体积监控仪。

[0083]

在本发明中,所述步骤s3具体包括以下步骤:

[0084]

步骤s31,利用阿基米德定律对电池化成过程中的产气量vg进行测试,或者利用现有的原位产气体积监控仪进行电池化成过程中的产气量vg的原位测试;

[0085]

需要说明的是,现有的原位产气体积监控仪(例如,商用的元能科技(厦门)有限公司)生产的gvm 2100或gvm 2200型原位产气体积监控仪,或者其他企业生产的原位产气体积监控仪。

[0086]

步骤s32,以电池产气的体积对电池的充电电压做微分,得到电池化成过程中的产气速率dv/du。

[0087]

在步骤s32中,电池化成过程中的产气速率dv/du,即是电池产气的体积对电压(即充电电压)做微分,单位ml/v。

[0088]

在本发明中,所述步骤s4,具体包括以下步骤:

[0089]

步骤s41,将步骤s2获得的电池化成过程中的产气量v

g,

与根据电池内部的可容纳气体最大体积v

max

进行比较,如果vg小于v

max

,判断电池化成的产气量优,继续执行步骤s42,否则,判断电池化成的产气量差,进而判断电池的化成质量差;

[0090]

具体实现上,在步骤s41中,优选为:如果vg≤0.8v

max

,判断电池化成的产气量优,否则,判断电池化成的产气量差。

[0091]

步骤s42,在步骤s41判断电池化成的产气量优的基础上,根据电池化成过程中的产气速率,对电池在化成过程中所形成的固体电解质界面膜 (sei)的质量进行评价,进而

判断电池的化成质量,具体如下:

[0092]

当电池化成过程中的产气速率dv/du≤10ml/v时,判断电池在化成过程中形成的固体电解质界面膜(sei)质量优(即界面稳定性好),进而判断电池的化成质量优;

[0093]

当电池化成过程中的产气速率dv/du>10ml/v时,说明产气速率过高,判断电池在化成过程中形成的固体电解质界面膜(sei)质量差(具体为:界面孔隙度高,固体电解质界面膜sei疏松,稳定性差),进而判断电池的化成质量差。

[0094]

需要说明的是,10ml/v是经验值,各种不同电池值不一样,根据用户的需要预先进行设置。

[0095]

为了更加清楚地理解本发明的技术方案,下面通过具体实施例来说明本发明的技术方案。

[0096]

实施例1。

[0097]

下面以18650圆柱电池为例,结合附图详细说明本发明,以进一步阐述本发明实质性特点。

[0098]

第一步:利用真密度仪测试电池内部可容纳气体的体积vi。如表1所示。

[0099]

表1:

[0100][0101]

需要说明的是,根据已知的电池的电解液注入量以及电解液的密度,每只电池的电解液注入量除以电解液的密度,即可计算获得每只正常电池内电解液的体积。

[0102]

如前所述,根据上述步骤s11记载的方案,可以获得电池内部可容纳气体的体积vi。

[0103]

在实施例1中,电池内部可容纳气体最大体积v

max

的计算。如表2所示。

[0104]

表2:

[0105]vi

p

ivmax

1.55ml1.0mpa15.32ml

[0106]

在本实施例中,具体是安全阀的承压能力设计值。

[0107]vmax

的具体计算公式如下:

[0108]vmax

=vi*pi/p

标准大气压

,公式(1);

[0109]

在上面的公式(1)中,p

标准大气压

为101325pa(即1个标准大气压,单位为帕)。

[0110]

第二步:电池在化成过程中的产气量的测试。

[0111]

利用阿基米德定律对电池化成过程的产气量vg进行测试,最终产气量 vg=3.42ml。

[0112]

第三步:电池产气速率的测试;

[0113]

首先,利用阿基米德定律对电池化成过程的产气量进行电池产气的原位测试,以电池产气的体积对电池的充电电压做微分,得到电池的产气速率 dv/du,如图2和图3所示。

[0114]

在图2中,以电池充电过程中的电压作为横坐标,产气体积作为纵坐标作图;在图3

中,以电池充电过程中的电压作为横坐标,产气速率作为纵坐标作图,图2和图3反映了电池充电过程中的产气情况,可以通过产气的速率,来评测电池化成质量。

[0115]

然后,进行产气速率评价:当电池产气速率dv/du≤10ml/v时,判断电池在化成过程中形成的界面稳定性好,而当产气速率过高(即dv/du> 10ml/v)时,判断电池在化成过程中所形成的界面孔隙度高,sei膜疏松,稳定性差。

[0116]

第四步:电池化成质量的评测

[0117]

首先,根据电池结构件或安全组件耐压值(即承受压力设计值)的设计,计算出对应的电池内部可容纳的最大气体体积v

max

=15.32ml,电池化成后的产气量vg小于v

max

,并且优选为vg≤0.8v

max

。

[0118]

进一步地,在产气量评价的基础上,根据电池产气速率进一步评价电池化成质量,当电池产气速率满足dv/du≤10ml/v时,判断电池化成质量优,即在化成过程中所形成的sei膜质量优。该电池在部分阶段dv/du> 10ml/v。

[0119]

进行实际检验:对于采用本发明的方法,判断结果为电池化成质量优的电池进行解剖,然后对其中的sei膜进行检测,发现sei膜的界面孔隙度低,不疏松,界面稳定性好。

[0120]

综上所述,与现有技术相比较,本发明提供的一种锂离子电池化成质量的评测方法,其设计科学,能够通过测量锂离子电池化成过程中的产气体积和产气速率,并综合分析这些参数与电池结构件的承压能力设计值以及这些参数对电池成膜界面的影响,对锂离子电池化成质量进行评测,为优化电池的化成工艺提供有效分析手段,具有重大的实践意义。

[0121]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。