1.本发明涉及一种基于光致温控技术的光纤氢气传感探头,属于功能材料及传感技术领域。

背景技术:

2.近年来,氢能技术是实现节能减排的重要支撑,得到相关政府和产业界的高度关注,并且已经被列入国家优先发展技术。安全可靠地监测氢浓度并及时对氢泄漏采取应急措施,对保障人民群众的生命安全和相关设施的健康运行具有重要意义。

3.传统的电类传感器采用电信号作为检测信号,需要在涉氢场合引入电缆,且探头采用防爆设计,由于采用多层过滤装置导致氢分子扩散的阻力加大,难以达到本质安全和快速响应的需求。近年来,光纤氢气传感器由于在光纤中采用微弱的光信号作为传感信号,因而具有本质安全、抗电磁干扰和体积小等优点,是实现氢气浓度安全检测的理想方案。然而环境温度影响氢敏薄膜的性能,导致光纤氢传感器测量出现较大的偏差,难以达到精确检测的需求,因此迫切需要低成本和可靠技术来提高光纤氢气传感器的精确度,以满足市场对氢气安全检测的需要。

技术实现要素:

4.目的:为了克服现有技术中存在的光纤氢气传感系统成本高、误差大、测量精度低的缺点,本发明提供一种基于光致温控技术的光纤氢气传感探头,促进在氢气的运输和储存设施中应用。

5.技术方案:为解决上述技术问题,本发明采用的技术方案为:一种基于光致温控技术的光纤氢气传感探头,包括:第一光纤、第二光纤,所述第一光纤、第二光纤分别伸入导热微腔,第一光纤末端设置有多层氢敏薄膜,第二光纤末端设置有掺杂vo

2-tio2薄膜,导热微腔开口处用封装材料进行封装。

6.作为优选方案,所述多层氢敏薄膜包括:基底层,氢敏层,表面催化层,基底层,氢敏层,表面催化层从下向上依次连接。

7.作为优选方案,所述多层氢敏薄膜采用pt-pdmo-mo复合薄膜,pt-pdmo-mo中mo原子含量为5~30%,pd原子含量为70~95%。所述多层氢敏薄膜采用pt-pdti-ti复合薄膜,pt-pdti-ti中ti原子含量为5~30%,pd原子含量为70~95%。所述多层氢敏薄膜采用pt-pdw-w复合薄膜,pt-pdw-w中w原子含量为5~30%,pd原子含量为70~95%。所述百分比均为原子比。

8.作为优选方案,所述多层氢敏薄膜采用pt/pd复合催化wo3掺杂tio2复合薄膜,其中,催化层为pt/pd,催化层中pt:pd原子比在1:4到1:1之间。氢敏层为wo3掺杂tio2复合薄膜,氢敏层中tio2:wo3的化学计量比在1:5到1:1之间。基底层采用wo3。

9.作为优选方案,所述多层氢敏薄膜采用pt/pd复合催化mo3掺杂tio2复合薄膜,其中,催化层为pt/pd,催化层中pt:pd原子比在1:4到1:1之间。氢敏层为mo3掺杂tio2复合薄膜,tio2:mo3的化学计量比在1:5到1:1之间。基底层为mo3。

10.作为优选方案,所述基底层厚度在5~50nm之间,氢敏层厚度在15~800nm 之间,催化层厚度在3~10nm 之间。

11.作为优选方案,所述第一光纤内传播的光为传感光,第二光纤内传播的光为加热光。

12.作为优选方案,所述导热微腔采用石墨烯-聚酰亚胺复合材质。

13.作为优选方案,所述加热光采用820nm、940nm、980nm或1550nm的f-p光源,光源的功率范围10-2000mw。

14.作为优选方案,所述封装材料设置为管状结构,采用带孔的聚四氟乙烯﹑ti或铝合金管,管侧面设置有两个贯通的小孔。

15.有益效果:本发明提供的一种基于光致温控技术的光纤氢气传感探头,沉积多层氢敏薄膜光纤探头、沉积掺杂vo

2-tio2光加热功率调制探头和石墨烯-聚酰亚胺复合导热微腔。氢敏薄膜的探头采用多层氢敏薄膜结构,多层氢敏薄膜分为基底层、氢敏层和表面催化层,三者相互协同保证氢敏薄膜的稳定性。为了保证氢敏薄膜的稳定性,将加热光纤与沉积氢敏薄膜的光纤探头封装在石墨烯-聚酰亚胺复合导热微腔中。采用主动光加热技术使氢敏薄膜稳定在一定的温度下,掺杂vo

2-tio2薄膜的在一定温度下发生可逆相变调节加热光的透射率,从而调节进入复合导热微腔的光功率,使氢敏薄膜工作在掺杂vo

2-tio2薄膜的相变温度附近,从而保证光纤传感探头性能的稳定。

16.本发明采用新型氢气敏感薄膜、探头结构和光致温控方法,具有较好的可靠性和稳定性,能够实现氢气浓度的安全准确监测,同时探头结构紧凑、体积小、功耗小,相对于光纤光栅测温反馈进行温度补偿具有明显的成本优势,具有成本低和安全可靠等优点,更适合应用于多种环境中低浓度氢气监测。

附图说明

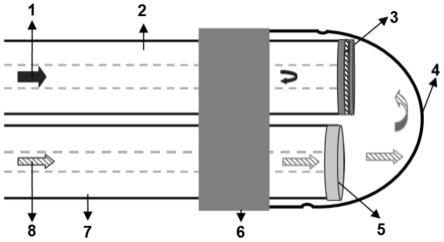

17.图1为本发明传感探头的结构示意图。

18.图2为多层氢敏薄膜的结构示意图。

19.图3为传感系统工作原理图。

20.图4为vo

2-tio2薄膜在相变温度对加热光透射率的调控能力。

21.图5为未光致温控时传感探头的响应-灵敏度低,波动大。

22.图6为光致温控时传感探头的响应-灵敏度高,波动小。

23.图中:1传感光,2传感光纤,3多层氢敏薄膜,301基底层,302氢敏层,303催化层,4石墨烯-聚酰亚胺复合导热微腔,5掺杂vo

2-tio2薄膜,6为封装材料,7为加热光纤,8为加热光,9传感光源,10电源,11加热光源,12信号处理及显示系统,13为光纤分路器a,14为光纤分路器b,15为光电探测器a,16光电探测器b,17为光隔离器,18为光纤氢气传感探头。

具体实施方式

24.下面结合具体实施例对本发明作更进一步的说明。

25.本发明一种基于光致温控技术的光纤氢气传感探头,如图1所示,包括:传感光1、传感光纤2、多层氢敏薄膜3、石墨烯-聚酰亚胺复合导热微腔4、掺杂vo

2-tio2薄膜5、封装材料6、加热光纤7、加热光8。

26.传感光纤2一端设置有多层氢敏薄膜3,并伸入石墨烯-聚酰亚胺复合导热微腔4;加热光纤7一端设置有掺杂vo

2-tio2薄膜5,并伸入石墨烯-聚酰亚胺复合导热微腔4;石墨烯-聚酰亚胺复合导热微腔4开口处用封装材料6进行封装。

27.如图2所示,传感光纤2的探头端采用多层氢敏薄膜3,多层氢敏薄膜3包括:基底层301,氢敏层302,表面催化层303,基底层301,氢敏层302,表面催化层303从下向上依次连接,三者相互协同保证氢敏薄膜的稳定性。为了保证多层氢敏薄膜的稳定性,将传感光纤2的探头封装在石墨烯-聚酰亚胺复合导热微腔4中。如图3所示:电源供电给传感光源9、加热光源11和信号处理及显示系统12,保整系统正常工作。传感光源9发出光经过光纤分路器a13被分成两束,小部分光进入光电探测器a15被转化为电信号作为参比信号,大部分光进入光纤分路器b14作为传感光1,传感光1经过传感光纤2(第一光纤)到达光纤氢气传感探头18内的多层氢敏薄膜3,被反射回光纤分路器b14,进入光电探测器b16转化为传感信号。所述的多层氢敏薄膜3在不同浓度氢气浓度下,氢气分子被表面催化层303分解为氢原子,氢原子进入氢敏层302导致其带隙宽度发生变化,改变对传感光1的吸收率,从而导致传感光1的反射率发生变化,通过测定传感光1的反射强度,来计算氢气浓度。

28.加热光源11发出的光的加热光8通过光隔离器17经加热光纤7(第二光纤)到达掺杂vo

2-tio2薄膜5,进入石墨烯-聚酰亚胺复合导热微腔4中,被导热微腔的石墨烯吸收产生热量,增加导热微腔内的温度,进而加热多层氢敏薄膜3。当腔内温度上升到超过掺杂vo

2-tio2薄膜5的相变温度时,掺杂vo

2-tio2薄膜5发生可逆相变减小加热光8的透射率,从而调节进入石墨烯-聚酰亚胺复合导热微腔4的光功率,使多层氢敏薄膜3工作在掺杂vo

2-tio2薄膜5的相变温度附近,从而保证光纤氢气传感探头18氢敏性能的稳定。

29.所述的传感光纤端面沉积用多层氢敏薄膜3,多层氢敏薄膜的基底层301可以提高氢敏层302与光纤的结合力,氢敏层302主要起对氢气敏感作用,表面的催化层303可以加快氢分子的分解同时提高薄膜的抗氧化能力,三者相互协同保证氢敏薄膜的稳定性。

30.多层氢敏薄膜采用pt-pdw-w复合薄膜:基底层采用5~50nm薄膜,主要是w薄膜的热膨胀系数接近光纤的主要成分sio2的膨胀系数,能够在光纤表面形成稳定的过渡层;氢敏层采用15~800nm pdw复合薄膜,一方面可以避免纯pd薄膜在高浓度氢气下的氢脆现象,另一方面氢敏层pdw与基底层w能够形成连续梯度材料,从而增强敏感膜的稳定性。所述氢敏层成分为w原子含量为5~30%,pd原子含量为70~95%,所述百分比均为原子比。催化层采用3~10nm pt薄膜,可以提高氢敏薄膜的抗氧化能力。

31.多层氢敏薄膜中w元素可以采用ti和mo元素替代,具体为pt-pdti-ti复合薄膜,基底层采用ti薄膜,氢敏层采用pdti,催化层采用pt薄膜。或者pt-pdmo-mo复合薄膜,基底层采用mo薄膜,氢敏层采用pdmo,催化层采用pt薄膜。

32.多层氢敏薄膜3的第一种实施例,所述多层氢敏薄膜采用pt-pdmo-mo复合薄膜,pt-pdmo-mo中mo原子含量为5~30%,pd原子含量为70~95%。所述多层氢敏薄膜采用pt-pdti-ti复合薄膜,pt-pdti-ti中ti原子含量为5~30%,pd原子含量为70~95%。所述多层氢敏薄膜采用pt-pdw-w复合薄膜,pt-pdw-w中w原子含量为5~30%,pd原子含量为70~95%。所述百分比均为原子比,三种复合薄膜采用磁控溅射方法制备。

33.多层氢敏薄膜中w元素可以采用w、ti和mo元素三种元素协同或其中的两种元素等原子比替代,具体如下:

传感探头的氢敏薄膜可采用pt/pd复合催化wo3掺杂tio2复合薄膜,其中pt/pd复合催化剂中pt:pd原子比在1:4到1:1之间,wo3掺杂tio2复合薄膜tio2:wo3的化学计量比在1:5到1:1之间。

34.传感探头的氢敏薄膜可采用pt/pd复合催化mo3掺杂tio2复合薄膜,其中pt/pd复合催化剂中pt:pd原子比在1:4到1:1之间,mo3掺杂tio2复合薄膜tio2:mo3的化学计量比在1:5到1:1之间。

35.多层氢敏薄膜3的第二种实施例,所述多层氢敏薄膜3可采用pt/pd复合催化wo3掺杂tio2复合薄膜,其中,催化层为pt/pd,催化层中pt:pd原子比在1:4到1:1之间,复合催化剂pt/pd可以保证氢敏薄膜的选择性和稳定性。氢敏层为wo3掺杂tio2复合薄膜,氢敏层中tio2:wo3的化学计量比(摩尔比)在1:5到1:1之间,该薄膜可采用物理气相沉积方法制备。在wo3掺杂tio2复合薄膜,可抑制wo3相变,具有更好的稳定性。基底层采用10-20nm wo3,wo3与光纤具有较好的结合力,可以保证氢敏薄膜与光纤的结合力,nm表示纳米。

36.多层氢敏薄膜3的第三种实施例,所述多层氢敏薄膜3可采用pt/pd复合催化mo3掺杂tio2复合薄膜,其中,表面的催化层为pt/pd,催化层中pt:pd原子比在1:4到1:1之间,复合催化剂pt/pd可以保证氢敏薄膜的选择性和稳定性。氢敏层为mo3掺杂tio2复合薄膜,tio2:mo3的化学计量比(摩尔比)在1:5到1:1之间,该薄膜可采用物理气相沉积方法制备,在mo3掺杂tio2复合薄膜,可抑制mo3相变,具有更好的稳定性。基底层采用10-20nm mo3,mo3与光纤具有较好的结合力,可以保证氢敏薄膜与光纤的结合力。

37.石墨烯-聚酰亚胺复合导热微腔4的第一种实施例,石墨烯-聚酰亚胺复合导热微腔4作为传感探头的封装导热微腔,其中,石墨烯采用还原石墨烯,石墨烯使得导热微腔具有较好的导热能力,可以起到快速传热的作用,使导热微腔温度场均匀,有利于多层氢敏薄膜的均匀加热,从而起到使多层氢敏薄膜3的工作温度与掺杂vo

2-tio2薄膜5的温度相当。

38.石墨烯-聚酰亚胺复合导热微腔4的第二种实施例,石墨烯-聚酰亚胺复合导热微腔4作为传感探头的封装导热微腔,其中,聚酰亚胺使得导热微腔具有较好的稳定性和保温性,起到减小热量散发的作用,从而可以降低传感探头的功耗。

39.加热光7的光源光谱在红外或近红外波段,该波段的光在掺杂vo

2-tio2薄膜5相变温度的调节范围内,从而增强对多层氢敏薄膜的温度调节能力,使得传感探头适用于较宽温度范围。图4所示,掺杂vo

2-tio2薄膜5的相变温度在80℃附近,该温度范围可以有效提高多层纳米薄膜3的响应能力,同时避免水分子的干扰。加热光采用820nm、940nm、980nm或1550nm f-p光源,光源发出的光通过光纤导入到导热微腔,光源的功率范围10-2000mw。

40.固定两根光纤到石墨烯-聚酰亚胺复合导热微腔4的封装材料可以用带孔的聚四氟乙烯﹑ti或铝合金管,封装材料采用管状结构,管的直径1-20mm,管侧面设置有两个0. 2-4mm的贯通的小孔,可以形成对通扩散通道,有利于被测气体扩散到导热微腔内,mm表示毫米。

41.图5为本发明传感探头在未进行光致温控功能时在500ppm氢气下的响应,传感探头反射的光信号波动较大,变化量较小。图6为本发明传感探头在进行光致温控功能时在500ppm氢气下的响应,传感探头反射的光信号波动较小,变化量大,实验表明通过光致温控制技术可以显著提高传感探头的灵敏度和稳定性,主要由于该探头结构可以将氢敏薄膜维持在较高的工作温度下,同时提高氢原子在氢敏薄膜内的扩散速率,因此一种光致温控技

术的光纤氢气传感探头在涉氢场所或设施中有着广泛的应用前景。

42.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。