1.本发明智能制造领域,具体涉及一种双顶置凸轮轴式发动机气门摇摆间隙自动检测设备。

背景技术:

2.双顶置凸轮轴式发动机是目前广泛应用的汽车发动机,如图1所示,其具有多个倾斜设置的气门面,气门面具有与气门面垂直的气门孔,部分气门挺柱配合插设在气门孔内,气门挺柱的端面具有用于启闭气门孔的气门盖,在发动机的理想工作状态下,气门挺柱总是沿着气门孔的轴线进行移动,从而对发动机内气体反复做功。

3.但在发动机的实际工作过程中,由于气门挺柱和气门孔的制造精度的影响,气门孔和气门盖的配合难免出现配合间隙,该配合间隙被称为气门摇摆间隙,即气门孔与气门盖的配合时形成的总间隙,该间隙使得气门挺柱在移动中不可避免地产生偏离轴的振幅,即使得气门挺柱在轴向移动的同时进行一定幅度的摆动,若气门摇摆间隙超出一定阈值,则将使的气门挺柱在较短的使用时间中出现明显的轴向弯曲,从而使得气门挺柱失效,导致发动机寿命大幅缩短,为了解决这个问题,在汽车的制造过程中,务必要对气门摇摆间隙进行检测。

4.中国发明专利:一种气门摇摆间隙自动测量仪器(申请号:202011071862.5;公开日:2021.01.08)提供了一种对气门摇摆间隙进行检测的方案,其包括能够负载被测发动机和检测机构的底座固定机构,以及用于控制检测机构的控制系统,测量机构包括直线导轨、主动触碰头以及测量触碰头,通过控制直线导轨和伺服转台,进而控制主动触碰头和测量触碰头与气门挺柱接触,推动气门挺柱摇摆,并基于安装在触碰头上的位移传感器检测气门杆产生的位移值,即可得到摇摆间隙值,这个方案无疑采用了智能制造的理念,使得气门摇摆间隙的测量简化。

5.但其存在的问题也很明显:一、由于发动机设置在楔形台上,通过调节使得气门面与触碰头所在基面平行,从而一对触碰头对其进行接触并摇摆,因此,每次更换被测的发动机时,由于气门面的角度发生变化,因此,需要重新楔形台的倾角并进行位置校正;二、一对触碰头推动气门挺柱摇摆确保气门挺柱的极限位置,即气门挺柱与气门孔的相对两侧相触碰时的位置及一对触碰头对气门挺柱夹持紧固的位置,这些位置均不能自动获取,需要人工观测掌握。

6.综上,存在的上述这些问题使得该相关仪器在应用于不同型号的发动机时要耗费人工对楔形台调整校正以及对相关触碰头的位置确定需要人工干预,也即产品的自动化程度不高,通用性不足,制约智能生产的效率的进一步地提高。

技术实现要素:

7.针对现有技术的不足,本发明提供一种双顶置凸轮轴式发动机气门摇摆间隙自动检测设备,在保证检测准确的前提下无需人工的参与即能够确定相关接触位置,从而大大

提高了气门摇摆间隙检测的自动化程度和不同发动机型号的检测通用性,从而使得智能生产的效率极大地提高。

8.为实现上述目的,本发明提供了如下技术方案为:

9.一种双顶置凸轮轴式发动机气门摇摆间隙自动检测设备,发动机具有倾斜的气门面和气门挺柱,气门面具有与气门面垂直的气门孔,部分气门挺柱配合插设在气门孔内,气门挺柱的端面具有用于启闭气门孔的气门盖,其特征在于,包括:检测工作台,具有水平检测面,发动机可拆卸地设置在水平检测面上,并且气门面朝向上方;检测机构,包括检测支架和设置在检测支架上的检测单元,并且检测单元在竖直方向上与水平检测面对应;以及控制部,包括采集单元和处理单元,其中,检测单元具有夹持组件,夹持组件具有主夹持块、辅夹持块、液压推杆、反馈顶杆以及抵压弹簧,采集单元包括拉杆位移传感器和压力传感器,主夹持块和辅夹持块成对且均可移动设置,用于沿与气门面平行的方向对气门挺柱进行夹持或释放,主夹持块具有推动面,辅夹持块具有与推动面相背设置的反馈面,液压推杆的移动端和拉杆位移传感器的输入端均固设在推动面上,反馈顶杆的一端设置在反馈面上,另一端通过抵压弹簧抵压在压力传感器的输入端上,处理单元基于拉杆位移传感器和压力传感器的采集数据对气门摇摆间隙进行检测。

10.优选地,检测单元还包括检测基座和设置在检测基座上的夹持导轨,主夹持块和辅夹持块均设置在夹持导轨上,液压推杆的固定端和拉杆位移传感器的固定端均固设在检测基座上,压力传感器沿与气门面平行的方向可移动地设置在检测基座上。

11.进一步地,检测单元还包括无杆气缸,无杆气缸设置在检测基座上,压力传感器固设在无杆气缸的移动块上。

12.再进一步地,处理单元包括处理器和存储器,存储器用于存储处理程序,处理器用于执行处理程序,存储器内存储有预定间隙量,处理程序包括第一推动程序、夹持程序、第二推动程序以及检测判定程序,处理器根据外部指令或者内部信号执行第一推动程序,第一推动程序控制无杆气缸动作,从而驱动反馈顶杆带动辅夹持块朝向主夹持块移动,使得辅夹持块推动气门挺柱移动至气门孔的一侧,当气门盖被气门孔的一侧内壁阻碍时,第一推动程序基于压力传感器采集数据的变动停止,处理器开始执行夹持程序,夹持程序控制液压推杆伸长,从而驱动主夹持块朝向辅夹持块移动,当主夹持块和辅夹持块对气门挺柱夹紧时,夹持程序基于压力传感器采集数据的变动停止,处理器开始执行第二推动程序,第二推动程序控制拉杆位移传感器开始采集辅夹持块的移动数据的同时控制液压推杆继续伸长,从而使得反馈顶杆朝向压力传感器移动,使得抵压弹簧进行压缩,当气门盖被气门孔的另一侧内壁阻碍时,第二推动程序基于压力传感器采集数据的变动停止,处理器开始执行检测判定程序,检测判定程序将拉杆位置传感器的采集数据与预定间隙量进行比较,若结果为大于,则判定为ng;否则,则判定为ok。

13.进一步地,检测机构还包括云台单元,云台单元包括云台基座、设置在云台基座上的云台移动导轨以及旋转驱动组件,并且云台移动导轨沿第一水平方向延伸,云台基座设置在检测支架上,云台移动导轨设置在云台基座上,旋转驱动组件可移动地设置在云台移动导轨上,旋转驱动组件包括旋转安装板,检测基座安装在旋转安装板上,旋转驱动组件用于驱动检测单元在竖直平面内进行摆动。

14.再进一步地,本发明还包括水平移动单元,包括工作台移动导轨和驱动丝杠组件,

工作台移动导轨沿第二水平方向设置在检测工作台上,并且位于水平检测面的近旁,第二水平方向与第一水平方向垂直,检测支架可移动地设置在工作台移动导轨上,驱动丝杠组件包括驱动滑块和水平丝杠,驱动滑块固设在检测支架上,水平丝杠沿第二水平方向设置。

15.再进一步地,处理单元包括处理器和存储器,存储器用于存储处理程序,处理器用于执行处理程序,存储器内存储有预定摆动角度和预定行进距离,处理程序包括摆动程序和行进程序,处理器根据外部指令或者内部信号执行摆动程序,摆动程序控制检测单元摆动预定摆动角度,从而使得主夹持块和辅夹持块的夹紧方向与气门面平行,处理器根据外部指令或者内部信号执行行进程序,行进程序控制检测支架沿第二水平方向行进预定行进距离,从而使得主夹持块和辅夹持块分别位于气门盖的两侧。

16.优选地,通过上述的双顶置凸轮轴式发动机气门摇摆间隙自动检测设备实施的气门摇摆间隙自动检测方法,其特征在于,包括以下步骤:

17.步骤s1:将发动机安装至水平检测面上,使得气门面朝向上方;

18.步骤s2:将检测单元移动至与气门挺柱对应的位置,使得主夹持块和辅夹持块分别位于气门挺柱的两侧;

19.步骤s3:通过外部指令触发第一极限推动程序,而后夹持程序、第一极限推动程序以及检测判定程序被依次执行。

20.与现有技术相比,本发明的有益效果是:

21.1.因为本发明的双顶置凸轮轴式发动机气门摇摆间隙自动检测设备包括检测工作台、检测机构以及控制部,检测机构包括检测单元,控制部包括采集单元和处理单元,检测单元具有夹持组件,夹持组件具有主夹持块、辅夹持块、液压推杆、反馈顶杆以及抵压弹簧,采集单元包括拉杆位移传感器和压力传感器,主夹持块和辅夹持块成对且均可移动设置,用于沿与气门面平行的方向对气门挺柱进行夹持或释放,主夹持块具有推动面,辅夹持块具有与推动面相背设置的反馈面,液压推杆的移动端和拉杆位移传感器的输入端均固设在推动面上,反馈顶杆的一端设置在反馈面上,另一端通过抵压弹簧抵压在压力传感器的输入端上,处理单元基于拉杆位移传感器和压力传感器的采集数据对气门摇摆间隙进行检测,具体地,通过压力传感器的采集数据的变化使得在夹持组件将气门挺柱夹持稳固时和分别将气门挺柱移动至气门盖与气门孔的相对两侧内壁接触时,处理单元能够及时的控制检测单元作出相应的动作,从而实现对气门摇摆间隙的准确检测,因此,本发明在保证检测准确的前提下无需人工的参与即能够确定相关接触位置,从而大大提高了气门摇摆间隙检测的自动化程度和不同发动机型号的检测通用性,从而使得智能生产的效率极大地提高。

22.2.因为本发明的检测单元还包括无杆气缸,无杆气缸设置在检测基座上,压力传感器固设在无杆气缸的移动块上,因此,本发明通过无杆气缸的应用,使得辅夹持块的移动导向性好,运行、停止性能好以及易于更换。

23.3.因为本发明的处理单元包括处理器和存储器,存储器内存储有预定间隙量,处理程序包括第一推动程序、夹持程序、第二推动程序以及检测判定程序,处理器根据外部指令或者内部信号执行第一推动程序,第一推动程序控制无杆气缸动作,从而驱动反馈顶杆带动辅夹持块朝向主夹持块移动,使得辅夹持块推动气门挺柱移动至气门孔的一侧,当气门盖被气门孔的一侧内壁阻碍时,第一推动程序基于压力传感器采集数据的变动停止,处理器开始执行夹持程序,夹持程序控制液压推杆伸长,从而驱动主夹持块朝向辅夹持块移

动,当主夹持块和辅夹持块对气门挺柱夹紧时,夹持程序基于压力传感器采集数据的变动停止,处理器开始执行第二推动程序,第二推动程序控制拉杆位移传感器开始采集辅夹持块的移动数据的同时控制液压推杆继续伸长,从而使得反馈顶杆朝向压力传感器移动,使得抵压弹簧进行压缩,当气门盖被气门孔的另一侧内壁阻碍时,第二推动程序基于压力传感器采集数据的变动停止,处理器开始执行检测判定程序,检测判定程序将拉杆位置传感器的采集数据与预定间隙量进行比较,若结果为大于,则判定为ng;否则,则判定为ok,因此,本发明通过控制部的控制实现了气门摇摆检测检测的自动化。

24.4.因为本发明的检测机构还包括云台单元,云台单元包括云台基座、设置在云台基座上的云台移动导轨以及旋转驱动组件,云台基座设置在检测支架上,旋转驱动组件可移动地设置在云台移动导轨上,旋转驱动组件包括旋转安装板,检测基座安装在旋转安装板上,旋转驱动组件用于驱动检测单元在竖直平面内进行摆动,因此,本发明能够通过使检测单元摆动实现对多种型号的发动机的普适性检测。

25.5.因为本发明的处理单元包括处理器和存储器,存储器内存储有预定摆动角度和预定行进距离,处理程序包括摆动程序和行进程序,处理器根据外部指令或者内部信号执行摆动程序,摆动程序控制检测单元摆动预定摆动角度,从而使得主夹持块和辅夹持块的夹紧方向与气门面平行,处理器根据外部指令或者内部信号执行行进程序,行进程序控制检测支架沿第二水平方向行进预定行进距离,从而使得主夹持块和辅夹持块分别位于气门盖的两侧,因此,本发明通过网络获取相关数据库中对应于待检测发动机的多个气门面的角度及相邻气门面的间距,作为预定摆动角度和预定行进距离存入存储器,从而在检测过程中实现一个发动机的多个气门面具有的气门孔的自动化检测。

26.6.因为本发明的气门摇摆间隙自动检测方法,包括以下步骤:

27.步骤s1:将发动机安装至水平检测面上,使得气门面朝向上方;

28.步骤s2:将检测单元移动至与气门挺柱对应的位置,使得主夹持块和辅夹持块分别位于气门挺柱的两侧;

29.步骤s3:通过外部指令触发第一极限推动程序,而后夹持程序、第一极限推动程序以及检测判定程序被依次执行。

30.因此,本发明通过双顶置凸轮轴式发动机气门摇摆间隙自动检测设备实施上述气门摇摆间隙自动检测方法,更好地实现了气门摇摆间隙的自动化检测。

附图说明

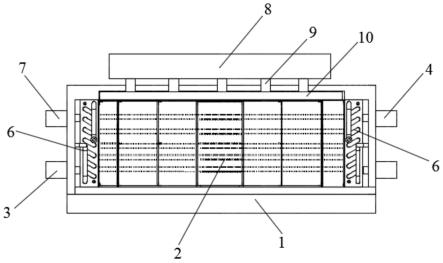

31.图1为双顶置凸轮轴式发动机的局部剖视图;

32.图2为本发明的实施例的双顶置凸轮轴式发动机气门摇摆间隙自动检测设备的示意图;

33.图3为本发明的实施例的检测工作台和水平移动单元的配合示意图;

34.图4为本发明的实施例的检测支架和云台单元的配合示意图;

35.图5为本发明的实施例的检测单元的示意图;

36.图6(a)为本发明的实施例的第一推动程序开始执行时的气门盖与气门孔的示意图;

37.图6(b)为本发明的实施例的夹持程序开始执行时的气门盖与气门孔的示意图;

38.图6(c)为本发明的实施例的第二推动程序开始执行时的气门盖与气门孔的位置示意图;

39.图6(d)为本发明的实施例的第二推动程序执行停止时的气门盖与气门孔的位置示意图;

40.图7为本发明的实施例的气门摇摆间隙自动检测方法的步骤示意图。

41.图中:100、双顶置凸轮轴式发动机气门摇摆间隙自动检测设备,m、双顶置凸轮轴式发动机,a0、气门位,a、气门面,a1、气门孔,b、气门挺柱,10、检测工作台,11、水平检测面,20、水平移动单元,21、工作台移动导轨,22、移动导靴,23、驱动丝杠组件,231、驱动电机,232、驱动滑块,233、水平丝杠,30、检测机构,31、检测支架,32、云台单元,321、云台基座,322、云台移动导轨,323、旋转驱动组件,3231、移动安装板,3232、旋转安装板,33、检测单元,331、检测基座,332、夹持导轨,333、u型固定架,334、无杆气缸,335、夹持组件,3351、主夹持块,3352、辅夹持块,3353、液压推杆,3354、反馈顶杆,41、拉杆位移传感器,42、压力传感器,b1、气门盖,s100、气门摇摆间隙自动检测方法。

具体实施方式

42.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的一种双顶置凸轮轴式发动机气门摇摆间隙自动检测设备作具体阐述,需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

43.如图2所示,本实施例中的双顶置凸轮轴式发动机气门摇摆间隙自动检测设备100,被检测的发动机m具有倾斜的气门面a和气门挺柱b,气门面a具有与气门面a垂直的气门孔a1,部分气门挺柱b配合插设在气门孔a1内,气门挺柱b的端面具有用于启闭气门孔的气门盖,具体地,双顶置凸轮轴式发动机m沿自身长度延伸方向均匀布设有多个气门位a0,每个气门位a0具有两个呈不同倾斜角的气门面a,每个气门面a具有至少一个气门孔a1,每个气门孔a1对应配合插设有一个气门挺柱b,气门挺柱b的一端伸出气门面a。

44.双顶置凸轮轴式发动机气门摇摆间隙自动检测设备100包括检测工作台10、水平移动单元20、检测机构30以及控制部。

45.如图3所示,检测工作台10具有水平检测面11,其上具有定位螺栓孔(附图中未示出),发动机m通过定位螺栓孔可拆卸地设置在水平检测面11上,并且气门面a朝向上方,具体地,以发动机m的安装位置在水平检测面11上定义相互垂直的第一水平方向和第二水平方向,并且第二水平方向为发动机m的长度延伸方向,水平检测面11的定位螺栓孔有多组,分别对应多个型号的发动机m,水平检测面11为预定检测平板(附图中未示出)的表面,预定检测平板可拆卸地设置在检测工作台10上。

46.水平移动单元20包括工作台移动导轨21和驱动丝杠组件23。

47.工作台移动导轨21沿第二水平方向设置在检测工作台10上,并且位于水平检测面11的近旁,具体地,工作台移动导轨21上还设置有多个移动导靴22,用于配合在工作台移动导轨21上可移动地安装检测机构30,在本实施例中,工作台移动导轨21的数量为两条,分别位于预定检测平板的相对两侧。

48.驱动丝杠组件23包括驱动电机231、驱动滑块232以及水平丝杠233。水平丝杠233

设置在驱动电机231的输出端上,并且水平丝杠233沿第二水平方向设置,驱动滑块232固设在检测机构30上。

49.如图4所示,检测机构30包括检测支架31、云台单元32以及检测单元33。

50.检测支架31通过移动导靴22可移动地设置在工作台移动导轨21上,并且驱动滑块232固设在检测支架31上,在本实施例中,检测支架31呈龙门架结构,两侧分别可移动地设置在工作台移动导轨21上。

51.云台单元32包括云台基座321、云台移动导轨322以及旋转驱动组件323。

52.云台基座321设置在检测支架31上,云台移动导轨322设置在云台基座321上且沿第一水平方向延伸,旋转驱动组件323可移动地设置在云台移动导轨322上。

53.旋转驱动组件323用于驱动检测单元33在竖直平面内进行摆动,以使得检测单元33能够对应不同的气门面a的气门挺柱b进行检测。

54.旋转驱动组件322包括移动安装板3231和旋转安装板3232,具体地,移动安装板3231在预设电机驱动下可移动地设置在云台移动导轨322上,旋转安装板3232在预设电机驱动下可旋转地设置在移动安装板3231上。

55.检测单元33设置在检测支架31上,并且检测单元33在竖直方向上与水平检测面11对应,具体地,检测单元33设置在旋转安装板3232上。

56.如图5所示,检测单元33包括检测基座331、夹持导轨332、无杆气缸334、以及夹持组件335。

57.检测基座331安装在旋转安装板3232上,夹持导轨332和无杆气缸334均设置在检测基座331上,具体地,检测基座331的两端还分别设置有两个u型固定架333,无杆气缸334通过一个u型固定架333设置在检测基座331上。

58.夹持组件335包括主夹持块3351、辅夹持块3352、液压推杆3353、反馈顶杆3354以及抵压弹簧(附图中未示出)。

59.主夹持块3351和辅夹持块3352成对且均可移动地设置在夹持导轨332上,主夹持块3351和辅夹持块3352用于沿与气门面a平行的方向对气门挺柱b进行夹持或释放,主夹持块3351具有推动面(附图中未示出),辅夹持块3352具有与推动面相背设置的反馈面(附图中未示出),具体地,主夹持块3351和辅夹持块3352均具有弯折形成的夹持板部(附图中未示出),两个夹持板部相互平行,推动面和反馈面即为两个夹持板部的相背的两个板面。

60.液压推杆3353的固定端通过u型固定架333固设在检测基座331上,移动端固设在推动面上,反馈顶杆3354的一端设置在反馈面上,另一端与抵压弹簧的端部连接。

61.控制部包括采集单元和处理单元。

62.采集单元包括拉杆位移传感器41和压力传感器42。

63.拉杆位移传感器41的固定端固设在检测基座331上,拉杆位移传感器41的输入端固设在推动面上,压力传感器42固设在无杆气缸334的移动块上,即压力传感器42沿与气门面a平行的方向可移动地设置在检测基座331上,抵压弹簧的端部抵压在压力传感器42的输入端上,即反馈顶杆3354的另一端通过抵压弹簧抵压在压力传感器41的输入端上。

64.处理单元包括处理器和存储器,存储器用于存储处理程序,处理器用于执行处理程序,存储器内存储有预定摆动角度、预定行进距离以及预定间隙量,具体地,预定摆动角度为同种型号的发动机m的气门面a相对于水平面的倾斜角,预定行进距离为同种型号的发

动机m的相邻的气门位a0的间距,预定间隙量为对应发动机m型号的气门摇摆间隙的最大允许值,预定摆动角度、预定行进距离以及预定间隙量均从生产数据库中获取。

65.具体地,在处理单元未工作时,检测支架31位于检测工作台10的边缘的初始位置,并且检测基座331水平设置。

66.处理程序包括摆动程序、行进程序、第一推动程序、夹持程序、第二推动程序以及检测判定程序,

67.处理器根据外部指令或者内部信号执行摆动程序,摆动程序控制检测单元33摆动预定摆动角度,从而使得主夹持块3351和辅夹持块3352的夹紧方向与气门面a平行,具体地,摆动程序控制旋转安装板3232旋转预定摆动角度,从而使得夹持导轨332旋转,使得主夹持块3351和辅夹持块3352的夹持方向与气门面a平行。

68.处理器根据外部指令或者内部信号执行行进程序,行进程序控制检测支架31沿第二水平方向行进预定行进距离,从而使得主夹持块3351和辅夹持块3352分别位于气门挺柱b的两侧,具体地,行进程序控制驱动电机231旋转,从而检测支架31沿第二水平方向移动预定行进距离,使得主夹持块3351和辅夹持块3352分别位于气门挺柱b的相对两侧。

69.在本实施例中,处理程序还包括初始行进程序,初始行进程序控制检测支架31自初始位置移动至使主夹持块3351和辅夹持块3352分别位于第一个待检测气门挺柱b的相对两侧。

70.如图6(a)至6(d)所示,处理器根据外部指令或者内部信号执行第一推动程序,第一推动程序控制无杆气缸334动作,从而驱动反馈顶杆3354带动辅夹持块3352朝向主夹持块3351移动,使得辅夹持块3352推动气门挺柱b移动至气门孔a的一侧。

71.当气门盖b1被气门孔a的一侧内壁阻碍时,第一推动程序基于压力传感器42采集数据的变动停止,处理器开始执行夹持程序,夹持程序控制液压推杆3353伸长,从而驱动主夹持块3351朝向辅夹持块3352移动。

72.当主夹持块3351和辅夹持块3352对气门挺柱b夹紧时,夹持程序基于压力传感器42采集数据的变动停止,处理器开始执行第二推动程序,第二推动程序控制拉杆位移传感器41开始采集辅夹持块3352的移动数据的同时控制液压推杆3353继续伸长,从而使得反馈顶杆3354朝向压力传感器42移动,使得抵压弹簧进行压缩。

73.当气门盖b1被气门孔a的另一侧内壁阻碍时,第二推动程序基于压力传感器42采集数据的变动停止,处理器开始执行检测判定程序,检测判定程序将拉杆位置传感器41的采集数据与预定间隙量进行比较,若结果为大于,则判定为ng;否则,则判定为ok。

74.即处理单元基于拉杆位移传感器41和压力传感器42的采集数据对气门摇摆间隙进行检测。

75.如图7所示,本实施例中的通过双顶置凸轮轴式发动机气门摇摆间隙自动检测设备100实施的气门摇摆间隙自动检测方法s100,包括以下步骤:

76.步骤s1:将发动机m安装至水平检测面11上,使得气门面a朝向上方。

77.步骤s2:将检测单元33移动至与气门挺柱b对应的位置,使得主夹持块3351和辅夹持块3352分别位于气门挺柱b的两侧。

78.具体地,将发动机m安装完毕后,通过从生产数据库中获取预定摆动角度,在主夹持块3351和辅夹持块3352的夹持方向与气门面a平行后,并通过外部指令使得处理器执行

初始行进程序,使得主夹持块3351和辅夹持块3352分别位于第一个待检测气门挺柱b的相对两侧。

79.步骤s3:通过外部指令触发第一极限推动程序,而后夹持程序、第一极限推动程序以及检测判定程序被依次执行。

80.具体地,上述程序依次被执行后,每个气门摇摆间隙即被自动测量,在本实施例中,一个气门位a0具有两个倾斜角不同的气门面a,处理程序还包括避让摆动程序,存储器内存储有两个预定摆动角度,当一个气门位a0上的一个气门面a的气门孔a1的气门摇摆间隙检测完毕后,处理器开始执行避让摆动程序,该避让摆动程序控制检测支架31移动预定避让距离,使得夹持组件335暂时离开气门位a0,并根据另一个预定摆动角度使得主夹持块3351和辅夹持块3352的夹持方向平行于另一个气门面a,摆动完成后,避让摆动程序控制检测支架31再次移动回气门位a0,从而使得主夹持块3351和辅夹持块3352分别位于气门位a0中另一个气门面a的气门孔a1的待检测气门挺柱b的相对两侧。

81.具体地,反复执行步骤s1至步骤s3,直至完成对所有气门摇摆间隙的检测。

82.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围,本领域普通技术人员在所附权利要求范围内不需要创造性劳动就能做出的各种变形或修改仍属本专利的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。