1.本发明属于水热氧化仿真模拟技术领域,具体涉及一种多孔壁反应器内有机物高温水热氧化过程的模拟方法及系统。

背景技术:

2.工业废水有机浓度高,cod可达10000mg/l以上,甚至几万至几十万mg/l;工业废水中成分复杂,含有毒有害物质,其中以芳香族化合物和杂环化合物居多,还多含硫化物、氮化物、重金属和有毒有机物等;由于工业废水的强酸强碱性及高含盐等特性,易造成反应器腐蚀和堵塞。近年来,以超临界水氧化为代表的有机废水高温水热氧化处理技术因其诸多优点得到了大力发展。超临界水与有机物和气体完全互溶,能够形成无传质阻力的均匀混合物,可在数十秒内获得99.99%的有机物降解率,产生的nox、so2及其它二次污染物可忽略不计,且重金属固定在固相残渣中。但具有高含盐及强腐蚀特性的有机废水会严重腐蚀反应器,并且多数无机盐溶解度在高温时显著降低,从而析出、吸附在设备表面引起传热恶化和反应器堵塞。因此,设计一种具有耐腐蚀性和盐沉积的反应器至关重要,其中多孔壁反应器是一种具有这种特性的优异反应器。

3.然而,在有机物的高温水热氧化处理过程中,多孔壁反应器内具有高温、高压、组分复杂、传热传质过程剧烈、流体流动情况复杂、温度场和保护膜信息难以测量等特征,严苛的反应环境使得现有的实验方法难以获得多孔壁反应器内流场及温度场信息;此外,当前实验方法也受限于多孔壁反应器的尺寸影响,热电偶会对多孔壁反应器内的温度和保护膜形成造成干扰,因此测量仅局限于个别测点,难以全面掌握多孔壁反应器内的真实信息。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种多孔壁反应器内有机物高温水热氧化过程的模拟方法及系统,以解决现有技术无法测试得到多孔壁反应器内的全面流场和温度场信息的技术难题,从而指导多孔壁反应器结构和操作参数优化设计。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.本发明公开的一种多孔壁反应器内有机物高温水热氧化过程的模拟方法,包括以下步骤:

7.s1:根据多孔壁反应器的结构和尺寸设置物理模型参数;

8.s2:根据物理模型参数,建立包含反应器壁、多孔壁、有机物和氧化剂入口、低温保护液体或气体入口以及反应器出口的二维或三维物理模型,并进行网格划分,得到物理模型的网格文件;

9.s3:基于物理模型的网格文件,建立包含能量方程、湍流模型、反应动力学模型、组分输运模型及多孔介质模型的数值计算模型;

10.s4:在ansys fluent软件中导入材料物性参数随温度变化的定量关系式;

11.s5:设置计算域边界条件;

12.s6:对多孔壁反应器内有机物高温水热氧化、传热传质和流动的耦合过程进行数值模拟计算,获得多孔壁反应器内反应器中轴温度、保护膜温度、保护膜覆盖率、流体流动、传热传质及温度场分布的情况;

13.s7:利用ansys fluent或后处理软件tecplot对s6数值模拟计算的结果进行后处理,获得多孔壁反应器内的反应器中轴温度、保护膜温度、保护膜覆盖率、流体流动、传热传质及温度场分布的信息,以优化操作参数和结构参数,在多孔壁反应器的多孔壁内表面形成高保护膜覆盖率(理论上越大越好,即越接近1越好),以防止反应器内的高温腐蚀性流体侵蚀多孔壁,从而降低反应器腐蚀和盐沉积风险。

14.优选地,s1中,物理模型参数包括有机物和氧化剂入口直径、低温保护液体或气体入口直径、低温保护液体或气体入口位置、低温保护液体或气体入口数量、反应器出口直径、反应器长度、多孔壁直径、多孔壁厚度、多孔壁孔隙率及反应器环隙大小。

15.优选地,s2中,采用ansys icem或gambit软件建立并获得物理模型的网格文件。

16.优选地,s3中,将物理模型的网格文件导入至ansys fluent软件中建立包含能量方程、湍流模型、反应动力学模型、组分输运模型及多孔介质模型的数值计算模型。

17.进一步优选地,采用realizable k-ε模型作为多孔壁反应器内数值模拟计算的湍流模型;

18.采用乙醇溶液作为模拟有机物,乙醇氧化反应作为模拟有机物氧化反应;

19.采用有限速率/涡耗散模型作为多孔壁反应器内数值模拟计算的反应动力学模型。

20.优选地,s4中,材料物性参数随温度变化的定量关系式采用如下方法进行计算:

21.多孔壁反应器内的反应物和生成物的物性参数采用纯组分的加权平均值进行计算;其中,物性参数包括密度、定压比热、导热系数及粘性系数;

22.多孔壁反应器内高温流体的扩散系数采用纯水的扩散系数来表示。

23.优选地,s5中,设置计算域边界条件,具体包括:

24.反应器壁采用绝热边界条件;

25.有机物和氧化剂入口、低温保护液体或气体入口均采用质量入口边界条件;

26.反应器出口采用压力出口边界条件;

27.反应器内压力设置为所需压力。

28.进一步优选地,有机物和氧化剂入口的边界条件要确定和设置溶液浓度、溶液流量、溶液预热温度、过氧系数、水力直径和湍流强度;低温保护液体或气体入口的边界条件要确定和设置低温保护液体或气体流量、低温保护液体或气体预热温度、水力直径和湍流强度参数。

29.优选地,保护膜覆盖率为多孔壁内表面处低温保护液体或气体流量占流体总流量的比例。

30.本发明还公开了实现上述的多孔壁反应器内有机物高温水热氧化过程的模拟系统,包括:

31.物理模型网格文件获取模块,用于根据多孔壁反应器的结构和尺寸设置物理模型参数,然后建立包含反应器壁、多孔壁、有机物和氧化剂入口、低温保护液体或气体入口以

及反应器出口的二维或三维物理模型,并进行网格划分;

32.数值计算模型构建模块,用于根据物理模型的网格文件建立包含能量方程、湍流模型、反应动力学模型、组分输运模型及多孔介质模型的数值计算模型;

33.材料物性参数随温度变化计算模块,用于在ansys fluent软件中导入材料物性参数随温度变化的定量关系式中进行计算;

34.计算域边界条件设置模块,用于设置计算域边界条件;

35.数值模拟计算模块,用于对多孔壁反应器内有机物高温水热氧化、传热传质和流动的耦合过程进行数值模拟计算,获得多孔壁反应器内反应器中轴温度、保护膜温度和保护膜覆盖率的分布情况;

36.后处理模块,用于利用ansys fluent或后处理软件tecplot对数值模拟计算结果进行后处理,获得多孔壁反应器内的反应器中轴温度、保护膜温度、保护膜覆盖率、流体流动、传热传质及温度场分布的信息,以优化操作参数和结构参数,获得多孔壁反应器内优异保护膜和反应器温度分布。

37.与现有技术相比,本发明具有以下有益效果:

38.本发明公开的多孔壁反应器内有机物高温水热氧化过程的模拟方法,以多孔壁反应器为计算对象,借助软件进行多孔壁反应器内有机物高温水热氧化过程、传热传质过程和流动过程耦合的数值模拟,获得多孔壁反应器内的反应器中轴温度、保护膜温度、保护膜覆盖率、流体流动、传热传质及温度场分布等全面信息,因此,可用于优化操作参数和结构参数,指导获得多孔壁反应器内优异保护膜和反应器温度分布,从而降低反应器腐蚀和盐沉积风险。本发明的方法可以获得多孔壁反应器内通过实验方法难以测量的反应器中轴温度、保护膜温度、保护膜覆盖率、流体流动、传热传质及温度场分布等全面信息;所建立的模拟方法可用于优化多孔壁反应器操作参数(有机物流量、有机物浓度、有机物预热温度、低温保护液体或气体流量及温度等)和结构参数(反应器长度、多孔壁直径、多孔壁孔隙率、多孔壁厚度、反应器环隙、低温保护液体或气体入口数量及位置等),指导获得多孔壁反应器内优异保护膜和反应器温度分布,从而降低反应器受腐蚀性物质的侵蚀和盐沉积所造成的反应器堵塞等风险;此外,仿真模拟方法具有实验法不可比拟的周期短、成本低等优点。

附图说明

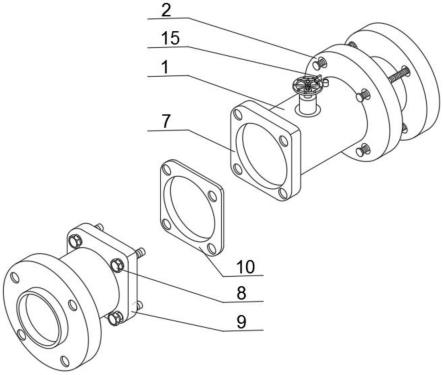

39.图1为多孔壁反应器的简化物理模型;

40.图2为多孔壁反应器内反应器中轴温度随反应器长度的变化情况;

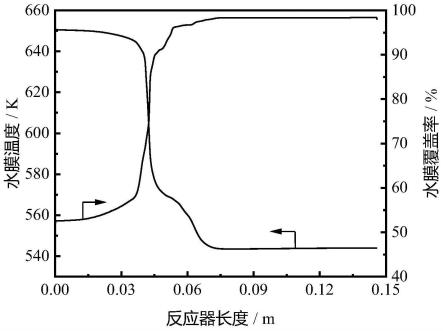

41.图3为多孔壁反应器内水膜温度和水膜覆盖率随反应器长度的变化情况;

42.图4为多孔壁反应器内沿反应器直径在不同反应器长度位置的反应器温度。

具体实施方式

43.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

44.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

45.下面结合附图对本发明做进一步详细描述:

46.本发明提供一种适用于多孔壁反应器内有机物高温水热氧化过程的模拟方法,包括以下步骤:

47.s1:根据实际运行的多孔壁反应器的结构和尺寸设置物理模型参数,所述的物理模型参数包括有机物和氧化剂入口直径、低温保护液体或气体入口直径、低温保护液体或气体入口位置、低温保护液体或气体入口数量、反应器出口直径、反应器长度、多孔壁直径、多孔壁厚度、多孔壁孔隙率及反应器环隙大小。

48.s2:根据物理模型参数,采用ansys icem或gambit软件建立包含反应器壁、多孔壁、有机物和氧化剂入口、低温保护液体或气体入口以及反应器出口的二维或三维物理模型,并进行网格划分,得到物理模型的网格文件;

49.s3:将物理模型的网格文件导入至ansys fluent软件中建立包含能量方程、湍流模型、反应动力学模型、组分输运模型及多孔介质模型的数值计算模型,具体如下:采用realizable k-ε模型作为多孔壁反应器内数值模拟计算的湍流模型;采用乙醇溶液作为模拟有机物,乙醇氧化反应作为模拟有机物氧化反应;采用有限速率/涡耗散模型作为多孔壁反应器内数值模拟计算的反应动力学模型。

50.s4:在ansys fluent软件中借助用户自定义函数建立并导入材料物性参数随温度变化的定量关系式。所述的材料物性参数随温度变化的定量关系式采用以下方法进行计算:多孔壁反应器内的反应物和生成物的物性参数采用纯组分的加权平均值进行计算;其中,物性参数包括密度、定压比热、导热系数及粘性系数;多孔壁反应器内高温流体的扩散系数采用纯水的扩散系数来表示。

51.s5:设置计算域边界条件:反应器壁采用绝热边界条件;有机物和氧化剂入口、低温保护液体或气体入口均采用质量入口边界条件;其中,有机物和氧化剂入口的边界条件要确定和设置溶液浓度、溶液流量、溶液预热温度、过氧系数、水力直径和湍流强度;低温保护液体或气体入口的边界条件要确定和设置低温保护液体或气体流量、低温保护液体或气体预热温度、水力直径和湍流强度参数;反应器出口采用压力出口边界条件;反应器内压力设置为所需压力。

52.s6:进行数值模拟计算。

53.s7:利用ansys fluent或后处理软件tecplot对计算结果进行后处理以获得多孔壁反应器内的反应器中轴温度、保护膜温度、保护膜覆盖率、流体流动、传热传质及温度场分布等全面信息,以优化操作参数和结构参数,指导获得多孔壁反应器内优异保护膜和反应器温度分布,从而降低反应器腐蚀和盐沉积风险。

54.实施例1

55.本实施例以图1结构所示的多孔壁反应器为计算对象,借助ansys fluent软件进行多孔壁反应器内模拟有机物乙醇溶液的高温水热氧化过程、以及低温保护水与主流体之间的传热传质过程和流动过程耦合的数值模拟,从而获得反应器内温度场、水膜温度和水膜覆盖率的分布情况。包括以下步骤:

56.s1:根据实际运行的多孔壁反应器的结构和尺寸设置物理模型参数:有机物和氧化剂入口直径、低温保护水入口直径和反应器出口直径分别设置为0.0028m、0.003m和0.006m;多孔壁反应器长度和多孔壁直径分别设置为0.146m和0.048m;低温保护水分三层注入反应器,分别位于距反应器顶部0m、0.036m和0.060m的位置处;多孔壁孔隙率、多孔壁厚度和反应器环隙分别设置为0.4、0.002m和0.004m。

57.s2:根据物理模型参数,采用ansys icem或gambit软件建立多孔壁反应器的二维物理模型,并进行网格划分,共计425652个网格数。

58.s3:将物理模型的网格文件导入至ansys fluent软件中,建立计算模型:

59.1)在多孔壁反应器内的大部分区域,复杂的流体流动处于湍流状态,特别是跨临界区的物理性质、温度梯度和速度梯度变化剧烈,极易形成强涡流区。由于realizable k-ε具有高精度特征,可以很好地应用于具有循环区、强涡流和高速度梯度的流场,并且realizable k-ε模型满足对雷诺应力的约束条件,可以在雷诺应力上保持与真实湍流的一致性,所以采用realizable k-ε模型作为多孔壁反应器内数值模拟计算的湍流模型。

60.2)采用乙醇溶液作为模拟有机物,乙醇氧化反应作为模拟有机物氧化反应。

61.3)对于多孔壁反应器内的高温水热氧化过程,化学反应与湍流过程相互作用和影响,从而导致反应过程同时受到分子扩散速率和反应动力学的影响。有限速率/涡耗散模型将化学反应速率与涡耗散反应速率进行比较,然后选择能够真实反映反应和流动特性的较小反应速率。该模型更适用于多孔壁反应器内的复杂过程,所以采用其作为多孔壁反应器内模拟计算的反应动力学模型。

62.4)多孔壁设置为多孔介质区域,孔隙率设置为0.4。

63.s4:在ansys fluent软件中借助用户自定义函数建立并导入c2h6o、o2、co2、h2o(g)、h2o(l)的密度、定压比热、导热系数及粘性系数随温度变化的定量关系式,多孔壁反应器内的反应物和生成物均为混合物,物性参数采用纯组分的加权平均值进行计算。多孔壁反应器内高温流体的扩散系数采用纯水的扩散系数来表示。

64.s5:反应器壁采用绝热边界条件,有机物和氧化剂入口、低温保护水入口均采用质量入口边界条件,反应器出口采用压力出口边界条件,反应器内压力设置为23mpa。乙醇溶液浓度、乙醇溶液流量、乙醇溶液预热温度、过氧系数、水力直径和湍流强度参数分别设置为15%、1l/h、723k、1.25、2.8和3。低温保护水流量、低温保护水预热温度、水力直径和湍流强度分别设置为0.4l

·

h-1

、523k、3和0。

65.s6:进行数值模拟计算。

66.s7:利用ansys fluent或后处理软件tecplot对计算结果进行后处理,获得反应器中轴温度、水膜温度和水膜覆盖率的分布情况,如图2和3所示,水膜温度在整个反应器长度范围内基本均处于超临界温度(《647.15k)以下,水膜覆盖率在反应器中下部范围内达到约98%、上部范围内达到约55%,能够较好地保护反应器不受反应器内高温流体的侵蚀,保护了反应器。如图4所示,反应器内形成了上部超临界氧化区和重新溶解从超临界区产生的无

机盐下部亚临界盐溶解区。

67.综上所述,本发明能够获得多孔壁反应器内的反应器中轴温度、保护膜温度、保护膜覆盖率、流体流动、传热传质及温度场分布等全面信息;也可用于优化操作参数和结构参数,指导获得多孔壁反应器内优异保护膜和反应器温度分布,从而降低反应器腐蚀和盐沉积风险。

68.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。