1.本发明涉及pcb钻孔技术领域,尤其涉及一种复合垫板及其制备方法。

技术背景

2.垫板是印制电路板(简称pcb)机械钻孔时置于待加工板的下面,改善钻孔效果的材料。pcb垫板的主要功效有:(1)抑制钻孔出口处披锋;(2)提高空位精度;(3)降低钻针温度;(4)保护钻孔机机台。pcb垫板的种类主要有:中密度木浆板、高密度木浆板、密胺木垫板、酚醛纸垫板、复合木垫板等。目前,在印制电路板加工过程中,受原材料、加工工艺、设备、人为因素等诸多不确定因素的影响,会使加工制作的pcb板材产生轻微变形,形成板弯翘,不能紧贴垫板,造成钻孔披锋过大、出现断针等问题,因此pcb板变形会对钻孔加工产生较大影响。若pcb板较薄(3.0mm以下),钻孔加工时则通过适当加大压力脚的压力,可以改变pcb板钻孔位置的翘曲形变,使得pcb板与垫板紧贴,钻孔不会产生过大的披锋;若pcb较厚(3.0mm以上),压力脚的压力难以改变pcb板的翘曲形变,pcb板与垫板无法紧贴而存在间隙,钻孔易产生较大的披锋及其它钻孔问题,影响品质。所以,当pcb板较厚时,压力脚无法改善pcb板变形,普通垫板对其披锋的抑制效果就会减弱。目前这类pcb变形板钻孔披锋问题还没有得到有效解决。虽然已有相关技术提出可在pcb变形板表面涂覆一层涂层,抑制钻孔披锋,但需要增加涂覆、固化、褪膜等新工序及相关设备,操作繁琐,耗时耗力,成本高,而且容易产生较多废水废渣。

3.因此,现有技术还有待于改进和发展。

技术实现要素:

4.鉴于上述现有技术的不足,本发明的目的在于提供一种复合垫板及其制备方法,旨在解决垫板用于厚度大于3.0mm的翘曲pcb变形板钻孔时,垫板与pcb变形板无法紧贴,导致产生较大披锋的问题。

5.本发明的技术方案如下:

6.一种复合垫板,其中,用于厚度大于3.0mm的pcb变形板钻孔,所述复合垫板包括从下至上依次层叠设置的第一披锋抑制层、第一胶黏剂层、变形层、第二胶黏剂层以及第二披锋抑制层。

7.所述的复合垫板,其中,所述复合垫板用于厚度为3-8mm,翘曲度≤2mm的pcb变形板钻孔。

8.所述的复合垫板,其中,所述变形层的材料选自海绵、eva和epe中的一种。

9.所述的复合垫板,其中,所述海绵的硬度为65-99hf,所述eva的密度为10-50kg/m3,所述epe的密度为15-30kg/m3。

10.所述的复合垫板,其中,所述变形层的厚度大于等于所述pcb变形板的翘曲度。

11.所述的复合垫板,其中,所述第一披锋抑制层和第二披锋抑制层独立地选自铝片、pet、冷冲板、pp、pvc、亚克力板和铁片中的一种。

12.所述的复合垫板,其中,所述第一披锋抑制层的硬度为2b-9h,厚度为0.1-1.0mm;所述第二披锋抑制层的硬度为2b-9h,厚度为0.1-1.0mm。

13.所述的复合垫板,其中,所述第一胶黏剂层和所述第二胶黏剂层的材料独立地选自热熔胶、环氧胶、聚氨酯胶、丙烯酸酯ab胶、α-氰基丙烯酸酯胶、光敏胶、有机硅橡胶粘合剂、uv紫外线胶和厌氧胶中的一种。

14.一种复合垫板的制备方法,其中,包括步骤:

15.提供变形层,并将胶黏剂涂覆于所述变形层的下表面;

16.将第一披锋抑制层贴合在所述变形层的下表面并进行固化处理;

17.将胶黏剂涂覆于所述变形层的上表面;

18.将第二披锋抑制层贴合在所述变形层的上表面并进行固化处理,制得所述复合垫板。

19.所述复合垫板的制备方法,其中,所述涂覆的方式为刷涂、喷涂或辊涂。

20.有益效果:本发明提供一种复合垫板,所述复合垫板包括从下至上依次层叠设置的第一披锋抑制层、第一胶黏剂层、变形层、第二胶黏剂层以及第二披锋抑制层。本发明利用复合垫板易变形性、强支撑性、高硬度的特性,在钻孔时,将pcb变形板与该复合垫板锁紧,使复合垫板发生弯曲形变并与所述pcb变形板的翘曲部位紧密贴合,达到抑制钻孔披锋产生的效果,主要适用于翘曲变形幅度小的pcb板,厚度3-8mm,翘曲≤2mm。

附图说明

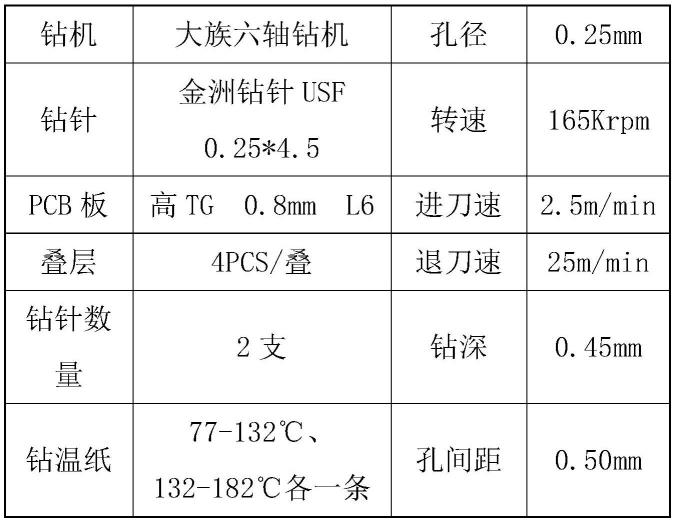

21.图1为本发明一种复合垫板的结构示意图。

具体实施方式

22.本发明提供了一种复合垫板及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.由于厚度为3mm以上的pcb板与现有垫板都是刚性体,所以在pcb板钻孔时,这种较厚的pcb板变形区域与垫板难以紧密贴合,此时的垫板无法有效抑制披锋,无垫板支撑的地方披锋较大,需要人工去除,耗时耗力且增加成本。现有技术通常会通过在pcb变形板表面涂覆一层涂层来抑制钻孔披锋,但这种处理方式需要增加涂覆、固化、褪膜等新工序和相关设备,其操作繁琐,耗时耗力,成本高,而且容易产生较多废水废渣,污染环境。

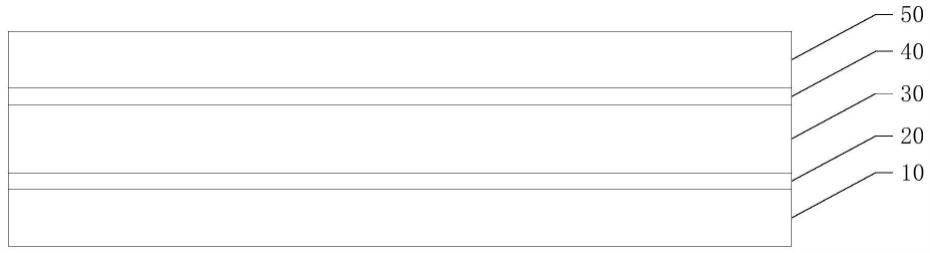

24.基于此,本发明提供了一种复合垫板,用于厚度大于3.0mm的pcb变形板钻孔,如图1所示,所述复合垫板包括从下至上依次层叠设置的第一披锋抑制层10、第一胶黏剂层20、变形层30、第二胶黏剂层40以及第二披锋抑制层50。

25.本发明提供的复合垫板包括设置在中间的变形层30以及通过胶黏剂粘结在所述变形层30上下两面第二披锋抑制层50和第一披锋抑制层10,所述复合垫板具有易变形性、强支撑性、高硬度的特性,在钻孔时,将pcb变形板与复合垫板锁紧,此时的复合垫板会发生形变并与pcb变形板的翘曲面紧密贴合,达到抑制钻孔披锋产生的效果。本发明提供的复合垫板的使用方式与常规垫板一样,两面均可使用,相比现有通过在pcb变形板上涂覆涂层抑制披锋的方法,无需增加新工艺及设备,增加生产效率。

26.在一些实施方式中,本发明提供的复合垫板主要用于厚度为3-8mm,翘曲度≤2mm的pcb变形板钻孔,所述变形层的材料选自硬度为65-99hf海绵、密度为10-50kg/m3的eva和密度为15-30kg/m3的epe中的一种。

27.在本实施例中,由于所述pcb变形板的厚度为3-8mm,翘曲度≤2mm,说明该pcb变形板为刚性板且变形程度较小,若所述变形层的材料选自海绵,则所述变形层的硬度为65-99hf。本实施例限定的变形层具有较佳的变形性和支撑性,若所述变形层的硬度过低(小于65hf),则会导致复合垫板的披锋抑制能力较弱;若所述变形层的硬度过高(大于99hf),则该复合垫板的变形幅度较小,会使得pcb变形板与所述复合垫板的贴合度变低,从而导致复合垫板的披锋抑制效果差。

28.在本实施例中,若所述变形层的材料选自eva,则其密度为10-50kg/m3;若所述变形层的材料选自epe,则其密度为15-30kg/m3。

29.在一些实施方式中,所述变形层的厚度可根据pcb变形板的翘曲度来选择,所述变形层的厚度大于等于所述pcb变形板的翘曲度。因为,若变形层的厚度小于所述pcb变形板的翘曲度,说明变形层的变形幅度较小,会造成pcb变形板与复合垫板贴合度变低,从而容易导致复合垫板披锋抑制效果差。作为举例,所述变形层的厚度为1-10mm,所述变形层的厚度也不易过厚,因为过厚的变形层会影响钻针的入钻深度。

30.在一些实施方式中,所述第一披锋抑制层和第二披锋抑制层独立地选自铝片、pet、冷冲板、pp、pvc、亚克力板和铁片中的一种,但不限于此。优选pet、冷冲板。

31.在一些实施方式中,所述第一披锋抑制层的硬度为2b-9h,厚度为0.1-1.0mm;所述第二披锋抑制层的硬度为2b-9h,厚度为0.1-1.0mm。本实施例限定的第一披锋抑制层和第二披锋抑制层均须具有高硬度、可弯曲性、高支撑性。若所述第一披锋抑制层和第二披锋抑制层的硬度偏软(小于2b),则导致垫板披锋抑制能力弱,若所述第一披锋抑制层和第二披锋抑制层的硬度偏硬(大于9h),则其弯曲幅度小会造成pcb变形板与垫板贴合度降低,容易导致垫板披锋抑制能力弱。同样地,若所述第一披锋抑制层和第二披锋抑制层的厚度偏薄(小于0.1mm),则其支撑性低容易导致垫板披锋抑制能力弱,若所述第一披锋抑制层和第二披锋抑制层的厚度偏厚(大于1.0mm),则其弯曲幅度小会降低pcb变形板与复合垫板的贴合度容易导致垫板披锋抑制能力弱。

32.在一些实施方式中,所述第一胶黏剂层和所述第二胶黏剂层的材料独立地选自热熔胶、环氧胶、聚氨酯胶、丙烯酸酯ab胶、α-氰基丙烯酸酯胶、光敏胶、有机硅橡胶粘合剂、uv紫外线胶和厌氧胶中的一种,但不限于此。在本实施例中,所述第一胶黏剂层和所述第二胶黏剂层的厚度为3-50um,所述第一胶黏剂层和所述第二胶黏剂层须具有强粘结性,若所述第一胶黏剂层和所述第二胶黏剂层的厚度偏薄则粘结性差,若所述第一胶黏剂层和所述第二胶黏剂层的厚度偏厚,则不仅成本高且在钻孔时容易出现缠丝,影响pcb变形板钻孔质量。

33.在一些实施方式中,还提供一种复合垫板的制备方法,其中,包括步骤:提供变形层,并将胶黏剂涂覆于所述变形层的下表面;将第一披锋抑制层贴合在所述变形层的下表面并进行固化处理;接着将胶黏剂涂覆于所述变形层的上表面;将第二披锋抑制层贴合在所述变形层的上表面并进行固化处理,制得所述复合垫板。在本实施例中,所述涂覆的方式为刷涂、喷涂或辊涂。

34.下面通过具体实施例对本发明做进一步的解释说明:

35.实施例1

36.选用厚度为3mm硬度为85hf的海绵作为变形层,选择厚度为0.5mm的pet作为硬度较高的披锋抑制层,选择聚氨酯胶作为胶黏剂;

37.将聚氨酯胶辊涂于厚度为3mm硬度为85hf的海绵下表面,涂覆厚度为30um,然后将一块厚度为0.5mm的pet贴合粘附在所述海绵下表面,80℃烘烤10min固化;

38.将聚氨酯胶辊涂于厚度为3mm硬度为85hf的海绵上表面,涂覆厚度为30um,然后将另一块厚度为0.5mm的pet贴合粘附在所述海绵上表面,80℃烘烤10min固化,制得复合垫板

①

,厚约4mm,测试所用pcb板厚5mm,翘曲2mm。

39.实施例2

40.选用厚度为3mm硬度为95hf的海绵作为变形层,选择厚度为0.3mm的冷冲板作为硬度较高的披锋抑制层,选择环氧胶胶作为胶黏剂;

41.将环氧胶辊涂于厚度为3mm硬度为95hf的海绵下表面,涂覆厚度为30um,然后将一块厚度为0.3mm的冷冲板贴合粘附在所述海绵下表面,100℃烘烤5min固化;

42.将环氧胶辊辊涂于厚度为3mm硬度为95hf的海绵上表面,涂覆厚度为30um,然后将另一块厚度为0.3mm的冷冲板贴合粘附在所述海绵上表面,100℃烘烤5min固化,制得复合垫板

②

,厚约3.6mm,测试所用pcb板厚7.5mm,翘曲2mm。

43.实施例3

44.选用厚度为3mm密度38kg/m3的eva作为变形层,选择厚度为0.3mm的冷冲板作为硬度较高的披锋抑制层,选择环氧胶胶作为胶黏剂;

45.将环氧胶辊涂于厚度为3mm密度为38kg/m3的eva下表面,涂覆厚度为30um,然后将一块厚度为0.3mm的冷冲板贴合粘附在所述eva下表面,100℃烘烤5min固化;

46.将环氧胶辊辊涂于厚度为3mm密度38kg/m3的eva上表面,涂覆厚度为30um,然后将另一块厚度为0.3mm的冷冲板贴合粘附在所述eva上表面,100℃烘烤5min固化,制得复合垫板

③

,厚约3.6mm,测试所用pcb板厚5mm,翘曲1mm。

47.实施例4

48.选用厚度为3mm密度为25kg/m3的epe作为变形层,选择厚度为0.3mm的冷冲板作为硬度较高的披锋抑制层,选择环氧胶胶作为胶黏剂;

49.将环氧胶辊涂于厚度为3mm密度为25kg/m3的epe下表面,涂覆厚度为30um,然后将一块厚度为0.3mm的冷冲板贴合粘附在所述epe下表面,100℃烘烤5min固化;

50.将环氧胶辊辊涂于厚度为3mm密度为25kg/m3的epe上表面,涂覆厚度为30um,然后将另一块厚度为0.3mm的冷冲板贴合粘附在所述epe上表面,100℃烘烤5min固化,制得复合垫板

③

,厚约3.6mm,测试所用pcb板厚5mm,翘曲1mm。

51.实施例5

52.选用厚度为3mm密度38kg/m3的eva作为变形层,选择厚度为0.3mm的铝片作为硬度较高的披锋抑制层,选择环氧胶胶作为胶黏剂;

53.将环氧胶辊涂于厚度为3mm密度为38kg/m3的eva下表面,涂覆厚度为30um,然后将一块厚度为0.3mm的铝片贴合粘附在所述eva下表面,100℃烘烤5min固化;

54.将环氧胶辊辊涂于厚度为3mm密度38kg/m3的eva上表面,涂覆厚度为30um,然后将

另一块厚度为0.3mm的铝片贴合粘附在所述eva上表面,100℃烘烤5min固化,制得复合垫板

③

,厚约3.6mm,测试所用pcb板厚6mm,翘曲1mm。

55.实施例6

56.对实施例1-实施例5制备的复合垫板进行钻孔测试,钻孔条件为孔径0.35mm,孔数500孔,实验结果如表1所示:

57.表1钻孔实验结果

58.垫板铅笔硬度钻孔披锋复合木垫板b100.2um形变垫板

①

2h25.4um形变垫板

②

6h22.5um形变垫板

③

6h16.5um形变垫板

④

6h18.6um形变垫板

⑤

h20.5um

59.从表1钻孔实验结果可以看出,本发明实施例制备的复合垫板具有优异的抑制披锋的效果,符合pcb钻孔标准要求。

60.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。