1.本发明涉及电子外观件领域,具体涉及一种铝合金摄像头框的制备方法及其应用。

背景技术:

2.随着手机等消费电子的迅猛发展,3c外壳(背板)等结构件取得了长足的进步。特别是在未来5g时代消费类电子外壳等结构设计时,传统金属由于其屏蔽效果,对天线设计带来巨大的挑战,而塑料其先天的低强度、不耐磨限制了其在大尺寸屏幕、超薄领域的应用,就现行市面上常见的高阶电子产品来说,其外壳材料通常是以金属或玻璃为主,并且目前主流的为玻璃,但由于玻璃天生的脆性,导致其打孔困难,且目前手机尝尝在有效的空间安装4个或者更多的摄像头,摄像头与摄像头之间的距离较小,应力集中,常出现非预期的裂纹失效。因此,需要一种方案,解决上述问题。

技术实现要素:

3.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种铝合金摄像头框的制备方法,包括以下步骤:

4.步骤a):制备铝合金摄像头框基板;

5.步骤b):在铝合金摄像头框基板上涂覆有机硬化层涂料;

6.步骤c):将涂覆有机硬化层的铝合金摄像头框热压固化成型。

7.优选的,步骤a)中的铝合金为7系铝合金。

8.优选的,步骤a)中的铝合金摄像头框基板表面使用微弧氧化处理。

9.优选的,步骤b):有机硬化层涂料为环氧树脂涂料、聚氨酯树脂涂料或有机硅树脂涂料中的一种。

10.优选的,步骤b)中的有机硅树脂涂料为苯基三甲氧基硅烷与三甲氧基硅烷混合涂料。

11.优选的,步骤b)中的聚氨酯树脂涂料为端基含有不饱和键的聚氨酯丙烯酸树脂与环氧甲基丙烯酸树脂的混合物混合涂料。

12.优选的,步骤c)中的热压温度为135℃~210℃,压力为250kgf/cm2~450kgf/cm2,固化时间为35s~650s。

13.优选的,铝合金摄像头框基板厚度0.25mm~0.75mm。

14.优选的,步骤b)中的有机硬化层的厚度为100μm~200μm。

15.本发明还公开了一种手机,该手机的摄像头组件使用权利要求1~9制备方制备的铝合金摄像头框。

16.本发明的有益效果是:本发明公开了提供一种铝合金摄像头框的制备方法,包括以下步骤:步骤a):制备铝合金摄像头框基板;步骤b):在铝合金摄像头框基板上涂覆有机硬化层涂料;步骤c):将涂覆有机硬化层的铝合金摄像头框热压固化成型。该铝合

金摄像头框采用铝合金基板表面涂覆有机硬化层,解决了铝合金表面硬度低,不耐磨的特性,通过采用铝合金摄像头框替代直接在玻璃外壳上打孔的方案,解决了由于玻璃天生的脆性,导致其打孔困难,应力集中,玻璃出现非预期的裂纹失效的问题。

附图说明

17.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

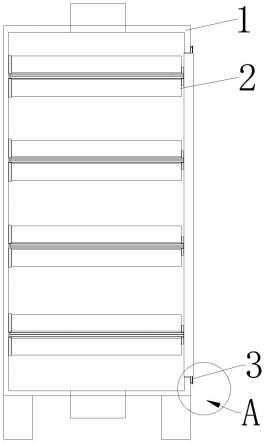

18.图1为铝合金摄像头框的制备方法步骤图。

具体实施方式

19.下面结合附图和具体实施方式对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

20.本实施例提供提供一种铝合金摄像头框的制备方法,包括以下步骤:

21.步骤a):制备铝合金摄像头框基板;在本实例中铝合金为7系铝合金,采用7系铝合金能够为铝合金摄像头框提供足够的强度,从而满足摄像头支撑需要。在本实施了中铝合金摄像头框基板厚度0.25mm~0.75mm,按照设计需要调整。在本实例中铝合金摄像头框基板表面使用微弧氧化处理,通过氧化处理表面形成致密的氧化层,有利于防腐,并且表面生成的氧化铝与有机层结合强度提升,从而保证性能。优选的微弧氧化的参数为:脉冲频率为190~230hz,电流密度5~12a/dm2,硅酸钠10~15g/l,氟化钠3.5~7.5g/l,氢氧化钾5.5~7.5g/l。

22.步骤b):在铝合金摄像头框基板上涂覆有机硬化层涂料;在本实施中有机硬化层涂料为环氧树脂涂料、聚氨酯树脂涂料或有机硅树脂涂料中的一种。在本实施中有机硅树脂涂料为苯基三甲氧基硅烷与三甲氧基硅烷混合涂料。在本实施中聚氨酯树脂涂料为端基含有不饱和键的聚氨酯丙烯酸树脂与环氧甲基丙烯酸树脂的混合物混合涂料。优选的有机硬化层的厚度为100μm~200μm。

23.步骤c):将涂覆有机硬化层的铝合金摄像头框热压固化成型。步骤c)中的热压温度为135℃~210℃,压力为250kgf/cm2~450kgf/cm2,固化时间为35s~650s。

24.本实施例还公开了一种手机,该手机的摄像头组件使用上述制备方法得到的铝合金摄像头框安装摄像头组成摄像头组件。通过该方案解决了铝合金表面硬度低,不耐磨的特性,通过采用铝合金摄像头框替代直接在玻璃外壳上打孔的方案,解决了由于玻璃天生的脆性,导致其打孔困难,应力集中,玻璃出现非预期的裂纹失效的问题。

25.以下是本发明的实施例:

26.下面对本发明作进一步详细描述,其中所用到原料和设备均为市售,没有特别要求。可以理解的是,此处所描述的具体实施方式仅用于解释相关发明,而非对该发明的限定。

27.实施例1

28.选用0.25mm的6系铝合金作为基板,将此铝合金切割成3孔铝合金摄像头框基板,采用去离子水水清洗后然后采用1mol/l的氢氧化钠溶液清洗,再使用1mol/l的盐

酸溶液清洗后使用去离子水冲洗后投入浓度为硅酸钠10g/l,氟化钠3.5g/l,氢氧化钾 5.5g/l的溶液中,然后使用230hz,电流密度为5a/dm2的电流微弧氧化处理后清洗烘干6系铝合金摄像头框基板。

29.将225g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与75g环氧甲基烯酸树脂、5g微纳级氧化锆陶瓷粉体、含氟聚氨酯树脂50g,季戊四醇三丙烯酸酯200g,α-羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯100g,炭黑色浆40g,流平剂byk333(德国毕克化学)10g加绒搅拌容器,高速搅拌300min,得到涂料。然后采用丝网印刷的方式在上述的摄像头框基板印刷100um厚度的涂料,放入烘箱于 45℃烘干3min。然后放入模具中,升温至210℃,设置压力为450kgf/cm2,热压35s 后取出,经过修边处理,得到该摄像头框,经过测试该外壳的该外壳的硬度为4h、1um钢丝绒耐刮性能5300次,附着力达到5b性能,很好的满足实际使用需要。

30.实施例2

31.选用0.25mm的7系铝合金作为基板,将此铝合金切割成4孔铝合金摄像头框基板,采用去离子水水清洗后然后采用1mol/l的氢氧化钠溶液清洗,再使用1mol/l的盐酸溶液清洗后使用去离子水冲洗后投入浓度为硅酸钠10g/l,氟化钠3.5g/l,氢氧化钾5.5g/l的溶液中,然后使用230hz,电流密度为5a/dm2的电流微弧氧化处理后清洗烘干7系铝合金摄像头框基板。

32.将225g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与75g环氧甲基烯酸树脂、5g微纳级氧化锆陶瓷粉体、含氟聚氨酯树脂50g,季戊四醇三丙烯酸酯200g,α-羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯100g,炭黑色浆40g,流平剂byk333(德国毕克化学)10g加绒搅拌容器,高速搅拌300min,得到涂料。然后采用丝网印刷的方式在上述的摄像头框基板印刷100um厚度的涂料,放入烘箱于 45℃烘干3min。然后放入模具中,升温至210℃,设置压力为450kgf/cm2,热压35s 后取出,经过修边处理,得到该摄像头框,经过测试该外壳的该外壳的硬度为5h、1um钢丝绒耐刮性能5300次,附着力达到5b性能,很好的满足实际使用需要。

33.实施例3

34.选用0.75mm的7系铝合金作为基板,将此铝合金切割成4孔铝合金摄像头框基板,采用去离子水水清洗后然后采用1mol/l的氢氧化钠溶液清洗,再使用1mol/l的盐酸溶液清洗后使用去离子水冲洗后投入浓度为硅酸钠15g/l,氟化钠7.5g/l,氢氧化钾 7.5g/l的溶液中,然后使用190hz,电流密度为12a/dm2的电流微弧氧化处理后清洗烘干7系铝合金摄像头框基板。

35.将225g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与75g环氧甲基烯酸树脂、5g微纳级氧化锆陶瓷粉体、含氟聚氨酯树脂50g,季戊四醇三丙烯酸酯200g,α-羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯100g,炭黑色浆40g,流平剂byk333(德国毕克化学)10g加绒搅拌容器,高速搅拌300min,得到涂料。然后采用丝网印刷的方式在上述的摄像头框基板印刷150um厚度的涂料,放入烘箱于 45℃烘干3min。然后放入模具中,升温至210℃,设置压力为450kgf/cm2,热压35s 后取出,经过修边处理,得到该摄像头框,经过测试该外壳的该外壳的硬度为5h、1um钢丝绒耐刮性能6500次,附着力达到6b性能,很好的满足实际使用需要。

36.实施例4

37.选用0.75mm的7系铝合金作为基板,将此铝合金切割成4孔铝合金摄像头框基板,采用去离子水水清洗后然后采用1mol/l的氢氧化钠溶液清洗,再使用1mol/l的盐酸溶液清洗后使用去离子水冲洗后投入浓度为硅酸钠15g/l,氟化钠7.5g/l,氢氧化钾 7.5g/l的溶液中,然后使用190hz,电流密度为12a/dm2的电流微弧氧化处理后清洗烘干7系铝合金摄像头框基板。

38.将150g苯基三甲氧基硅烷与150g的三甲氧基硅烷、季戊四醇三丙烯酸酯200g,α-羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯100g、流平剂byk333(德国毕克化学)10g、5g的尺寸为200nm的氧化硅粉体加入搅拌容器,高速搅拌 300min,得到涂料。然后采用丝网印刷的方式印刷180um厚度的涂料,放入烘箱于45℃烘干3min,采用喷洒的方式表面喷洒一层去离子水。然后放入模具中,升温至210℃,设置压力为450kgf/cm2,热压35s后取出,经过修边处理,得到该摄像头框,经过测试该外壳的该外壳的硬度为7h、1um钢丝绒耐刮性能6900次,附着力达到6b性能,很好的满足实际使用需要。

39.实施例5

40.选用0.75mm的7系铝合金作为基板,将此铝合金切割成4孔铝合金摄像头框基板,采用去离子水水清洗后然后采用1mol/l的氢氧化钠溶液清洗,再使用1mol/l的盐酸溶液清洗后使用去离子水冲洗后投入浓度为硅酸钠15g/l,氟化钠7.5g/l,氢氧化钾 7.5g/l的溶液中,然后使用190hz,电流密度为12a/dm2的电流微弧氧化处理后清洗烘干7系铝合金摄像头框基板。

41.将150g苯基三甲氧基硅烷与150g的三甲氧基硅烷、季戊四醇三丙烯酸酯200g,α-羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯100g、流平剂byk333(德国毕克化学)10g、5g的尺寸为200nm的氧化硅粉体加入搅拌容器,高速搅拌 300min,得到涂料。然后采用丝网印刷的方式印刷200um厚度的涂料,放入烘箱于45℃烘干3min,采用喷洒的方式表面喷洒一层去离子水。然后放入模具中,升温至135℃,设置压力为250kgf/cm2,热压650s后取出,经过修边处理,得到该摄像头框,经过测试该外壳的该外壳的硬度为8h、1um钢丝绒耐刮性能9700次,附着力达到7b性能,很好的满足实际使用需要。

42.以上描述仅为本技术的较佳实施情况以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。