1.本发明涉及石英基板镀膜技术领域,具体为一种高精度石英基板镀膜及其生产工艺。

背景技术:

2.在半导体制造的整个流程中,其中一部分就是从版图到晶圆制造中间的一个过程,即光掩膜或称光罩制造,申请号为200910055943.3的发明公开了一种光掩膜的制作方法,选择所有要进行铬金属光掩膜图案化的光掩膜图形层中的某一层作为当前层,在对当前层铬金属膜光掩膜图形进行图案化时,将已经制作好的其他层光掩膜图形和未制作的其他层光掩膜图形预留区域采用光刻胶层覆盖住,将已经制作好的其他层光掩膜图形和未制作的其他层光掩膜图形预留区域采用光刻胶层覆盖,避免被曝光和刻蚀;这样,本发明提供的方法就可以在同一片石英基板上制作晶圆衬底上不同层曝光所需的光掩膜图形。

3.上述专利的光掩膜所需的石英基材在长时间使用的过程中会受到蚀刻液的影响,从而导致其表面出现磨损情况,一旦基材出现磨损,整个掩膜版结构便无法再投入使用;因此,不满足现有的需求,对此我们提出了一种高精度石英基板镀膜及其生产工艺。

技术实现要素:

4.本发明的目的在于提供一种高精度石英基板镀膜及其生产工艺,离型复合镀层是由纯铬和低晶聚四氟乙烯涂层组合而成,聚四氟乙烯涂层可以对石英基材起到一个保护的作用,避免在后续蚀刻的过程中液体对基材的表面造成腐蚀,而需要去除低晶聚四氟乙烯涂层时,只需将基材放入到加热箱中加热,低晶聚四氟乙烯涂层便可以直接分解成气体,从而实现无伤脱模的操作,可以解决现有技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高精度石英基板镀膜,所述镀膜设置为双层结构,分别为表层的氮化铬镀层以及底层的离型复合镀层,其中,所述离型复合镀层与石英基板材料的外表面贴合,氮化铬镀层则与离型复合镀层的另一侧表面贴合,且氮化铬镀层与离型复合镀层通过热压工艺一体成型,所述氮化铬镀层的厚度为20μm,且离型复合镀层的厚度为15μm;

6.所述氮化铬膜镀层的质量份数组成包括:三价铬盐18-26份、氮气7-15份、络合剂0.7-1份和促进剂1-3份;

7.所述离型复合镀层的质量份数组成包括:三价铬盐12-17份和低晶聚四氟乙烯8-11份。

8.优选的,所述氧化剂可选用双氧水、硝酸盐﹑卤酸盐、过硫酸盐或者四价铺。

9.优选的,所述络合剂含有氟化物、有机羧酸及其混合物。

10.优选的,所述成膜促进剂可以选用有机阴离子或无机阴离子,其中包括:不同的阴离子可以改变铬膜的外观颜色。

11.优选的,所述低晶聚四氟乙烯的制备方法,包括如下步骤:

12.s1:选用粉末平均粒度为25um的聚四氟乙烯粉末,将其放置在烘箱中130-140℃烘干1.5小时;

13.s2:冷却后在5cmpa压力下模压成型,冷压脱模后在烧结炉中进行烧结;

14.s2:烧结完成后在400℃自炉中取出后在放入到冰水混合物中进行淬火冷却,水温维持在0℃,根据结晶度公式进行推算;

15.c=100ic/(lc kla)%

16.其中,c为结晶度,ic为结晶区衍射峰的面积,la为非结晶区衍射峰的面积;k为常数,且k=0.66;

17.经计算后得出在0℃环境下完成淬火后的ptfe结晶度为62.1%。

18.优选的,所述低晶聚四氟乙烯的拉伸长度与结晶度成正比,且低晶聚四氟乙烯的拉伸强度与结晶度成反比。

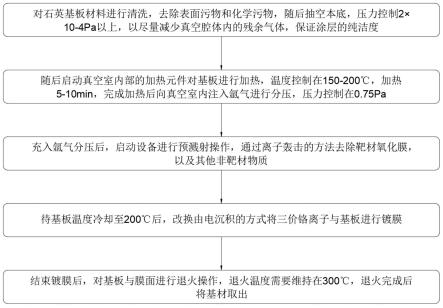

19.一种高精度石英基板镀膜的生产工艺,包括如下步骤:

20.步骤一:对石英基板材料进行清洗,去除表面污物和化学污物,随后抽空本底,压力控制2

×

10-4pa以上;

21.步骤二:随后启动真空室内部的加热元件对基板进行加热,温度控制在150-200℃,加热5-10min,完成加热后向真空室内注入氩气进行分压,压力控制在0.75pa;

22.步骤三:充入氩气分压后,启动设备进行预溅射操作,通过离子轰击的方法去除靶材氧化膜,以及其他非靶材物质,而后输入:

23.for=1;

24.tx=y;tx表示第x个靶位的溅射时间,y设定的溅射时间,以sec为单位;

25.next;

26.氩气电离后形成的正离子高速轰击靶材表面,使靶材粒子溅射出来到达基片表面形成涂层;

27.步骤四:待基板温度冷却至200℃后,改换由电沉积的方式将三价铬离子与基板进行镀膜,输入:

28.for=n;n为循环次数,i为周期内层数,其中,n=8;

29.tx1=y1;

30.tx2=y2;

31.……

;

32.txi=yi;

33.next;

34.步骤五:结束镀膜后,对基板与膜面进行退火操作,退火温度需要维持在300℃,退火完成后将基材取出。

35.优选的,所述步骤三中,铬膜表面的残余应力表达式为:

[0036][0037]

式中,σ为膜内的平均残余应力,es为基片的杨氏模量,vs为基片的泊松比,ts和tf分别为基片和薄膜的厚度,若测得同一种膜一系列膜厚t

f(n)

(n=1,2,3,...)下的平均残余

应力σn,那么,厚度δt

f(n)

(=t

f(n)-t

f(n-1)

)膜层内的平均残余应力为:

[0038][0039]

若δt

f(n)

很小,则即:

[0040][0041]

式中,为膜厚t

f(n)

处的残余应力,由(3)式就可近似地求得膜内的残余应力分布。

[0042]

优选的,所述步骤三中,铬膜的镀膜层数为两层,其中,每层铬膜是由四次循环沉积而成,且单次循环镀膜的厚度为2μm。

[0043]

优选的,所述内层铬膜采用的气体为氩气,外层铬膜采用的气体为氮气。

[0044]

与现有技术相比,本发明的有益效果是:

[0045]

1、本发明,外层膜体为氮化铬膜镀层,采用阴极电弧等离子体沉积技术,通过蒸发过程将阴极材料蒸发是源于高电流密度,所得到的蒸发物由电子、离子、中心气相原子和微粒组成,在阴极电弧点,材料几乎百分百被离化,这里离子在几乎垂直于阴极表面的方向发射出去,当带有高能量的铬离子碰到氮气后便会马上产生化学反应,变成气态的氮化铬分子,氮化铬相较于传统的纯铬镀层拥有更加耐磨以及硬度的表层结构;

[0046]

2、本发明,离型复合镀层是由纯铬和低晶聚四氟乙烯涂层组合而成,先利用磁控溅射的方式将低晶聚四氟乙烯材料镀入到石英基板的表面,聚四氟乙烯的结晶度维持在一个数值状态下进行拉伸时可以得到一个透明的膜体结构,这样便可以影响整个基材的透光性,同时聚四氟乙烯涂层还可以对石英基材起到一个保护的作用,避免在后续蚀刻的过程中液体对基材的表面造成腐蚀,而需要去除低晶聚四氟乙烯涂层时,只需将基材放入到加热箱中加热至400-450℃,低晶聚四氟乙烯涂层便可以直接分解成气体,从而实现无伤脱模的操作;

[0047]

3、本发明,铬膜的平均残余应力和分布残余应力都是随着膜厚的增加而减小,这种趋势在膜较薄时显得最为明显,当平均残余应力在膜厚为0.5~1μm时,数值呈直线型迅速下降,紧接着随厚度的增加下降趋势变缓,当膜厚度到8μm后基本稳定,而其分布残余应力总趋势也是下降的,厚度到8μm后基本稳定,由此可以得出铬膜的厚度越薄,其后期表面的弯曲应力变化越小,而铬膜的镀膜层数为两层,其中,每层铬膜是由四次循环沉积而成,且单次循环镀膜的厚度为2μm;

[0048]

4、本发明,内层铬膜采用的气体为氩气,外层铬膜采用的气体为氮气,内层铬膜为纯铬结构,可以直接附着在基材表面的低晶聚四氟乙烯涂层上,而在进行外层的铬膜电镀时,加入氮气,使铬离子与氮气在高温下进行反应,从而生产氮化铬。

附图说明

[0049]

图1为本发明的石英基板镀膜流程图;

[0050]

图2为本发明的低晶聚四氟乙烯制备流程图。

具体实施方式

[0051]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

请参阅图1-2,本发明提供以下技术方案:

[0053]

一种高精度石英基板镀膜,镀膜设置为双层结构,分别为表层的氮化铬镀层以及底层的离型复合镀层,其中,离型复合镀层与石英基板材料的外表面贴合,而氮化铬镀层则与离型复合镀层的另一侧表面贴合,且氮化铬镀层与离型复合镀层通过热压工艺一体成型,氮化铬镀层的厚度为20μm,且离型复合镀层的厚度为15μm,该石英基板镀膜采用双层镀膜主体作为掩膜版,其中外层膜体为氮化铬膜镀层,采用阴极电弧等离子体沉积技术,通过蒸发过程将阴极材料蒸发是源于高电流密度,所得到的蒸发物由电子、离子、中心气相原子和微粒组成,在阴极电弧点,材料几乎百分百被离化,这里离子在几乎垂直于阴极表面的方向发射出去,当带有高能量的铬离子碰到氮气后便会马上产生化学反应,变成气态的氮化铬分子,氮化铬相较于传统的纯铬镀层拥有更加耐磨以及硬度的表层结构;

[0054]

在氮化铬膜镀层与石英基板之间则是离型复合镀层,该离型复合镀层是由纯铬和低晶聚四氟乙烯涂层组合而成,先利用磁控溅射的方式将低晶聚四氟乙烯材料镀入到石英基板的表面,聚四氟乙烯的结晶度维持在一个数值状态下进行拉伸时可以得到一个透明的膜体结构,这样便可以影响整个基材的透光性,同时聚四氟乙烯涂层还可以对石英基材起到一个保护的作用,避免在后续蚀刻的过程中液体对基材的表面造成腐蚀;

[0055]

而需要去除低晶聚四氟乙烯涂层时,只需将基材放入到加热箱中加热至400-450℃,低晶聚四氟乙烯涂层便可以直接分解成气体,从而实现无伤脱模的操作;

[0056]

氧化剂可选用双氧水、硝酸盐﹑卤酸盐、过硫酸盐或者四价铺。

[0057]

络合剂含有氟化物、有机羧酸及其混合物。

[0058]

成膜促进剂可以选用有机阴离子或无机阴离子,其中包括:不同的阴离子可以改变铬膜的外观颜色。

[0059]

以下结合具体实施例对本技术方案作详细的描述:

[0060]

实施例1

[0061]

氮化铬膜镀层的质量份数组成包括:三价铬盐18份、氮气7份、络合剂0.85份和促进剂2份;

[0062]

实施例2

[0063]

氮化铬膜镀层的质量份数组成包括:三价铬盐26份、氮气15份、络合剂0.85份和促进剂2份;

[0064]

实施例3

[0065]

氮化铬膜镀层的质量份数组成包括:三价铬盐26份、氮气15份、络合剂0.7份和促进剂1份;

[0066]

对比例1

[0067]

本对比例1与实施例3相比,不添加络合剂,除此外的配方均相同;

[0068]

对比例2

[0069]

本对比例2与实施例3相比,不添氮气和促进剂,除此外的配方均相同;

[0070]

对实施例1-3和对比例1-2进行测试:分别制备实施例1-3、对比例1-2的膜体结构,并随机选择10*10cm的膜体面积进行检测,观测截取样品的镀膜质量,以及成膜速度;

[0071]

表1

[0072][0073][0074]

从上表1中可以看出,三价铬盐和氮气组份相同的实施例2和实施例3中,实施例2的成膜速率要明显低于实施例3,由此得出,络合剂控制成膜的速度和钝化液稳定性,若络合剂络合性太强,则成膜速度慢,膜层薄;络合剂和促进剂组份相同的实施例1和实施例3中,实施例1膜层厚度低于实施例3,铬盐和氮气的总量同样会影响膜层厚度;

[0075]

除络合剂外,其余组份相同的实施例3和对比例1中,对比例1无法形成膜层;除氮气和促进剂,其余组份相同的实施例3和对比例2中,对比例2外观颜色与实施例3存在差异,同时对比例2膜层强度低于实施例3;

[0076]

低晶聚四氟乙烯的制备方法,包括如下步骤:

[0077]

s1:选用粉末平均粒度为25um的聚四氟乙烯粉末,将其放置在烘箱中130-140℃烘干1.5小时;

[0078]

s2:冷却后在5cmpa压力下模压成型,冷压脱模后在烧结炉中进行烧结;

[0079]

s2:烧结完成后在400℃自炉中取出后在放入到冰水混合物中进行淬火冷却,水温维持在0℃,根据结晶度公式进行推算;

[0080]

c=100ic/(lc kla)%

[0081]

其中,c为结晶度,ic为结晶区衍射峰的面积,la为非结晶区衍射峰的面积;k为常数,且k=0.66;

[0082]

经计算后得出在0℃环境下完成淬火后的ptfe结晶度为62.1%;

[0083]

实施例一

[0084]

ptfe结晶度为66.2%,淬火温度为0℃,厚度为1μm,冷却温度为17s;

[0085]

对比例一

[0086]

ptfe结晶度为66.2%,淬火温度为25℃,厚度为1μm,冷却温度为17s;

[0087]

对比例二

[0088]

ptfe结晶度为66.2%,淬火温度为0℃,厚度为1μm,冷却温度为19s;

[0089]

对实施例一和对比例一、二进行测试:分别制备对实施例一和对比例一、二的低晶聚四氟乙烯,在拉伸长度一致的情况下对低晶聚四氟乙烯的拉伸强度以及透明程度进行检测;

[0090]

表2

[0091] 实施例一对比例一对比例二结晶度62.1%66.2%62.1%淬火温度0℃25℃0℃厚度1μm1μm1μm冷却时间17s17s19s拉伸强度20mpa25mpa18mpa透明程度无色灰白色无色

[0092]

从上表2中可以看出,实施例一和对比例一中,低晶聚四氟乙烯的拉伸强度与结晶度成反比,且结晶度越低颜色越发透明;实施例一和对比例二中,冷却时间较长的对比例二的拉伸强度低于实施例一。

[0093]

一种高精度石英基板镀膜的生产工艺,包括如下步骤:

[0094]

步骤一:对石英基板材料进行清洗,去除表面污物和化学污物,随后抽空本底,压力控制2

×

10-4pa以上,以尽量减少真空腔体内的残余气体,保证涂层的纯洁度;

[0095]

步骤二:随后启动真空室内部的加热元件对基板进行加热,温度控制在150-200℃,加热5-10min,完成加热后向真空室内注入氩气进行分压,压力控制在0.75pa;

[0096]

步骤三:充入氩气分压后,启动设备进行预溅射操作,通过离子轰击的方法去除靶材氧化膜,以及其他非靶材物质,而后输入:

[0097]

for=1;

[0098]

tx=y;tx表示第x个靶位的溅射时间,y设定的溅射时间,以sec为单位;

[0099]

next;

[0100]

氩气电离后形成的正离子高速轰击靶材表面,使靶材粒子溅射出来到达基片表面形成涂层;

[0101]

步骤四:待基板温度冷却至200℃后,改换由电沉积的方式将三价铬离子与基板进行镀膜,输入:

[0102]

for=n;n为循环次数,i为周期内层数,其中,n=8;

[0103]

tx1=y1;

[0104]

tx2=y2;

[0105]

……

;

[0106]

txi=yi;

[0107]

next;

[0108]

步骤五:结束镀膜后,对基板与膜面进行退火操作,退火温度需要维持在300℃,退火完成后将基材取出。

[0109]

步骤三中,铬膜表面的残余应力表达式为:

[0110][0111]

式中,σ为膜内的平均残余应力,es为基片的杨氏模量,vs为基片的泊松比,ts和tf分别为基片和薄膜的厚度,若测得同一种膜一系列膜厚t

f(n)

(n=1,2,3,...)下的平均残余应力σn,那么,厚度δt

f(n)

(=t

f(n)-t

f(n-1)

)膜层内的平均残余应力为:

[0112][0113]

若δt

f(n)

很小,则即:

[0114][0115]

式中,为膜厚t

f(n)

处的残余应力,由(3)式就可近似地求得膜内的残余应力分布;

[0116][0117]

根据上述表格可知,在8um厚度范围内,铬膜的平均残余应力和分布残余应力都是随着膜厚的增加而减小,这种趋势在膜较薄时显得最为明显,当平均残余应力在膜厚为0.5~1μm时,数值呈直线型迅速下降,紧接着随厚度的增加下降趋势变缓,当膜厚度到8μm后基

本稳定;

[0118]

由此可以得出铬膜的厚度越薄,其后期表面的弯曲应力变化越小;

[0119]

当不同材料复合或在基体上生长薄膜时,每种材料自由态的表面电子密度一般都不相等,要满足界面电子密度连续的条件,就会造成材料的形变,在材料中产生界面应力,要使得表面电子密度相等,原子状态就要改变,原子间发生电子转移,从而导致原子间的内应力,进而宏观上表现为材料的变形;自由态表面电子密度大的一侧材料内部形成压应力,而自由态表面电子密度小的一侧材料内部形成拉应力;

[0120]

铬膜的平均残余应力在薄膜厚度较大,8μm以上时随膜厚变化不大,且值较小;这说明铬膜的生长应力较小,也说明在薄膜厚度较小,2μm以下时较大的分布残余应力主要由界面应力决定。

[0121]

步骤三中,铬膜的镀膜层数为两层,其中,每层铬膜是由四次循环沉积而成,且单次循环镀膜的厚度为2μm。

[0122]

内层铬膜采用的气体为氩气,外层铬膜采用的气体为氮气,内层铬膜为纯铬结构,可以直接附着在基材表面的低晶聚四氟乙烯涂层上,而在进行外层的铬膜电镀时,加入氮气,使铬离子与氮气在高温下进行反应,从而生产氮化铬。

[0123]

工作原理:该石英基板镀膜采用双层镀膜主体作为掩膜版,其中外层膜体为氮化铬膜镀层,采用阴极电弧等离子体沉积技术,通过蒸发过程将阴极材料蒸发是源于高电流密度,所得到的蒸发物由电子、离子、中心气相原子和微粒组成,在阴极电弧点,材料几乎百分百被离化,这里离子在几乎垂直于阴极表面的方向发射出去,当带有高能量的铬离子碰到氮气后便会马上产生化学反应,变成气态的氮化铬分子,氮化铬相较于传统的纯铬镀层拥有更加耐磨以及硬度的表层结构,在氮化铬膜镀层与石英基板之间则是离型复合镀层,该离型复合镀层是由纯铬和低晶聚四氟乙烯涂层组合而成,先选用粉末平均粒度为25um的聚四氟乙烯粉末,将其放置在烘箱中130-140℃烘干1.5小时,冷却后在5cmpa压力下模压成型,冷压脱模后在烧结炉中进行烧结,烧结完成后在400℃自炉中取出后在放入到冰水混合物中进行淬火冷却,水温维持在0℃,最终制得低晶聚四氟乙烯,而后利用磁控溅射的方式将低晶聚四氟乙烯材料镀入到石英基板的表面,聚四氟乙烯的结晶度维持在一个数值状态下进行拉伸时可以得到一个透明的膜体结构,这样便可以影响整个基材的透光性,同时聚四氟乙烯涂层还可以对石英基材起到一个保护的作用,避免在后续蚀刻的过程中液体对基材的表面造成腐蚀,而需要去除低晶聚四氟乙烯涂层时,只需将基材放入到加热箱中加热至400-450℃,低晶聚四氟乙烯涂层便可以直接分解成气体,从而实现无伤脱模的操作。

[0124]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0125]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。