1.本实用新型涉及一种旋转阀,更具体地说,涉及一种旋转阀陶瓷阀片组件及制氧机旋转阀和制氧机。

背景技术:

2.目前市面上主流的制氧机一般采用双吸附塔式设计,其两个吸附塔交替工作,即两个吸附塔交替进行氮氧分离。由于此类制氧机需要在其中一个吸附塔进气时,另一个吸附塔进行废气排放,因此需要用到旋转阀(也称为“换气阀”)进行气路切换。旋转阀的结构原理可参见中国专利号zl201320698023.5公开的“一种制氧机旋转阀”。

3.制氧机旋转阀具有能够相对旋转的动阀片和静阀片,早期的制氧机旋转阀阀片均采用陶瓷材质制成,陶瓷动阀片和陶瓷静阀片的配合平面之间非常光滑,以保证两者之间的气密性和减小摩擦阻力。但由于动静阀片紧密压紧在一起,且两者的配合平面之间存在真空负压,导致一段时间不使用后动静阀片之间会出现分子扩散现象,在动静阀片之间形成分子键作用力和负压粘接作用,进而导致电机无法驱动动阀片旋转,增加了零件更换的售后服务成本。

4.为了解决制氧机旋转阀存在的上述问题,有的是采用工程塑料阀片代替陶瓷阀片,如一个阀片采用陶瓷材质,另一个阀片采用塑料材质,亦或者两个阀片均采用塑料材质。如中国专利号zl202121000663.5公开的“一种制氧机夹心密封式分离阀”,其动静阀片均采用工程塑料制作。这种采用工程塑料代替陶瓷阀片的方案,能够解决动静阀片之间的分子键作用力和负压粘接现象,但也带来了新的问题:

5.由于动静阀片紧密压合在一起进行相对旋转运动,两者的配合平面之间不可避免地存在摩擦作用,而塑料材质的耐磨性远低于陶瓷材质,使用一段时间后,塑料阀片会出现不同程度的磨损,实际拆机发现,制氧机在使用一段时间后,其旋转阀的塑料阀片表面具有大量摩擦形成的黑色磨损痕迹,导致塑料阀片变薄,摩擦下来的塑料粉末未经过滤会直接被使用者吸入肺中,且吸入肺中的塑料粉末难以排出和代谢掉,对人体健康存在很大危害。另外,阀片磨损后尺寸精度发生变化,也会降低旋转阀的工作稳定性和气路切换可靠性,降低阀片使用寿命。

6.基于当前制氧机旋转阀存在问题的突出性,亟需对旋转阀进行改进,以克服制氧机旋转阀存在的上述缺陷。

技术实现要素:

7.1.实用新型要解决的技术问题

8.本实用新型的目的在于克服现有技术存在的上述不足,提供一种旋转阀陶瓷阀片组件及制氧机旋转阀和制氧机,采用本实用新型的技术方案,动静阀片采用陶瓷材料制作,耐磨性好,使用寿命长,解决了塑料阀片易磨损而产生塑料粉末危害的问题;并且,通过在动静阀片的配合面上设置微槽,在保证了动静阀片之间气密性的同时,减小了二者的接触

面,有效消除了动静阀片之间分子键的形成及负压粘接现象,使动静阀片相对旋转更加稳定顺畅,提高了旋转阀和制氧机的使用稳定性和寿命。

9.2.技术方案

10.为达到上述目的,本实用新型提供的技术方案为:

11.本实用新型的一种旋转阀陶瓷阀片组件,包括动阀片和静阀片,所述动阀片和静阀片均为陶瓷阀片,所述动阀片的动片配合面与静阀片的静片配合面紧密配合在一起,且在动阀片和静阀片之间设有通过相对旋转来改变气路的孔道,所述动阀片的动片配合面和/或静阀片的静片配合面上设有若干微槽。

12.更进一步地,所述微槽呈蜂窝状结构。

13.更进一步地,所述动阀片的动片配合面上设有导流槽,所述静阀片的静片配合面上设有至少两个导流孔,所述动阀片相对静阀片旋转使导流槽与不同的导流孔连通或闭合。

14.本实用新型的一种制氧机旋转阀,包括阀体和电机,所述阀体内设有上述的旋转阀陶瓷阀片组件,所述静阀片固定于阀体内,所述动阀片压紧在静阀片上,所述电机与动阀片传动连接,用于带动动阀片相对静阀片旋转来切换气路。

15.更进一步地,所述阀体包括下阀体和上阀体,所述上阀体与下阀体密封固定连接,所述下阀体内设有阀片腔,所述静阀片固定在阀片腔内,所述下阀体上设有与静阀片上的孔道相连通的排气口;所述上阀体的下部设有用于容纳动阀片的旋转腔,所述上阀体上设有与旋转腔相连通的进气口,所述电机固定在上阀体的上部,所述电机的输出轴通过转轴与动阀片传连接,所述转轴与上阀体之间采用旋转密封。

16.更进一步地,所述上阀体与下阀体采用螺钉固定连接,在上阀体与下阀体之间设有阀体密封圈;所述转轴与上阀体之间设有转轴密封圈。

17.更进一步地,所述转轴的上端设有用于与电机的输出轴插接传动的插孔,所述转轴的下端设有定位块,所述动阀片上设有定位槽,所述转轴的定位块定位在动阀片的定位槽内实现传动。

18.更进一步地,所述转轴与动阀片之间设有压簧。

19.更进一步地,所述静阀片的静片配合面上设有三个导流孔,所述下阀体上设有分别与上述导流孔对应连通的第一排气口、第二排气口和第三排气口。

20.本实用新型的一种制氧机,包括上述的制氧机旋转阀。

21.3.有益效果

22.采用本实用新型提供的技术方案,与已有的公知技术相比,具有如下有益效果:

23.(1)本实用新型的一种旋转阀陶瓷阀片组件,其包括动阀片和静阀片,动阀片和静阀片均为陶瓷阀片,耐磨性好,使用寿命长,解决了塑料阀片易磨损而产生塑料粉末危害的问题;动阀片的动片配合面与静阀片的静片配合面紧密配合在一起,且在动阀片和静阀片之间设有通过相对旋转来改变气路的孔道,动阀片的动片配合面和/或静阀片的静片配合面上设有若干微槽,利用微槽设计,在保证了动静阀片之间气密性的同时,减小了二者的接触面,微槽的设计有效消除了动静阀片之间分子键的形成及负压粘接现象,使动静阀片相对旋转更加稳定顺畅,提高了旋转阀的使用稳定性和寿命;

24.(2)本实用新型的一种旋转阀陶瓷阀片组件,其微槽呈蜂窝状结构,结构简单,制

作方便,能够有效保证配合面之间的密封性,并减小配合面之间的摩擦阻力;

25.(3)本实用新型的一种旋转阀陶瓷阀片组件,其动阀片的动片配合面上设有导流槽,静阀片的静片配合面上设有至少两个导流孔,动阀片相对静阀片旋转使导流槽与不同的导流孔连通或闭合,在动阀片旋转过程中能够切换不同的导流孔导通,进而实现气路的快速切换;并且,在动阀片旋转过程中,微槽的设计保证了旋转阀长时间不使用还能够顺利轻松启动工作;

26.(4)本实用新型的一种制氧机旋转阀,其将上述旋转阀陶瓷阀片组件应用于制氧机的旋转阀中,提高了制氧机的使用稳定性和使用寿命,且有效避免了产生塑料颗粒而对消费者造成危害,进一步提高了制氧机的使用安全性,有利于消除用户的顾虑,提高生产企业的商誉;

27.(5)本实用新型的一种制氧机旋转阀,其旋转阀的阀体采用上下组装结构,便于陶瓷阀片组件在旋转阀内的组装,使旋转阀制作简单方便;

28.(6)本实用新型的一种制氧机旋转阀,其上阀体与下阀体采用螺钉固定连接,在上阀体与下阀体之间设有阀体密封圈,转轴与上阀体之间设有转轴密封圈,使整个旋转阀的阀体密封可靠;

29.(7)本实用新型的一种制氧机旋转阀,其转轴的上端设有用于与电机的输出轴插接传动的插孔,转轴的下端设有定位块,动阀片上设有定位槽,转轴的定位块定位在动阀片的定位槽内实现传动,采用上述插接结构进行传动件的装配,装配简单方便,传动稳定可靠;

30.(8)本实用新型的一种制氧机旋转阀,其转轴与动阀片之间设有压簧,利用压簧使动静阀片紧密贴合,保证了动静阀片的气密稳定性。

附图说明

31.图1为本实用新型的一种旋转阀陶瓷阀片组件的结构示意图;

32.图2为本实用新型的一种旋转阀陶瓷阀片组件中的动阀片的结构示意图;

33.图3为本实用新型的一种旋转阀陶瓷阀片组件中的静阀片的结构示意图;

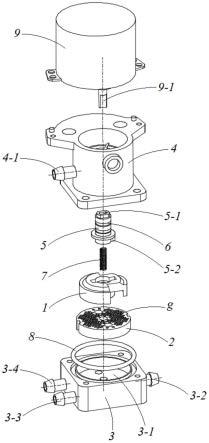

34.图4为本实用新型的一种制氧机旋转阀的拆分状态示意图;

35.图5为本实用新型的一种制氧机旋转阀的整体结构示意图;

36.图6为本实用新型的一种制氧机旋转阀的剖视结构示意图。

37.示意图中的标号说明:

38.1、动阀片;1-1、定位槽;1-2、压簧定位柱;1-3、动片配合面;1-4、导流槽;2、静阀片;2-1、静片配合面;2-2、导流孔;2-3、卡槽;g、微槽;3、下阀体;3-1、阀片腔;3-2、第一排气口;3-3、第二排气口;3-4、第三排气口;4、上阀体;4-1、进气口;5、转轴;5-1、插孔;5-2、定位块;6、转轴密封圈;7、压簧;8、阀体密封圈;9、电机;9-1、输出轴。

具体实施方式

39.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

40.图1至图3示出的是本实用新型的旋转阀陶瓷阀片组件的结构示意图。该旋转阀陶瓷阀片组件,包括动阀片1和静阀片2,动阀片1和静阀片2均为陶瓷阀片,动阀片1具有动片

配合面1-3,静阀片2具有静片配合面2-1,动阀片1的动片配合面1-3与静阀片2的静片配合面2-1紧密配合在一起,且在动阀片1和静阀片2之间设有通过相对旋转来改变气路的孔道。与现有旋转阀陶瓷阀片不同地是,动阀片1的动片配合面1-3和/或静阀片2的静片配合面2-1上设有若干微槽g。动阀片1和静阀片2均为陶瓷阀片,耐磨性好,使用寿命长,解决了塑料阀片易磨损而产生塑料粉末危害的问题;利用微槽g设计,在保证了动静阀片之间气密性的同时,减小了二者的接触面,有效消除了动静阀片之间分子键的形成及负压粘接现象,使动静阀片相对旋转更加稳定顺畅,提高了旋转阀的使用稳定性和寿命。

41.图4至图6示出的是本实用新型的制氧机旋转阀的结构示意图。该制氧机旋转阀,包括阀体和电机9,电机9为减速马达,阀体内设有上述的旋转阀陶瓷阀片组件,静阀片2固定于阀体内,动阀片1压紧在静阀片2上,电机9与动阀片1传动连接,用于带动动阀片1相对静阀片2旋转来切换气路。阀体包括下阀体3和上阀体4,上阀体4与下阀体3密封固定连接,下阀体3内设有阀片腔3-1,静阀片2固定在阀片腔3-1内,下阀体3上设有与静阀片2上的孔道相连通的排气口;上阀体4的下部设有用于容纳动阀片1的旋转腔,上阀体4上设有与旋转腔相连通的进气口4-1,电机9固定在上阀体4的上部,电机9的输出轴9-1通过转轴5与动阀片1传连接,转轴5与上阀体4之间采用旋转密封。该制氧机旋转阀应用上述的陶瓷阀片组件,提高了制氧机的使用稳定性和使用寿命,且有效避免了产生塑料颗粒而对消费者造成危害,进一步提高了制氧机的使用安全性,有利于消除用户的顾虑,提高生产企业的商誉。

42.下面结合实施例对本实用新型作进一步的描述。

43.[实施例1]

[0044]

结合图1至图3所示,本实施例的一种旋转阀陶瓷阀片组件,其包括动阀片1和静阀片2,动阀片1和静阀片2均为陶瓷阀片,可采用高精密陶瓷材料制成,其动阀片1的动片配合面1-3与静阀片2的静片配合面2-1紧密配合在一起,两者的配合面光滑平整,具有良好的气密性。在动阀片1和静阀片2之间设有通过相对旋转来改变气路的孔道,动阀片1的动片配合面1-3和静阀片2的静片配合面2-1上设有若干微槽g。这些微槽g分布在动静阀片的配合面上,在孔道即阀片外周部分不设置微槽g,这样能够保证了动静阀片之间气密性,并且能够减小动静阀片配合面的接触面积,微槽g的设计有效消除了动静阀片之间分子键的形成及负压粘接现象,使动静阀片相对旋转更加稳定顺畅。

[0045]

上述微槽g的分布和形状不做限制,可以采用矩形、圆形、三角形、条形或其他异形等形状的凹槽,微槽g可采用阵列分布,在配合面上形成微槽纹理。优选地,微槽g呈蜂窝状结构,即单个微槽g设计为正六边形凹槽,结构简单,制作方便,能够有效保证配合面之间的密封性,并减小配合面之间的摩擦阻力。在动静阀片的配合面设置润滑介质时,微槽g能够容纳润滑介质,从而使两者的配合面之间保持润滑状态。上述阀片上的微槽g可采用模压、烧结和研磨的工艺加工而成。

[0046]

如图2和图3所示,在本实施例中,动阀片1的动片配合面1-3上设有导流槽1-4,静阀片2的静片配合面2-1上设有至少两个导流孔2-2,动阀片1相对静阀片2旋转使导流槽1-4与不同的导流孔2-2连通或闭合。在动阀片1旋转过程中能够切换不同的导流孔2-2导通,进而实现气路的快速切换;并且,在动阀片1旋转过程中,微槽g的设计保证了旋转阀长时间不使用还能够顺利轻松启动工作。

[0047]

本实施例还公开了一种制氧机旋转阀。如图4至图6所示,该制氧机旋转阀包括阀

体和电机9,阀体内设有上述的旋转阀陶瓷阀片组件,静阀片2固定于阀体内,动阀片1压紧在静阀片2上,电机9与动阀片1传动连接,用于带动动阀片1相对静阀片2旋转来切换气路。将上述旋转阀陶瓷阀片组件应用于制氧机的旋转阀中,提高了制氧机的使用稳定性和使用寿命,且有效避免了产生塑料颗粒而对消费者造成危害,进一步提高了制氧机的使用安全性,有利于消除用户的顾虑,提高生产企业的商誉。

[0048]

具体在本实施例中,上述的阀体包括下阀体3和上阀体4,下阀体3和上阀体4均可采用硬质塑料制成,上阀体4与下阀体3密封固定连接,下阀体3内设有阀片腔3-1,静阀片2固定在阀片腔3-1内,下阀体3上设有与静阀片2上的孔道相连通的排气口。上阀体4的下部设有用于容纳动阀片1的旋转腔,上阀体4上设有与旋转腔相连通的进气口4-1,电机9固定在上阀体4的上部,电机9的输出轴9-1通过转轴5与动阀片1传连接,转轴5与上阀体4之间采用旋转密封。旋转阀的阀体采用上下组装结构,便于陶瓷阀片组件在旋转阀内的组装,使旋转阀制作简单方便。进一步地,上阀体4与下阀体3采用螺钉固定连接,在上阀体4与下阀体3之间设有阀体密封圈8。上阀体4的下部具有法兰座,上阀体4的法兰座通过四颗螺钉与下阀体3固定连接,在下阀体3上设有一圈密封圈安装槽,阀体密封圈8设于该密封圈安装槽内,在上阀体4与下阀体3固定后将阀体密封圈8夹于两者之间,使上下阀体密封。转轴5与上阀体4之间设有转轴密封圈6。具体可在转轴5侧壁上加工出至少两个环槽,将转轴密封圈6安装于对应的环槽内,这样即可实现转轴5与上阀体4轴孔之间的旋转密封,使整个旋转阀的阀体密封可靠。为了方便静阀片2的安装,在静阀片2的外侧还设有卡槽2-3(如图3所示),在下阀体3的阀片腔3-1内设有与卡槽2-3相适配的定位凸起,将静阀片2直接放入阀片腔3-1内,利用静阀片2上的卡槽2-3与阀片腔3-1内的定位凸起配合即可防止静阀片2在阀片腔3-1内转动。静阀片2的导流孔2-2外周与下阀体3上对应的排气口之间也具有密封圈,以保证静阀片2与下阀体3之间的气密性。

[0049]

如图4所示,在本实施例中,转轴5的上端设有用于与电机9的输出轴9-1插接传动的插孔5-1,输出轴9-1与插孔5-1具有非圆截面,输出轴9-1插入插孔5-1内即可进行转速和扭矩的传递;转轴5的下端设有定位块5-2,动阀片1上设有定位槽1-1(如图1所示),转轴5的定位块5-2定位在动阀片1的定位槽1-1内实现传动。具体可将定位块5-2设于转轴5下端圆柱体外侧,在定位槽1-1中部具有圆形孔,这样利用转轴5下端装配在圆形孔内,能够保证转轴5与动阀片1同轴。采用上述插接结构进行传动件的装配,装配简单方便,传动稳定可靠。如图4和图6所示,在转轴5与动阀片1之间还设有压簧7,压簧7向动阀片1施加向下的压力,使动阀片1与静阀片2始终保持压紧,保证了动静阀片的气密稳定性。具体地,可在转轴5的下端设置压簧安装孔,在动阀片1的中心设置压簧定位柱1-2,将压簧7安装在压簧安装孔内,压簧7下端套设在压簧定位柱1-2外侧,使压簧7保持稳定。

[0050]

如图3和图5所示,本实施例的制氧机旋转阀,其静阀片2的静片配合面2-1上设有三个导流孔2-2,下阀体3上设有分别与上述导流孔2-2对应连通的第一排气口3-2、第二排气口3-3和第三排气口3-4。利用电机9驱动动阀片1旋转,能够将进气口4-1与不同的排气口导通,进而实现吸附塔的进气和排气。

[0051]

[实施例2]

[0052]

本实施例的一种旋转阀陶瓷阀片组件及制氧机旋转阀,其基本结构和工作原理同实施例1,不同之处在于:

[0053]

在本实施例中,微槽g仅设于动阀片1的动片配合面1-3和静阀片2的静片配合面2-1两者之一上。具体地,动阀片1的动片配合面1-3上设有若干微槽g(如图2所示),静阀片2的静片配合面2-1为光滑平面,这样同样能够减小动静阀片配合面的接触面积,有效消除了动静阀片之间分子键的形成及负压粘接现象,并使动静阀片相对旋转更加稳定顺畅。

[0054]

[实施例3]

[0055]

本实施例的一种旋转阀陶瓷阀片组件及制氧机旋转阀,其基本结构和工作原理同实施例1,不同之处在于:

[0056]

在本实施例中,微槽g仅设于动阀片1的动片配合面1-3和静阀片2的静片配合面2-1两者之一上。具体地,静阀片2的静片配合面2-1上设有若干微槽g(如图3所示),动阀片1的动片配合面1-3为光滑平面,这样同样能够减小动静阀片配合面的接触面积,有效消除了动静阀片之间分子键的形成及负压粘接现象,并使动静阀片相对旋转更加稳定顺畅。

[0057]

本实用新型还提供一种制氧机,该制氧机包括上述实施例1至实施例3中的制氧机旋转阀。制氧机具有两个吸附塔,使用时,旋转阀的第二排气口3-3与第一吸附塔连接,第三排气口3-4与第二吸附塔连接,第一排气口3-2作为排氮气口。当动阀片1的导流槽1-4将第一排气口3-2和第二排气口3-3所对应的导流孔2-2导通时,此时进气口4-1与第三排气口3-4连通,第二吸附塔进气,第一吸附塔排气;反之,当动阀片1的导流槽1-4将第一排气口3-2和第三排气口3-4所对应的导流孔2-2导通时,此时进气口4-1与第二排气口3-3连通,第一吸附塔进气,第二吸附塔排气。

[0058]

至于旋转阀的动静阀片之间的具体孔道结构和其在制氧机内的工作原理,均与现有技术相同,在此就不再赘述。当然,上述的旋转阀陶瓷阀片组件的适用范围也不局限于制氧机旋转阀,其还可用于其他需要气路切换的机器中,根据不同气路切换需要,仅需调整在动静阀片之间用来改变气路的孔道即可。

[0059]

本实用新型的一种旋转阀陶瓷阀片组件及制氧机旋转阀和制氧机,动静阀片采用陶瓷材料制作,耐磨性好,使用寿命长,解决了塑料阀片易磨损而产生塑料粉末危害的问题;并且,通过在动静阀片的配合面上设置微槽,在保证了动静阀片之间气密性的同时,减小了二者的接触面,微槽的设计有效消除了动静阀片之间分子键的形成及负压粘接现象,使动静阀片相对旋转更加稳定顺畅,提高了旋转阀和制氧机的使用稳定性和寿命。

[0060]

以上示意性地对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性地设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。