1.本发明涉及液晶面板加工技术领域,尤其是涉及一种液晶面板减薄系统及液晶面板的减薄方法。

背景技术:

2.为减轻电子设备面板的清晰度和重量,现有液晶面板完成生产后需要通过蚀刻对液晶面板的单面进行减薄,为防止液晶面板蚀刻过程对非蚀刻面造成损害,在液晶面板蚀刻减薄前,需要在液晶面板的非蚀刻面附上抗酸膜,对液晶面板的非蚀刻面附进行保护,完成蚀刻后,再将液晶面板上的抗酸膜撕离。

3.液晶面板的非蚀刻面覆膜过程一般采用专门的覆膜设备进行覆膜。该覆膜设备主要包括输送台、以及装设于输送台的覆膜机构,输送台设置有覆膜位,输送台将液晶面板输送至覆膜位时,覆膜机构通过覆膜辊对液晶面板的非蚀刻面贴覆抗酸膜,最后再对液晶面板未贴覆抗酸膜的一面进行蚀刻。

4.为实现对液晶面板非蚀刻面上抗酸膜的稳定,在进行液晶面板前,需要对液晶面板和抗酸膜涂胶。虽然通过覆膜机的覆膜以及覆膜的涂胶可在进行蚀刻时有效对液晶面板非蚀刻面进行防护,但由于液晶面板的蚀刻面处于裸露状态,导致液晶面板在涂胶过程中,容易在液晶面板的蚀刻面沾上胶水和指纹,进而造成液晶面板蚀刻面的污染,影响液晶面板的蚀刻精度。

技术实现要素:

5.本发明的目的在于克服上述技术不足,提出一种液晶面板减薄系统及液晶面板的减薄方法,解决现有技术中液晶面板减薄工艺的在涂胶过程中,容易对液晶面板的蚀刻面造成污染的技术问题。

6.为达到上述技术目的,本发明的技术方案提供一种液晶面板减薄系统,包括:

7.输送台,所述输送台包括涂胶台、进料台、以及与所述进料台相对的出料台,所述进料台和所述出料台之间形成覆膜空间,所述附胶台位于所述出料台的一侧;

8.安装板,所述安装板固定于所述输送台上并位于所述输送台的一侧;

9.上覆膜单元,所述上覆膜单元装设于所述安装板上并位于所述覆膜空间的上方,用于向液晶面板的非蚀刻面贴覆抗酸膜;

10.下覆膜单元,所述上覆膜单元装设于所述安装板上并位于所述覆膜空间的下方,用于向液晶面板的蚀刻面贴覆防尘膜;

11.下料单元,所述下料单元的一端固定于所述出料台,所述下料单元的另一端固定于所述涂胶台,所述下料单元用于将所述出料台的液晶面板下料至所述涂胶台,所述涂胶台用于为所述液晶面板提供和所述抗酸膜涂胶的涂胶位;

12.蚀刻设备,所述蚀刻设备用于对涂胶后的液晶面板进行蚀刻。

13.可选地,所述下料单元包括下料架、下料吸附机构和下料驱动机构,所述下料架固

定于所述下料台上并位于所述涂胶台的一侧,所述下料架上设置有下料轨道,所述下料轨道的一端位于所述下料台的上方,所述下料轨道的另一端延伸至所述涂胶台的上方,所述下料吸附机构滑动连接于所述下料轨道上,所述下料驱动机构用于驱动所述下料吸附机构沿所述下料轨道滑动,所述下料吸附机构用于在滑动至所述下料台上方时,对下料台上完成覆膜的液晶面板进行吸附,并在滑动至所述涂胶台上方时,将吸附的液晶面板放置于所述涂胶台。

14.可选地,所述上覆膜单元包括上放膜机构、上覆膜辊和第一供压辊,所述上放膜机构装设于所述安装板上并位于所述输送台的上方,所述上覆膜辊和所述第一供压辊均位于所述覆膜空间靠近所述进料台的一侧,所述上覆膜辊和所述第一供压辊之间形成供液晶面板穿过的上覆膜间隙,所述上放膜机构用于将抗酸膜向所述上覆膜辊进行下料,并通过所述抗酸膜带动所述上覆膜辊转动,将抗酸膜贴覆于液晶面板的非蚀刻面。

15.可选地,所述上覆膜单元还包括第一供压机构,所述第一供压机构包括供压驱动模块和连接架,所述供压驱动模块固定于所述安装板上并位于所述上覆膜辊的上方,所述连接架固定于所述供压驱动模块的驱动端上,所述上覆膜辊转动连接于所述连接架上,所述供压驱动模块用于驱动所述连接架朝靠近或远离所述第一供压辊的方向移动,以对所述上覆膜间隙的大小进行调节。

16.可选地,所述连接架包括固定架、驱动架和缓冲模块,所述固定架固定于所述供压驱动模块的驱动端上,所述驱动架与所述固定架相对设置并位于所述固定架的下方,所述缓冲模块的一端与所述驱动架连接,所述缓冲模块的另一端与所述固定架连接,所述缓冲模块用于为所述驱动架朝所述固定架的方向移动提供缓冲,所述上覆膜辊转动连接于所述驱动架上。

17.可选地,所述缓冲模块包括导向杆和缓冲弹簧,所述导向杆的一端与所述驱动架固定连接,所述导向杆的另一端穿过所述固定架并与所述固定架滑动连接,所述缓冲弹簧套设于所述导向杆的表面。

18.可选地,所述固定架包括滑块、滑板、驱动板和固定板,所述供压驱动模块包括气缸,所述气缸固定于所述安装板上,所述气缸的表面开设有朝所述气缸的驱动方向延伸的滑槽,所述滑块滑动连接与所述滑槽内,所述驱动板的下端固定于所述气缸的驱动端,所述驱动板的上端与所述滑块固定连接,所述滑板固定于所述驱动板的表面,所述固定板固定于所述滑板的下端,所述驱动架通过所述缓冲模块与所述固定板连接。

19.可选地,所述第一供压模块还包括压力传感器和测量柱,所述压力传感器固定于所述驱动架上,所述测量柱固定于所述固定架上并与所述压力传感器相对,所述测量柱的端部朝所述压力传感器的方向延伸,所述驱动架朝所述固定架的方向移动时,所述测量柱对所述压力传感器进行按压,所述压力传感器用于对所述测量柱按压于所述压力传感器的压力进行测量。

20.可选地,所述下覆膜单元包括下放膜机构、下覆膜辊和第二供压辊,所述下放膜机构装设于所述安装板上并位于所述输送台的下方,所述下覆膜辊和所述第二供压辊均位于所述覆膜空间靠近所述出料台的一侧,所述下覆膜辊和所述第二供压辊之间形成供液晶面板穿过的下覆膜间隙,所述下放膜机构用于将防尘膜向所述下覆膜辊进行下料,并通过所述防尘膜带动所述下覆膜辊转动,将防尘膜贴覆于液晶面板的蚀刻面。

21.与现有技术相比,本发明提供的液晶面板减薄系统有益效果包括:通过设置输送台、安装板、上覆膜单元、下覆膜单元、下料单元和蚀刻设备,在将液晶面板蚀刻面朝上并放置于进料台;进料台将液晶面板朝出料台的方向输送;液晶面板穿过覆膜空间时,上覆膜单元和下覆膜单元分别于液晶面板的非蚀刻面和蚀刻面贴覆抗酸膜和防尘膜;下料单元将贴覆抗酸膜和防尘膜的玻璃面板输送至涂胶台;涂胶人员再对涂胶台上液晶面板的边缘进行涂胶,将抗酸膜与玻璃面板封死,再撕离防尘膜,再将玻璃面板蚀刻设备对玻璃面板进行蚀刻,通过液晶面板蚀刻面上防尘膜的贴覆,可有效在抗酸膜与玻璃面板涂胶过程中对蚀刻面进行防护,进而提升产品的蚀刻质量。

22.为达到上述技术目的,本发明的技术方案提供一种液晶面板的减薄方法,由权利要求1所述的液晶面板减薄系统执行,包括以下步骤:

23.s100:将液晶面板蚀刻面朝上并放置于进料台;

24.s200:进料台将液晶面板朝出料台的方向输送;

25.s300:液晶面板穿过覆膜空间时,上覆膜单元和下覆膜单元分别于液晶面板的非蚀刻面和蚀刻面贴覆抗酸膜和防尘膜;

26.s400:下料单元将贴覆抗酸膜和防尘膜的玻璃面板输送至涂胶台;

27.s500:涂胶人员对涂胶台上液晶面板的边缘进行涂胶;

28.s600:撕离防尘膜;

29.s700:利用玻璃面板蚀刻设备对玻璃面板进行蚀刻。

30.与现有技术相比,本发明提供的液晶面板减薄系统有益效果包括:通过液晶面板蚀刻面上防尘膜的贴覆,可有效在抗酸膜与玻璃面板涂胶过程中对蚀刻面进行防护,进而提升产品的蚀刻质量。

附图说明

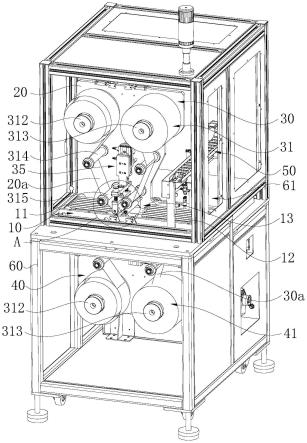

31.图1为本发明实施例1提供的液晶面板减薄系统隐藏蚀刻设备的结构示意图。

32.图2为图1中a处的局部放大图。

33.图3为本发明实施例1提供的液晶面板减薄系统的另一角度的结构示意图。

34.图4为本发明实施例1提供的液晶面板减薄系统的下料单元的结构示意图。

35.图5为本发明实施例1提供的液晶面板减薄系统的第一供压机构或第二供压机构结构示意图。

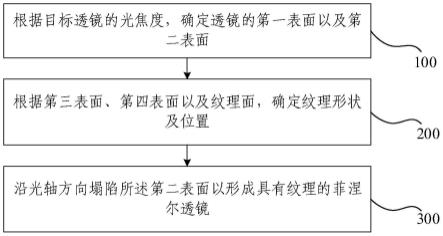

36.图6为本发明实施例2提供的液晶面板的减薄方法的流程图。

37.其中,图中各附图标记:

38.10—输送台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—进料台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—出料台

39.13—覆膜空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20—安装板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30—上覆膜单元

40.31—上放膜机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

32—上覆膜辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33—第一供压辊

41.34—上覆膜间隙

ꢀꢀꢀꢀꢀꢀꢀꢀ

35—第一供压机构

ꢀꢀꢀꢀꢀ

40—下覆膜单元

42.41—下放膜机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

42—下覆膜辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43—第二供压辊

43.44—下覆膜间隙

ꢀꢀꢀꢀꢀꢀꢀꢀ

50—下料单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51—下料架

44.52—下料吸附机构

ꢀꢀꢀꢀꢀꢀ

53—下料驱动机构

ꢀꢀꢀꢀꢀ

60—下料台

45.61—涂胶台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311—旋转驱动模块

ꢀꢀꢀꢀ

312—放膜气涨轴

46.313—收膜气涨轴

ꢀꢀꢀꢀꢀꢀꢀ

314—第一过渡辊

ꢀꢀꢀꢀꢀꢀ

315—第二过渡辊

47.351—供压驱动模块

ꢀꢀꢀꢀꢀ

352—连接架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

353—固定架

48.354—驱动架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

355—缓冲模块

ꢀꢀꢀꢀꢀꢀꢀꢀ

356—压力传感器

49.357—测量柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

521—驱动缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

522—安装架

50.523—吸附杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

531—下料电机

ꢀꢀꢀꢀꢀꢀꢀꢀ

532—传动带

51.533—从动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3511—气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3512—滑槽

52.3531—滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3532—滑板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3533—驱动板

53.3534—固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3551—导向杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3552—缓冲弹簧

54.5311—主动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a—液晶面板

ꢀꢀꢀꢀꢀꢀꢀꢀ

20a—抗酸膜

55.30a—防尘膜。

具体实施方式

56.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

57.实施例1:

58.本发明实施例1提供了一种液晶面板减薄系统,如图1~3所示,包括输送台10、安装板20、上覆膜单元30、下覆膜单元40、下料单元50和蚀刻设备(图中未标识),输送台10包括输送台包括涂胶台61、进料台11、以及与进料台11相对的出料台12,进料台11和出料台12之间形成覆膜空间,附胶台位于出料台12的一侧;安装板20位于输送台10的一侧;上覆膜单元30装设于安装板20上并位于覆膜空间的上方,用于向液晶面板10a的非蚀刻面贴覆抗酸膜20a;上覆膜单元30装设于安装板20上并位于覆膜空间的下方,用于向液晶面板10a的蚀刻面贴覆防尘膜30a;下料单元50的一端固定于出料台12,下料单元50的另一端固定于涂胶台,下料单元50用于将出料台12的液晶面板10a下料至涂胶台61,涂胶台61用于为液晶面板10a提供和抗酸膜20a涂胶的涂胶位;蚀刻设备用于对涂胶后的液晶面板10a进行蚀刻。

59.具体地,通过设置输送台、安装板20、上覆膜单元30、下覆膜单元、下料单元50和蚀刻设备,在将液晶面板10a蚀刻面朝上并放置于进料台11;进料台11将液晶面板10a朝出料台12的方向输送;液晶面板10a穿过覆膜空间时,上覆膜单元30和下覆膜单元分别于液晶面板10a的非蚀刻面和蚀刻面贴覆抗酸膜20a和防尘膜30a;下料单元50将贴覆抗酸膜20a和防尘膜30a的玻璃面板输送至涂胶台61;涂胶人员再对涂胶台61上液晶面板10a的边缘进行涂胶,将抗酸膜20a与玻璃面板封死,再撕离防尘膜30a,再将玻璃面板蚀刻设备对玻璃面板进行蚀刻,通过液晶面板蚀刻面上防尘膜30a的贴覆,可有效在抗酸膜20a与玻璃面板涂胶过程中对蚀刻面进行防护,进而提升产品的蚀刻质量。

60.可以理解的,蚀刻设备可以为能够对液晶面板10a进行蚀刻的任意设备,蚀刻过程中,将液晶面板10a浸泡在8%-15%hf酸蚀刻槽内进行单面减薄,直至将厚度减薄到客户规格内,完成蚀刻后,将抗酸膜20a撕离;将玻璃表面的赃物清洗去除并且检验表面是否存在缺陷,如果没有缺陷,则进行包装。

61.本实施例中,上覆膜单元30包括上放膜机构31、上覆膜辊32和第一供压辊33,上放膜机构31装设于安装板20上并位于输送台10的上方,上覆膜辊32和第一供压辊33均位于覆

膜空间13靠近进料台11的一侧,上覆膜辊32和第一供压辊33之间形成供液晶面板10a穿过的上覆膜间隙34,上放膜机构31用于将抗酸膜20a向上覆膜辊32进行下料,并通过抗酸膜20a带动上覆膜辊32转动,以将抗酸膜20a覆于穿过的上覆膜间隙34的液晶面板10a的非蚀刻面;下覆膜单元40包括下放膜机构41、下覆膜辊42和第二供压辊43,下放膜机构41装设于安装板20上并位于输送台10的下方,下覆膜辊42和第二供压辊43均位于覆膜空间13靠近出料台12的一侧,下覆膜辊42和第二供压辊43之间形成供液晶面板10a穿过的下覆膜间隙44,下放膜机构41用于将防尘膜20a向下覆膜辊42进行下料,并通过防尘膜20a带动下覆膜辊42转动,以将防尘膜20a覆于穿过的下覆膜间隙44的液晶面板10a的蚀刻面。

62.具体地,通过设置输送台10、安装板20、上覆膜单元30和下覆膜单元40,输送台10包括进料台11、以及与进料台11相对的出料台12,进料台11和出料台12之间形成覆膜空间13,进行液晶面板10a的覆膜工作时,液晶面板10a放置于出料台12上,在出料台12的带动下穿过覆膜空间13后进入出料台12;安装板20位于输送台10的一侧,上覆膜单元30包括上放膜机构31、上覆膜辊32和第一供压辊33,上覆膜辊32和第一供压辊33均位于覆膜空间13靠近进料台11的一侧,上覆膜辊32和第一供压辊33之间形成供液晶面板10a穿过的上覆膜间隙34,液晶面板10a在进料台11的输送下首先进入上覆膜间隙34,上放膜机构31将抗酸膜20a向上覆膜辊32进行下料,并带动上覆膜辊32转动,将抗酸膜20a覆于穿过的上覆膜间隙34的液晶面板10a的非蚀刻面;下覆膜单元40包括下放膜机构41、下覆膜辊42和第二供压辊43,下覆膜辊42和第二供压辊43均位于覆膜空间13靠近出料台12的一侧,下覆膜辊42和第二供压辊43之间形成供液晶面板10a穿过的下覆膜间隙44,液晶面板10a穿过上覆膜间隙34一段距离后进入下覆膜间隙44,下放膜机构41将防尘膜20a向下覆膜辊42进行下料,并带动下覆膜辊42转动,将防尘膜20a覆于穿过的下覆膜间隙44的液晶面板10a的蚀刻面,进而实现该液晶面板10a上蚀刻面和非蚀刻面的覆膜,可有效防止液晶面10a板蚀刻面在蚀刻前粘上指纹和灰尘,进而实现对液晶面板10a蚀刻面的防护,防止液晶面板10a蚀刻面的污染,且由于在进行液晶面板10a上蚀刻面覆膜工作时,液晶面板10a可分别在靠近进料台11的上覆膜间隙34和靠近出料台12的下覆膜间隙44处进行辊压,进而增多液晶面板10a的受力点,使得液晶面板10a在覆膜过程中保持稳定,有效提升液晶面板10a的覆膜精度。

63.本实施例中,如图1所示,进料台11和出料台12上均设置有两根相对设置的皮带轴和若干间隔设置的皮带,各皮带的两端均分别套设于两根皮带轴的表面,皮带轴转动时带动皮带进行转动。

64.本实施例中,如图1~2所示,上放膜机构31和下放膜机构41均包括旋转驱动模块311、放膜气涨轴312、收膜气涨轴313、两第一过渡辊314和两第二过渡辊315,放膜气涨轴312、收膜气涨轴313、两第一过渡辊314和两第二过渡辊315均安装板20转动连接,放膜气涨轴312位于进料台11的上下两侧,收膜气涨轴313位于出料台12的上下两侧,两个第一过渡辊314分别位于放膜气涨轴312和收膜气涨轴313靠近输送台10的一侧,两个第二过渡辊315分别位于第一过渡辊314靠近上覆膜辊32或下覆膜辊42的一侧,旋转驱动模块311固定于安装板20上,用于驱动放膜气涨轴312和收膜气涨轴313转动。

65.具体地,抗酸膜20a和防尘膜30a卷绕于放膜气涨轴312上,并由靠近放膜气涨轴312一侧的第一过渡辊314和第二过渡辊315下方至上覆膜辊32和下覆膜辊42,并在靠近收膜气涨轴313一侧的第一过渡辊314和第二过渡辊315的过渡下卷绕至收膜气涨轴313,旋转

驱动模块311启动时,将带动放膜气涨轴312和收膜气涨轴313同时转动,进而带动抗酸膜20a和防尘膜30a的放料和收卷,实现穿过上覆膜间隙34和下覆膜间隙44的液晶面板10a的覆膜,由于两个第二过渡辊315分别位于第一过渡辊314靠近上覆膜辊32或下覆膜辊42的一侧,可实现放膜气涨轴312于上覆膜辊32和下覆膜辊42下料的稳定过渡,以及实现收膜气涨轴313于上覆膜辊32和下覆膜辊42的卷料提供稳定过渡,进而提升上放膜机构31和下放膜机构41运行时的稳定性能。

66.本实施例中,进一步的,如图3所示,旋转驱动模块311包括旋转驱动电机、驱动皮带和两驱动轮轴,两轮轴分别与放膜气涨轴312和收膜气涨轴313固定连接,旋转驱动电机固定于安装板20上并位于两个驱动轮轴之间,驱动皮带的两端套设于两个驱动轮轴的表面。驱动电机启动时带动驱动皮带转动,驱动皮带带动两个驱动轮轴转动,进而带动放膜气涨轴312和收膜气涨轴313转动。

67.本实施例中,如图1~2和5所示,上覆膜单元30还包括第一供压机构35,第一供压机构35包括供压驱动模块351和连接架352,供压驱动模块351固定于安装板20上并位于上覆膜辊32的上方,连接架352固定于供压驱动模块351的驱动端上,上覆膜辊32转动连接于连接架352上,供压驱动模块351用于驱动连接架352朝靠近或远离第一供压辊33的方向移动,以对上覆膜间隙34的大小进行调节。

68.具体地,由于上覆膜间隙34的大小可通过供压驱动模块351对连接架352朝靠近或远离第一供压辊33的驱动进行调节,进而可对覆膜压力进行调节,实现对液晶面板10a的稳定覆膜。

69.本实施例中,进一步的,如图1~2和5所示,连接架352包括固定架353、驱动架354和缓冲模块355,固定架353固定于供压驱动模块351的驱动端上,驱动架354与固定架353相对设置并位于固定架353的下方,缓冲模块355的一端与驱动架354连接,缓冲模块355的另一端与固定架353连接,缓冲模块355用于为驱动架354朝固定架353的方向移动提供缓冲,上覆膜辊32转动连接于驱动架354上。具体地,通过在固定架353和驱动架354之间设置缓冲模块355,使得液晶面板10a在穿过上覆膜间隙34时,可带动驱动架354向上调节,进而实现液晶面板10a覆膜压力的自适应调整。

70.可以理解的,缓冲模块355可以为两端分别固定于固定架353和驱动架354的弹性块或者弹簧,驱动块朝靠近固定块方向移动时压缩弹性块或弹簧,进而实现对驱动块的缓冲。

71.本实施例中,进一步的,如图1~2和5所示,缓冲模块355包括导向杆3551和缓冲弹簧3552,导向杆3551的一端与驱动架354固定连接,导向杆3551的另一端穿过固定架353并与固定架353滑动连接,缓冲弹簧3552套设于导向杆3551的表面。具体地,缓冲弹簧3552可为驱动架354朝靠近固定架353的方向的移动提供缓冲,导向杆3551在实现对驱动架354和固定架353连接的同时,可实现驱动架354朝固定架353方向的稳定移动。

72.本实施例中,进一步的,如图1和5所示,5所示,固定架353包括滑块3531、滑板3532、驱动板3533和固定板3534,供压驱动模块351包括气缸3511,气缸3511固定于安装板20上,气缸3511的表面开设有朝气缸3511的驱动方向延伸的滑槽3512,滑块3531滑动连接与滑槽3512内,驱动板3533的下端固定于气缸3511的驱动端,驱动板3533的上端与滑块3531固定连接,滑板3532固定于驱动板3533的表面,固定板3534固定于滑板3532的下端,驱

动架354通过缓冲模块355与固定板3534连接。具体地,通过气缸3511表面滑槽3512以及固定架353上滑块3531的设置,可有效加强固定架353与气缸3511之间的连接,进而实现气缸3511对固定架353的稳定驱动。

73.本实施例中,进一步的,如图1~2和5所示,第一供压模块还包括压力传感器356和测量柱357,压力传感器356固定于驱动架354上,测量柱357固定于固定架353上并与压力传感器356相对,测量柱357的端部朝压力传感器356的方向延伸,驱动架354朝固定架353的方向移动时,测量柱357对压力传感器356进行按压,压力传感器356用于对测量柱357按压于压力传感器356的压力进行测量。具体地,通过压力传感器356和测量柱357的设置,可实现上覆膜辊32作用于液晶面板10a的压力的实时监测,进而为上覆膜间隙34的调整提供参考。

74.本实施例中,下覆膜单元40还包括与第一供压机构35结构相同的第二供压机构,第二供压机构固定于安装板20上并位于第二供压辊43的下方,下覆膜辊42转动连接于第二供压机构上,第二供压机构用于驱动下覆膜辊42朝靠近或远离第二供压辊43的方向移动,以对下覆膜间隙44进行调节。具体地,第二供压机构可通过对下覆膜间隙44进行调节,进而可实现对覆膜压力的调节,实现对液晶面板10a的稳定覆膜。

75.本实施例中,如图1和3~4所示,双面覆膜机还包括下料台60,安装板20、进料台11和出料台12均固定于下料台60上,下料单元50包括下料架51、下料吸附机构52和下料驱动机构53,下料架51固定于下料台60上并位于涂胶台61的一侧,下料架51上设置有下料轨道,下料轨道的一端位于下料台60的上方,下料轨道的另一端延伸至涂胶台61的上方,下料吸附机构52滑动连接于下料轨道上,下料驱动机构53用于驱动下料吸附机构52沿下料轨道滑动,下料吸附机构52用于在滑动至下料台60上方时,对下料台60上完成覆膜的液晶面板10a进行吸附,并在滑动至涂胶台61上方时,将吸附的液晶面板10a放置于涂胶台61。

76.具体地,液晶面板10a在完成覆膜后,有出料台12将液晶面板10a输送至下料吸附机构52的下方,下料吸附机构52启动,对液晶面板10a进行吸附,下料驱动机构53启动,带动下料吸附机构52沿下料轨道滑动至涂胶台61的上方,下料吸附机构52启动,将液晶面板10a下料至涂胶台61上,进而实现对液晶面板10a的自动下料。

77.本实施例中,进一步地,如图3~4所示,下料驱动机构53包括下料电机531、传动带532和从动轮533,下料电机531固定于下料架51上,下料电机531固定于下料架51靠近涂胶台61的一端,从动轮533转动连接于下料架51靠近出料台12的一端,下料电机531的机轴固定有主动轮5311,传动带532的一端套设于主动轮5311,传动带532的另一端套设于从动轮533,下料吸附机构52的一侧与传动带532固定连接。具体地,下料电机531启动并带动传动带532转动,转动带转动时将带动下料吸附机构52沿下料轨道滑动,进而实现对下料吸附机构52的驱动。

78.本实施例中,进一步地,如图3~4所示,下料吸附机构52包括驱动缸521、安装架522、吸附杆523和吸附盘,安装架522固定于传动带532上并与下料轨道滑动连接,驱动缸521固定于安装架522上,吸附杆523的下端固定于驱动缸521的驱动端,吸附杆523的上端与升降架滑动连接,吸附盘固定于吸附杆523的下端。

79.本实施例中,由于抗酸膜20a较防尘膜30a贴覆于液晶面板10a较为紧密,吸附盘将对液晶面板10a贴覆抗酸膜20a的一面进行吸附。

80.本实施例中,在完成对液晶面板10a非蚀刻面的抗酸膜20a和蚀刻面的防尘膜30a

的覆膜后,下料单元50将液晶面板10a输送至涂胶台61,再通过人工将涂胶台61上的液晶面板10a搬运至涂胶位,在通过人工在液晶面板10a非蚀刻面和抗酸膜20a的周侧涂覆0.2-0.5mm的uv胶,使用光照波段为365

±

5nm的uv固化机led光源照射,使uv胶固化形成胶条,然后在抗酸膜20a一侧装设固定抗酸膜20a的磁性压条,最后再将磁性压条吸附于背板,再将液晶面板10a蚀刻面的防尘膜30a撕离,再通过蚀刻设备对液晶面板10a进行蚀刻,完成液晶面板10a的蚀刻后,再将液晶面板10a放置于雪梨纸表面,使用介刀将产品周侧固化的胶条撕掉,完成撕膜后,将产品插入hkc专用周转箱内。

81.实施例2:

82.本发明实施例2提供一种液晶面板的减薄方法,由权利要求1的液晶面板减薄系统执行,包括以下步骤:

83.s100:将液晶面板蚀刻面朝上并放置于进料台;

84.s200:进料台将液晶面板朝出料台的方向输送;

85.s300:液晶面板穿过覆膜空间时,上覆膜单元和下覆膜单元分别于液晶面板的非蚀刻面和蚀刻面贴覆抗酸膜和防尘膜;

86.s400:下料单元将贴覆抗酸膜和防尘膜的玻璃面板输送至涂胶台;

87.s500:涂胶人员对涂胶台上液晶面板的边缘进行涂胶;

88.s600:撕离防尘膜;

89.s700:利用玻璃面板蚀刻设备对玻璃面板进行蚀刻。

90.具体地,通过液晶面板蚀刻面上防尘膜的贴覆,可有效在抗酸膜与玻璃面板涂胶过程中对蚀刻面进行防护,进而提升产品的蚀刻质量。

91.本实施例中,在蚀刻过程中,将液晶面板浸泡在8%-15%hf酸蚀刻槽内进行单面减薄,直至将厚度减薄到客户规格内,完成蚀刻后,将抗酸膜撕离;将玻璃表面的赃物清洗去除并且检验表面是否存在缺陷,如果没有缺陷,则利用周转箱进行包装。

92.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。