1.本发明涉及ndfeb系烧结磁体技术领域,特别是一种具有高耐蚀性、高居里温度和高磁性能的烧结钕铁硼磁体及其制备方法。

背景技术:

2.钕铁硼永磁材料自发现以来,以其优异的磁性能和高的性价比而被广泛应用于通讯、医疗、汽车、电子、航空等领域,成为制造效能高、体积小、质量轻的磁性功能材料的理想材料,对许多应用领域产生革命性的影响。但这类材料的温度稳定性差。同时该材料的主要成分含有较高的稀土元素,因此耐蚀性较差。这两类问题严重限制其应用范围的拓展。

3.现有技术为改善钕铁硼材料的耐蚀性和温度稳定性,通常在钕铁硼材料中引入元素co。直接添加元素co对钕铁硼材料的耐蚀性和温度稳定性增幅有限,且元素co主要分布在主相晶粒内部,对于磁性能造成一定损害;使用元素co作为扩散源对钕铁硼材料进行晶界扩散处理,由于元素co熔点1495℃,从而需要更高的扩散温度,这又会导致主相晶粒的熔化,从而改变主相的成分及组织形态,降低磁体的性能。这最终导致通过直接添加元素co和使用元素co作为扩散源的方法来提高钕铁硼材料的耐蚀性和温度稳定性的同时保持磁体的高磁性能变的不可行。

技术实现要素:

4.本技术的发明人在对上述问题进行深入研究后发现,在晶界相的元素co对提高磁体耐蚀性、磁性能起主要作用,晶界扩散处理的优势在于引入的元素富集在晶界相,而不会大量进入晶粒的主相中。由于金属co其高熔点被限制作为单一扩散源的使用,而当金属co与其他组分如rl和/或rh作为扩散源进行复合扩散处理时,扩散源的熔点会降低,但rh和/或rl元素富集在晶界相之后会阻碍co元素继续进入晶界相,从而使co元素极少或几乎不进入晶界相;金属co与低熔点金属m1(ga、al、cu中的至少一种)作为扩散源进行复合扩散处理时,扩散源的熔点明显降低,且元素m1(ga、al、cu中的至少一种)进入晶界处后能够起到增厚晶界的作用,为后续进一步地扩散co预留通道,且少量添加元素m1(ga、al、cu中的至少一种)可补偿由元素co添加而引起的矫顽力的降低。

5.鉴于上述问题点和发现,本发明提供了一种烧结钕铁硼磁体及其制备方法,所述烧结钕铁硼磁体中包括元素co,所述元素co分布在晶粒的晶界相和晶粒的主相中,元素co的浓度从所述烧结钕铁硼磁体的表面向中心呈梯度分布,分布在晶粒的晶界相的元素co的含量大于等于分布在晶粒的主相中的元素co的含量。由于烧结钕铁硼磁体中元素co主要集中在晶界相,这可以显著提高烧结钕铁硼磁体的耐蚀性、温度稳定性和磁性能。

6.本发明的技术方案如下:

7.一种烧结钕铁硼磁体,所述烧结钕铁硼磁体包括含量大于0且小于等于3.0wt%的元素co,所述烧结钕铁硼磁体包括主相和晶界相;所述元素co分布在晶粒的晶界相和晶粒的主相中;所述烧结钕铁硼磁体满足:w1≥w2,w3≥w4,其中w1为磁体表面的元素co的含量,

w2为磁体中心的元素co的含量,w3为距离磁体表面h处的分布在晶粒的晶界相的元素co的含量,w4为距离磁体表面h处的分布在晶粒的主相中的元素co的含量,h为0~400μm。

8.本发明中,如果没有特别的定义,所述的含量均指质量百分含量。

9.根据本发明的实施方式,所述烧结钕铁硼磁体满足:w3≥1.5

×

w4,w3为距离磁体表面h处的分布在晶粒的晶界相的元素co的含量,w4为距离磁体表面h处的分布在晶粒的主相中的元素co的含量。

10.根据本发明的实施方式,所述烧结钕铁硼磁体满足:w5≥w6,w5为距离磁体表面h1处的分布在晶粒的晶界相的元素co的含量,w6为距离磁体表面h2处的分布在晶粒的晶界相的元素co的含量,且0≤h1《h2≤400μm。

11.根据本发明的实施方式,所述烧结钕铁硼磁体满足:w7≥w8,w7为距离磁体表面h1处的分布在晶粒的主相中的元素co的含量,w8为距离磁体表面h2处的分布在晶粒的主相中的元素co的含量,且0≤h1《h2≤400μm。

12.根据本发明的实施方式,所述烧结钕铁硼磁体满足:w9》w10,w9为距离磁体表面h1处的元素co的含量,w10为距离磁体表面h2处的元素co的含量,且0≤h1《h2≤400μm。

13.根据本发明的实施方式,所述烧结钕铁硼磁体中,所述晶界相中富集co的区域与富集重稀土的区域不完全重合。

14.根据本发明的实施方式,所述烧结钕铁硼磁体中,所述晶界相中富集co的区域是贫fe区域。

15.根据本发明的实施方式,所述烧结钕铁硼磁体中,所述晶界相中含有组成为rfecom1m2的物相,r为稀土元素,fe为铁,co为钴,m1为ga、al、cu中的至少一种,m2为zr、ti中的至少一种。

16.根据本发明的实施方式,所述烧结钕铁硼磁体中,晶界相中r元素的含量≥主相中r元素的含量。

17.根据本发明的实施方式,所述烧结钕铁硼磁体中,晶界相中m1元素的含量≥主相中m1元素的含量。

18.根据本发明的实施方式,所述烧结钕铁硼磁体中,晶界相中m2元素的含量≥主相中m2元素的含量。

19.根据本发明的实施方式,所述烧结钕铁硼磁体中,晶界相中fe元素的含量≤主相中fe元素的含量。

20.根据本发明的实施方式,所述烧结钕铁硼磁体包括含量大于0且小于等于3.0wt%的元素co,例如包括含量为0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1.0wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%、1.6wt%、1.7wt%、1.8wt%、1.9wt%、2.0wt%、2.1wt%、2.2wt%、2.3wt%、2.4wt%、2.5wt%、2.6wt%、2.7wt%、2.8wt%、2.9wt%或3.0wt%的元素co。

21.根据本发明的实施方式,所述烧结钕铁硼磁体的化学式为rfecobm1m2,其中,r为稀土元素,fe为铁,b为硼,m1为ga、al、cu中的至少一种,m2为zr、ti中的至少一种,其中,r含量为26wt%~35wt%,b含量为0.8wt%~1.3wt%,co含量为0~3.0wt%,ga含量0.05wt%~0.5wt%,cu含量0.05wt%~0.6wt%,al含量0wt%~1.5wt%,zr含量为0wt%~1wt%,ti含量为0wt%~1wt%,余量为铁和不可避免的杂质,且co含量不为0,zr和ti含量之和不

为0。

22.根据本发明的实施方式,r为稀土元素,例如为镧(la)、铈(ce)、镨(pr)、钕(nd)、钷(pm)、钐(sm)、铕(eu)、钆(gd)、铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)、镥(lu)、钇(y)和钪(sc)中的至少一种。

23.本发明还提供一种上述烧结钕铁硼磁体的制备方法,包括如下步骤:

24.1)制备r-fe-co-b-m1-m2烧结磁体;

25.2)将步骤1)的烧结磁体加工成需要的尺寸,然后进行预处理;

26.3)将含m1和co的金属粉末、防氧化剂和有机溶剂混合,搅拌均匀,得到扩散浆料,m1为cu、ga、al中的至少一种;

27.4)将步骤3)所得的扩散浆料布置在步骤2)所得的烧结磁体表面,然后进行烘干处理;

28.5)在真空条件下,对将步骤4)所得的磁体进行晶界扩散处理,保温过程结束后冷却至室温;

29.6)将步骤5)所得的磁体进行时效处理,制备得到所述烧结钕铁硼磁体。

30.根据本发明的实施方式,步骤1)中,所述r-fe-co-b-m1-m2烧结磁体中,r为稀土元素,fe为铁,co为钴,b为硼,m1为ga、al、cu中的至少一种,m2为zr、ti中的至少一种,其中,r含量为26wt%~35wt%,b含量为0.8wt%~1.3wt%,co含量为0~1.5wt%(优选为0~0.5wt%),ga含量0.05wt%~0.5wt%,cu含量0.05wt%~0.6wt%,al含量0wt%~1.5wt%,zr含量为0wt%~1wt%,ti含量为0wt%~1wt%,余量为铁和不可避免的杂质,且zr和ti含量之和不为0。

31.根据本发明的实施方式,步骤1)中,r为镧(la)、铈(ce)、镨(pr)、钕(nd)、钷(pm)、钐(sm)、铕(eu)、钆(gd)、铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)、镥(lu)、钇(y)和钪(sc)中的至少一种。

32.根据本发明的实施方式,步骤1)中,所述r-fe-co-b-m1-m2烧结磁体是采用本领域技术人员公知的方法制备的,包括熔炼工序、制粉工序、压坯工序、烧结处理工序和时效处理工序。

33.根据本发明的实施方式,步骤2)中,所述预处理包括将加工后的烧结磁体进行清洗、除油、酸洗、干燥处理。

34.根据本发明的实施方式,步骤3)中,所述含m1和co的金属粉末是m1与co制备的混合粉末,如制备的合金粉末;示例性地,含m1和co的金属粉末为cu-co粉末、ga-co粉末、al-co粉末、cu-ga-co粉末、cu-al-co粉末、ga-al-co粉末、cu-ga-al-co粉末中的至少一种。举例来说,所述cu-co粉末具体是指含有元素cu和元素co的金属粉末,例如是含有cu和co的合金粉末。

35.根据本发明的实施方式,步骤3)中,所述含m1和co的金属粉末的制备方法是将金属m1(cu、ga、al中的至少一种)和金属co的原料经熔炼、制粉,得到合金粉末。

36.根据本发明的实施方式,步骤3)中,所述含m1和co的金属粉末中元素co的含量为10~50wt%,例如为10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%或50wt%;当co的含量过低时,co在扩散浆料中分布均匀性变差,导致布置在预处理后的磁体表面的co分布不均匀;当co的含量过高时,扩散浆料的粘度变大、流动性变差、熔点也会升

高,不易在预处理后的磁体表面布置厚度均匀的扩散浆料,且后续需要提高扩散处理的温度。

37.根据本发明的实施方式,步骤3)中,所述含m1和co的金属粉末的平均粒径控制在50μm以内,当粉末的平均粒径超过50μm时,不易形成均匀的扩散浆料。

38.根据本发明的实施方式,步骤3)中,所述防氧化剂选自1,3,5-三氯甲苯、4-已基间苯二酚和二丁基羟基甲苯中的至少一种;所述有机溶剂选自醇类、酮类、醚类,例如乙醇、苯甲醇和丙酮中的至少一种。

39.根据本发明的实施方式,步骤4)中,所述布置的方法可以为热喷涂法、涂覆法、溅射法、浸渍法等中的至少一种。

40.根据本发明的实施方式,步骤4)中,所述扩散浆料的厚度为10μm~200μm,布置的厚度太小,难以实现粉末颗粒的均匀分布,布置的厚度太大,过量的扩散浆料易在表面团聚,影响磁体的表面状态和性能。

41.根据本发明的实施方式,步骤4)中,所述烘干的温度为50℃~200℃(例如为50℃、70℃、80℃、90℃、100℃、120℃、140℃、150℃、160℃、180℃或200℃),惰性气氛(氮气、氩气等等)下烘干。

42.根据本发明的实施方式,步骤5)中,所述扩散处理的温度为850℃~950℃(850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃或950℃),优选地,所述扩散处理的温度为880℃~930℃。

43.根据本发明的实施方式,步骤5)中,所述保温的时间为3h以上,例如为3h~24h,如3h、6h、8h、9h、10h、12h、15h、18h、20h、22h或24h。

44.根据本发明的实施方式,步骤6)中,所述时效处理的温度为400~600℃,时效处理的时间为2~10h。

45.根据本发明的实施方式,步骤6)中,制备得到的所述烧结钕铁硼磁体还可进一步地进行rh和/或rl晶界扩散处理。

46.本发明的有益效果:

47.本发明提供了一种烧结钕铁硼磁体及其制备方法,所述烧结钕铁硼磁体包括元素co,所述烧结钕铁硼磁体包括主相和晶界相;所述元素co分布在晶粒的晶界相和晶粒的主相中,所述烧结钕铁硼磁体满足:w1≥w2,w3≥w4,其中w1为磁体表面的元素co的含量,w2为磁体中心的元素co的含量,w3为距离磁体表面h处的分布在晶粒的晶界相的元素co的含量,w4为距离磁体表面h处的分布在晶粒的主相中的元素co的含量,h为0~400μm。

48.烧结钕铁硼磁体主要包含主相和晶界相,因为主相和晶界相之间存在电位差,所以会产生电化学腐蚀。由于晶界相为富nd相,所以其电极电位更低,会优先发生电化学腐蚀。本技术的发明人出人意料地研究后发现,通过使元素co集中在晶界相,元素co可以与富nd相形成nd3co相,该nd3co相的形成提高了整个晶界相的电极电位,减少了电化学腐蚀程度,使磁体的失重损失大幅减小,显著提高的钕铁硼磁体的耐腐蚀性能,还可以显著提高烧结钕铁硼磁体的磁性能。同时,co在晶界处富集,将主相晶粒包裹在内部,可以起到保护主相晶粒的作用,有效提高磁体的居里温度。

49.本技术通过在烧结磁体表面布置含m1和co的金属粉末(金属粉末中元素co的含量为10~50wt%)、防氧化剂和有机溶剂配制而成的扩散浆料,经烘干处理,然后在真空条件、

850~950℃下对烘干后的磁体进行晶界扩散处理3h以上,即可获得元素co的浓度从磁体表面向中心呈梯度分布、距离磁体表面0~400μm处分布在晶粒的晶界相的元素co的含量大于等于分布在晶粒的主相中的元素co的含量的烧结钕铁硼磁体,在提高钕铁硼磁体耐蚀性和居里温度的同时保持磁体的高磁性能。

附图说明

50.图1:使用epma扫描实施例1中的烧结钕铁硼磁体a0-1的元素分布图;

51.图2:使用epma扫描实施例1中的烧结钕铁硼磁体a1的元素分布图;

52.图3:使用epma扫描实施例1中的烧结钕铁硼磁体a0-1的co元素含量变化图;

53.图4:使用epma扫描实施例1中的烧结钕铁硼磁体a1的co元素含量变化图。

具体实施方式

54.下文将结合具体实施例对本发明做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

55.下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

56.实施例1

57.(1)将原材料ndpr、dy、co、al、fe、cu、ga、zr、ti和bfe在氩气气氛中的真空熔炼炉完成浇注制成鳞片合金,按质量百分比计,鳞片合金成分为31.5%ndpr、0.5%dy、1.0%co、0.15%al、0.18%cu、0.25%ga、0.18%ti、0.99%b,余量为铁和不可避免的杂质;鳞片合金经氢破碎、气流磨,得到平均粒度为3.5μm的合金粉末;在常温和磁场强度为2t取向场的环境下压制成型;将成型坯体放入真空烧结炉内,在1050℃下烧结5h得到生坯,生坯在500℃温度下时效5h,得到r-fe-co-b-m1-m2烧结磁体。

58.(2)将磁体加工成尺寸为25-20-5mm的方片,其中5mm为方片取向方向的厚度,方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-1。

59.(3)将金属cu和金属co按70%cu和30%co的质量百分比投入真空熔炼炉内完成浇注制成合金,合金经氢破碎、气流磨,得到平均粒径为3.0μm的粉末,再将所得粉末与二丁基羟基甲苯、乙醇以质量比7:2:1混合,搅拌2h,得到含co的扩散浆料。

60.(4)将所得的扩散浆料用热喷涂的方法布置在磁体a0-1的表面,浆料的厚度为100μm,在氩气气氛中于70℃烘干。

61.(5)将上述烘干后的方片在真空状态下进行晶界扩散处理,扩散处理温度为920℃,保温时间为10h,保温结束后冷却至室温。

62.(6)将上述扩散后的方片在500℃进行时效处理5h,得到的产品记为a1。

63.实施例2

64.本实施例与实施例1制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-2;步骤(3)中将金属ga和金属co按70%ga和30%co的质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为a2。

65.实施例3

66.本实施例与实施例1制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-3;步骤(3)中将金属al和金属co按70%al和30%co的质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为a3。

67.实施例4

68.本实施例与实施例1制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-4;步骤(3)中将金属cu、金属ga和金属co按30%cu、40%ga和30%co的质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为a4。

69.实施例5

70.本实施例与实施例1制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-5;步骤(3)中将金属cu、金属al和金属co按30%cu、40%al和30%co的质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为a5。

71.实施例6

72.本实施例与实施例1制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-6;步骤(3)中将金属ga、金属al和金属co按30%ga、40%al和30%co的质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为a6。

73.实施例7

74.本实施例与实施例1制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-7;步骤(3)中将金属cu、金属ga、金属al和金属co按30%cu、20%ga、20%al和30%co的质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为a7。

75.实施例8

76.本实施例与实施例7制备方法基本相同,不同之处在于,步骤(1)中鳞片合金成分为31.5%ndpr、0.5%dy、0.15%al、0.18%cu、0.25%ga、0.18%ti、0.99%b,余量为铁和不可避免的杂质;步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-8;步骤(3)中最终得到的产品记为a8。

77.实施例9

78.本实施例与实施例7制备方法基本相同,不同之处在于,步骤(1)中鳞片合金成分为31.5%ndpr、0.5%dy、0.5%co、0.15%al、0.18%cu、0.25%ga、0.18%ti、0.99%b,余量为铁和不可避免的杂质;步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-9;步骤(3)中最终得到的产品记为a9。

79.实施例10

80.本实施例与实施例7制备方法基本相同,不同之处在于,步骤(1)中鳞片合金成分为31.5%ndpr、0.5%dy、1.5%co、0.15%al、0.18%cu、0.25%ga、0.18%ti、0.99%b,余量为铁和不可避免的杂质;步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-10;步骤(3)中最终得到的产品记为a10。

81.实施例11

82.本实施例与实施例7制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-11;步骤(3)中将金属cu、金属ga、金属al和金属co按30%cu、30%ga、30%al和10%co的质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为a11。

83.实施例12

84.本实施例与实施例7制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为a0-12;步骤(3)中将金属cu、金属ga、金属al和金属co按20%cu、15%ga、15%al和50%co质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为a12。

85.对比例1

86.本对比例与实施例7制备方法基本相同,不同之处在于,步骤(1)中鳞片合金成分为31.5%ndpr、0.5%dy、2.0%co、0.15%al、0.18%cu、0.25%ga、0.18ti%、0.99%b,余量为铁和不可避免的杂质;步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为b0-1;步骤(3)中最终得到的产品记为b1。

87.对比例2

88.本对比例与实施例7制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为b0-2;步骤(3)中将金属cu、金属ga、金属al和金属co按35%cu、30%ga、30%al和5%co的质量百分比投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为b2。

89.对比例3

90.本对比例与实施例7制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为b0-3;步骤(3)中将金属cu、金属ga、金属al和金属co按15%cu、15%ga、10%al和60%co的质量百分比:投入真空熔炼炉内完成浇注制成鳞片合金;最终得到的产品记为b3。

91.对比例4

92.本对比例与实施例1制备方法基本相同,不同之处在于,步骤2)中方片经清洗、除油、酸洗和干燥处理后得到的磁体记为b0-4;步骤(3)将金属co经氢破碎、气流磨,得到平均粒径为3.0μm的粉末,再将所得粉末与二丁基羟基甲苯、乙醇以质量比7:2:1混合,搅拌2h,得到含co的扩散浆料;同时由于co的熔点高,扩散温度设置为950℃;最终得到的产品记为b4。

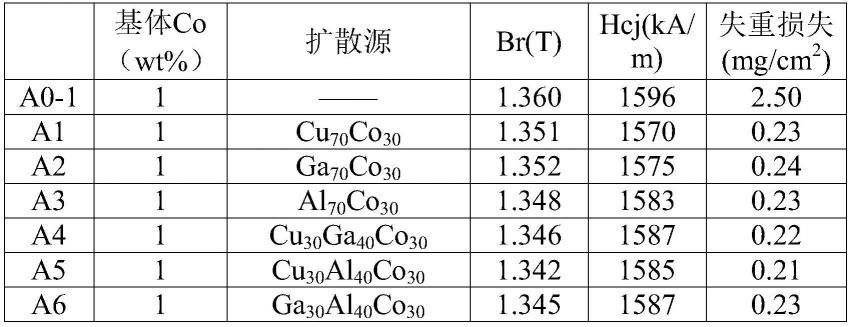

93.表1 a0-1、a1~a12、b1~b4的各项磁性能指标及耐蚀性情况

[0094][0095][0096]

实施例1~7的最终产品a1~a7与实施例1中未经扩散处理的产品a0-1相比:a1~a7的失重损失相当,且明显优于a0-1;a1~a7的磁性能和a0-1相当。这主要是实施例1~7的方法制备的磁体可以保证晶界相有足够的元素co分布,提高产品的耐蚀性,同时由于ga、cu、al元素的加入,可补偿由co添加而引起的矫顽力的降低。

[0097]

实施例7~10的最终产品a7~a10和对比例1的最终产品b1相比:a7~a10和b1的失重损失相当,但b1的磁性能下降,这主要是对比例1的基体co含量(2.0wt%)较高,经含co扩散浆料晶界扩散处理后,产品引入了过多的co元素,反而导致磁性能的下降。

[0098]

实施例7、11、12的最终产品a7、a11、a12和对比例2、3的最终产品b2、b3相比:a7、a11、a12、b3的失重损失相当,a7、a11、a12、b2磁性能相当,但b2的失重损失大(即耐蚀性差)、b3的磁性能下降,这主要是对比例2的扩散浆料中co元素的含量较低(《10wt%),导致最终产品引入的co元素较少,对耐蚀性的提升较小,对比例3的扩散浆料中co元素的含量较高(》50wt%),产品引入了过多的co元素,反而导致磁性能的下降。

[0099]

进一步地,实施例1的最终产品a-1和实施例1中未经扩散处理的产品a0-1,通过m-t曲线测试法测试二者的居里温度,即分别测试其磁化强度随温度的变化曲线,在dm/dt最大值处对应的温度即为tc。

[0100]

表2 a0-1、a-1的居里温度

[0101] 基体co(wt%)扩散源居里温度tc(℃)a0-11——321.3a-11cu

70

co

30

353.2

[0102]

由表2可以看出:实施例1的最终产品a-1的居里温度明显高于实施例1中未经扩散

处理的产品a0-1。这主要是经过含co扩散源进行晶界扩散处理之后,元素co进入晶界,起到保护主相晶粒的作用,从而提高产品的居里温度,改善产品的温度稳定性。

[0103]

进一步地,对实施例1的产品a1和对比例的产品b4,使用xrf对25-20mm的大面进行co元素的含量测试;沿着充磁方向磨掉50μm并抛光,使用xrf对25-20mm的大面进行co元素的含量测试;按照此方式,依次测试沿着充磁方向磨掉100μm、200μm、300μm、400μm、410μm、420μm、1mm、2mm和2.5mm(中心)大面的co元素的含量。

[0104]

表3 a1和b4的元素co含量的浓度分布

[0105]

不同位置a1的元素co含量b4的元素co含量磁体表面2.31%2.52%距磁体表面50μm1.65%1.22%距磁体表面100μm1.39%1.07%距磁体表面200μm1.20%1.03%距磁体表面300μm1.12%1.00%距磁体表面400μm1.05%1.00%距磁体表面410μm1.05%1.00%距磁体表面420μm1.05%1.00%距磁体表面1mm1.03%1.00%距磁体表面2mm1.00%1.00%距磁体表面2.5mm1.00%1.00%

[0106]

由表3可以看出:实施例1的产品a1中元素co的浓度从所述烧结钕铁硼磁体的表面向中心呈梯度分布,这主要是产品经过含co扩散源的晶界扩散处理之后,元素co进入磁体内部,随着深度的增加,扩散进入磁体内部的co元素的量就越少,距离磁体表面约400μm处为元素co所能达到的最大扩散深度;对比例4的产品b4中元素co的浓度主要分布在距离磁体表面0~50μm的区域,这主要是金属co的熔点高,采用纯金属co粉末进行晶界扩散处理,即使提高了扩散温度,元素co还是难以进入磁体内部深处。

[0107]

更进一步地,对实施例1~3的产品a0-1、a1~a3,加工成10-10-5mm的产品,沿着充磁方向(5mm的方向)磨掉0.05mm后使用epma对10-10mm的大面进行扫描。通过扫描观察主相及晶界相的结构及成分,其中,图1为使用epma扫描实施例1中的烧结钕铁硼磁体a0-1的元素分布图。图2为使用epma扫描实施例1中的烧结钕铁硼磁体a1的元素分布图。图3为使用epma扫描实施例1中的烧结钕铁硼磁体a0-1的co元素含量变化图。图4为使用epma扫描实施例1中的烧结钕铁硼磁体a1的co元素含量变化图。

[0108]

从图1和图3中可以看出,所述元素co分布在晶粒的晶界相和晶粒的主相中,且分布在晶粒的晶界相的元素co的含量小于分布在晶粒的主相中的元素co的含量。而从图2和图4中可以看出,所述元素co也分布在晶粒的晶界相和晶粒的主相中,但是分布在晶粒的晶界相的元素co的含量大于分布在晶粒的主相中的元素co的含量。

[0109]

表4烧结钕铁硼磁体a0-1和a1中元素co含量

[0110][0111]

从表4可看出,经过含co扩散源进行晶界扩散处理之后,烧结钕铁硼磁体的晶界相中的元素co含量是晶粒主相中元素co含量的1.5倍以上,优选地,烧结钕铁硼磁体的晶界相中的元素co含量是晶粒主相中元素co含量的2倍以上。

[0112]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。