1.本发明涉及一种磁体材料及其制备方法和钐钴磁体材料。

背景技术:

2.目前sm2co

17

永磁体材料的碳含量一般在700ppm以上,且碳元素主要是以zrc、fec3的形式存在于基体相中。由于碳元素的引入同时消耗了提供剩磁的fe元素和提高矫顽力的zr元素,因此过高的碳含量会导致磁体的剩磁和矫顽力均降低。研究发现,高fe含量的钐钴磁体对碳含量的敏感度更高,而制备32mgoe以上的高磁能积钐钴磁体必须提高fe含量,因此降低磁体中的碳含量对于制备高磁能积钐钴材料而言是非常有效的手段。

3.但是目前现有技术中降低碳含量的程度有限,缺乏一种能够较大程度降低碳含量的方法。

技术实现要素:

4.本发明主要是为了克服现有技术存在的磁体材料中残留碳元素无法有效脱除的缺陷,而提供了一种磁体材料及其制备方法和钐钴磁体材料。本发明获得的产品碳含量为50-300ppm,相比常规工艺制备的碳含量为700ppm以上的磁体,剩磁提高0.05-0.15kgs,矫顽力提高3-6koe,且fe含量越高的配方性能提升幅度越大。

5.烧结磁体的碳含量来源主要有两个,即气流磨工序过程中由于粉末与管道的高速摩擦引入了微量的塑料微粒和有机添加剂的碳残留。实验中发现,这些含碳物质在烧结过程中很难挥发完全,且温度超过400℃后便会分解产生炭黑,生成的游离碳具有较高的活性,会与fe和zr元素发生渗碳反应形成碳化物,而这种碳化物在常规烧结条件下无法挥发,最终残留在磁体中并降低了磁性能。

6.发明人通过多次试验经验的累积发现,吸氢处理之后,在所述气流磨处理过程中通入氢气,结合特定氢气流量和氢气质量的吹氢处理以及脱氢脱碳反应,能够将磁体材料中的碳含量降低至300ppm以下,远低于现有技术的水平。例如,若所述吹氢处理时,氢气流量或氢气的质量含量过低将无法显著降低最终磁体材料中的碳含量。

7.本发明主要通过以下技术方案解决以上技术问题的。

8.本发明提供了一种磁体材料的制备方法,其包括以下步骤:

9.将合金片依次经吸氢处理、气流磨处理、压制成型、吹氢处理、脱氢脱碳反应和烧结处理;所述压制成型后得压坯;

10.所述气流磨处理的气氛中包含氢气;

11.所述吹氢处理时,所述压坯与所述吹氢处理时采用的氢气的质量比为10:(0.5~1);所述吹氢处理时,氢气的流量为0.05~0.2kg/h;

12.所述脱氢脱碳反应在持续升温至t℃的条件中进行,所述t℃为580~720℃;

13.所述持续升温包括第一阶段和第二阶段;

14.所述第一阶段为t0升温至t1℃,所述t0小于所述t1,所述t1℃为400~500℃;

15.所述第二阶段为由所述t1℃升温至所述t℃;

16.所述第一阶段的气氛为真空和/或惰性气氛;

17.所述第二阶段的气氛中包含氢气,所述氢气的体积与所述第二阶段的气氛中的所有气体的体积比为5~10%。

18.本发明中,所述合金片的制备方法可为本领域常规,所述的合金片较佳地为采用甩带法、离心铸造和铸锭法中的一种或多种熔炼制得到。所述的合金片若为烧结之后得到的磁体材料,在进行所述的吸氢操作时,磁体材料容易破碎。

19.本发明中,所述的合金片可为钐钴合金片和/或钕铁硼合金片,较佳地为钐钴合金片。

20.当所述合金片包含所述钐钴合金片时,所述钐钴合金片较佳地包括以下组分:sm 23.0-26wt.%、cu 4.0-6wt.%、fe 17-20wt.%、zr 2.0-3.5wt.%和co 45~49wt.%,wt.%为各组分的质量与所述钐钴合金片总质量的百分比。

21.本发明一较佳实施例中,所述合金片由以下组分组成:所述合金片由以下组分组成:sm 26wt.%、fe 17wt.%、cu 5.5wt.%、zr:3.5wt.%,余量为co,wt.%为各组分的质量与所述合金片总质量的百分比。

22.本发明一较佳实施例中,所述合金片由以下组分组成:sm 24wt.%、fe 18wt.%、cu 4wt.%、zr 3wt.%,余量为co,wt.%为各组分的质量与所述合金片总质量的百分比。

23.本发明一较佳实施例中,所述合金片由以下组分组成:sm 24wt.%、fe 19wt.%、cu 5.5wt.%、zr:2wt.%,余量为co,wt.%为各组分的质量与所述合金片总质量的百分比。

24.本发明一较佳实施例中,所述合金片由以下组分组成:sm 25.8wt.%、fe 19.5wt.%、cu 5.5wt.%、zr:3.5wt.%,余量为co,wt.%为各组分的质量与所述合金片总质量的百分比。

25.本发明一较佳实施例中,所述合金片由以下组分组成:sm 26wt.%、fe 20wt.%、cu 5.5wt.%、zr:3.5wt.%,余量为co,wt.%为各组分的质量与所述合金片总质量的百分比。

26.当所述合金片包含钕铁硼合金片时,所述的合金片可为本领域常规,例如包括以下组分:nd 28~30wt.%、cu 0.1~0.2wt.%、co 1~2wt.%、zr 0.1~0.3wt.%、b 0.9~1wt.%和余量的fe,wt.%各组分的质量与所述合金片总质量的百分比。

27.所述钕铁硼合金片例如由以下组分组成:pr 1wt.%、nd 29wt.%、dy 0.9wt.%、al 0.1wt.%、b 0.9wt.%、cu 0.16wt.%、co 1.5wt.%、zr 0.18wt.%、ga 0.2wt.%,余量为fe,wt.%为各组分的质量与所述钕铁硼合金片总质量的百分比。

28.本发明中,所述磁体材料的制备方法中采用的氢气可为本领域常规理解的含义,一般是指纯氢气,可为纯度在98%以上或99%以上的氢气,例如99.9%。所述氢气的密度可为本领域常规,一般为0.0899kg/m3。

29.本发明中,所述吸氢处理的工艺可为本领域常规。

30.其中,所述吸氢处理的温度较佳地为100-250℃,例如150℃或200℃。

31.其中,所述吸氢处理的压力较佳地为0.1-0.5mpa,例如0.3mpa或0.4mpa。

32.其中,所述吸氢处理的时间较佳地为2-5h,例如3h。

33.本发明中,所述吸氢处理之后、所述气流磨处理之前较佳地不进行脱氢处理。所述

的脱氢处理可为本领域常规理解的含义,一般是指通过加热的方式使得主相氢化物中的氢元素脱除。

34.本发明中,所述气流磨处理的工艺可为本领域常规,一般将材料粉碎至d50为4-6um的粉末即可。

35.本发明中,所述气流磨处理时,较佳地采用氮气作为研磨气体。所述的氮气一般是指纯度在99.9%以上的氮气。

36.本发明中,所述吸氢处理之后、所述气流磨处理之前一般还进行本领域常规的粗破碎和中破碎。

37.本发明中,所述气流磨处理时,所述气流磨处理的气氛中包含的氢气一般是在所述气流磨处理中通入即可,所述通入氢气的浓度较佳地为50~200ppm,例如100ppm或150ppm,ppm为体积浓度。所述的体积浓度是指所述气流磨处理时通入的氢气的体积与“所述气流磨处理时的研磨气体和所述氢气”总体积的比值。所述气流磨处理时若通入氢气的浓度过高会导致粉末压制性能下降,压制过程中难以达到合格的生坯密度,最终导致所述磁体材料的密度偏低,剩磁偏低。

38.本发明中,所述压制成型可为本领域常规,一般为在磁场中压制成型。

39.其中,所述压制成型较佳地在1.5~2t的恒磁场中取向压制成型。

40.本发明中,所述的吹氢处理采用特定的流速和特定的氢气质量,使得氢气的流动吹走压坯中的一部分易挥发的有机添加剂,并使得所述压坯内部吸附特定含量的h2。

41.本发明中,经所述吹氢处理之后得到的磁体中氢气的含量较佳地小于3500ppm,若经所述吹氢处理之后磁体中氢气含量过高经所述烧结处理之后的磁体会存在出现裂纹的风险。

42.本发明中,所述吹氢处理时,所述压坯与所述吹氢处理时采用的氢气的质量比较佳地为10:(0.6~1),例如10:0.8。

43.本发明的吹氢处理例如为将所述压坯置于密闭容器中持续通入氢气,当压坯的质量为10kg,氢气流速为0.1kg/h时,通气时间为5-10h。

44.本发明中,所述吹氢处理时氢气的流量较佳地为0.08~0.12kg/h,例如0.1kg/h。

45.本发明中,所述吹氢处理中使用的氢气可在装有净化装置的条件下循环使用,以节约成本。

46.本发明中,所述吹氢处理的时间较佳地为5~10h,例如6h或8h。

47.本发明中,所述脱氢脱碳反应较佳地在持续升温至600~700℃的条件中进行。

48.本发明中,所述t0较佳地为150~200℃。

49.本发明中,所述第一阶段的升温速率较佳地大于所述第二阶段的升温速率。

50.本发明中,所述第一阶段的升温速率较佳地为0.5-1℃/min,例如0.6℃/min或0.7℃/min。实验中发现,所述第一阶段的升温速率在该范围内,能够使得有机添加剂等杂质脱除彻底,碳化物生成量较少,进而实现最佳的脱除效果。

51.本发明中,所述第二阶段的升温速率较佳地为0.1-0.5℃/min,例如0.2℃/min或0.3℃/min。实验中发现,所述第二阶段的升温速率在该范围内,能够使得脱碳反应进行彻底,实现最佳的碳脱除效果。

52.本发明中,所述第一阶段的气氛较佳地为真空。第一阶段的气氛真空更有利于有

机添加剂等杂质的脱除。所述第二阶段为缓慢脱氢脱碳阶段,该阶段主要脱除含碳有机溶剂。所述的真空一般通过抽真空的方式实现。实验中发现,若所述第一阶段的气氛中含有氢气,会降低有机添加剂等杂质的脱除效率,增加碳化物的生成,进而影响脱碳效率。

53.本发明中,所述第一阶段中的惰性气氛可为本领域常规理解的含义,例如氩气。

54.本发明中,所述第二阶段为加氢脱碳阶段。所述第二阶段的气氛较佳地为混合气体,所述混合气体一般还包含惰性气体,所述的惰性气体较佳地为氩气。所述第二阶段的气氛(即氢气和惰性气体)较佳地在所述第二阶段开始时即通入(所述的开始时即通入在本发明中较佳地是指在400~500℃范围内通入氢气),且较佳地每20~30min置换一次所述的气氛,以使得反应c 2h2→

ch4向右进行。若所述第二阶段中,在大于500℃的条件下通入氢气,会增加碳化物的生成,进而影响脱碳效果,无法有效降低碳含量至300ppm以下。

55.本发明中,所述第二阶段的气氛中氢气的体积浓度较佳地为6~10%。例如7%或9%,体积浓度是指所述第二阶段的气氛中氢气的体积与所述气氛的总体积的比值。

56.本发明中,所述第二阶段的气氛中氢气与所述压坯的质量比较佳地为(0.5~1):10,例如为0.6:10、0.7:10、0.8:10或0.9:10。

57.本发明中,所述第二阶段的充气压力较佳地为0.05~0.2mpa,例如0.1mpa。所述的充气压力一般为混合气体(氢气和惰性气氛)在烧结炉中的气压,由烧结炉压力表读数给出。

58.在此工艺下毛坯本身在前几道工序尤其是吸氢处理中吸附的h2也开始脱除,这种从材料内部脱除的h2更容易与含碳物质分解的碳发生脱碳反应,从而将残留的碳几乎全部脱除,降低了磁体的碳含量,脱碳反应为c 2h2→

ch4。本工艺的目的在于将磁体内部吸附的氢气缓慢释放,防止样品因短时间大量脱氢而产生裂纹甚至碎裂;此外,本发明的脱碳过程更有助于脱碳更加彻底。所述脱氢脱碳反应中,脱碳反应与脱氢反应同时进行,但温度达到所述t1℃后磁体内部吸附的氢已经大部分释放完毕,因此需要充入少量氢气以进一步延续脱碳反应,使得碳含量进一步降低。

59.本发明中,所述第一阶段之前还包括预处理阶段,所述预处理阶段较佳地为由t0’升温至所述t0,所述t0’为0~40℃,例如25~30℃。

60.其中,所述预处理阶段的升温速率较佳地为4-6℃/min,例如5℃/min。

61.其中,所述预处理阶段较佳地在真空状态下进行。

62.本发明中,所述脱氢脱碳反应和所述烧结处理在同一反应器中进行,例如烧结炉。

63.本发明中,为了所述脱氢脱碳反应之后直接进行所述的烧结处理,当所述脱氢脱碳反应结束之后,较佳地继续升温至所述烧结处理的温度。升温至所述烧结处理的温度可为本领域常规,一般为4~6℃/min,例如5℃/min。

64.本发明中,所述脱碳反应之后、所述烧结处理之前较佳地还进行抽真空的操作,直至反应容器中的温度升温至所述烧结处理的温度。

65.本发明中,所述烧结处理的工艺可为本领域常规。

66.其中,所述烧结处理的气体氛围较佳地为惰性气体,例如氩气。所述的氩气一般为纯度在99.9%以上的氩气。

67.其中,所述烧结处理的温度较佳地为1200-1220℃,例如1210℃或1215℃。

68.其中,所述烧结处理的时间较佳地为2-5h,例如3h。

69.本发明中,所述烧结处理之后较佳地还依次进行固溶处理、时效处理。

70.其中,所述固溶处理的温度较佳地为1140~1190℃,例如1160℃或1170℃。

71.其中,所述固溶处理的时间较佳地为1~40h,例如10h、20h或30h。

72.其中,所述时效处理的温度较佳地为800~900℃,例如830℃、850℃或860℃。

73.其中,所述时效处理的时间较佳地为5~40h,例如20h。

74.其中,所述时效处理之后一般还进行降温的操作。

75.所述降温的温度可为350~450℃,例如400℃。

76.所述降温至所述降温的温度的速率可为0.5~1℃/min,例如0.7℃/min。

77.所述降温的保温时间可为2~6h,例如3h或4h。

78.本发明还提供了一种磁体材料,其采用所述的制备方法制得。

79.本发明还提供了一种钐钴磁体材料,其包括以下组分:

80.sm:23.0-26wt.%;

81.cu:4.0-6wt.%;

82.fe:17-20wt.%;

83.zr:2.0-3.5wt.%;

84.co:45~49wt.%;wt.%为各组分的质量与所述钐钴磁体材料总质量的百分比;

85.所述钐钴磁体材料中,碳含量在300ppm以下。

86.本发明中,所述sm的含量可为24~26wt.%,例如25.8wt.%。

87.本发明中,所述cu的含量可为4~5wt.%。

88.本发明中,所述fe的含量可为18~20wt.%,例如19wt.%或19.5wt.%。

89.本发明中,所述zr的含量可为2.5~3.5wt.%,例如3wt.%。

90.本发明一较佳实施例中,所述钐钴磁体材料由以下组分组成:sm 26wt.%、fe 17wt.%、cu 5.5wt.%、zr 3.5wt.%,余量为co;所述钐钴磁体材料中,碳含量为300ppm。

91.本发明一较佳实施例中,所述钐钴磁体材料由以下组分组成:sm 24wt.%、fe 18wt.%、cu 4wt.%、zr 3wt.%,余量为co;所述钐钴磁体材料中,碳含量为225ppm。

92.本发明一较佳实施例中,所述钐钴磁体材料由以下组分组成:sm 24wt.%、fe 19wt.%、cu 5.5wt.%、zr:2wt.%,余量为co;所述钐钴磁体材料中,碳含量为158ppm。

93.本发明一较佳实施例中,所述钐钴磁体材料由以下组分组成:sm 25.8wt.%、fe 19.5wt.%、cu 5.5wt.%、zr:3.5wt.%,余量为co;所述钐钴磁体材料中,碳含量为108ppm。

94.本发明一较佳实施例中,所述钐钴磁体材料由以下组分组成:sm 26wt.%、fe 20wt.%、cu 5.5wt.%、zr:3.5wt.%,余量为co;所述钐钴磁体材料中,碳含量为50ppm。

95.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

96.本发明所用试剂和原料均市售可得。

97.本发明的积极进步效果在于:本发明的磁体材料的制备方法能够有效脱除磁体材料中的残留的碳元素,最终制得的磁体材料的碳含量在300ppm以下。相比常规工艺制备的碳含量为700ppm以上的磁体,剩磁可提高0.05~0.15kgs,矫顽力可提高3~6koe,且fe含量越高的配方性能提升幅度越大。

附图说明

98.图1为实施例1中脱氢脱碳反应至烧结处理过程中的升温曲线图。

具体实施方式

99.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

100.下述实施例1~6和对比例1~8中采用的氢气的纯度为99.9%,密度为0.0899kg/m3;室温的温度为25~30℃。

101.实施例1

102.1、按照表1中合金片组分配制原料,采用甩带法、离心铸造或铸锭法熔炼制备得到铸锭或甩带片。

103.2、吸氢处理

104.将所得的铸锭或甩带片进行吸氢处理,吸氢温度为100℃,氢气压力为0.2mpa,时间为2h,吸氢结束后直接冷却至室温,不做脱氢处理。

105.3、气流磨处理

106.吸氢后的钐钴铸锭或甩带片经过粗破碎和中破碎后,采用气流磨处理制得平均粒径为4-6um的粉末,其中气流磨过程中使用高纯n2作为研磨气体,并同时在气路中补加50ppm的h2。

107.4、压制成型、吹氢处理

108.将获得的粉末在磁场强度满足1.5≦b≦2t的恒磁场中取向压制成型,成型后的10kg压坯置于密封容器中,并持续通入流动的h2,流量为0.1kg/h,时间为5h。

109.5、脱氢脱碳反应、烧结处理

110.吹氢处理后的压坯在真空烧结炉中先经脱氢脱碳反应,工艺参数为:

111.预处理阶段:室温~150℃,升温速率为5℃/min,抽真空;

112.第一阶段:150~400℃,升温速率为1℃/min,抽真空;

113.第二阶段:400~600℃,升温速率为0.5℃/min;达到400℃时停止抽真空,并充入5%体积浓度的h2/ar混合气体,充气压力为0.1mpa;如图1所示为本实施例中脱氢脱碳反应至烧结处理过程中的升温曲线图,图1中t1为150℃,t2为400℃,t3为600℃。

114.脱氢脱碳反应结束后继续抽真空,并开始升温至烧结阶段,烧结温度为1200℃,达到温度后通入高纯惰性气氛烧结,烧结时间为2h;固溶温度为1140℃,固溶时间为1h。

115.6、时效处理

116.将烧结后的毛坯进行真空时效处理,时效处理为800℃保温5h,之后再以0.7℃/min的降温速率降至400℃保温2h。

117.实施例2

118.1、按照表1中合金片组分配制原料,采用甩带法、离心铸造或铸锭法熔炼制备得到铸锭或甩带片。

119.2、吸氢处理

120.将所得的铸锭或甩带片进行吸氢处理,吸氢温度为100℃,氢气压力为0.2mpa,时

间为3h,吸氢结束后直接冷却至室温,不做脱氢处理;

121.3、气流磨处理

122.吸氢后的钐钴铸锭或甩带片经过粗破碎和中破碎后,采用气流磨制得平均粒径为4-6um的粉末,其中气流磨过程中使用高纯n2作为研磨气体,并同时在气路中补加100ppm的氢气;

123.4、压制成型、吹氢处理

124.将获得的粉末在磁场强度满足1.5≦b≦2t的恒磁场中取向压制成型,成型后的10kg压坯置于密封容器中,并持续通入流动的氢气,流量为0.1kg/h,时间为6h。

125.5、脱氢脱碳反应、烧结处理

126.吹氢处理后的压坯在真空烧结炉中先经脱氢脱碳反应,工艺参数为:

127.预处理阶段:室温~150℃,升温速率为5℃/min,抽真空;

128.第一阶段:150~400℃,升温速率为1℃/min,抽真空;

129.第二阶段:400~600℃,升温速率为0.5℃/min;达到400℃时停止抽真空,并充入5%体积浓度的h2/ar混合气体,充气压力为0.1mpa;

130.脱氢脱碳反应结束后继续抽真空,并开始升温至烧结阶段,烧结温度为1200℃,达到温度后通入高纯惰性气氛烧结,烧结时间为3h;固溶温度为1160℃,固溶时间为10h。

131.6、时效处理

132.将烧结后的毛坯进行真空时效处理,时效工艺为830℃保温10h,之后再以0.7℃/min的降温速率降至400℃保温3h。

133.实施例3

134.1、按照表1中合金片组分配制原料,采用甩带法、离心铸造或铸锭法熔炼制备得到铸锭或甩带片。

135.2、吸氢处理

136.将所得的铸锭或甩带片进行吸氢处理,吸氢温度为150℃,氢气压力为0.5mpa,时间为5h,吸氢结束后直接冷却至室温,不做脱氢处理。

137.3、气流磨处理

138.吸氢后的钐钴铸锭或甩带片经过粗破碎和中破碎后,采用气流磨制得平均粒径为4-6um的粉末,其中气流磨过程中使用高纯n2作为研磨气体,并同时在气路中补加100ppm的氢气。

139.4、压制成型、吹氢处理

140.将获得的粉末在磁场强度满足1.5≦b≦2t的恒磁场中取向压制成型,成型后的10kg压坯置于密封容器中,并持续通入流动的氢气,流量为0.1kg/h,时间为8h。

141.5、脱氢脱碳反应、烧结处理

142.吹氢处理后的压坯在真空烧结炉中先经脱氢脱碳热处理工艺处理,具体工艺参数为:

143.预处理阶段:室温~200℃,升温速率为5℃/min,抽真空;

144.第一阶段:200~500℃,升温速率为0.7℃/min,抽真空;

145.第二阶段:500~700℃,升温速率为0.3℃/min;达到400℃时停止抽真空,并充入7%体积浓度的h2/ar混合气体,充气压力为0.1mpa;

146.脱氢脱碳反应结束后继续抽真空,并开始升温至烧结阶段,烧结温度为1210℃,达到温度后通入高纯惰性气氛烧结,烧结时间为3h;固溶温度为1170℃,固溶时间为20h。

147.6、时效处理

148.将烧结后的毛坯进行真空时效处理,时效工艺为850℃保温20h,之后再以0.7℃/min的降温速率降至400℃保温3h。

149.实施例4

150.1、按照表1中合金片组分配制原料,采用甩带法、离心铸造或铸锭法熔炼制备得到铸锭或甩带片。

151.2、吸氢处理

152.将所得的铸锭或甩带片进行吸氢处理,吸氢温度为200℃,氢气压力为0.5mpa,时间为5h,吸氢结束后直接冷却至室温,不做脱氢处理。

153.3、气流磨处理

154.吸氢后的钐钴铸锭或甩带片经过粗破碎和中破碎后,采用气流磨制得平均粒径为4-6um的粉末,其中气流磨过程中使用高纯n2作为研磨气体,并同时在气路中补加150ppm的氢气。

155.4、压制成型、吹氢处理

156.将获得的粉末在磁场强度满足1.5≦b≦2t的恒磁场中取向压制成型,成型后的10kg压坯置于密封容器中,并持续通入流动的氢气,流量为0.1kg/h,时间为10h。

157.5、脱氢脱碳反应、烧结处理

158.吹氢处理后的压坯在真空烧结炉中先经脱氢脱碳热处理工艺处理,具体工艺参数为:

159.预处理阶段:室温~200℃,升温速率为5℃/min,抽真空;

160.第一阶段:200~500℃,升温速率为0.5℃/min,抽真空;

161.第二阶段:500~700℃,升温速率为0.2℃/min;达到400℃时停止抽真空,并充入9%体积浓度的h2/ar混合气体,充气压力为0.1mpa;

162.脱氢脱碳反应结束后继续抽真空,并开始升温至烧结阶段,烧结温度为1215℃,达到温度后通入高纯惰性气氛烧结,烧结时间为4h;固溶温度为1180℃,固溶时间为30h。

163.6、时效处理

164.将烧结后的毛坯进行真空时效处理,时效工艺为860℃保温40h,之后再以0.7℃/min的降温速率降至400℃保温4h。

165.实施例5

166.1、按照表1中合金片组分配制原料,采用甩带法、离心铸造或铸锭法熔炼制备得到铸锭或甩带片。

167.2、吸氢处理

168.将所得的铸锭或甩带片进行吸氢处理,吸氢温度为250℃,氢气压力为0.5mpa,时间为5h,吸氢结束后直接冷却至室温,不做脱氢处理。

169.3、气流磨处理

170.吸氢后的钐钴铸锭或甩带片经过粗破碎和中破碎后,采用气流磨制得平均粒径为4-6um的粉末,其中气流磨过程中使用高纯n2作为研磨气体,并同时在气路中补加200ppm的

氢气。

171.4、压制成型、吹氢处理

172.将获得的粉末在磁场强度满足1.5≦b≦2t的恒磁场中取向压制成型,成型后的10kg压坯置于密封容器中,并持续通入流动的氢气,流量为0.1kg/h,时间为10h。

173.5、脱氢脱碳反应、烧结处理

174.吹氢处理后的压坯在真空烧结炉中先经脱氢脱碳热处理工艺处理,具体工艺参数为:

175.预处理阶段:室温~200℃,升温速率为5℃/min,抽真空;

176.第一阶段:200~500℃,升温速率为0.5℃/min,抽真空;

177.第二阶段:500~700℃,升温速率为0.1℃/min;达到400℃时停止抽真空,并充入10%体积浓度的h2/ar混合气体,充气压力为0.1mpa;

178.脱氢脱碳反应结束后继续抽真空,并开始升温至烧结阶段,烧结温度为1220℃,达到温度后通入高纯惰性气氛烧结,烧结时间为5h;固溶温度为1190℃,固溶时间为40h。

179.6、时效处理

180.将烧结后的毛坯进行真空时效处理,时效工艺为900℃保温5h,之后再以0.7℃/min的降温速率降至400℃保温6h。

181.实施例6

182.1、按照表1中合金片组分配制原料,采用甩带法熔炼制备得到钕铁硼甩带片。

183.2、吸氢处理

184.将所得的甩带片进行吸氢处理,吸氢温度为300℃,氢气压力为0.1mpa,时间为5h,吸氢结束后直接冷却至室温,不做脱氢处理。

185.3、气流磨处理

186.吸氢后的钕铁硼甩带片经过粗破碎和中破碎后,采用气流磨制得平均粒径为4-5um的粉末,其中气流磨过程中使用高纯n2作为研磨气体,并同时在气路中补加100ppm的氢气。

187.4、压制成型、吹氢处理

188.将获得的粉末在磁场强度满足1.5≦b≦2t的恒磁场中取向压制成型,成型后的10kg压坯置于密封容器中,并持续通入流动的氢气,流量为0.1kg/h,时间为10h。

189.5、脱氢脱碳反应、烧结处理

190.吹氢处理后的压坯在真空烧结炉中先经脱氢脱碳热处理工艺处理,具体工艺参数为:

191.预处理阶段:室温~200℃,升温速率为5℃/min,抽真空;

192.第一阶段:200~500℃,升温速率为0.5℃/min,抽真空;

193.第二阶段:500~700℃,升温速率为0.1℃/min;达到400℃时停止抽真空,并充入10%体积浓度的h2/ar混合气体,充气压力为0.1mpa;

194.脱氢脱碳反应结束后继续抽真空,并开始升温至烧结阶段,烧结温度为1060℃,达到温度后通入高纯惰性气氛烧结,烧结时间为5h;烧结结束后冷却至室温。

195.6、时效处理

196.将烧结后的毛坯进行真空时效处理,时效工艺为900℃保温5h,并迅速冷却至室

温,再升温至500℃保温3h,结束后迅速冷却至室温。

197.对比例1

198.1、按照表1中合金片组分配制原料,采用甩带法、离心铸造或铸锭法熔炼制备得到铸锭或甩带片。

199.2、将所得的钐钴铸锭或甩带片直接经过粗破碎和中破碎后,采用气流磨制得平均粒径为4-6um的粉末,其中气流磨过程中使用高纯n2作为研磨气体。

200.4、将获得的粉末在磁场强度满足1.5≦b≦2t的恒磁场中取向压制成型。

201.5、压坯在真空烧结炉中先经普通脱蜡热处理工艺处理,具体工艺参数为:以5℃/min速率升温至500℃保温1h,再以5℃/min速率升温至烧结阶段,后续烧结、固溶、时效等处理工艺与实施例1保持一致。

202.对比例2

203.除了脱氢脱碳反应的第二阶段充入1%体积浓度的h2/ar混合气体外,其余均与实施例2保持一致。

204.对比例3

205.除了铸锭或甩带片不经过吸氢处理外,其余步骤均与实施例3保持一致。

206.对比例4

207.除了压坯不经过吹氢处理,直接进行烧结以外,其余步骤均与实施例4保持一致。

208.对比例5

209.除了不经过脱氢脱碳工艺,而是采用常规脱蜡工艺外,其余步骤均与实施例5保持一致。其中常规脱蜡工艺与对比例1、2相同。

210.对比例6

211.除了气流磨过程中不补加氢气以外,其余步骤均与实施例5保持一致。

212.对比例7

213.除了脱氢脱碳反应的第二阶段充入30%体积浓度的h

2/

ar混合气体外,其余步骤均与实施例5保持一致。

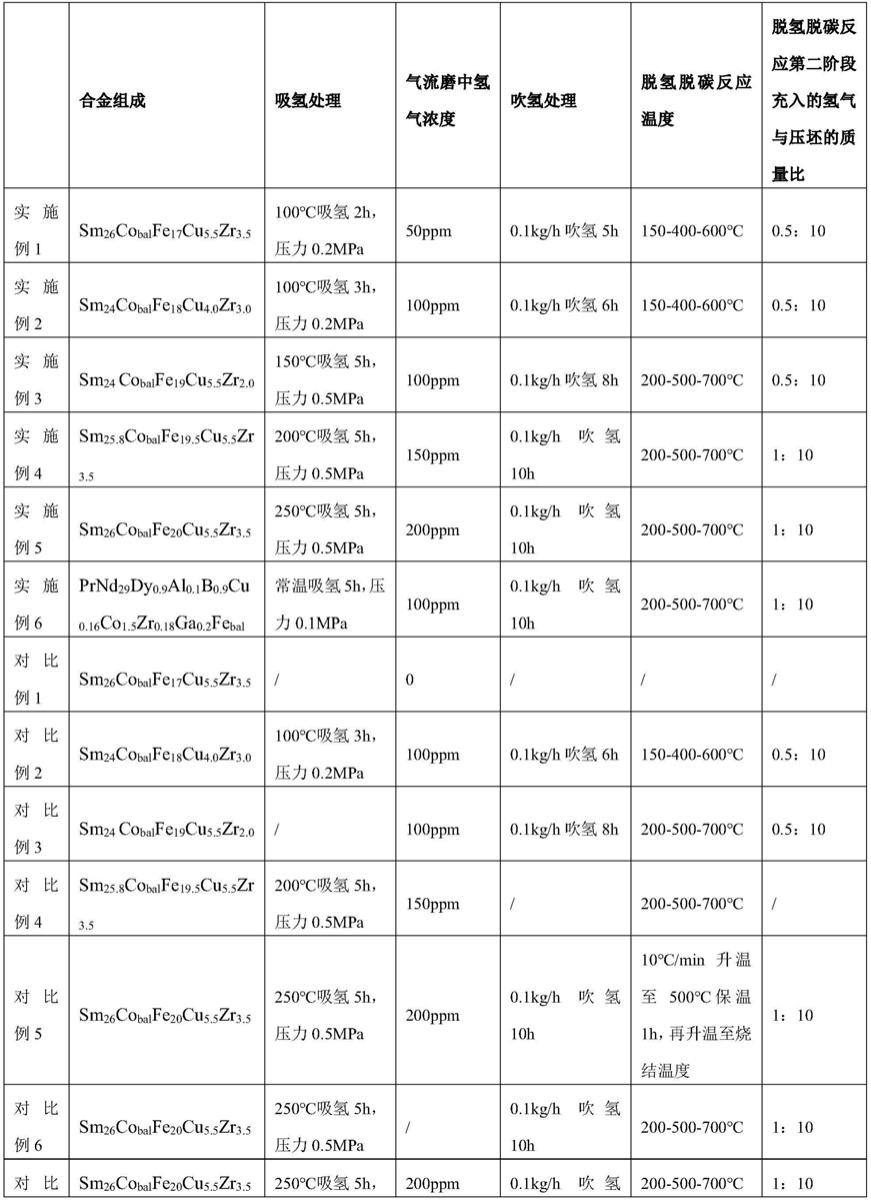

214.实施例1~6和对比例1~8中的合金片组成和部分工艺设置如下表1所示。

215.表1

[0216][0217][0218]

注:实施例1~6经吹氢处理之后的磁体中氢气的含量小于3500ppm。

[0219]

2、磁性能和碳含量的检测

[0220]

实施例1~6和对比例1~8制得的磁体材料的磁性能采用脉冲磁场测量仪pfm进行

20℃常温测试,样品规格为圆柱,碳含量采用碳分析仪进行检测,测试结果如下表2所示。

[0221]

表2

[0222][0223]

通过实施例1与对比例1的磁性能及c含量对比发现,采用本发明的减碳工艺制备的磁体剩磁及矫顽力得到明显的提升,且碳含量从700多ppm降到了300ppm以下。通过实施例2、5与对比例2、7比较可知,脱氢脱碳反应的第二阶段中充入的h2/ar混合气体中h2浓度过低会降低脱碳效率,过高容易导致样品大量吸氢碎裂,且对炉体配件产生不利影响;对比实施例5与对比例5,可以发现当毛坯中含有大量氢及脱除气氛中含有氢时,不采用本发明的脱氢脱碳工艺虽然可以在一定程度上降低碳含量,但容易导致氢气的大量集中释放并最终导致样品开裂。实验中还发现,吹氢处理时,氢气流量或氢气的质量含量高于本发明可能会导致压坯在经所述烧结处理之后产生裂纹,无法得到合格的磁体材料。对比其它实施例及对比例可知,吸氢处理、气流磨处理中补加氢气、压坯吹氢处理均对降低碳含量有着显著的贡献,其中铸锭吸氢处理最为重要。这是因为铸锭吸氢是增加毛坯内部氢含量的主要措施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。