1.本技术涉及球团矿生产技术领域,特别是一种用于镁质和碱性球团矿的添加剂生产制备方法。

背景技术:

2.膨润土是我国钢铁企业球团生产中使用最广泛的造球用添加剂,其主要成分为含量65%以上的蒙脱石(呈层状的含水铝硅酸盐) ,具有良好的吸附性、粘结性、分散性及膨胀性,目前国内膨润土具有多种改良。

3.当前钢铁行业球团生产中添加剂绝大部分采用普通钠基或钙基膨润土,mgo、cao含量低,一般在0.5%~3%之间,高炉为降低能耗水平,需进一步提高球团矿入炉比水平,需通过生产冶金性能更好的镁质球团矿和碱性球团矿来实现。

4.国内用于镁质球团矿和碱性球团矿的生产,其绝大部分所用的添加剂为膨润土和含镁熔剂,其结构为:钠基膨润土 高品位的镁粉或镁硼砂(mgo≧88%),具有单价高、造球效果差等不足。其他有机复合用添加剂也存在价格高、不易保存的缺点。

5.目前用于国内镁质球团矿和碱性球团矿生产的添加剂主要有:轻烧镁石粉、菱镁矿、白云石、镁橄榄石、蛇纹石及高镁精矿等。因此国内镁质球团矿和碱性球团矿大部分使用优质轻烧镁石粉、菱镁矿、高镁精矿、白云石、轻烧白云石粉、加水消化轻烧白云石粉的组合配加形式。存在配比高、粒度粗(150~200um)、造球性能差、生球质量差等不足。

6.生产镁质和碱性和碱性球团矿的过程中,单独将轻烧白云石作为含镁熔剂,直接配加到球团造球工序中,由于轻烧白云石遇水消化发生膨胀,会导致生球落下强度降低1.5~2.0次/p(0.5米),生球抗压强度降低5~7n/p,生球爆裂温度降低20

°

~40

°

等严重不利影响。

7.在生产镁质和碱性和碱性球团矿的过程中,单独将轻烧白云石作为含镁熔剂,将轻烧白云石简单破碎后,经过三级消化器或二级消化器,再配加到球团造球工序中,粒度粗(130~200um),比表面积低,其吸水性差,同时因为其密度低,不能多配,否则会极大影响铁精粉成球速度,单独配加量偏低,导致镁质球团矿的mgo偏低,难以稳定在0.8%以上,碱性球团矿二元碱度r2达不到工艺要求,一般在0.5附近。使用具有较高mgo含量的膨润土的现有文献:如《烧结球团》20204月45卷2期文献《高球比炉料结构下镁质/碱性球团的冶金性能研究》其表2 钠基膨润土的化学成分和理化指标 mgo为3.4%,但是没有说明该高镁添加剂的工艺制作方法;《鞍钢技术》2018年第三期《镁质/碱性球团矿的研究现状与应用进展》表1中提及富镁膨润土,但是没有说明该高镁添加剂膨润土的工艺制作方法和流程。

[0008] 朱晓航在有关《鲅鱼圈链篦机—回转窑镁质/碱性球团矿的开发研究 》(2014年)的论文中,提及了含镁添加剂富镁膨润土,其普通膨润土mgo含量为2.74%,其富镁膨润土mgo含量为40.08%,但是其富镁膨润土比表面积仅为7~8m2/g,平均球形粒度为3.1um,而论文中提及的普通膨润土比表面积高达25m2/g,平均球形粒度为0.174um,添加含镁熔剂后,

其富镁膨润土的比表面积大幅度下降,粒度大幅度变粗。

[0009]

现有含镁添加剂还通过在原料中添加有机粘结剂生产镁质/碱性球团矿,例如cn201710572684.6中公开的一种提高镁质/碱性熔剂性球团矿爆裂温度的方法,以铁精矿、高镁粉、高钙粉、有机添加剂、钠基膨润土、蛭石为原料混合后,经造球成型、制得生球;对生球依次进行干燥、预热、焙烧制得镁质/碱性熔剂性球团矿。该方法中采用高价格的高镁粉、不易保存的有机添加剂,存在生产成本高、不易保存的缺点,此类添加剂小时单位产量低,生产成本高,不易进行工业化大规模推广。

[0010]

cn201510274139.x中公开了《一种含镁复合添加剂及其制备方法》,含镁复合添加剂是由改性膨润土、含镁矿物粉和碳酸钠组成的,其中改性膨润土添加了有机物质如聚硅氧烷环氧乙烷共聚物、腐植酸和木质酸,其含量的重量百分比为35~63%,碳酸钠含量的重量百分比为0.5~2.7%。含镁矿物粉为镁石粉和白云石粉,其重量比1:1和碳酸钠进行配料,粉碎时间为30~60分钟,高压气流粉碎机(超微粉碎机、微粉磨) 粉碎成500~1000目(15μm~26μm)的颗粒。该方法重点通过粉碎提高颗粒比表面积和造球性能,但粉碎过程设备投入大,配加了有机物质,没有对白云石粉进行预先的焙烧、加水消化、风选处理,其添加剂比表面积效果提升有限,也没有将改性膨润土、含镁矿物粉和碳酸钠等物料按比例混合,进行高速研磨的比表面积活化处理,其造球效果不好,导致生产成本高,实际应用推广价值较低。

[0011]

当前钢铁行业生产,出于成本考虑,球团生产选用膨润土作为添加剂,而由于绝大部分膨润土中mgo含量和cao含量,低于镁质/碱性球团矿中的要求,普遍采用的钠基或钙基膨润土,难以满足生产含镁球团矿(mgo≧1.2%)和碱性球团矿(二元碱度r2≧0.8)的元素含量需求。

[0012]

目前用于工业化生产的镁质/碱性球团矿用添加剂主要为:钠基膨润土 高品位的镁粉或镁硼砂(mgo≧88%)复配制得,例如cn201911104392.5中公开地改善含镁球团预热球强度的镁质/碱性粘结剂及制备方法和应用,其中添加剂原料由钠基膨润土和氧化镁粉组成,其中,钠基膨润土为35%~45%、氧化镁粉为55%~65%。但由于镁粉或镁硼砂价格高,其比表面积也很低(0.5m 2 /g~1.5m 2 /g),用于造球后,生球质量差,所得添加剂存在单价高、原料生产成本高的问题。

[0013]

现有添加剂还通过在原料中添加有机粘结剂实现,例如cn201710572684.6中公开的一种提高镁质/碱性熔剂性球团矿爆裂温度的方法,以铁精矿、高镁粉、高钙粉、有机粘结剂、钠基膨润土、蛭石为原料混合后,经造球成型制得生球;对生球依次进行干燥、预热、焙烧制得镁质/碱性熔剂性球团矿。该方法所得球团矿也存在价格高、不易保存的缺点,此类添加剂生产难以满足工业化大规模生产对低成本控制的要求。

技术实现要素:

[0014]

本技术提供了一种用于镁质和碱性球团矿的添加剂生产制备方法,用于解决现有生产镁质和碱性球团矿所存在的以下生产技术问题:1.所用的普通膨润土mgo、cao含量低、配比高;2.需高比例使用镁粉、硼砂、有机粘结剂等高价原料,增加添加剂生产成本;3.单独配加白云石粉、轻烧白云石粉、加水消化轻烧白云石粉,其粒度粗、活化程度低、从而导致比表面积低,配比高,所带来的生球强度差、生球爆裂温度低。

[0015]

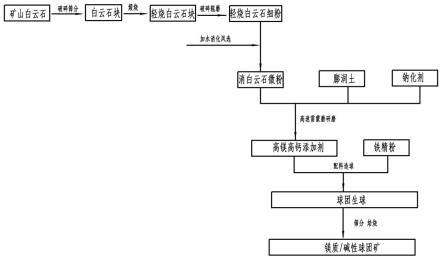

本技术提供了一种用于镁质/碱性球团矿的添加剂生产方法,包括以下步骤:1)选取白云石矿石并破碎,白云矿石的化学成分质量成分要求为:其中mgo质量百分比≧20%,cao质量百分比≧32%,sio2质量百分比≦1.2%;破碎后白云石块粒度质量要求:粒径15~30mm占总量比例≧98%,余下颗粒中粒径大于30mm和小于15mm的比例不高于2%;2)采用节能燃气双膛窑对破碎后的白云石矿石进行高温煅烧,煅烧温度控制在1000~1030℃之间,煅烧时间13~16min,制备成高活性度(≧250ml/n-hcl)的轻烧白云石块;轻烧白云石块的质量要求达到其中mgo质量百分比≧36%,mgo质量百分比与cao质量百分比相加之和≧78%,sio2质量百分比≦2.0%,活性度≧250ml/n-hcl;3)采用颚式破碎机破碎所得轻烧白云石块,破碎后轻烧白云石颗粒中≦5mm的占总量的90%以上,经过欧版高速微粉磨,高速研磨约150~200min,制备成轻烧白云石细粉(0-3mm比例大于96%)。

[0016]

4)将轻烧白云石细粉用气体输灰管道送往三级螺旋消化器加水消化,消化时间为85~100min,经过采用筛孔≦2.0mm的细辊筛进行筛分后,筛下料使用风选机风选,得到消白云石微粉,消白云石微粉中粒度在-63μm以下的占比≧96%,消白云石微粉颗粒水分含量控制在7%以下;5)将消白云石微粉、钠化剂碳酸钠与膨润土混合后,研磨350min,做比表面积活化处理,制备得到复合型高镁高钙添加剂,高镁高钙添加剂的颗粒粒度-45μm比例占比≧96%,高镁高钙添加剂的含水量控制在7.0%,mgo质量百分比≧9%,cao质量百分比≧11%,比表面积达到14m2/g~20m2/g。

[0017]

消白云石微粉、钠化剂碳酸钠与膨润土按质量百分比为:消白云石微粉25%~35%、膨润土60%~65%、钠化剂碳酸钠5%~10%混合;6)将复合型高镁高钙添加剂添加到铁精粉中,造球得到生球,过筛、焙烧,得到镁质/碱性球团矿,按添加比例,所得镁质球团矿中mgo质量百分比≧1.2%、碱性球团矿中二元碱度r2(cao/sio2)≧0.8。

[0018]

高炉使用该添加剂生产的镁质/碱性球团矿,由于添加剂成本较低,导致生产成本较低,其冶金性能得到改善,高炉球团矿入炉比可以得到较大提高,首钢曹妃甸5050m3高炉使用了同一标准的镁质/碱性球团矿,其入炉比可达至55%,远超一般球团矿入炉比20%水平。

[0019]

本技术利用现有部分工艺技术,以及成熟稳定的工艺制备设备,创新性进行新的工艺流程优化设计,对其有关工艺与质量参数进行优化改进,定义新的质量标准,为镁质和碱性球团生产提供了一种新的低成本添加剂生产工艺和制备方法,对现有球团矿生产适应性强、工艺流程简单可靠,降本增效效益前景广阔,市场可推广性强。

[0020]

该用于镁质/碱性球团矿的添加剂的质量标准:粒度为-45μm≧96%,水分7.0%,mgo≧9.5%,cao≧11%。

[0021]

该添加剂中所用消白云石微粉中ca(oh)2质量百分比≧48%,mg(oh)

2 ≧25%,粒度为-63μm的占比≧96%,游离水含量≦0.8%; 采用该申请定义的工艺参数,生产的消白云石微粉的活化程度大大提高,能有效提高比表面积,改善成球性,提高造球性能。

[0022]

优选地,消白云石微粉的游离水含量为0.8%;由于ca(oh)

2 含量与比表面积成正

比例关系,采用该含水量能保证在后续工序中ca(oh)2含量,避免影响后续工序所得添加剂的比表面积的提升。

[0023]

优选地,消白云石微粉颗粒指标要求ca(oh)2含量≧48%,mg(oh)2≧25% 。采用该含量的消白云石微粉颗粒,能提高所制得添加剂的粒度水平,减少游离水比例,提高铁精粉的造球质量如落下强度、抗压强度指标。

[0024]

优选的,步骤5)中所用钠化剂为碳酸钠粉末。

[0025]

优选地,步骤6)中复合型高镁高钙添加剂采用螺旋减量电子皮带秤进行称重配加。

[0026]

优选地,步骤6)中造球采用造球圆盘进行。

[0027]

优选地,步骤5)中研磨采用雷蒙超细磨研磨,做比表面积活化处理。

[0028]

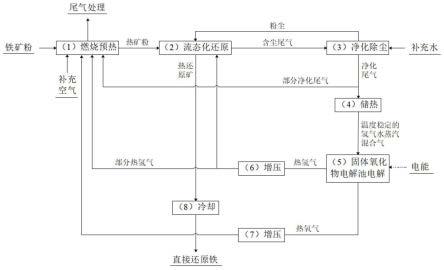

具体地,参见图1,本技术提供方法包括以下步骤:1)选取白云石矿石,化学质量成分要求:mgo≧20%,cao≧32%,sio2≦1.2%,破碎成白云石块,粒度质量要求:15~30mm比例≧98%,大于30mm和小于15mm的比例不高于2%;经过节能燃气双膛窑的高温燃气煅烧,煅烧温度控制在1000℃~1030℃,煅烧时间13~16min,制备成高活性度的轻烧白云石块;质量要求达到mgo≧36%,mgo cao≧78%,sio2≦2.0%,活性度≧250ml/n-hcl。

[0029]

2)轻烧白云石块经过颚式破碎机破碎(粒级比例(≦5mm)达到90%以上),经过欧版高速微粉磨,高速研磨约150~200min,制备成轻烧白云石细粉(0~3mm比例大于96%)。

[0030]

3)轻烧白云石细粉用气体输灰管道送往三级螺旋消化器加水消化,消化时间为85~100min,经过细辊筛(筛孔≦2.0mm),筛下料使用风选机进行风选,制备成消白云石微粉(粒度-63μm≧96%),水分控制在7%;试验数据表明ca(oh) 2 含量与比表面积成正比例关系,为了保证在后续工序中ca(oh) 2 含量,严格控制消白云石微粉游离水含量在0.8%,其指标要求ca(oh) 2 含量≧48%,mg(oh) 2

≧25%。

[0031]

4)消白云石微粉与普通膨润土(视膨润土质量情况比例再适当添加碳酸钠进行钠化)按生产所需比例,(本发明重量百分比参考比例:消白云石微粉25%~35%,普通膨润土65%~60%,钠化剂碳酸钠5%~10%),进入雷蒙超细磨进行高速研磨,时间约为350min,比表面积活化处理,制备成复合型高镁高钙添加剂(粒度-45μm≧96%),水分控制在7.0%,mgo≧9%,cao≧11%,比表面积达到14m2/g~20m2/g。

[0032]

5)高镁高钙添加剂入仓,经过螺旋减量电子皮带秤按配料程序配加到铁精粉中,经过强力混合机混合,进入造球圆盘进行造球。生球经过筛分、焙烧,生产出镁质/碱性球团矿。

[0033]

本发明用在球团竖炉、球团链篦机-回转窑、球团带式焙烧机等主流钢铁行业的镁质/碱性球团矿(mgo≧1.2%)和碱性球团矿(二元碱度r2(cao/sio2)≧0.8)生产中。将改善目前直接配加高镁熔剂、轻烧白云石(或消化轻烧白云石)所造成的普通膨润土配比高、成球性能差、生球质量差、预热阶段容易破裂存在的生产技术难题。使用该专利生产的高镁高钙添加剂,其生球爆裂温度可提高约20

°

~45

°

。

[0034]

2.降低生产碱性(二元碱度r2(cao/sio2)=0.8)球团矿的添加剂原料成本。生产镁质/碱性球团矿(mgo≧1.2%)和碱性球团矿(二元碱度r2(cao/sio2)≧0.8),配加该高镁高钙添加剂,替代高成本的高镁粉添加剂、有机添加剂、有机复合膨润土,将有效降低球团生产

的添加剂成本,改善生球质量,提高球团矿的产质量,提高球团矿的冶金性能。与配加高品位镁粉 有机复合膨润土比较,原料总成本理论可降低约15~22元/吨。

[0035]

3.降低生产镁质(mgo≧1.2%)/碱性球团矿和碱性球团矿(二元碱度r2(cao/sio2)≧0.8)时的熔剂和膨润土配比。生产同品质的镁质/碱性和碱性球团矿,一般熔剂配比3% 膨润土配比2.5%,总配比为5.5%,采用该工艺生产的高镁高钙添加剂,配比可降低到约4%,降低总配比约为1.5%,按生产经验总结(降低1%熔剂配比,可以提高球团矿品位约0.6%),提高球团矿品位约0.9%,按高炉入炉矿球团矿比例20%~35%,提高高炉综合入炉品位约0.18%~0.32%,〔按生产经验行业总结数据,高炉综合品位每提高1%,渣比降低2%,产量提高2.5%〕,综合降本增效以及环保效益显著。

[0036]

本技术能产生的有益效果包括:1)本技术所提供的用于镁质/碱性球团矿的添加剂生产方法,采用本技术提供方法生产同一质量标准的球团矿,可降低膨润土用量1.0%~3%,降低生产成本,提高生球的落下强度、抗压强度等力学性能,从而提高生球入炉比例。

[0037]

2)本技术所提供的用于镁质/碱性球团矿的添加剂生产方法,解决镁质球团矿(mgo≧1.2%)和碱性球团矿(二元碱度r2(cao/sio2)≧0.8)所用的普通膨润土mgo含量低、配比高的问题。预计生产同样质量的球团矿,比使用高镁粉或轻烧白云石粉/白云石粉 膨润土,该新型高镁高钙添加剂配比可降低1.0%~3%,〔按行业生产经验,每降低1%球团添加剂配比,提高球团矿品位约0.6%〕,可提高球团矿品位0.6%~1.8%。

[0038]

3)本技术所提供的用于镁质/碱性(mgo≧1.2%)球团矿的添加剂生产方法,替代镁质/碱性球团矿和碱性球团矿(二元碱度r2(cao/sio2)≧0.8)所用的高成本如高镁粉等熔剂原料,降低企业生产成本。预计生产同一质量标准的球团矿,可降低熔剂成本约20%;替代使用有机添加剂,可降低添加剂成本约35%.4)本技术所提供的用于镁质(mgo≧1.2%)球团矿/碱性(二元碱度r2(cao/sio2)≧0.8)球团矿的添加剂生产方法,解决单独配加轻烧白云石、加水消化轻烧白云石,所存在的粒度粗、杂质多、mgo、cao含量波动大的问题,在球团造球工序中所造成的生球强度低、爆裂温度低、返矿高、成品率降低等生产难题。

[0039]

5)本技术所提供的用于镁质(mgo≧1.2%)球团矿/碱性(二元碱度r2(cao/sio2)≧0.8)球团矿的添加剂生产方法,普通膨润土(蒙脱石含量≧65%)的mgo含量一般在0.1%~3%,cao含量一般在0.5%~3%,使用本工艺生产的高镁高钙复合型添加剂,在保证成球性能和生球质量下,其mgo含量可以提高到8%~12%,提升幅度达到3倍~10倍,其cao含量可以提高到11%~13%,提升幅度达到4倍~15倍,且在生产过程中是精确配加,其mgo含量、cao含量质量百分比稳定,生产出的球团矿冶金性能指标稳定,可大幅度降低球团矿的还原膨胀指数,改善提高了球团矿冶金性能。

[0040]

6)本技术所提供的用于镁质(mgo≧1.2%)球团矿/碱性(二元碱度r2(cao/sio2)≧0.8)球团矿的添加剂生产方法,通过高温煅烧、高速辊研磨、加水消化、风选等工艺作业后,把白云石块制备成消白云石微粉,其比表面积从0.3~0.5m2/g提高到15~18m2/g,再与普通膨润土高速研磨,比表面积活化处理,制备成高镁高钙低成本复合型添加剂,其比表面积约为14m2/g~20m2/g,远高于石灰石粉(0.3m2/g~0.5m2/g)和高镁粉比表面积(0.5m2/g~1.5m2/g),有关试验数据表明,比表面积越大,添加剂成球性能越好。使得在生产同一质量

标准指标的镁质/碱性球团矿时,使用该申请工艺生产的添加剂,其粒度水平控制在-45μm≧96%,水分控制在7.0%,2h吸水性更强,比表面积大,添加剂成球性好,生球质量改善明显,实验室数据表明其生球抗压强度可从9.2n/p 提高到 11.5n/p,提升幅度约25%。

[0041]

附图说明

[0042]

图1为本技术提供的方法流程示意图;

具体实施方式

[0043]

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。本技术中为详述的操作均按本领域常规操作进行。

[0044]

本技术中未详述的且并不用于解决本技术技术问题的技术手段,均按本领域公知常识进行设置,且多种公知常识设置方式均可实现。

[0045]

实施例

[0046]

以下实施例中所用物料如无特殊说明,均为商业渠道获取。

[0047]

实施例1包括以下步骤:1)选取白云石矿石,化学质量成分要求:mgo质量百分比为25%,cao质量百分比为34%,sio2质量百分比为1.0%,破碎成白云石块,粒度质量要求:颗粒粒径为15~30mm的比例为99%,颗粒粒径大于30mm和小于15mm的比例为1.0%;经过节能燃气双膛窑的高温燃气煅烧,煅烧温度控制在1010℃,煅烧时间为15min,制备成高活性度(≧250ml/n-hcl)的轻烧白云石块;质量要求为mgo质量百分比为37%,mgo cao的质量百分比为79%,sio2质量百分比为1.8%,活性度为250ml/n-hcl。

[0048]

2)轻烧白云石块经过颚式破碎机破碎(粒级比例(≦5mm)达到91%),经过欧版高速微粉磨,高速研磨约160min,制备成轻烧白云石细粉(轻烧白云石细粉的颗粒粒径0~3mm的比例为97%)。

[0049]

3)轻烧白云石细粉用气体输灰管道送往三级螺旋消化器加水消化,消化时间为90min,经过细辊筛(筛孔≦2.0mm),筛下料使用风选机进行风选,制备成消白云石微粉(粒度-63μm为97%),水分含量为7.0%;消白云石微粉的游离水含量为0.8%;严格控制消白云石微粉游离水含量为0.7%,其指标要求:ca(oh) 2 质量百分比为49%,mg(oh) 2

质量百分比为26%。

[0050]

4)消白云石微粉与普通膨润土(视膨润土质量情况比例再适当添加碳酸钠进行钠化)按生产所需比例,(质量比例:消白云石微粉30%,普通膨润土62%,钠化剂碳酸钠8%),进入雷蒙超细磨进行高速研磨,比表面积活化处理,时间为350min,处理后,比表面积为15m2/g。制备成复合型高镁高钙添加剂(粒度-45μm为96%),水分控制在7.5%,mgo质量百分比为

10%,cao质量百分比为12%,其比表面积达到14m2/g~20m2/g。

[0051]

5)高镁高钙添加剂气体输送入仓,经过螺旋减量电子皮带秤按配料程序配加到铁精粉中,经过强力混合机混合,进入造球圆盘进行造球。生球经过筛分、焙烧,生产出镁质/碱性球团矿。

[0052]

镁质/碱性球团矿中mgo质量百分比为1.3%、碱性球团矿中二元碱度r2(cao/sio2)为0.9。

[0053]

实施例2与实施例1的区别在于:步骤3)中消化时间约为85min;步骤5)中消白云石微粉、钠化剂碳酸钠与膨润土质量比为:消白云石微粉25%,普通膨润土70%,钠化剂碳酸钠5%;步骤4)中含水量控制在7.0%;步骤2)中高速研磨约150min;步骤2)中煅烧温度控制在1000℃之间,煅烧时间16min;所得镁质/碱性球团矿中mgo质量百分比为1.0%、碱性球团矿中二元碱度r2(cao/sio2)为0.7。

[0054]

实施例3与实施例1的区别在于:步骤2)中研磨时间约为200min;步骤3)中消化时间约为100min;步骤5)中消白云石微粉、碳酸钠与膨润土质量比为:消白云石微粉35%,普通膨润土60%,碳酸钠5%;步骤4)中含水量控制在7.2%;步骤2)中高速研磨约200min;步骤2)中煅烧温度控制在1030℃之间,煅烧时间13min;所得镁质/碱性球团矿中mgo质量百分比为1.4%、碱性球团矿中二元碱度r2(cao/sio2)为1.0。

[0055]

对比例1:按cn201710572684.6中实施例3公开方法进行生产制得球团矿:包括以下步骤:s1、称取铁精矿,以铁精矿的重量为准,称取占铁精矿重量1.5%的高镁粉、占铁精矿重量1.1%的高钙粉、占铁精矿重量0.08%的有机粘结剂、占铁精矿重量1.3%的钠基膨润土、占铁精矿重量0.03%的蛭石;s2、将步骤s1中的各个原料加入强混机中混合得到混合料;s3、采用圆盘造球机将步骤s2中的混合料进行造球成型,制得生球,其中,造球成型的时间为6min;s4、对步骤s3中的生球依次进行干燥、预热、焙烧及环冷处理,即得镁质/碱性熔剂性球团矿,其中焙烧温度为1250℃,焙烧段为20℃,焙烧时间为40 min;干燥温度为230℃,时间为12min;预热温度为750℃,时间为13min;其中,铁精矿中粒度为-180目的精矿占所述铁精矿总重量的百分比为95。

[0056]

对比例2按cn201911104392.5中公开方法进行生产制得球团矿。

[0057]

对实施例1~3及对比例1~2中所得生球,各实施例和对比例分别设置4个平行处理,按0.5m自由落下直到出现生球破裂测定所得生球落下强度,球团矿抗压强度按铁矿球团抗压强度测定方法(标准号:gb/t 14201-2018)测定所得生球抗压强度,还原膨胀指数按高炉用铁球团矿自由膨胀指数的测定(gb/t 13240-2018)测定所得,并计算各组所得结果的平均值,所得结果列于表1中。

[0058]

表 1

备注:该数据基于实验室数据,若原料条件发生变化,与实际生产数据会有差异。

[0059]

由表1可见,采用本技术提供方法可以有效提高生球的落下强度和抗压强度,同时也提高了生球爆裂温度,其主要原因是本技术提供方法制备下的添加剂提高了粒度的同时,对添加剂的里面的白云石进行了高温焙烧、消化风选、高速研磨的比表面积活化,其比表面积保持在了较高水平,其中比表面积≧16m2/g,粒度-45μm的比例占比≧96%,得益于本技术提供的方法,生产的高镁高钙添加剂,其mgo和cao含量得到有效提高,用于镁质/碱性球团矿生产时,冶金性能得到改善。球团矿的主要冶金性能指标还原膨胀指数(rsi)在高炉冶炼中,其指标越低越好,从表1中可以分析出,该申请提供方法,在关键指标的生球抗压强度、生球爆裂温度、还原膨胀指数(rsi)上,均优于对比例1、对比例2。

[0060]

采用本技术提供方法制得的添加剂,用于镁质/碱性球团矿生产时,球团生球质量较好,球团矿冶金性能提升,高炉球团矿入炉比例得到提高,同时添加剂成本下降。

[0061]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。