1.本发明属于化工、冶金领域,特别涉及一种铁矿粉零碳流态化还原的方法。

背景技术:

2.作为一种典型的气基还原反应器,与竖炉相比,流化床省去了球团矿制备环节,可以直接处理粉矿,具有气固相间传质传热速率快、还原效率高等优点,是一种很有发展前途的铁矿冶炼技术。现有比较典型的流态化直接还原炼铁工艺有fior/finmet工艺、circored工艺和circofer工艺等。

3.在fior/finmet工艺中(us5082251,us5833734),粒度小于12.7mm的铁矿粉依次经过4个串联的流化床反应器,与流化还原气逆向流动。一级流化床反应器的温度约为550℃,向下逐渐升高,四级流化床反应器的温度约为800℃,压力为1.1-1.4mpa。四级流化床出口产品的金属化率达93%,含c约0.5-3%。还原铁粉送至热压机,热压成块,密度大于5g/cm3,较为致密,可减少产品氧化。所用流化还原气由天然气水蒸汽重整后得到的新鲜气和循环气组成,进入四级反应器前需加热至850℃。在circored工艺中,还原系统由一级循环流化床(cfb)和二级鼓泡流化床(fb)组成(us5527379)。生产能力为50万吨/年的工厂所用cfb反应器外径为5.2m,高为29.6m,外循环旋风器外径为5.5m,fb反应器外径为7.0m,总长为17.5m,内部有四个料室。流化还原气为纯h2。一级快速流化床的还原温度为630-650℃,二级鼓泡流化床的还原温度约为680℃,压力为0.4mpa。所得还原铁粉可以热压成块或者直接用于粉末冶金。circofer工艺与circored工艺相似,采用两级还原:一级快速流化床和二级鼓泡流化床。不同的是circofer工艺以煤为主要能源,煤在快速流化床外的热发生器内部分氧化,不仅可以供给热量和流化还原气,还会产生碳粉,能够起到防止粘结的作用,从而使铁矿粉能够在较高的温度进行还原,实现高效生产(us5603748)。一级快速流化床的还原温度为950℃,出口产物的金属化率达80%,二级鼓泡床的还原温度为850℃,出口产物的金属化率达93%以上。

4.此外,许多中国专利也提出了流态化直接还原炼铁工艺,如cn103667571b、cn103725819b、cn106319126b、cn106467930b等。然而现有流态化炼铁工艺均直接或间接依赖于化石燃料,如煤或天然气燃烧提供热量、煤气化或天然气重整提供还原性气体(h2、co)等,化石燃料的参与必然会导致流态化炼铁排放大量co2,加剧温室效应。为此,冶金学者开始探索利用清洁能源炼铁。1999年北京第125次香山科学会议上,徐匡迪院士首次提出了铁矿氢还原工艺设想,2002年中国国家自然科学基金委在上海大学举办的冶金战略论坛上,徐匡迪院士再次提出了氢冶金的技术思想。氢能是世界上最干净的能源,具有燃烧热值高和来源丰富等优点,除化石燃料外,氢气可以由水电解大规模制备。氢气在炼铁工业中用作燃料的燃烧产物和还原剂的还原产物只有水,是未来炼铁工业可持续发展的重要方向。

5.电解水制氢是一种成熟的工业制造氢气的技术,通过电能供给能量,使得电解槽内水分子在电极上发生电化学反应,分解成氢气和氧气。水分解反应主要包括:阴极析氢(hydrogen evolution reaction,her)和阳极析氧(oxygen evolution reaction,oer)两

个半反应。目前,根据电解质的不同,电解水制氢技术可分为三类,分别是碱性电解水制氢(alkaline water electrolysis,awe)、质子交换膜电解水制氢(proton exchange membranes,pem)、固体氧化物电解水制氢(solid oxide electrolytic cells,soec)。其中,碱性电解水技术最为成熟,广泛应用于储能、冶金、制药和食品等行业。碱性电解水制氢系统结构较为简单,无需使用贵金属催化剂,具有技术安全可靠、制造成本低、操作简单、运行寿命长等优点,然而碱性电解水技术存在电解效率低、能耗高等问题。此外,碱性电解水技术在室温下工作,与高温气基直接还原炼铁的工艺匹配性较差,室温碱性电解水-高温还原炼铁系统热损耗较高,过程能效较低。质子交换膜技术具有反应无污染、装置结构紧凑、转化效率高等优点,但其质子交换膜和铂电极催化成本较高,导致其尚未实现大规模应用。固体氧化物技术固体氧化物电解技术具有高效、简单、灵活和环境友好等优势,因其工作温度高达600-1000℃,高温操作降低了水的理论分解电压,即有效降低了反应过电势,降低了能耗,使其电解制氢效率接近100%,然而高温操作尤其是温度波动,对固体氧化物电解池材料(包括电解质、阴极和阳极)的热稳定性、化学稳定性和耐久性影响较大,制约了其发展应用。

6.综上所述,通过工艺和技术创新,在不使用化石燃料和不引入含碳物质的前提下,电解水高效制氢,以氢为还原剂和燃料进行流态化直接还原炼铁,增强制氢系统与还原系统的工艺匹配性,提升过程能效和稳定性,提高能量利用率,降低生产成本,是实现高能效零碳炼铁的重要途径。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种铁矿粉零碳流态化还原的方法。所述方法能够实现流态化直接还原炼铁过程的零碳排放,工艺可行性强,环境友好,资源利用率、能量利用率和反应效率高,具有良好的经济效益和社会效益。

8.为达此目的,本发明采用以下技术方案:

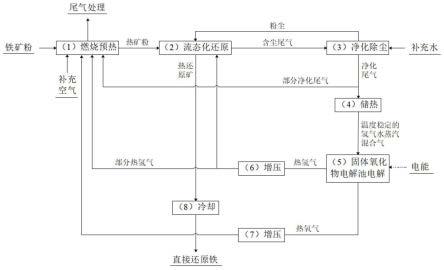

9.一种铁矿粉零碳流态化还原的方法,所述方法包括燃烧预热工序1、流态化还原工序2、净化除尘工序3、储热工序4、固体氧化物电解池电解工序5、氢气增压工序6、氧气增压工序7及冷却工序8,具体包括以下步骤:

10.1)在燃烧预热工序1中,来自净化除尘工序3的部分净化尾气与来自氢气增压工序6的部分热氢气、来自氧气增压工序7的热氧气及通入的补充空气燃烧,预热铁矿粉,得到热矿粉;

11.2)在流态化还原工序2中,热矿粉经来自氢气增压工序6的热氢气还原,得到热还原矿和含尘尾气;

12.3)在净化除尘工序3中,含尘尾气经净化除尘并补充水,得到净化尾气,部分净化尾气送燃烧预热工序1,其余净化尾气送储热工序4;

13.4)在固体氧化物电解池电解工序5中,来自储热工序4的温度稳定的氢气水蒸汽混合气在电能作用下经固体氧化物电解池电解,得到热氢气和热氧气,热氢气送氢气增压工序6,热氧气送氧气增压工序7;

14.5)在冷却工序8中,来自流态化还原工序2的热还原矿经冷却,得到直接还原铁。

15.所述铁矿粉为铁精矿,铁矿粉的粒径为0.1-5mm。

16.所述流态化还原工序2中,还原温度为600-900℃,还原时间为0.5-2h,还原压力为0.1-1mpa。

17.所述储热工序4中,储热技术为相变储热,储热材料为熔盐类、金属合金类中的一种或两种组合。

18.所述固体氧化物电解池电解工序5中,固体氧化物电解池的电解质材料为y2o3稳定的zro2基电解质,固体氧化物电解池的阴极材料为ni掺杂的y2o3稳定的zro2金属陶瓷,固体氧化物电解池的阳极材料为钙钛矿型氧化物基材料,电解温度为600-900℃。

19.优选的,所述固体氧化物电解池的电解质材料为8mol%的y2o3稳定的zro2。

20.优选的,所述固体氧化物电解池的阳极材料为la

0.8

sr

0.2

mno

3-x-ysz(y2o3稳定的zro2)、la

0.8

sr

0.2

feo

3-x-ysz(y2o3稳定的zro2)、la

0.8

sr

0.2

coo

3-x-ysz(y2o3稳定的zro2)、la

0.6

sr

0.4

co

0.2

fe

0.8o3-x-ysz中的一种。

21.所述氢气增压工序6中,热氢气出口压力为0.11-1.1mpa。

22.所述氧气增压工序7中,热氧气出口压力为0.11-1.1mpa。

23.所述冷却工序8中,直接还原铁的金属化率不低于92%。

24.相对于现有技术,本发明具有如下突出的优点:

25.(1)本发明在不引入含碳物质的前提下,通过将铁矿粉流态化还原与固体氧化物电解池电解制氢耦合,氢气既作为还原剂炼铁,又作为燃料供热,同时还原产生的高温水蒸汽循环用于固体氧化物电解池电解制氢,从而实现了铁矿粉直接还原过程的零碳排放;

26.(2)本发明中固体氧化物电解池电解产生的高温氢气用作流态化还原的还原气,流态化还原产生的高温水蒸汽用作固体氧化物电解池的原料,电解制氢系统与流态化还原炼铁系统匹配性强,提高了整个工艺过程的能效;

27.(2)本发明通过还原尾气与高温水蒸汽电解产生的热氧气燃烧预热铁矿粉,同时通入部分热氢气燃烧补热,提高了气体利用率和系统能量利用率;

28.(3)本发明通过高温储热技术稳定氢气水蒸汽混合气温度,提高了固体氧化物电解池使用寿命。

附图说明

29.图1为本发明的一种铁矿粉零碳流态化还原的方法的流程图。

具体实施方式

30.下面以附图和具体实施方式对本发明作进一步详细的说明。

31.实施例1

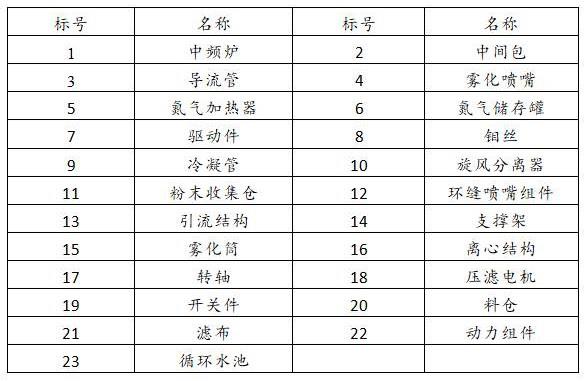

32.如图1所示,一种铁矿粉零碳流态化还原的方法,所述方法包括燃烧预热工序1、流态化还原工序2、净化除尘工序3、储热工序4、固体氧化物电解池电解工序5、氢气增压工序6、氧气增压工序7及冷却工序8,具体包括以下步骤:

33.1)在燃烧预热工序1中,来自净化除尘工序3的部分净化尾气与来自氢气增压工序6的部分热氢气、来自氧气增压工序7的热氧气及通入的补充空气燃烧,预热铁矿粉,得到热矿粉;

34.2)在流态化还原工序2中,热矿粉经来自氢气增压工序6的热氢气还原,得到热还

5mm的铁矿粉(全铁含量约55%)经还原尾气与部分热氢气燃烧预热,得到热矿粉。热矿粉在750℃下氢气中流态化还原1h,还原压力为0.3mpa,得到热还原矿和还原尾气。还原尾气经净化除尘后部分用于燃烧预热,其余净化尾气经储热技术稳定温度后送入固体氧化物电解池,其中储热材料为金属合金类,固体氧化物电解池的电解质材料为8mol%的y2o3稳定的zro2,固体氧化物电解池的阴极材料为ni掺杂的y2o3稳定的zro2金属陶瓷,固体氧化物电解池的阳极材料为la

0.6

sr

0.4

co

0.2

fe

0.8o3-x-ysz,在850℃下电解得到热氢气和热氧气,热氢气经增压至0.4mpa后部分用于燃烧预热,其余用于流态化还原铁矿粉,热氧气经增压至0.15mpa后用于燃烧预热。热还原矿经冷却后可得到金属化率高于92%的直接还原铁。

46.本发明中%未进行说明的,均为质量百分比含量。

47.本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

48.本发明未详细说明的内容均可采用本领域的常规技术知识。

49.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。